Изобретение относится к области ремонта деталей, в частности к способам ремонта деталей из высоколегированных жаропрочных сталей и сплавов, и может найти применение в авиационной и судостроительной промышленности, а также в энергетическом машиностроении.

Известен способ ремонта поверхностных дефектов деталей газотурбинных двигателей (ГТД) - патент RU 2240214 С1, 20.11.2004, включающий очистку ремонтируемой поверхности изделий, нанесение на нее наполнителя в виде пасты на основе металлического порошка с органическим связующим, высокотемпературную вакуумную пайку с последующей гомогенизацией изделия с композиционным наплавочным покрытием и окончательную механическую обработку изделий. До нанесения наполнителя в виде пасты на ремонтируемую поверхность наносят гибкий наполнитель из никелевой сетки со спеченным слоем гранул, выполненных из жаропрочного никелевого сплава. После нанесения наполнителя в виде пасты производят спекание наполнителей с изделием в вакууме и последующее нанесение на слой наполнителей жаропрочного припоя на никелевой основе. Гранулы, спекаемые с никелевой сеткой, располагают в один слой, они являются однородными по размеру. Наполнитель в виде пасты состоит из порошка жаропрочного никелевого сплава, имеющего размер частиц в 2,5-3 раза меньше, чем размер гранул, спеченных с никелевой сеткой. Высокотемпературную вакуумную пайку осуществляют по режиму термовакуумной обработки основного материала с возможным проведением ее одновременно с гомогенизацией композиционного наплавочного покрытия.

Данный способ не позволяет устранять эксплуатационные дефекты на ремонтируемых поверхностях типа раковин, забоин, локальных износов трущихся поверхностей, которые в процессе пайки могут располагаться в вертикальном и потолочном положениях, а также не обеспечивает получения стабильных паяных соединений со сплошностью ≤1,5%.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ ремонта поверхностных дефектов пера лопаток турбины ГТД, раскрытый в патенте RU 2310551 С2, 10.06.2007, включающий зачистку ремонтируемого участка, нанесение на нее расплавленного порошка, состоящего из припоя и наполнителя жаростойкого материала с последующей высокотемпературной пайкой и механообработкой.

Способ предусматривает использование при наплавке порошкового материала, состоящего из 20% припоя и 80% наполнителя. Однако при этом в зоне наплавки были обнаружены горячие трещины, обусловленные химическим составом наплавляемого материала.

Задачей заявляемого способа является повышение качества восстановления лопаток и в соответствии с этим повышение эксплуатационных свойств лопатки после ее восстановления.

Техническим результатом, обеспеченным решением указанной задачи, является получение прочности соединения в зоне ремонтируемого участка, приближенного к прочности сварного соединения.

Указанный технический результат обеспечивается за счет того, что в способе ремонта поверхностных дефектов пера лопаток турбины ГТД, включающем зачистку ремонтируемого участка, нанесение на него микроплазменным напылением порошкового материала, состоящего из припоя и наполнителя из жаростойкого материала с последующей высокотемпературной пайкой и механообработкой, в отличие от прототипа при пайке часть пера лопатки в виде поперечной полосы, захватывающей ремонтируемый участок, прогревают сканирующим электронным лучом до температуры солидуса припоя и выравнивают эту температуру по толщине лопатки, после чего производят нагрев ремонтируемого участка на 100-120°С выше температуры ликвидуса припоя и поддерживают указанную температуру импульсами в течение 1 мин, при этом используют порошковый материал, содержащий 70% наполнителя на никелевой основе и 30% высокотемпературного припоя.

Кроме того, поддержание температуры ремонтируемого участка импульсами проводят при периодическом нагреве до температуры на 100-120°С выше Т° ликвидуса припоя в течение 5-7 секунд и снижении температуры нагрева до 1000°С с выдержкой 10-15 секунд.

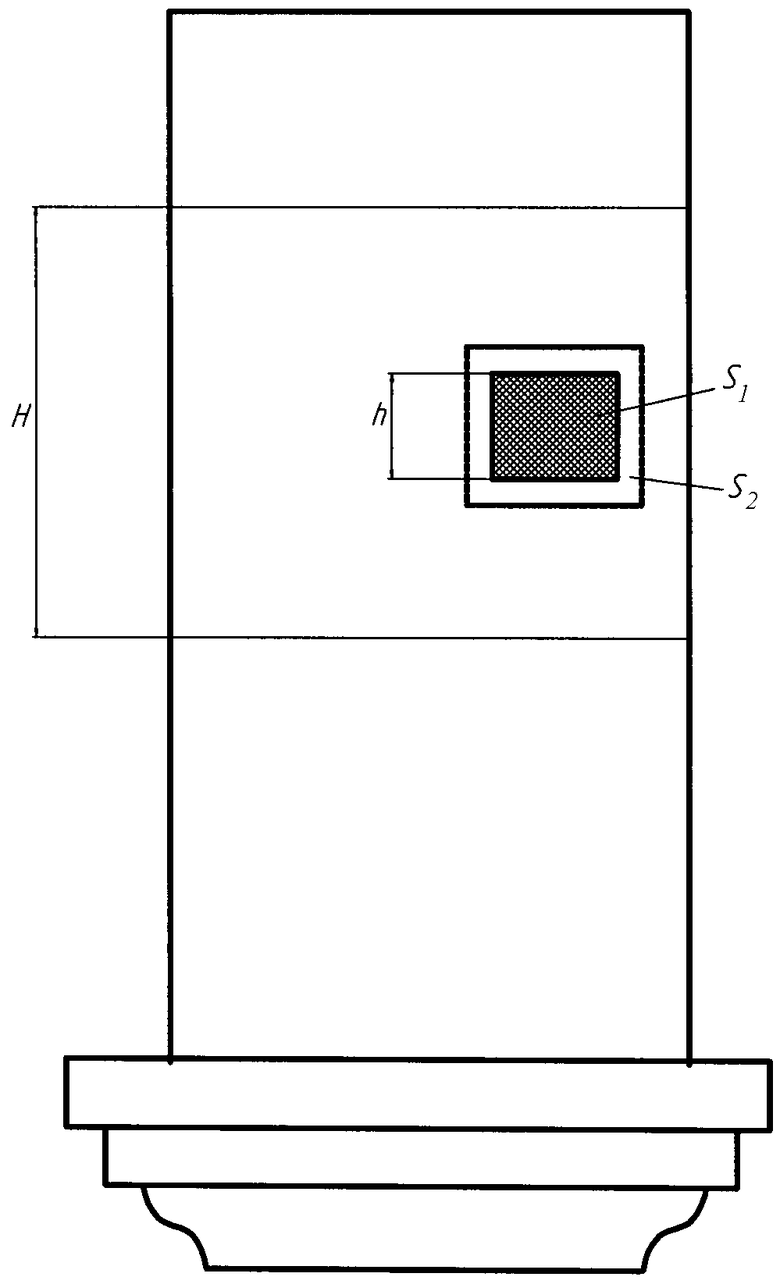

Изобретение поясняется чертежом, на котором изображена лопатка турбины ГТД. На пере лопатки обозначены:

- ремонтируемый участок площадью S1 шириной h,

- площадь S2 пера лопатки с нанесенным напылением порошком,

- прогреваемая часть лопатки в виде поперечной полосы шириной H.

Пример осуществления способа

Ремонтировали рабочие лопатки турбины 1-й и 2-й ступени, имеющие поверхностные эксплуатационные дефекты, а также дефекты от снятия реплик при металлографических исследованиях структуры сплава ЭП539.

Механическим путем разделывали дефектное место с образованием ремонтируемого участка площадью S1. Разделанные дефекты на ремонтируемых участках лопаток контролировали методом капиллярной дефектоскопии, затем лопатки обезжиривали и ремонтируемый участок заполняли расплавленным порошковым материалом, состоящим из 30% припоя ВПр50 и 70% наполнителя ЭП539, путем напыления с применением аргонно-микроплазменной установки. Площадь S2 пера лопатки с нанесенным напылением порошком превышала площадь ремонтируемого дефектного участка S1.

Нагрев ремонтируемых лопаток осуществляли в вакууме сканирующим электронным лучом. Вначале ремонтируемый дефектный участок с частью пера лопатки нагревали до температуры солидуса припоя широкой полосой, ширина которой Н в четыре раза превышает ширину ремонтируемого участка h. Это позволяет значительно уменьшить термические напряжения в пере лопатки за счет свободной деформации пера по его длине. Такая особенность прогрева продиктована еще и теплофизическими характеристиками сплава ЭП539, относящегося к жаропрочным никелевым сплавам, температура полного растворения упрочняющей фазы которых составляет около 1113°С. Поэтому температура нагреваемой поверхности лопатки не должна превышать 1080°С. Выравнивали температуру по толщине лопатки с разницей, не превышающей 10°С.

Затем растр сканирующего луча настраивали с превышением в 2,5 раза площадь ремонтируемого дефектного места, которое в течение 60 секунд нагревали выше температуры ликвидуса припоя на 100-120°С. При этом нагрев производили импульсно при максимально допустимой мощности в течение 5-7 сек, после чего выдерживали 10-15 сек со снижением температуры до 1000°С за счет снижения мощности сканирующего луча на 40%.

Импульсный нагрев производили для повышения прочности паяного соединения, чтобы в зоне контакта материала лопатки с наносимым материалом она соответствовала когезионной. Это достигалось следующим образом: при первом импульсном нагреве продолжительностью 5-7 сек нанесенный материал начинал расплавляться, а материал самой лопатки нагрелся, при этом образовывалась металлическая связь. Посредством последующего снижения мощности электронного луча на 40% и выдержке 10-15 секунд обеспечивали кристаллизацию ранее нанесенного расплавленного материала и возможность регулировки температурного поля нагрева нужной интенсивности. Повторным нагревом обеспечивали дальнейшее расплавление нанесенного материала и увеличивали тем самым диффузионную зону между нанесенным и нагреваемым материалом лопатки. В зоне соединения образуется новый сплав, по своим характеристикам близкий к наплавке аргонодуговой сваркой. Прочность такого паяного соединения приближается к прочности сварного соединения.

Контроль качества ремонта производили визуально и с использованием лупы 4-х кратного увеличения. Проводили механическую обработку лопатки до получения заданных конструктивных размеров. Восстановленные дефектные места лопатки после механической обработки подвергали рентгеноконтролю и капиллярной дефектоскопии. Лопатки были признаны пригодными для дальнейшей эксплуатации в составе изделия.

Таким образом, предложенный способ ремонта поверхностных дефектов рабочих лопаток ГТД обеспечивает полное восстановление конструктивных размеров деталей и позволяет получить значительный экономический эффект при ремонте деталей и увеличивать их ресурс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ ПЕРА ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2556175C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2310551C2 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2005 |

|

RU2281845C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2003 |

|

RU2240214C1 |

| Способ восстановления хорды профиля пера лопатки из жаропрочного никелевого сплава | 2022 |

|

RU2791745C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| Способ восстановления бандажных полок лопаток компрессора газотурбинных двигателей (ГТД) | 2016 |

|

RU2627558C1 |

| СПОСОБ ЗАЩИТЫ ЛОПАТОК И СОПЛОВОГО АППАРАТА ГАЗОВЫХ ТУРБИН | 2023 |

|

RU2818096C1 |

| СПОСОБ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ ЛОПАТОК РОТОРА ТУРБИН ГТД | 2010 |

|

RU2426086C1 |

| СПОСОБ ПАЙКИ ПОРИСТОГО МАТЕРИАЛА С ПОДЛОЖКОЙ | 2014 |

|

RU2558026C1 |

Изобретение может быть использовано при ремонте деталей, в частности, из высоколегированных жаропрочных сталей и сплавов в авиационной, судостроительной промышленности, а также в энергетическом машиностроении. Производят зачистку ремонтируемого участка пера лопаток турбины ГТД и наносят на него микроплазменным напылением порошок, содержащий 70% наполнителя на никелевой основе и 30% высокотемпературного припоя. Осуществляют высокотемпературную пайку. В процессе пайки часть пера лопатки в виде поперечной полосы, захватывающей ремонтируемый участок, прогревают сканирующим электронным лучом до температуры солидуса припоя и выравнивают эту температуру по толщине лопатки. Затем ремонтируемый участок прогревают на 100-120°С выше Т° ликвидуса припоя и импульсно поддерживают эту температуру в течение 1 мин. При этом производят периодический прогрев в течение 5-7 сек и снижение температуры до 1000°С с выдержкой 10-15 сек. Способ обеспечивает полное восстановление конструктивных размеров деталей, позволяет получить значительный экономический эффект при ремонте деталей и увеличивать их ресурс. 1 з.п. ф-лы, 1 ил.

1. Способ ремонта поверхностных дефектов пера лопаток турбины ГТД, включающий зачистку ремонтируемого участка, нанесение на него микроплазменным напылением порошкового материала, состоящего из припоя и наполнителя из жаростойкого материала с последующей высокотемпературной пайкой и механообработкой, отличающийся тем, что при пайке часть пера лопатки в виде поперечной полосы, захватывающей ремонтируемый участок, прогревают сканирующим электронным лучом до температуры солидуса припоя и выравнивают эту температуру по толщине лопатки, после чего производят нагрев ремонтируемого участка на 100-120°С выше температуры ликвидуса припоя и поддерживают указанную температуру импульсами в течение 1 мин, при этом используют порошковый материал, содержащий 70% наполнителя на никелевой основе и 30% высокотемпературного припоя.

2. Способ по п.1, отличающийся тем, что поддержание температуры ремонтируемого участка импульсами проводят при периодическом нагреве до температуры на 100-120°С выше Т° ликвидуса припоя в течение 5-7 с и снижении температуры нагрева до 1000°С с выдержкой 10-15 с.

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ИЗДЕЛИЙ ГТД | 2003 |

|

RU2240214C1 |

| СПОСОБ РЕМОНТА ПОВЕРХНОСТНЫХ ДЕФЕКТОВ ДЕТАЛЕЙ МАШИН | 2005 |

|

RU2310551C2 |

| СПОСОБ РЕМОНТА ОХЛАЖДАЕМОЙ РАБОЧЕЙ ЛОПАТКИ ТУРБИНЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2177863C1 |

| Способ восстановления длины пера лопаток компрессора ГТД | 1990 |

|

SU1734977A1 |

| Способ раскисления стали в электропечи | 1974 |

|

SU558053A1 |

Авторы

Даты

2011-05-27—Публикация

2010-03-11—Подача