Изобретение относится к области получения тугоплавких композиционных материалов, предназначенных для использования в окислительной среде при высоких температурах, в том числе для изготовления высокотемпературных электрических нагревателей, деталей, датчиков и инструментов, в частности к получению в режиме горения литого композиционного материала дисилицида молибдена и вольфрама.

Известна шихта для получения материала для высокотемпературных нагревательных элементов методом экструзии в режиме горения, содержащая порошки трехокиси молибдена (оксид молибдена VI-МоО3), алюминия, кремния и молибдена, при следующем соотношении компонентов, мас.%: МоО3 7,0-42,4, алюминий 2,7-15,9, кремний 29,0-38,2, молибден 12,7-52,1 (RU 2012550 C1, C04B 35/58, 1994.05.15).

Недостатком данного изобретения является низкое (80%) содержание MoSi2 в конечном продукте, высокое содержание (20%) низкотемпературной оксидной фазы, низкий выход полученного материала и низкая его прочность (менее 100 МПа) и плотность (менее 4,5 г/см3).

Известна шихта для изготовления высокотемпературных нагревателей из стехиометрической смеси порошков МоО3 и Si с добавлением стехиометрической смеси порошков Мо и Si, в которой инициируют реакцию горения с последующим охлаждением жидкого дисилицида молибдена (RU 2184169) С2, С22С 29/18, B22D 15/00, Н05В 3/14, 2002.06.27)

Недостатком данного изобретения является то, что температура реакции смеси МоО3 и Si близка к температуре плавления MoSi2, а температура реакции смеси Мо и Si ниже температуры плавления MoSi2, в результате чего с учетом теплопотерь в окружающую среду и в материал реакционной формы, а также за счет дефектов литья, брызг и всплесков расплавленной шихты на воздухе получить качественный плавленый целевой материал невозможно, содержание MoSi2 не превышает 70%, кроме того, он имеет низкую прочность (менее 110 МПа) и плотность (менее 5,0 г/см3).

Наиболее близкой к сущности изобретения является шихта для получения литого дисилицида молибдена в режиме горения, содержащая порошки оксида молибдена (6) и оксида кремния, алюминий и кремний. Шихту помещают в реактор СВС в форме из тугоплавкого материала, выполненной из кварца, графита или нержавеющей стали, производят воспламенение смеси с последующим реагированием ее компонентов в режиме горения под давлением 0,1-10 МПа газа, выбранного из ряда аргон, азот, воздух или их смеси, при следующем соотношении компонентов, мас.%: оксид молибдена (6) 37,0-58,0, алюминий 8,0-32,0, кремний 22,0-34,0, оксид кремния до 100,0. Между реакционной смесью компонентов и стенкой формы может быть размещен функциональный слой из смеси порошков оксидов алюминия и кремния (для уменьшения теплоотвода и предотвращения контакта целевого продукта со стенками реакционной формы). (RU №2367702, C1, C22C 29/18, B22F 3/23, 2008.05.07).

Недостатками данного изобретения являются низкая прочность (120 МПа) и плотность (5,1 г/см3) получаемого по данному способу дисилицида молибдена и спеченных из него изделий (нагревателей), что приводит, во-первых, к нарушению их геометрических размеров при высоких температурах (более 1600°С) эксплуатации и, во-вторых, к их быстрому разрушению.

Техническим результатом заявленного изобретения является повышение прочности и плотности полученного материала.

Технический результат достигается тем, что шихта для получения в режиме горения литого композиционного материала на основе дисилицида молибдена и вольфрама содержит оксид молибдена VI, алюминий, кремний и оксид кремния и дополнительно содержит оксид вольфрама VI при следующем соотношении компонентов, мас.%:

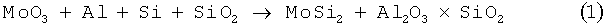

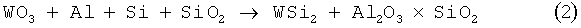

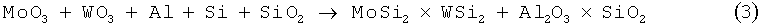

Сущность изобретения заключается в следующем. В экспериментах используют шихту из смеси порошков оксида молибдена (VI) марки «ч», алюминия марки АСД-1, кремния марки КР-0, оксида кремния (4) марки «ч» и оксида вольфрама (VI) марки «ч». Готовую реакционную смесь помещают в реактор СВС в форме из тугоплавкого материала, выполненной из кварца, графита или нержавеющей стали, воспламеняют смесь с последующим реагированием ее компонентов в режиме горения, в газовой среде инертных газов 8 гр. Периодической системы элементов Менделеева, а также азота, воздуха или их смеси под давлением 0,1-10 МПа. При этом между реакционной смесью и стенкой формы помещают функциональный слой из смеси порошков оксидов алюминия и кремния. В процессе синтеза реализуются следующие химические реакции:

Температура горения реакционных смесей составляет 2300-3500°С и превышает температуры плавления конечных продуктов, получаемых в процессе синтеза в жидкофазном (литом) виде. Введение в шихту оксида вольфрама (реакция (2)) приводит к образованию в конечном продукте дисилицида вольфрама, имеющего более высокие прочность и плотность по сравнению с дисилицидам молибдена, что приводит к увеличению прочности и плотности целевого материала. Т.к. конечные продукты получаются в расплавленном состоянии, то дисилицид вольфрама растворяется в дисилициде молибдена:

Из-за различия в удельных весах целевой продукт получают в следующем виде: MoSi2×WSi2 формирует нижний слиток, а Al2O3×SiO2 - верхний слиток.

Состав конечного продукта регулируют варьированием соотношения между исходными реагентами.

Исследования, проведенные на специально приготовленных порошковых образцах (в РХТУ им.Д.И.Менделеева), показали, что согласно заявляемому соотношению компонентов шихты в целевом продукте образуется фаза (MoW)Si2 с более высокой прочностью и плотностью по сравнению с индивидуальными дисилицидами в интервале отношения MoSi2/WSi2 от 80/20 до 50/50.

Сущность способа подтверждается примерами.

Пример 1. Готовят шихту из порошков исходных компонентов при следующем соотношении, мас.%: оксид молибдена (МоО3) 40,0; оксид вольфрама (WO3) 21,0; оксид кремния (SiO2) 4,0; алюминий (Al) 15,0; кремний (Si) 20,0. Общая масса шихты 1 кг.

Засыпают ее в реакционную форму из тугоплавкого материала, выполненного из графита. Снаряженную форму помещают в реактор СВС. В реакторе создают избыточное давление азота 0,1 МПа, воспламеняют смесь электрической спиралью для инициирования процесса горения. Общее время синтеза до извлечения продукта, включая охлаждение, не превышает 1 часа.

Продукт синтеза состоит из двух слитков: внизу целевой продукт - керамический композиционный материал дисилицид молибдена и вольфрама, вверху - твердый раствор оксида кремния в оксиде алюминия. По данным рентгенофазового и локального рентгеноспектрального анализов целевой продукт соответствует формуле (MoW)Si2, при соотношении фаз MoSi2/WSi2=80/20. Полученный продукт имеет прочность 146,0 МПа, плотность 6,3 г/см3.

Пример 2. Готовят шихту из порошков исходных компонентов при следующем соотношении, мас.%: оксид молибдена (МоО3) 34,0; оксид вольфрама (WO3) 27,0; оксид кремния (SiO2) 3,0; алюминий (Al) 13,0; кремний (Si) 23,0. Общая масса шихты 1 кг.

Шихту размещают в форму из нержавеющей стали, а между шихтой и стенкой формы помещают функциональный слой из смеси порошков оксидов алюминия и кремния, полученного в примере 1, а в реакторе создают избыточное давление газа смеси азота с аргоном 10 МПа. По данным рентгенофазового и локального рентгеноспектрального анализов целевой продукт соответствует формуле (MoW)Si2, при соотношении фаз MoSi2/WSi2=70/30. Полученный продукт имеет прочность 220,3 МПа, плотность 7,2 г/см3.

Пример 3. Готовят шихту из порошков исходных компонентов при следующем соотношении, мас.%: оксид молибдена (МоО3) 29,0; оксид вольфрама (WO3) 34,0; оксид кремния (SiO2) 1,0; алюминий (Al) 10,0; кремний (Si) 26,0. Общая масса шихты 1 кг.

Шихту размещают в форму из кварцевого стекла, а между шихтой и стенкой формы помещают функциональный слой из смеси порошков оксидов алюминия и кремния, полученного в примере 1 или 2, а в реакторе создают избыточное давление смеси воздуха с азотом 5 МПа. По данным рентгенофазового и локального рентгеноспектрального анализов целевой продукт соответствует формуле (MoW)Si2, при соотношении фаз MoSi2/WSi2=50/50. Полученный продукт имеет прочность 147,2 МПа, плотность 6,9 г/см3.

Примеры представлены в таблице с указанием состава шихты, состава и свойств целевого продукта - литого композиционного материала дисилицида молибдена и вольфрама.

Как видно из таблицы, заявленная совокупность признаков формулы позволяет получать высококачественный литой композиционный материал дисилицид молибдена и вольфрама, в литом (жидкофазном состоянии) виде, который может быть использован для изготовления высокотемпературных нагревателей и конструкционной керамики с высокими прочностью и плотностью.

Таким образом в результате заявляемого изобретения получают литой композиционный материал на основе дисилицида молибдена и вольфрама MoSi2/WSi2 в интервале соотношения фаз от 80/20 до 50/50, имеющий более высокие прочность (147,2-220,3 МПа) и плотность (6,3-7,2 г/см3) по сравнению с прочностью (120 МПа) и плотностью (5,1 г/см3) материала, полученного в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения композиционного материала на основе дисилицида молибдена | 2023 |

|

RU2818057C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ДИСИЛИЦИДА МОЛИБДЕНА В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2367702C1 |

| Способ получения композиционного материала преимущественно рассекателя для барботационной установки | 2020 |

|

RU2767111C1 |

| Композиция для высокотемпературной керамики и способ получения высокотемпературной керамики на основе карбида кремния и силицида молибдена | 2021 |

|

RU2788686C1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА | 1999 |

|

RU2184169C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОСТОЙКИЙ И ЖАРОПРОЧНЫЙ МАТЕРИАЛ | 1998 |

|

RU2154122C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

Изобретение относится к области получения в режиме горения литых композиционных материалов, предназначенных для использования в окислительной среде при высоких температурах, в частности к получению литого композиционного материала дисилицида молибдена и вольфрама. Может использоваться для изготовления высокотемпературных электрических нагревателей, деталей, датчиков и инструментов. Шихта содержит, мас.%: оксид молибдена (VI) 29,0-40,0; оксид вольфрама (VI) 21,0-34,0; алюминий 10,0-15,0; кремний 20,0-26,0; оксид кремния до 100,0. Материал, полученный из указанной шихты, обладает высокой прочностью и плотностью. 1 табл.

Шихта для получения в режиме горения литого композиционного материала дисилицида молибдена и вольфрама, содержащая оксид молибдена VI, алюминий, кремний и оксид кремния, отличающаяся тем, что она дополнительно содержит оксид вольфрама VI при следующем соотношении компонентов, мас.%:

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ДИСИЛИЦИДА МОЛИБДЕНА В РЕЖИМЕ ГОРЕНИЯ | 2008 |

|

RU2367702C1 |

| RU 2073349 C1, 10.02.1997 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ НАГРЕВАТЕЛЕЙ НА ОСНОВЕ ДИСИЛИЦИДА МОЛИБДЕНА | 1999 |

|

RU2184169C2 |

| US 5364442 A, 15.11.1994 | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US 4970179 A, 13.11.1990 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2011-05-27—Публикация

2010-03-25—Подача