Изобретение относится к металлургии, в частности к разработке составов чугуна для отливок блок-картеров двигателей.

Цель изобретения - повышение пределов прочности при растяжении и герметичности в отливках с толщиной стенок от 20 до 70 мм.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Повышенное содержание РЗМ до 0,05- 0,15 мае. % (в известном 0,001 -0,01 мае. %) и дополнительное содержание хрома и ванадия вызвано необходимостью стабилизации вермикулярной формы включений графита в массивных сечениях отливок. При этом действие указанных элементов рассматривается в двух аспектах. РЗМ в предложенных пределах стабилизирует вермикулярную форму включений графита. Хром и ванадий

обеспечивают уменьшение коэффициента анизотропии структуры в тонких и толстых сечениях отливок, что приводит к более равномерному их затвердеванию и дестабилизирует вырождение вермикулярного графита в чугуне. Герметичность чугуна повышается.

Нижний предел содержания РЗМ (0,05 мас.%) обусловлен получением равномерной структуры по форме графита в тонких и толстых сечениях отливки. Верхнее ограничение (0,15 мас.%) определено усилением отбеливающего воздействия РЗМ в тонких сечениях отливок.

Нижнее ограничение по хрому и ванадию (0,06 и 0,01 мас.%) соответственно установлено достижением требуемой герметичности отливок при нижнем и верхнем граничном содержании РЗМ в сплаве. Верхний предел содержания хрома и ванаО 00

VI о

4

ю

дня в чугуне (0,15 и 0,05 мас.%) соответственно ограничен усилением карбидообра- зующего воздействия на чугун и вследствие этого уменьшением количества вермикуляр- ного графита в чугуне, повышением усадоч- ных дефектов и снижением герметичности чугуна.

Пример. Выплавка чугуна предлагаемого состава может осуществляться как в дуговой, так и в индукционной тигельной печах. В конкретном примере использована высокочастотная тигельная индукционная печьЛПЗ-67.

В качестве шихтовых материалов использовали литейные чугуны, отходы стали, возврат собственного производства, ферросплавы и специальные присадки. Получение необходимой концентрации по углероду в чугуне достигалось варьированием состава металлозавалки. Доводку по содержанию кремния, марганца, хрома осуществляли присадкой в завалку ферросилиция ФС45, ферромарганца ФМп75, феррохрома ФХ200. Содержание ванадия в составе чугуна достигалось с помощью феррованадия ВД1. Вермикуляризидующую обработку производили пр и температуре 1420°С лигатурой ФСМгЗ с повышенным содержанием РЗМ в ковше.

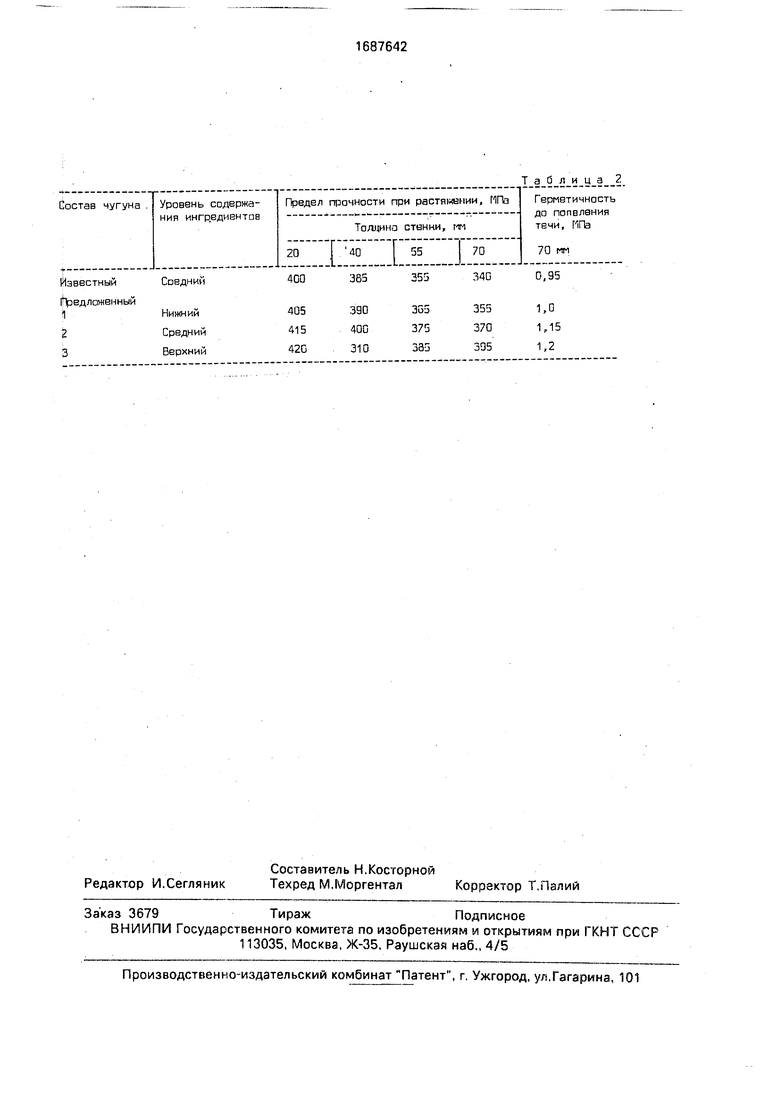

Для исследования свойств заливались прямоугольные блоки с минимальной толщиной стенки 70 мм, из которых вырезались образцы для проведения испытаний на герметичность. Для исследования герметичности изготавливались из центральной части блока дисковые образцы наружным диаметром 30 мм в площадью фильтрации 1 см и толщиной рабочей части 1±0,05 мм, Испытания проводили под давлением азота на ус тановке сконструированной на основе гру- зопоршневого манометра.

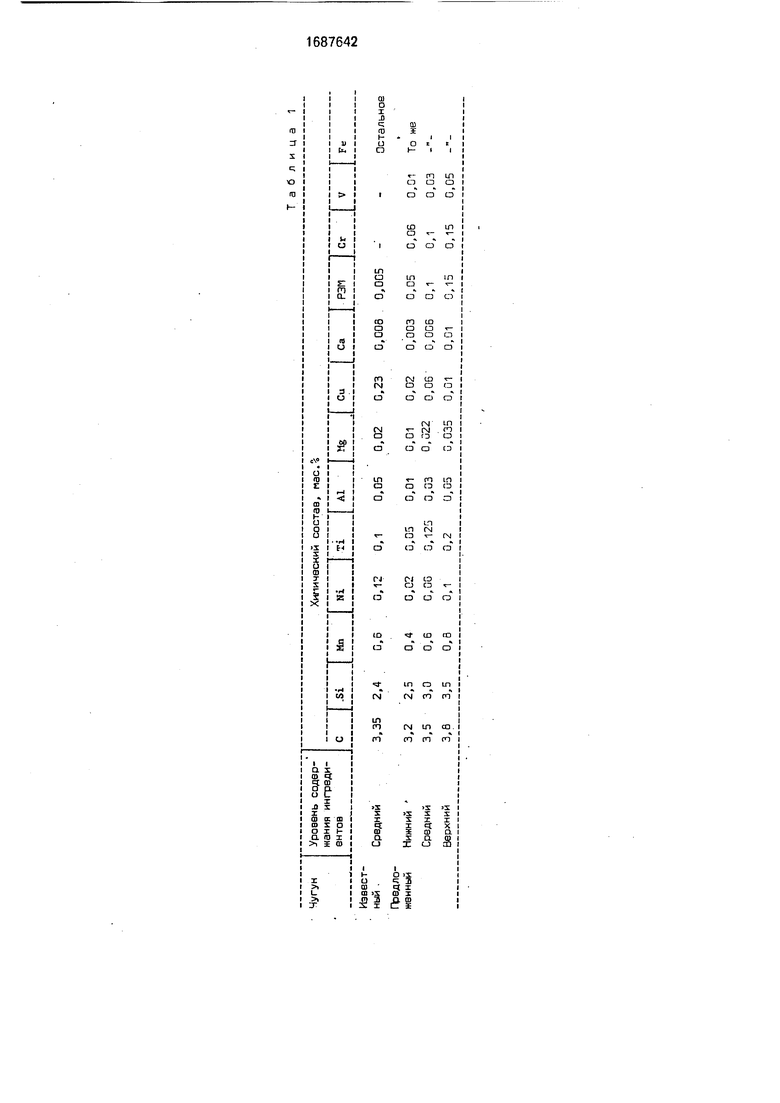

Результаты анализа химического состава известного и предложенного чугуна и уровень их свойств приведены в табл. 1 и 2. Как следует из табл. 1 и 2,дополнительный ввод в состав чугуна хрома и ванадия, а также повышение в нем содержания РЗМ позволили повысить 7в:в 1,01 -1,05 раза и улучшить герметичность в 1,01-1,03 раза.

Формула изобретения Чугун для отливок, содержащий углерод, кремний, марганец, никель, титан, алюминий, магний, медь, кальций, редкоземельные элементы и железо, отличающийся тем, что, с целью повышения предела прочности при растяжении и герметичности в отливках с толщиной стенки 20- 70 мм, он дополнительно содержит хром и ванадий, при следующем содержании компонентов, мас.%:

углерод3,2-3,8,

кремний2,5-3,5,

марганец0,4-0,8,

никель0,02-0,10,

титан0,05-0,2,

алюминий0,01-0,05,

магний0,01-0,05,

медь0.02-0,10,

кальций0,003-0,01,

редкоземельные

элементы0,05-0,15,

хром0,06-0,15,

ванадий0,01-0,05,

железоостальное

Т а и л и

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1990 |

|

SU1749291A1 |

| Чугун | 1982 |

|

SU1027266A1 |

| ЧУГУН | 1998 |

|

RU2138576C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2001 |

|

RU2212467C2 |

| Чугун | 1990 |

|

SU1749292A1 |

| Чугун для сварочных прутков | 1987 |

|

SU1638195A1 |

| Чугун | 1982 |

|

SU1027264A1 |

| Чугун | 1985 |

|

SU1289905A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок из ЧВГ. Цель изобретения - повышение предела прочности при растяжении и герметичности с толщиной стенки от 20 до 70 мм, Новый чугун содержит, мае. %: С 3,2-3,8; SI 2,5-3,5; Мп 0,4-0,8; N1 0,02-0,10; AI 0,01-0,05; Мд 0,01-0,05; Си 0,02-0,10; Са 0,03-0,01; РЗМ 0,05-0,15; Сг 0,06-0,15; V 0,01-0,05 и Fe - остальное. Дополнительный ввод в состав предлагаемого чугуна Сг и V позволил по сравнению с известным чугуном повысить предел прочности лри растяжении в 1,01-1,05 раза и улучшить герметичность в 1,01-1,03 раза. 2 табл. ё

| Высокопрочный чугун | 1979 |

|

SU859473A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1983 |

|

SU1090748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-10-30—Публикация

1988-11-14—Подача