Изобретение относится к технологии получения оксида цинка, обедненного по изотопу Zn64, который применяют в качестве добавки в системах охлаждения ядерного реактора. Сырьем для разделения изотопов цинка является диэтилцинк. Товарной формой является как порошок оксида цинка, так и спрессованные из него таблетки.

Известен способ получения оксида цинка (Патент 2179194, МПК С22В 19/00, С22В 19/34), включающий: выщелачивание исходного сырья раствором едкого натра в присутствии оксида кальция (одновременно с извлечением оксида цинка в раствор происходит очистка от кремнезема) и элементарной серы (одновременно происходит очистка от оксида свинца), отделение осадка вредных примесей от получаемого чистого цинкатного раствора, разложение последнего в присутствии затравочного оксида цинка, выделение выпавшего осадка оксида цинка, сушку и прокалку последнего с получением конечного продукта.

Недостатком данного метода является невозможность его применения для получения оксида цинка с изотопным смещением.

Известен способ получения оксида цинка (Патент 2224748, МПК 7 C01G 9/02, С25В 1/00), заключающийся в электрохимическом окислении металлического цинка в водном растворе хлорида натрия с концентрацией 2-5 маc.%, который осуществляют с помощью переменного синусоидального тока 1,0-2,0 А/см2 и температуре 50-90°С. Полученный по предлагаемому способу оксид цинка обладает высокой степенью дисперсности для прокаленных при различных температурах образцов.

Недостатком данного метода является невозможность его применения для получения оксида цинка с изотопным смещением.

Наиболее близким по технической сущности и достигаемому результату является способ получения оксида цинка окислением диметил- или диэтилцинка (Патент RU 2154027, МПК7 C01G 9/02), согласно которому получение оксида цинка осуществляют путем разбавления диметил- или диэтилцинка органическим растворителем в соотношении 1:(1-4) по объему перед их распылением в среде кислорода и сжиганием образующихся при этом аэрозолей.

Недостатками указанного метода являются: низкий выход оксида цинка (не более 90%), высокое содержание примеси углерода и кремния до 0,17% (масс.) и 0,27% (масс.) соответственно, низкий средний диаметр частиц порошка в пределах от 0,2 до 0,3 мкм, требующий длительной температурной обработки (более 1000°С) для возможности его последующего прессования. Ввиду того что получаемый порошок имеет форму частиц сферической формы (Фигура 1), возникает сложность применения порошка для получения таблеток, т.к. частицы указанной формы обладают низкой прессуемостью. Низкий выход годных таблеток до 70%.

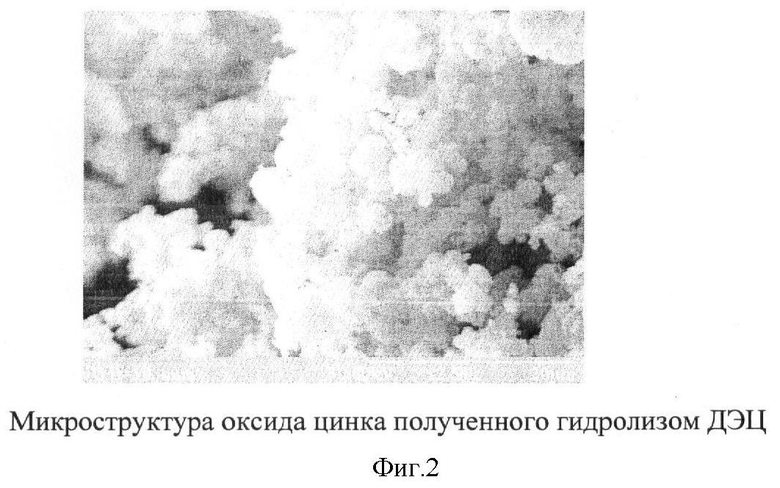

Заявленный способ отличается от прототипа тем, что получение оксида цинка проводят в жидкофазной среде: диэтилцинк разбавляют гексаном в соотношении 1: (12-16) по объему, к полученной смеси добавляют бидистиллированную воду с 10-30% избытком от стехиометрического количества. В результате реакции (I) образуется гидроксид цинка, который является промежуточным продуктом химического передела, и газообразный этан.

Полученный гидроксид цинка подвергается сушке при температуре 120-170°С в течение 3-4 часов, разложению при температуре 350-400°С в течение 15-19 часов до оксида цинка. Выход оксида цинка составляет 99%. Оксид цинка имеет средний диаметр частиц от 0,6 до 2 мкм, указанные физические характеристики позволяют снизить последующую температурную обработку до 700-800°С. Частицы порошка имеют дефектную структуру (Фигура 2), благодаря чему достигается большая прочность и плотность таблеток, так как наряду с силами сцепления и действуют и чисто механические причины: заклинивание частиц, переплетение выступов и ответвлений. Из получаемого порошка удается изготавливать таблетки с выходом годных до 90%.

Пример №1. Для проведения гидролиза водой используют раствор ДЭЦ в гексане в соотношении ДЭЦ : гексан = 1:12 (по объему). Гексан в реакции не участвует, а работает как замедлитель пожароопасных свойств ДЭЦ, также, испаряясь, отводит тепло, регулирует температуру реакции, ограничивая ее своей температурой кипения ~69°С, его применение позволяет контролировать скорость протекания реакции гидролиза. К полученной реакционной смеси добавляют бидистиллированную воду с 10% избытком от стехиометрического количества. Полученный гидроксид цинка подвергают сушке при температуре 120°С в течение 3-4 часов и разложению при температуре 350-400°С в течение 15 часов до оксида цинка. Выход оксида цинка составляет 99%. Оксид цинка имеет средний диаметр частиц от 0,6 до 2 мкм, указанные физические характеристики позволяют снизить последующую температурную обработку до 700-800°С. Также ввиду дефектной структуры получаемого порошка достигается необходимая большая прочность и плотность таблеток по сравнению с прототипом.

Пример №2. Для проведения гидролиза водой используют раствор ДЭЦ в гексане в соотношении ДЭЦ : гексан = 1:14 (по объему). Гексан в реакции не участвует, а работает как замедлитель пожароопасных свойств ДЭЦ, также, испаряясь, отводит тепло, регулирует температуру реакции, ограничивая ее своей температурой кипения ~69°С, его применение позволяет контролировать скорость протекания реакции гидролиза. К полученной реакционной смеси добавляют бидистиллированную воду с 20% избытком от стехиометрического количества. Полученный гидроксид цинка подвергают сушке при температуре 140°С в течение 3-4 часов и разложению при температуре 350-400°С в течение 17 часов до оксида цинка. Выход оксида цинка составляет 99%. Оксид цинка имеет средний диаметр частиц от 0,6 до 2 мкм, указанные физические характеристики позволяют снизить последующую температурную обработку до 700-800°С. Также ввиду дефектной структуры получаемого порошка достигается необходимая большая прочность и плотность таблеток по сравнению с прототипом.

Пример №3. Для проведения гидролиза водой используют раствор ДЭЦ в гексане в соотношении ДЭЦ : гексан = 1:16 (по объему). Гексан в реакции не участвует, а работает как замедлитель пожароопасных свойств ДЭЦ, также, испаряясь, отводит тепло, регулирует температуру реакции, ограничивая ее своей температурой кипения ~69°С, его применение позволяет контролировать скорость протекания реакции гидролиза. К полученной реакционной смеси добавляют бидистиллированную воду с 30% избытком от стехиометрического количества. Полученный гидроксид цинка подвергают сушке при температуре 170°С в течение 3-4 часов и разложению при температуре 350-400°С в течение 19 часов до оксида цинка. Выход оксида цинка составляет 99%. Оксид цинка имеет средний диаметр частиц от 0,6 до 2 мкм, указанные физические характеристики позволяют снизить последующую температурную обработку до 700-800°С. Также ввиду дефектной структуры получаемого порошка достигается необходимая большая прочность и плотность таблеток по сравнению с прототипом.

В случае проведения процесса с параметрами, меньшими указанных:

Соотношение ДЭЦ : гексан - 1:12, происходит самовоспламенение ДЭЦ на атмосфере воздуха.

Количество воды для гидролиза - 10% избыток от стехиометрически необходимого, ДЭЦ полностью не прореагирует, что приводит к пожелтению гидроксида цинка ввиду взаимодействия остатков ДЭЦ с кислородом воздуха.

Температура сушки гидроксида цинка - 120°С, увеличивается время сушки, а следовательно, энергозатраты.

Время термического разложения - 15 часов, процесс термического разложения проходит не полностью.

В случае проведения процесса с параметрами, больше указанных:

Соотношение ДЭЦ : гексан - 1:16, увеличивается время проведения процесса гидролиза.

Количество воды для гидролиза - 30% избыток от стехиометрически необходимого, увеличивается время сушки гидроксида цинка.

Температура сушки гидроксида цинка - 170°С, может привести к самовоспламенению паров гексана, присутствующих в гидроксиде цинка.

Время термического разложения - 19 часов, нецелесообразно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2013 |

|

RU2548537C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕДНЕННОГО ПО ИЗОТОПУ Zn ОКСИДА ЦИНКА, ОЧИЩЕННОГО ОТ ПРИМЕСИ ОЛОВА И УГЛЕРОДА | 2009 |

|

RU2411186C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТОК ИЗ ОКСИДА ЦИНКА | 2009 |

|

RU2389583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕДНЕННОГО ПО ИЗОТОПУ Zn ОКСИДА ЦИНКА, ОЧИЩЕННОГО ОТ ПРИМЕСЕЙ ОЛОВА И КРЕМНИЯ | 2010 |

|

RU2464229C2 |

| Способ получения фотокатализатора на основе наноструктурированного оксида цинка, допированного медью | 2021 |

|

RU2771385C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТОК ИЗ ОКСИДА ЦИНКА | 2006 |

|

RU2333074C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2017 |

|

RU2667452C1 |

| СПОСОБ СНИЖЕНИЯ ОТЛОЖЕНИЙ ПОЛИМЕРА НА ПОВЕРХНОСТЯХ РЕАКТОРНОГО ОБОРУДОВАНИЯ В ПРОЦЕССЕ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2019 |

|

RU2801571C2 |

| Способ получения диэтилцинка высокой чистоты | 1990 |

|

SU1775403A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАНОПОРОШКА НИКЕЛЬ-ЦИНКОВОГО ФЕРРИТА | 2023 |

|

RU2813525C1 |

Изобретение относится к технологии получения оксида цинка, обедненного по изотопу Zn64, применяемого в качестве добавки в системах охлаждения ядерного реактора. Получение оксида цинка проводят в жидкофазной среде. Диэтилцинк разбавляют гексаном в соотношении 1:(12-16) по объему. Далее к смеси добавляют воду с 10-30% избытком от стехиометрического количества. Полученный гидроксид цинка подвергают сушке при температуре 120-170°С в течение 3-4 часов и разложению при температуре 350-400°С в течение 15-19 часов до оксида цинка. Изобретение позволяет повысить выход оксида цинка до 99% и прочность и плотность спрессованных из него таблеток. 2 ил.

Способ получения оксида цинка, отличающийся тем, что получение оксида цинка проводят в жидкофазной среде: диэтилцинк разбавляют гексаном в соотношении 1:(12-16) по объему, далее к смеси добавляют воду с 10-30% избытком от стехиометрического количества, полученный гидроксид цинка подвергают сушке при температуре 120-170°С в течение 3-4 ч, разложению при температуре 350-400°С в течение 15-19 ч до оксида цинка.

| RU 2154027 C1, 10.08.2000 | |||

| Способ получения оксида цинка | 1989 |

|

SU1775367A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2002 |

|

RU2221748C1 |

| СПОСОБ ОЧИСТКИ ОКСИДА ЦИНКА ОТ ПРИМЕСИ КРЕМНИЯ | 2005 |

|

RU2309897C2 |

| Скважинный фильтр | 1990 |

|

SU1749446A1 |

Авторы

Даты

2011-06-10—Публикация

2009-09-02—Подача