Изобретение относится к технологии получения оксида цинка. Оно также может быть использовано для получения оксида цинка со смещенным изотопным составом, т.е. отличным от природного. Оксид цинка со смещенным изотопным составом применяют в качестве добавки в системах охлаждения «легководных» атомных реакторов.

Известен способ получения оксида цинка (Патент 2179194, МПК С22В 019/00, С22В 019/34), включающий: выщелачивание исходного сырья раствором едкого натра в присутствии оксида кальция (одновременно с извлечением оксида цинка в раствор происходит очистка от кремнезема) и элементарной серы (одновременно происходит очистка от оксида свинца), отделение осадка вредных примесей от получаемого чистого цинкатного раствора, разложение последнего в присутствии затравочного оксида цинка, выделение выпавшего осадка оксида цинка, сушку и прокалку последнего с получением конечного продукта.

Недостатком данного метода является невозможность его применения для получения оксида цинка с изотопным смещением.

Известен способ получения оксида цинка (Патент 2224748, МПК 7 C01G 9/02, С25В 1/00), заключающийся в электрохимическом окислении металлического цинка в водном растворе хлорида натрия с концентрацией 2-5 мас.%, который осуществляют с помощью переменного синусоидального тока 1,0-2,0 А/см2 и температуре 50-90°C. Полученный по предлагаемому способу оксид цинка обладает высокой степенью дисперсности для прокаленных при различных температурах образцов.

Недостатком данного метода является невозможность его применения для получения оксида цинка с изотопным смещением.

Наиболее близким по технической сущности и достигаемому результату является способ получения оксида цинка патент №2420458, согласно которому получение оксида цинка проводят в жидкофазной среде: диэтилцинк разбавляют гексаном в соотношении 1:(12-16) по объему, далее к смеси добавляют воду с 10-30% избытком от стехиометрического количества, полученный гидроксид цинка подвергают сушке при температуре 120-170°C в течение 3-4 часов, разложению при температуре 350-400°C в течение 15-19 часов до оксида цинка.

Недостатками указанного метода являются: высокая себестоимость порошка за счет применения в синтезе гексана особой чистоты, низкая производительность - процесс периодический, ограничен небольшими количествами диэтилцинка (не более 500 г за один цикл, в виду взрывопожароопасных свойств диэтилцинка, время цикла составляет порядка 60 минут) и строго регламентирован температурными рамками 30-69°C. Ниже указанного диапазона скорость реакции снижается и достигает нескольких часов. Выше указанного диапазона процесс носит бурный, взрывной характер и протекает с большим газовыделением, что приводит к уносу частиц гидроксида цинка и как следствие потере полупродукта.

Задачей изобретения является: получение порошка оксида цинка с меньшими затратами на реагенты, создание безопасного непрерывного процесса с большей производительностью.

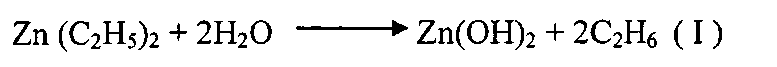

Заявленный способ отличается от прототипа тем, что получение оксида цинка проводят без участия гексана, что делает способ экономически выгоднее. Процесс является непрерывным - до испитания заданного количества диэтилцинка, проводится в закрытой системе, в проточном реакторе, в струе воды либо пульпы с постоянной подачей небольших количеств диэтилцинка, безопасность процесса достигается за счет моментального уноса и охлаждения струей воды продуктов реакции (I) из реактора, т.е. не лимитирована температурными рамками. За счет малых количеств диэтилцинка, по сравнению с водой, реакция (I) проходит практически мгновенно

Далее полученную пульпу, содержащую частицы гидроксида цинка, газообразный этан и воду подвергают сепарации для отделения от реакционных газов. После сепарации пульпа содержит большое количество свободной воды и частицы гидроксида цинка, и в целях снижения объема реагентов пульпа вновь поступает в реактор в качестве гидролизующего диэтилцинк агента. Пройдя определенное количество циклов через реактор, пульпа насыщается гидроксидом цинка в достаточной мере и поступает в отстойник, где происходит отделение гидроксида цинка от воды с последующей вакуумной сушкой и разложением до оксида цинка. Вода, отделенная на стадии отстаивания и сушки, возвращается на первую стадию процесса.

В результате производство порошка оксида цинка становится экономически целесообразней за счет исключения гексана из технологического процесса и увеличения производительности установки до 40 кг диэтилцинка в час (производительность ограничивается только соотношением реагентов диэтилцинк : вода). Процесс является непрерывным до переработки заданного количества диэтилцинка - определяется только объемом используемой для процесса воды.

Пример №1. В проточный реактор подают реагенты, диэтилцинк и воду или пульпу в определенном соотношении. Процесс является непрерывным - до испитания заданного количества диэтилцинка.

За счет непрерывной подачи больших объемов воды происходит моментальный унос продуктов из зоны реакции, тем самым осуществляется достаточно быстрый отвод тепла, что и делает процесс безопасным. Благодаря определенному соотношению реагентов реакция (I) проходит мгновенно.

Полученную пульпу, содержащую частицы гидроксида цинка, газообразный этан и воду, подвергают сепарации для отделения от реакционных газов. После сепарации пульпа содержит смесь большого количества свободной воды и частиц гидроксида цинка, и в целях снижения объема реагентов пульпа вновь поступает в реактор в качестве гидролизующего диэтилцинк агента. Пройдя определенное количество циклов через реактор пульпа насыщается гидроксидом цинка и поступает в отстойник, где гидроксид цинка отделяется от воды, затем поступает на вакуумную сушку и подвергается дальнейшему разложению до оксида цинка. Вода, отделенная на стадии отстаивания и сушки, возвращается на первую стадию процесса.

В результате производство порошка оксида цинка становится экономически целесообразней за счет исключения гексана из технологического процесса и большей производительности установки до 40 кг диэтилцинка в час. Процесс является непрерывным до переработки заданного количества диэтилцинка.

Пример №2. В проточный реактор подают реагенты, диэтилцинк и воду или пульпу, в определенном соотношении. Процесс является непрерывным - до испитания заданного количества диэтилцинка.

За счет непрерывной подачи больших объемов воды происходит моментальный унос продуктов из зоны реакции, тем самым осуществляется достаточно быстрый отвод тепла, что и делает процесс безопасным. Благодаря определенному соотношению реагентов реакция (I) проходит мгновенно.

Полученную пульпу, содержащую частицы гидроксида цинка, газообразный этан и воду, подвергают сепарации для отделения от реакционных газов. После сепарации пульпа содержит смесь большого количества свободной воды и частиц гидроксида цинка, и в целях снижения объема реагентов пульпа вновь поступает в реактор в качестве гидролизующего диэтилцинк агента. Пройдя определенное количество циклов через реактор пульпа насыщается гидроксидом цинка и поступает в отстойник, где гидроксид цинка отделяется от воды, затем поступает на вакуумную сушку и подвергается дальнейшему разложению до оксида цинка. Вода, отделенная на стадии отстаивания и сушки, возвращается на первую стадию процесса.

В результате производство порошка оксида цинка становится экономически целесообразней за счет исключения гексана из технологического процесса и большей производительности установки до 40 кг диэтилцинка в час. Процесс является непрерывным до переработки заданного количества диэтилцинка.

Пример №3. В проточный реактор подают реагенты, диэтилцинк и воду или пульпу, в определенном соотношении. Процесс является непрерывным - до испитания заданного количества диэтилцинка.

За счет непрерывной подачи больших объемов воды происходит моментальный унос продуктов из зоны реакции, тем самым осуществляется достаточно быстрый отвод тепла, что и делает процесс безопасным. Благодаря определенному соотношению реагентов реакция (I) проходит мгновенно.

Полученную пульпу, содержащую частицы гидроксида цинка, газообразный этан и воду, подвергают сепарации для отделения от реакционных газов. После сепарации пульпа содержит смесь большого количества свободной воды и частиц гидроксида цинка, и в целях снижения объема реагентов пульпа вновь поступает в реактор в качестве гидролизующего диэтилцинк агента. Пройдя определенное количество циклов через реактор пульпа насыщается гидроксидом цинка и поступает в отстойник, где гидроксид цинка отделяется от воды, затем поступает на вакуумную сушку и подвергается дальнейшему разложению до оксида цинка. Вода, отделенная на стадии отстаивания и сушки, возвращается на первую стадию процесса.

В результате производство порошка оксида цинка становится экономически целесообразней за счет исключения гексана из технологического процесса и большей производительности установки до 40 кг диэтилцинка в час. Процесс является непрерывным до переработки заданного количества диэтилцинка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2009 |

|

RU2420458C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕДНЕННОГО ПО ИЗОТОПУ Zn ОКСИДА ЦИНКА, ОЧИЩЕННОГО ОТ ПРИМЕСИ ОЛОВА И УГЛЕРОДА | 2009 |

|

RU2411186C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕДНЕННОГО ПО ИЗОТОПУ Zn ОКСИДА ЦИНКА, ОЧИЩЕННОГО ОТ ПРИМЕСЕЙ ОЛОВА И КРЕМНИЯ | 2010 |

|

RU2464229C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД | 2013 |

|

RU2532871C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАБЛЕТОК ИЗ ОКСИДА ЦИНКА | 2009 |

|

RU2389583C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРПЕНТИНИТА | 2005 |

|

RU2292300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ НАНОПОРОШКОВ | 2020 |

|

RU2742634C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЙ МАГНИЯ | 2020 |

|

RU2739739C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ РАСТВОРОВ ХЛОРИДОВ ЖЕЛЕЗА | 2020 |

|

RU2752352C1 |

| Способ переработки шламов кислых шахтных вод | 2018 |

|

RU2690330C1 |

Изобретение относится к технологии получения оксида цинка и может быть использовано для получения оксида цинка со смещенным изотопным составом. Способ включает получение гидроксида цинка из диэтилцинка, которое ведут в проточном реакторе в струе воды или водной пульпы, содержащей гидроксид цинка, с расходом диэтилцинка до 40 кг в час с получением пульпы, содержащей частицы гидроксида цинка. Пульпу подвергают сепарации для отделения от реакционных газов и повторно подают в реактор в качестве гидролизующего агента. После насыщения пульпы гидроксид цинка отделяют от воды отстаиванием. Гидроксид цинка сушат и разлагают до оксида цинка. Техническим результатом является безопасность процесса, которая достигается за счет моментального отвода тепла и продуктов реакции струей воды. 3 пр.

Способ получения оксида цинка, включающий получение гидроксида цинка из диэтилцинка, отличающийся тем, что получение гидроксида цинка из диэтилцинка проводят в проточном реакторе в струе воды или водной пульпы, содержащей гидроксид цинка, с расходом диэтилцинка до 40 кг в час с получением пульпы, содержащей частицы гидроксида цинка, которую подвергают сепарации для отделения от реакционных газов и повторно подают в реактор в качестве гидролизующего агента, после насыщения пульпы гидроксид цинка отделяют от воды отстаиванием, сушат и разлагают до оксида цинка.

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 2009 |

|

RU2420458C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОБЕДНЕННОГО ПО ИЗОТОПУ Zn ОКСИДА ЦИНКА, ОЧИЩЕННОГО ОТ ПРИМЕСЕЙ ОЛОВА И КРЕМНИЯ | 2010 |

|

RU2464229C2 |

| RU 2154027 С1, 10.08.2000 | |||

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2179194C2 |

| Скважинный фильтр | 1990 |

|

SU1749446A1 |

| US 5582812 A, 10.12.1996 | |||

| JP 2009029702 A, 12.02.2009 | |||

| US 5204084 A, 20.04.1993 | |||

Авторы

Даты

2015-04-20—Публикация

2013-04-08—Подача