(54) СПЕЧЕННАЯ ШТАМПОВАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1980 |

|

SU926062A1 |

| Штамповая сталь | 1978 |

|

SU703600A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| Штамповая сталь | 1980 |

|

SU889735A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Спеченная быстрорежущая сталь | 1979 |

|

SU829714A1 |

| Штамповая сталь | 1983 |

|

SU1125283A1 |

| СТАЛЬ ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2010 |

|

RU2437953C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

Изобретение относится к порошковой металлургии, в частности к инструментальным штамповым сталям, предназначенным для изготовления тяжело нагруженных элементов штампов холодного деформирования, работающих в условиях повышенного износа (вырубка, высадка, прессование).

. Известна штамповал сталь 1 сле; тощего состава, вес.%:

Углерод

0,75-0,95

Кремний

1,5-2,0

Марганец

0,2-0,6

Хром

4-5

Молибден 0,2-1,2

Вольфрам 1,5-2,5

Ванадий 0,8-1,6

Никель До 0,6 СераДо 0.03 :

Фосфор До 0,3

Железо Остальное

Однако известная сталь характеризуется недостаточной прочностью, что не обеспечивает

необходимой стойкости штампового инструмента.

Наиболее близкой к изобретению по технической суицности и достигаемому зффекту является спеченная штампован сталь 2 следующего состава, вес.%:

Углерод1,0-1,55

Марганец0,1-1,0

Кремний1-2

Хром3,0-4,5

10

Вольфрам2-3

Молибден0,1-0,5

Ванадий2,05-3,5

Никель0,1-0,9

Титан0,01-0,15

15

Азот0,02-0,08

ЖелезоОстальное

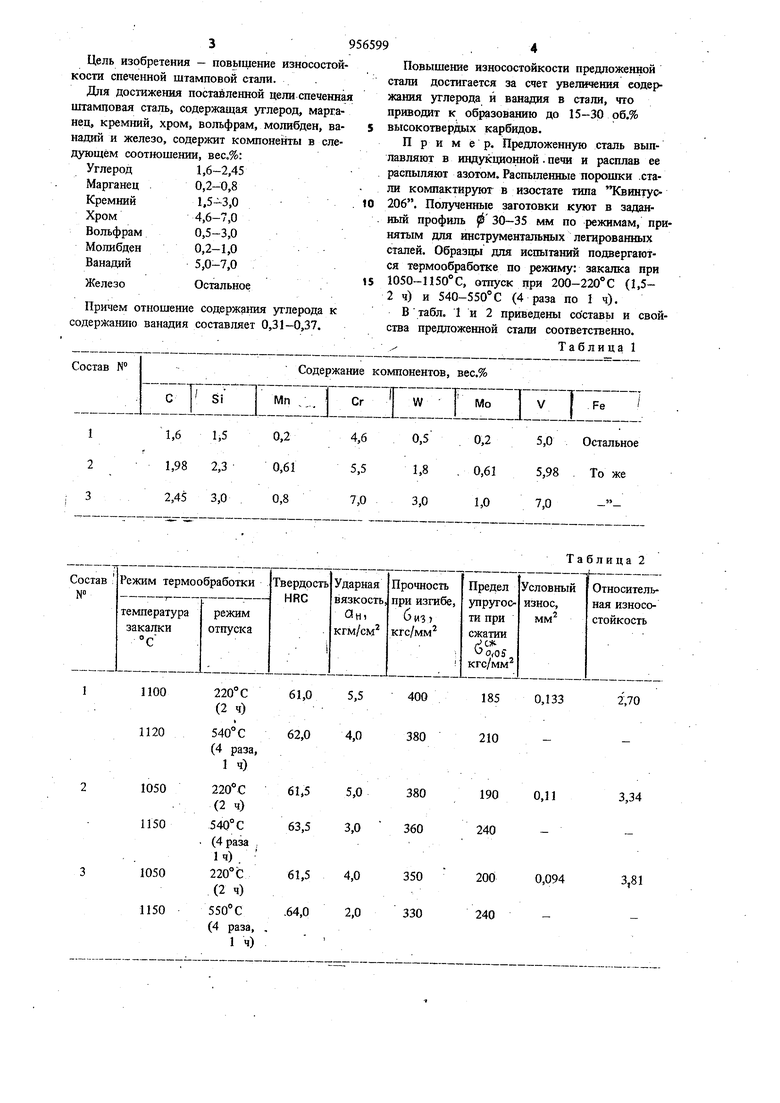

Недостатком данной сташ является низкая износостойкость. Условный износ режущих кромок рабочих элементов штампа, изготов20ленного из этой стали, после 25000 резов составляет 0,368-0,442 мм , а относительная износостойкость в зависимости от степени укова составляет 0,81-1,0. 3 Цель изобретения - повышение износост кости спече1шой штамловой стали. Для достижения постай ленной цели спече штамцовая сталь, содержащая углерод, мар нец, кремний, хром, вольфрам, молибден, надий и железо, содержит компоненты в с дующем соотношении, вес.%: Углерод 1,6-2,45 0,2-0,8 Марганец Кремний 4,6-7,0 Вольфрам 0,5-3,0 Молибден 0,2-1,0 5,0-7,0 Ванадий Остальное Причем отношение содержания углерода содержанию ванадия составляет 0,31-0,37.

1,6 1,5

0,2

220° С

61,0 (2 ч)

540 С 62,0 (4 раза, 1 ч)

220°С

61,5 (2 ч)

540° С

63,5 (4 раза .

1ч). 220° С

61,5

(2 ч)

550° С .64,0 (4 раза, 1 ч)

4,60,50,25,0 Остальное

Таблица 2

1850,133

400

2,70 380

210

380

190

3,34

0,11 360

240

200

350

0,094

3,81 330 240 Повышение износостойкости предложенной стали достигается за счет увеличения содержания углерода и ванадия в стали, что приводит к образованию до 15-30 рб.% высокотвердых карбидов. П р и м ер. Предложенную сталь выплавляют в индукционной. печи и расплав ее распыляют азотом. Распыленные порошки .стали компактируют в изостате типа Квинтуо 206. Полученные заготовки куют в заданный профиль ф 30-35 мм по режимам, принятым для инструментальных легированных сталей. Образцы для испытаний подвергаются термообработке по режиму: закалка при 1050-1150С, отпуск при 200-220°С (1,52 ч) и 540-550°С (4 раза по 1 ч). Б табл. 1 и 2 приведены составы и свойства предложенной стали соответственно. Таблица

5956599

Как следует из приведенных в табл. 2 данных, предложенная сталь. в сравнении с известной обладает более высокой износостойкостью. Экономический эффект от внедрения стали предложенного состава взамен 5 сталей типа Х12М и Р6М5 при годовом потреблении 100 т составляет 500 тыс. руб.

Формула изобретения

6

1,6-2,45 . 0,2-0,8 1,5-3,0 4,6-7,0 0,5-3,0 0,2-1,0 5,0-7,0 Остальное 1, отличающаяо п.

с я тем, что отношение содержання )гглерода к содержанию ванадия составляет 0,31-0,37.

Источники информащга, принятые во внимание при экспертизе , Ь Авторское свидетельство СССР ff 358410, кл. С 22 С 38/50, 1970.

Авторы

Даты

1982-09-07—Публикация

1980-09-25—Подача