Настоящее изобретение относится к новому способу получения разветвленного полипропилена, а также к новым разветвленным полипропиленам, получаемым указанным способом.

Были предложены различные способы получения полипропиленовых композиций. Эти способы имеют различные переменные и параметры, включая различные мономеры, растворители, добавки, условия реакции, каталитические системы и т.п. Свойства и характеристики конечных продуктов довольно часто зависят от компонентов, используемых в способе, и от параметров способа, которые выбраны, и известно, что небольшие изменения таких переменных и параметров могут создать значительные различия не только в конечном продукте, например, в свойствах полимера, но также в эффективности всего способа, например, в производительности катализатора, присутствии или отсутствии геля и воспроизводимости способа.

Известны различные полипропилены от линейного до высокоразветвленных типов. Указанные полипропилены были разработаны для удовлетворения потребностей в свойствах конечного продукта. Конечно, получение различных полипропиленов требует также специальных разработанных способов. Для получения разветвленных полипропиленов, особенно длинноцепочечных разветвленных полипропиленов, в прошлом были описаны многочисленные способы. Общеизвестно, что металлоценовые катализаторы являются способными к образованию длинноцепочечных разветвленных полипропиленов. Было, в частности, отмечено, что повышенные температуры ведут к образованию винильных концов цепей, обеспечивая получение длинноцепочечных разветвленных полипропиленов путем сополимеризации с пропиленом. В результате способы, существующие в технике, работают при довольно высоких температурах, т.е. при температурах и давлениях, ведущих к сверхкритическому состоянию в реакционном сосуде. Однако такие радикальные условия являются, с одной стороны, нежелательными как дорогостоящие, а с другой стороны, такие радикальные условия делают трудным получение продуктов с высокими температурами плавления, главным образом, потому что количество вставок неправильных структур является относительно высоким.

LB:LB:gc

WO 1999/029742 A1 относится к композиции, содержащей по существу изотактический полипропилен. Способ получения указанной композиции требует температуры выше 90°C.

WO 2000/012572 A1 описывает способ получения разветвленного полипропилена в широком температурном интервале, т.е. от 40°C до 120°C. Кроме того, в отношении используемых условий давление в процессе полимеризации остается неопределенным. Патент не предусматривает никакой информации о том, как можно систематически и определенно получать длинноцепочечный разветвленный полипропилен.

WO 2004/026921 А1 относится к способу полимеризации олефинов в сверхкритических температурных условиях, в частности, при температурах выше 140°C. Недостатком данного способа является образование высоких концентраций включения неправильных структур в полипропилен, что дает продукты худшего качества.

WO 2004/046208 А1 относится к способу получения разветвленного полипропилена с использованием металлоценового катализатора. Температура реакции составляет 100°C и выше.

WO 2004/052950 А1 рассматривает способ полимеризации полипропилена в массе. Предпочтительные температуры выбраны таким образом, что способ полимеризации полипропилена имеет место в сверхкритических условиях. Получаемые продукты обладают такими же недостатками, как отмечено для WO 2004/026921 А1.

Таким образом, принимая во внимание проблемы, отмеченные выше, целью настоящего изобретения является создание способа получения разветвленного полипропилена в мягких условиях и получение воспроизводимых результатов, т.е. преодоление недостатков способов, существующих в технике, в частности, способов, использующих сверхкритические условия в реакционном сосуде.

Разработкой настоящего изобретения является создание «сверхкритического состояния in situ» в растущей полипропиленовой частице и/или на поверхности растущей полипропиленовой частицы, т.е. выбор условий способа таким образом, что в растущей полипропиленовой частице и/или на поверхности частицы имеет место перегревание, создающее сверхкритические условия в указанной растущей частице и/или на поверхности указанной частицы.

Согласно настоящему изобретению предусматривается способ получения разветвленного полипропилена, имеющего показатель разветвленности g' менее 1,00, включающий стадию полимеризации пропилена и, необязательно, другого сомономера (сомономеров) в несверхкритических условиях в реакционном сосуде, отличающийся тем, что

а. давление в процессе полимеризации пропилена и, необязательно, другого сомономера (сомономеров) в указанном реакционном сосуде составляет, по меньшей мере, 45,4 бар (4540 кПа),

b. температура в процессе полимеризации пропилена и, необязательно, другого сомономера (сомономеров) в указанном реакционном сосуде составляет ниже 90°C, и

с. полимеризацию пропилена и, необязательно, другого сомономера (сомономеров) проводят в указанном реакционном сосуде в присутствии каталитической системы, имеющей площадь поверхности не более 350 м2/г, измеренную согласно ISO 9277, и указанная каталитическая система содержит металлоценовый катализатор, где металлоценовый катализатор имеет цирконий в качестве переходного металла.

Предпочтительно, способ включает стадию форполимеризации, в которой каталитическая система форполимеризуется в присутствии пропилена и, необязательно, водорода в мягких условиях, т.е. при температуре реакции форполимеризации в интервале 25-70°C и при давлении реакции форполимеризации в интервале 45,4-100 бар (4540-10000 кПа), более предпочтительно, в интервале 45,4-75 бар (4540-7500 кПа). Более предпочтительно, время пребывания на стадии форполимеризации находится в интервале 20-45 мин, и степень форполимеризации находится в интервале 200-400 г полимера на 1 г катализатора. Молекулярная масса форполимера находится в интервале 50000-150000 г/моль.

Неожиданно было установлено, что способ с такими параметрами дает разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, несмотря на то, что в реакционном сосуде не создаются сверхкритические условия. Однако условия в реакционном сосуде выбраны таким образом, что вероятно сверхкритические условия имеют место в растущей полимерной частице и/или на поверхности растущей полимерной частицы. Таким образом, способ настоящего изобретения, в противоположность аналогу, оптимизирует условия для самой растущей полипропиленовой частицы. Параметры выбраны таким образом, что, в частности, уменьшается фрагментация каталитической системы, т.е. разрушение каталитической системы на мелкие части. В том случае, когда фрагментация каталитической системы имеет место, образуются новые каталитические поверхности, вызывая охлаждающий эффект окружения, что, в свою очередь, снижает увеличение температуры в частице. Однако охлаждение в растущей полипропиленовой частице является вредным, когда должны быть достигнуты сверхкритические условия в самой частице и/или на поверхности самой частицы. Таким образом, настоящее изобретение обеспечивает новый подход к получению разветвленных полипропиленов, т.е. длинноцепочечных разветвленных полипропиленов, эффективным способом. Новый способ, в частности, характеризуется довольно низкой температурой в реакционном сосуде, а также регулируемым процессом фрагментации каталитической системы.

Первым требованием изобретения является то, что способ в реакционном сосуде выполняется в несверхкритических условиях. Согласно настоящему изобретению термин «сверхкритические условия» означает, что паровая и жидкостная фазы в реакционном сосуде являются неразличимыми. Таким образом, при сверхкритических условиях жидкое состояние вещества прекращает существовать. Когда жидкость нагревается, ее плотность снижается, тогда как давление и плотность образованного пара увеличивается. Плотности жидкости и пара становятся ближе и ближе друг к другу до тех пор, пока не достигается критическая температура, когда обе плотности являются равными, и исчезает линия или поверхность раздела жидкость-газ. Кроме того, когда равновесие между жидкостью и газом приближается к критической точке, теплота испарения приближается к нулю, становится равной нулю в критической точке и за ее пределами. Обычно критической точкой является точка окончания кривой фазового равновесия, которая разделяет две различные фазы. В данной точке фазы уже не являются неразличимыми. Соответственно, термин «несверхкритические условия» означает, что паровая и жидкостная фазы являются различимыми в реакционном сосуде.

Другим требованием является то, что температура в реакционном сосуде в процессе полимеризации пропилена и, необязательно, другого сомономера (сомономеров) составляет ниже 90°C. Однако, предпочтительно, температура составляет ниже 80°C, даже более предпочтительно, ниже 75°C. С другой стороны, температура должна быть не слишком низкой, чтобы можно было обеспечить сверхкритические условия в растущей полипропиленовой частице и/или на поверхности растущей полипропиленовой частицы. Таким образом, предпочтительно, что температура в реакционном сосуде составляет, по меньшей мере, 65°C, более предпочтительно, по меньшей мере, 67°C. В предпочтительном варианте температура в реакционном сосуде находится в интервале 65-85°C, даже более предпочтительно, в интервале 65-78°C, еще более предпочтительно, в интервале 68-73°C. В особенно предпочтительном варианте температура составляет примерно 70°C.

Кроме того, способ согласно настоящему изобретению требует минимального давления в реакционном сосуде для получения разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена. Соответственно, давление в процессе полимеризации сомономеров в указанном реакционном сосуде составляет, по меньшей мере, 45,4 бар (4540 кПа), более предпочтительно, по меньшей мере, 46 бар (4600 кПа), еще более предпочтительно, по меньшей мере, 50 бар (5000 кПа). С другой стороны, давление должно быть не слишком высоким, так как создание условий высокого давления требует больших затрат. Таким образом, предпочтительно, давление в реакционном сосуде составляет не выше 100 бар (10000 кПа), более предпочтительно, не выше 75 бар (7500 кПа), еще более предпочтительно, не выше 70 бар (7000 кПа). В предпочтительном варианте давление в реакционном сосуде находится в интервале 45,4-75 бар (4540-7500 кПа), даже более предпочтительно, в интервале 46-60 бар (4600-6000 кПа), еще более предпочтительно, в интервале 51-55 бар (5100-5500 кПа). В особенно предпочтительном варианте давление составляет примерно 53 бар (5300 кПа) или 54 бар (5400 кПа).

Наконец, каталитическая система должна удовлетворять специальным требованиям.

Во-первых, каталитическая система должна содержать металлоценовый катализатор, содержащий цирконий в качестве переходного металла. Таким образом, металлоценовый катализатор согласно данному изобретению содержит цирконий в качестве переходного металла и два циклопентадиенильных лиганда, предпочтительно, замещенные или незамещенные инденильные лиганды, связанные с указанным переходным металлом. Использование такого металлоценового катализатора в настоящем способе полимеризации необходимо для получения достаточной каталитической активности, которая не может быть достигнута с традиционными комплексами Циглера-Натта или другими комплексами титана. Однако, в том случае, когда каталитическая активность является низкой, в растущей полипропиленовой частице и/или на поверхности растущей частицы образуются несверхкритические условия, и, таким образом, получается неразветвленный полипропилен.

Предпочтительно, металлоценовый катализатор может быть симметричным или асимметричным. Однако в способе изобретения предпочтительно использовать асимметричный металлоценовый катализатор. Термин «симметричный» в настоящем изобретении означает, предпочтительно, что металлоценовый катализатор содержит два циклопентадиенильных лиганда одинаковой химической структуры. С другой стороны, в том случае, если два циклопентадиенильных лиганда металлоценового катализатора имеют различную химическую структуру, тогда металлоценовый катализатор является «асимметричным».

Во-вторых, поверхность каталитические системы должна быть довольно низкой. Площадь поверхности является показателем пористости каталитические системы, в частности, металлоценовых катализаторов на носителе. В том случае, когда каталитическая система имеет довольно крупные поры, т.е. довольно большую площадь поверхности, система имеет тенденцию к отрыву, что ведет к охлаждающему эффекту. Однако необходимо избегать любого условия или ситуации, которые влияют отрицательно на сверхкритическое состояние в растущей полипропиленовой частице и/или на поверхности растущей полипропиленовой частицы. Так, площадь поверхности каталитической системы составляет не более 350 м2/г. Предпочтительно, каталитическая система имеет площадь поверхности менее 300 м2/г, более предпочтительно, менее 150 м2/г, еще более предпочтительно, менее 100 м2/г, даже более предпочтительно, менее 50 м2/г, даже еще более предпочтительно, менее 20 м2/г. В том случае, когда каталитической системой является каталитическая система на носителе, предпочтительно, площадь поверхности находится в интервале от 350 до 150 м2/г, более предпочтительно, в интервале от 350 до 250 м2/г, еще более предпочтительно, площадь поверхности составляет примерно 320 м2/г. В свою очередь, когда каталитическая система содержит металлоцен без диоксида кремния в качестве носителя, как определено ниже более подробно, площадь поверхности составляет, предпочтительно, менее 20 м2/г, более предпочтительно, менее 15 м2/г, еще более предпочтительно, менее 10 м2/г, и наиболее предпочтительно, менее 5 м2/г. Площадь поверхности согласно данному изобретению определяется согласно ISO 9277 (N2).

Но не только площадь поверхности каталитической системы является показателем ее пористости, но также ее объем пор. Так, предпочтительно, каталитическая система имеет объем пор менее 4,00 см3/г, более предпочтительно, менее 3,50 см3/г, еще более предпочтительно, менее 3,00 см3/г, и даже более предпочтительно, менее 2,00 см3/г. В предпочтительном варианте каталитическая система, в частности, каталитическая система, содержащая металлоцен без диоксида кремния в качестве носителя, как определено ниже более подробно, имеет объем пор менее 1,30 см3/г и, более предпочтительно, менее 1,00 см3/г. Объем пор определяется согласно DIN 66135 (N2). В другом предпочтительном варианте объем пор является неопределяемым, когда определяется методом, применяемым согласно DIN 66135 (N2).

Способ дополнительно определяется получаемым разветвленным полипропиленом, например, разветвленным полипропиленом, имеющим показатель разветвленности g' менее 1,00, более предпочтительно, менее 0,90, еще более предпочтительно, менее 0,80. В другом предпочтительном варианте показатель разветвленности g' получаемого разветвленного полипропилена составляет менее 0,75. Показатель разветвленности g' определяет степень разветвленности и коррелирует с количеством ответвлений полимера. Показатель разветвленности g' определяется как

g' = [IV]br / [IV]lin,

где g' представляет собой показатель разветвленности,

[IV]br представляет собой характеристическую вязкость разветвленного полипропилена,

[IV]lin представляет собой характеристическую вязкость неразветвленного полипропилена, имеющего такую же средневесовую молекулярную массу (в пределах ±10%), как разветвленный полипропилен. Поэтому низкое g'-значение является показателем высокоразветвленного полимера. Другими словами, если g'-значение снижается, разветвленность полипропилена увеличивается. В данном контексте ссылка делается на B.H. Zimm and W.H. Stockmeyer, J. Chem. Phys. 17, 1301 (1949). Данный документ приводится в качестве ссылки.

Кроме того, предпочтительно, что разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом изобретения, характеризуется довольно низким объемом пор. Так, низкий объем пор является результатом довольно высоких температур в растущей полипропиленовой частице, т.е. сверхкритического состояния в растущей полипропиленовой частице, несмотря на то, что температура реакции в реакционном сосуде является довольно низкой. Соответственно, предпочтительно, что способ дает разветвленный полипропилен, в частности, длинноцепочечный разветвленный полипропилен, как определено выше и дополнительно определено ниже, имеющий, кроме того, объем пор, т.е. объем пор порошка, менее 5,00 см3/г, еще более предпочтительно, менее 3,50 см3/г, и даже более предпочтительно, менее 2,00 см3/г, определенный согласно DIN 66135 (N2).

Во втором варианте настоящее изобретение относится к способу получения разветвленного полипропилена, имеющего показатель разветвленности g' менее 1,00, включающему стадию полимеризации пропилена и, необязательно, другого сомономера (сомономеров) в несверхкритических условиях в реакционном сосуде, отличающемуся тем, что

а. давление в процессе полимеризации пропилена и, необязательно, другого сомономера (сомономеров) в указанном реакционном сосуде составляет, по меньшей мере, 45,4 бар (4540 кПа),

b. температура в процессе полимеризации пропилена и, необязательно, другого сомономера (сомономеров) в указанном реакционном сосуде составляет ниже 90°C, и

с. полимеризацию пропилена и, необязательно, другого сомономера (сомономеров) проводят в указанном реакционном сосуде в присутствии каталитической системы, имеющей объем пор ниже 3,50 см3/г, измеренный согласно DIN 66135 (N2), и указанная каталитическая система содержит металлоценовый катализатор, имеющий цирконий в качестве переходного металла.

Предпочтительно, способ включает стадию форполимеризации, на которой каталитическая система форполимеризуется в присутствии пропилена и, необязательно, водорода в мягких условиях, т.е. при температуре реакции форполимеризации в интервале 25-70°C и при давлении реакции форполимеризации в интервале 45,4-100 бар (4540-10000 кПа), более предпочтительно, в интервале 45,4-75 бар (4540-7500 кПа). Более предпочтительно, время пребывания на стадии форполимеризации составляет 20-45 мин, и степень форполимеризации составляет 200-400 г полимера на 1 г катализатора. Молекулярная масса форполимера составляет 50000-150000 г/моль.

Неожиданно было установлено, что способ с такими параметрами дает разветвленный полипропилен, в частности, длинноцепочечный разветвленный полипропилен, несмотря на то, что в реакционном сосуде не создаются сверхкритические условия. Однако условия в реакционном сосуде выбраны таким образом, что вероятно сверхкритические условия имеют место в растущей полимерной частице и/или на поверхности растущей полимерной частицы. Таким образом, способ настоящего изобретения, в противоположность аналогу, оптимизирует условия для самой растущей полипропиленовой частицы. Параметры выбраны таким образом, что, в частности, уменьшается фрагментация каталитической системы, т.е. разрушение каталитической системы на мелкие части. В том случае, когда фрагментация каталитической системы имеет место, образуются новые каталитические поверхности, вызывая охлаждающий эффект окружения, что, в свою очередь, снижает увеличение температуры в частице. Однако охлаждение в растущей полипропиленовой частице является вредным, когда должны быть достигнуты сверхкритические условия в самой частице и/или на поверхности самой частицы. Таким образом, настоящее изобретение обеспечивает новый подход к получению разветвленных полипропиленов, т.е. длинноцепочечных разветвленных полипропиленов, эффективным способом. Новый способ, в частности, характеризуется довольно низкой температурой в реакционном сосуде, а также регулируемым процессом фрагментации каталитической системы.

Первым требованием изобретения является то, что способ в реакционном сосуде выполняется в несверхкритических условиях. Согласно настоящему изобретению термин «сверхкритические условия» означает, что паровая и жидкостная фазы в реакционном сосуде являются неразличимыми. Таким образом, при сверхкритических условиях жидкое состояние вещества прекращает существовать. Когда жидкость нагревается, ее плотность снижается, тогда как давление и плотность образованного пара увеличивается. Плотности жидкости и пара становятся ближе и ближе друг к другу до тех пор, пока не достигается критическая температура, когда обе плотности являются равными, и исчезает линия или поверхность раздела жидкость-газ. Кроме того, когда равновесие между жидкостью и газом приближается к критической точке, теплота испарения приближается к нулю, становится равной нулю в критической точке и за ее пределами. Более обычно критической точкой является точка окончания кривой фазового равновесия, которая разделяет две различные фазы. В данной точке фазы уже не являются неразличимыми. Соответственно, термин «несверхкритические условия» означает, что паровая и жидкостная фазы являются различимыми в реакционном сосуде.

Другим требованием является то, что температура в реакционном сосуде в процессе полимеризации пропилена и, необязательно, другого сомономера (сомономеров) составляет ниже 90°C. Однако, предпочтительно, температура составляет ниже 80°C, даже более предпочтительно, ниже 75°C. С другой стороны, температура должна быть не слишком низкой, чтобы можно было обеспечить сверхкритические условия в растущей полипропиленовой частице и/или на поверхности растущей полипропиленовой частицы. Таким образом, предпочтительно, что температура в реакционном сосуде составляет, по меньшей мере, 65°C, более предпочтительно, по меньшей мере, 67°C. В предпочтительном варианте температура в реакционном сосуде находится в интервале 65-85°C, даже более предпочтительно, в интервале 65-78°C, еще более предпочтительно, в интервале 68-73°C. В особенно предпочтительном варианте температура составляет примерно 70°C.

Кроме того, способ согласно настоящему изобретению требует минимального давления в реакционном сосуде для получения разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена. Соответственно, давление в процессе полимеризации сомономера(ов) в указанном реакционном сосуде составляет, по меньшей мере, 45,4 бар (4540 кПа), более предпочтительно, по меньшей мере, 46 бар (4600 кПа), еще более предпочтительно, по меньшей мере, 50 бар (5000 кПа). С другой стороны, давление должно быть не слишком высоким, так как условия высокого давления требуют больших затрат. Таким образом, предпочтительно, давление в реакционном сосуде является не выше 100 бар (10000 кПа), более предпочтительно, не выше 75 бар (7500 кПа), еще более предпочтительно, не выше 70 бар (7000 кПа). В предпочтительном варианте давление в реакционном сосуде находится в интервале 45,4-75 бар (4540-7500 кПа), даже более предпочтительно, в интервале 46-60 бар (4600-6000 кПа), еще более предпочтительно, в интервале 51-55 бар (5100-5500 кПа). В особенно предпочтительном варианте давление составляет примерно 53 бар (5300 кПа) или 54 бар (5400 кПа).

Наконец, каталитическая система должна удовлетворять специальным требованиям.

Во-первых, каталитическая система должна содержать металлоценовый катализатор, содержащий цирконий в качестве переходного металла. Таким образом, металлоценовый катализатор согласно данному изобретению содержит цирконий в качестве переходного металла и два циклопентадиенильных лиганда, предпочтительно, замещенные или незамещенные инденильные лиганды, связанные с указанным переходным металлом. Использование такого металлоценового катализатора в настоящем способе полимеризации необходимо для получения достаточной каталитической активности, которая не может быть достигнута с традиционными комплексами Циглера-Натта или другими комплексами титана. Однако, в том случае, когда каталитическая активность является низкой, в растущей полипропиленовой частице и/или на поверхности растущей частицы образуются несверхкритические условия, и, таким образом, получается неразветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен.

Предпочтительно, металлоценовый катализатор может быть симметричным или асимметричным. Однако в способе изобретения предпочтительно использовать асимметричный металлоценовый катализатор. Термин «симметричный» в настоящем изобретении означает, предпочтительно, что металлоценовый катализатор содержит два циклопентадиенильных лиганда одинаковой химической структуры. С другой стороны, в том случае, если два циклопентадиенильных лиганда металлоценового катализатора имеют различную химическую структуру, тогда металлоценовый катализатор является «асимметричным».

Во-вторых, объем пор каталитической системы должен быть довольно низким. Объем пор является показателем пористости каталитической системы, в частности, металлоценовых катализаторов на носителе. В том случае, когда каталитическая система имеет довольно крупные поры, т.е. довольно большой объем пор, система имеет тенденцию к отрыву, что ведет к охлаждающему эффекту. Однако необходимо избегать любого условия или ситуации, которые влияют отрицательно на сверхкритическое состояние в растущей полипропиленовой частице и/или на поверхности растущей полипропиленовой частицы. Таким образом, каталитическая система имеет объем пор менее 3,50 см3/г, более предпочтительно, менее 3,00 см3/г, и еще более предпочтительно, менее 2,00 см3/г. В предпочтительном варианте каталитическая система, в частности, каталитическая система, содержащая металлоцен без диоксида кремния в качестве носителя, как определено ниже более подробно, имеет объем пор менее 1,30 см3/г и, более предпочтительно, менее 1,00 см3/г. Объем пор определяется согласно DIN 66135 (N2). В другом предпочтительном варианте объем пор является неопределяемым, когда определяется методом, применяемым согласно DIN 66135 (N2).

Но не только объем пор каталитической системы является показателем ее пористости, но также ее площадь поверхности. Так, площадь поверхности каталитической системы составляет не более 350 м2/г. Предпочтительно, каталитическая система имеет площадь поверхности менее 300 м2/г, более предпочтительно, менее 150 м2/г, еще более предпочтительно, менее 100 м2/г, даже более предпочтительно, менее 50 м2/г, даже еще более предпочтительно, менее 20 м2/г. В том случае, когда каталитической системой является каталитическая система на носителе, предпочтительно, площадь поверхности находится в интервале от 350 до 150 м2/г, более предпочтительно, в интервале от 350 до 250 м2/г, еще более предпочтительно, площадь поверхности составляет примерно 320 м2/г. В свою очередь, когда каталитическая система содержит металлоцен без диоксида кремния в качестве носителя, как определено ниже более подробно, площадь поверхности составляет, предпочтительно, менее 20 м2/г, более предпочтительно, менее 15 м2/г, еще более предпочтительно, менее 10 м2/г, и наиболее предпочтительно, менее 5 м2/г. Площадь поверхности согласно данному изобретению определяется согласно ISO 9277 (N2).

Способ дополнительно определяется получаемым разветвленным полипропиленом, т.е. разветвленным полипропиленом, имеющим показатель разветвленности g' менее 1,00, более предпочтительно, менее 0,90, еще более предпочтительно, менее 0,80. В другом предпочтительном варианте показатель разветвленности g' получаемого разветвленного полипропилена составляет менее 0,75. Показатель разветвленности g' определяет степень разветвленности и коррелирует с количеством ответвлений полимера. Показатель разветвленности g' определяется как

g' = [IV]br / [IV]lin,

где g' представляет собой показатель разветвленности,

[IV]br представляет собой характеристическую вязкость разветвленного полипропилена,

[IV]lin представляет собой характеристическую вязкость неразветвленного полипропилена, имеющего такую же средневесовую молекулярную массу (в пределах ±10%), как разветвленный полипропилен. Поэтому низкое g'-значение является показателем высокоразветвленного полимера. Другими словами, если g'-значение снижается, разветвленность полипропилена увеличивается. В данном контексте ссылка делается на B.H. Zimm and W.H. Stockmeyer, J. Chem. Phys. 17, 1301 (1949). Данный документ приводится в качестве ссылки.

Кроме того, предпочтительно, что разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом изобретения, характеризуется довольно низким объемом пор. Так, низкий объем пор является результатом довольно высоких температур в растущей полипропиленовой частице, т.е. сверхкритического состояния в растущей полипропиленовой частице, несмотря на то, что температура реакции в реакционном сосуде является довольно низкой. Соответственно, предпочтительно, что способ дает разветвленный полипропилен, в частности, длинноцепочечный разветвленный полипропилен, как определено выше и дополнительно определено ниже, имеющий, кроме того, объем пор, т.е. объем пор порошка, менее 5,00 см3/г, еще более предпочтительно, менее 3,50 см3/г, и даже более предпочтительно, менее 2,00 см3/г, определенный согласно DIN 66135 (N2).

Другие характеристики, указанные ниже, применимы ко всем вариантам, описанным выше, т.е. к первому и второму варианту, как определено выше.

Как установлено выше, способ изобретения дает разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен. Соответственно, одним основным соединением, которое должно подаваться в реакционный сосуд, является пропилен. Однако, в том случае, когда должен получаться разветвленный пропиленовый сополимер, в реактор также дополнительно подается другой сомономер (сомономеры). Подходящим является любой сомономер, однако использование α-олефина (α-олефинов) является предпочтительным. В частности, в реакционный сосуд вместе с пропиленом может быть загружен этилен и/или С4-С8 α-олефин, такой как 1-бутен. В особенно предпочтительном способе получения разветвленного пропиленового сополимера, такого как определено более подробно ниже, в реакционный сосуд пропилен и этилен подаются в качестве реагентов, предпочтительно, по отдельным питающим линиям.

В том случае, когда способ изобретения, как определено в данном изобретении, должен дать разветвленный пропиленовый гомополимер, в частности, разветвленный гомополимер, как определено более подробно ниже, в реакционный сосуд в качестве реагента загружается только пропилен.

Высокая каталитическая активность каталитической системы вносит вклад в сверхкритическое состояние в растущей полипропиленовой частице, т.к. высокая активность также повышает температуру в частице. Так, предпочтительно, что каталитическая система, как определено выше и дополнительно определено ниже, имеет каталитическую активность, по меньшей мере, 10 кг ПП/г катализатора Ч ч, еще более предпочтительно, по меньшей мере, более 15 кг ПП/г катализатора Ч ч, и еще более предпочтительно, более 22 кг ПП/г катализатора Ч ч. В предпочтительном варианте каталитическая активность составляет более 30 кг ПП/г катализатора Ч ч.

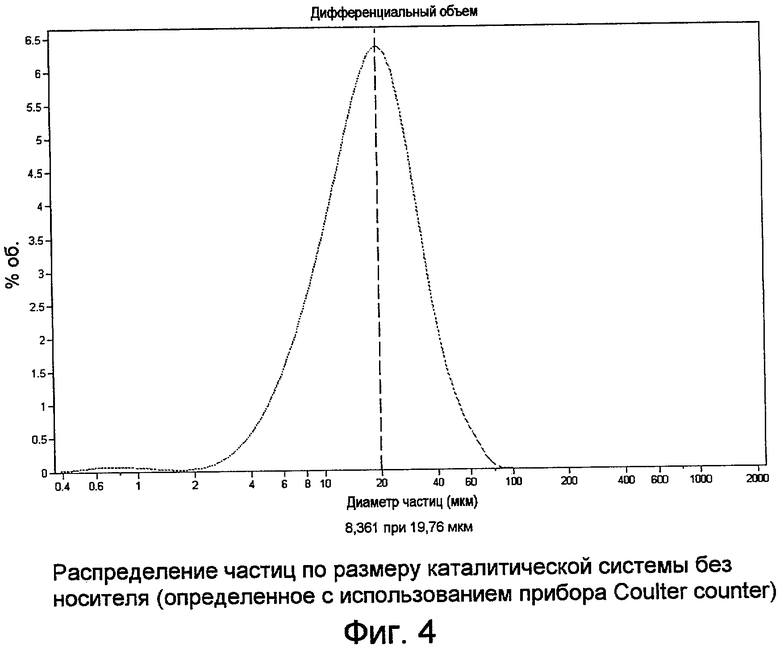

Предпочтительно, каталитическая система данного изобретения имеет размер частиц не более 100 мкм. В том случае, когда каталитическая система содержит катализатор с диоксидом кремния в качестве носителя, средний размер частиц находится, предпочтительно, в интервале 10-100 мкм, более предпочтительно, в интервале 20-80 мкм. В свою очередь, средний размер частиц находится, предпочтительно, в интервале 1-500 мкм, более предпочтительно, в интервале 5-200 мкм, еще более предпочтительно, в интервале 10-50 мкм, в том случае, когда каталитическая система содержит катализатор без носителя, т.е. катализатор без диоксида кремния в качестве носителя.

Предпочтительно, высокая каталитическая активность получается с металлоценовым катализатором, как определено следующим образом. Металлоценовый катализатор с довольно высокой активностью имеет формулу (I):

в которой

z равно 0 или 1,

Х представляет собой независимо одновалентный анионный лиганд, такой как σ-лиганд,

R представляет собой мостиковую группу, связывающую два Ср-лиганда,

два Ср-лиганда выбраны независимо друг от друга из группы, состоящей из незамещенного циклопентадиенильного кольца, незамещенного инденильного кольца, незамещенного тетрагидроинденильного кольца, незамещенного флуоренильного кольца, замещенного циклопентадиенильного кольца, замещенного инденильного кольца, замещенного тетрагидроинденильного кольца и замещенного флуоренильного кольца.

В одном отдельном варианте металлоценовым катализатором, как определено выше и дополнительно определено ниже, является асимметричный металлоценовый катализатор, т.е. металлоценовый катализатор, характеризующийся тем, что оба Ср-лиганда выбраны из вышеуказанной группы, и оба Ср-лиганда имеют различную химическую структуру.

В другом отдельном варианте металлоценовым катализатором, как определено выше и дополнительно определено ниже, является симметричный металлоценовый катализатор, т.е. металлоценовый катализатор, характеризующийся тем, что оба Ср-лиганда выбраны из вышеуказанной группы, и оба Ср-лиганда имеют одинаковую химическую структуру, т.е. являются идентичными.

Термин «σ-лиганд» понимается во всем описании известным образом, т.е. как группа, связанная с цирконием (Zr) одной или несколькими сигма-связями. Предпочтительным одновалентным анионным лигандом является галоген, в частности хлор (Cl).

Предпочтительно, металлоценовый катализатор имеет формулу (I), указанную выше, в которой каждый Х представляет собой Cl.

Предпочтительно, Ср-лиганды являются замещенными.

Предпочтительно, оба Ср-лиганда выбраны независимо из группы, состоящей из замещенного циклопентадиенильного кольца, замещенного инденильного кольца, замещенного тетрагидроинденильного кольца и замещенного флуоренильного кольца, где Ср-лиганды отличаются заместителями, связанными с кольцами, в случае, когда металлоценовый катализатор является асимметричным, или Ср-лиганды являются химически одинаковыми, т.е. химически идентичными, в случае, когда металлоценовый катализатор является симметричным.

Необязательные один или более заместителей, связанных с циклопентадиенилом, инденилом, тетрагидроинденилом или флуоренилом, могут быть независимо выбраны из группы, включающей галоген, гидрокарбил (например, С1-С20-алкил, С2-С20-алкенил, С2-С20-алкинил, С3-С12-циклоалкил, С6-С20-арил или С7-С20-арилалкил), С3-С12-циклоалкил, который содержит 1, 2, 3 или 4 гетероатома в остатке кольца, С6-С20-гетероарил, С1-С20-галогеналкил, -SiR”3, -OSiR”3, -SR”, -PR”2 и -NR”2, где каждый R” представляет собой независимо водород или гидрокарбил, например, С1-С20-алкил, С2-С20-алкенил, С2-С20-алкинил, С3-С12-циклоалкил или С6-С20-арил.

Более предпочтительно, оба Ср-лиганда представляют собой инденильные остатки, где каждый инденильный остаток несет один или два заместителя, как определено выше.

В случае асимметричного металлоценового катализатора каждый Ср-лиганд представляет собой, предпочтительно, инденильный остаток, несущий два заместителя, как определено выше, при условии, что заместители выбраны таким образом, что оба Ср-лиганда имеют различную химическую структуру, т.е. оба Ср-лиганда отличаются, по меньшей мере, одним заместителем, связанным с инденильным остатком, в частности, отличаются заместителем, связанным с пятичленным кольцом инденильного остатка.

В случае симметричного металлоценового катализатора оба идентичных Ср-лиганда представляют собой инденильные остатки, где каждый инденильный остаток несет один или два заместителя, как определено выше. Предпочтительно, каждый из идентичных Ср-лигандов представляет собой инденильный остаток, несущий два заместителя, как определено выше, при условии, что заместители выбраны таким образом, что оба Ср-лиганда имеют одинаковую химическую структуру, т.е. оба Ср-лиганда имеют одинаковые заместители, связанные химически с одинаковым инденильным остатком.

Еще более предпочтительно, оба Ср-лиганда представляют собой инденильные остатки, где инденильные остатки содержат заместитель, по меньшей мере, в пятичленном кольце инденильного остатка, более предпочтительно, в положении 2, который выбран из группы, состоящей из алкила, такого как С1-С6-алкил, например, метил, этил, изопропил и триалкилоксисилокси, где каждый алкил независимо выбран из С1-С6-алкила, такого как метил или этил. В случае асимметричного металлоценового катализатора инденильные остатки обоих Ср-лигандов должны химически отличаться друг от друга, т.е. инденильные остатки обоих Ср-лигандов содержат различные заместители, как определено в данном абзаце. С другой стороны, в том случае, когда металлоценовый катализатор должен быть симметричным, инденильные остатки обоих Ср-лигандов имеют одинаковую химическую структуру, т.е. оба Ср-лиганда имеют одинаковые заместители, как определено в данном абзаце, связанные химически с одинаковым инденильным остатком.

Еще более предпочтительно, оба Ср-лиганда представляют собой инденильные остатки, где инденильные остатки содержат заместитель, по меньшей мере, в шестичленном кольце инденильного остатка, более предпочтительно, в положении 4, который выбран из группы, состоящей из С6-С20 остатка ароматического кольца, такого как фенил или нафтил, предпочтительно, фенил, который необязательно замещен одним или более заместителями, такими как С1-С6-алкил, и остатка гетероароматического кольца. В случае асимметричного металлоценового катализатора инденильные остатки обоих Ср-лигандов должны химически отличаться друг от друга, т.е. инденильные остатки обоих Ср-лигандов содержат различные заместители, как определено в данном абзаце. С другой стороны, в том случае, когда металлоценовый катализатор должен быть симметричным, инденильные остатки обоих Ср-лигандов имеют одинаковую химическую структуру, т.е. оба Ср-лиганда имеют одинаковые заместители, как определено в данном абзаце, связанные химически с одинаковым инденильным остатком.

Еще более предпочтительно, оба Ср-лиганда представляют собой инденильные остатки, где инденильные остатки содержат заместитель, по меньшей мере, в пятичленном кольце инденильного остатка, более предпочтительно, в положении 2, и другой заместитель в шестичленном кольце инденильного остатка, более предпочтительно, в положении 4, где заместитель пятичленного кольца выбран из группы, состоящей из алкила, такого как С1-С6-алкил, например, метил, этил, изопропил и триалкилоксисилокси, где каждый алкил независимо выбран из С1-С6-алкила, такого как метил или этил, а другой заместитель шестичленного кольца выбран из группы, состоящей из С6-С20 остатка ароматического кольца, такого как фенил или нафтил, предпочтительно, фенил, который необязательно замещен одним или более заместителями, такими как С1-С6-алкил, и остатка гетероароматического кольца. В случае асимметричного металлоценового катализатора инденильные остатки обоих Ср-лигандов должны химически отличаться друг от друга, т.е. инденильные остатки обоих Ср-лигандов содержат различные заместители, как определено в данном абзаце. Особенно предпочтительно, что оба Ср-лиганда представляют собой инденильные кольца, содержащие два заместителя каждое, и отличаются заместителями, связанными с пятичленным кольцом инденильных колец. С другой стороны, в том случае, когда металлоценовый катализатор должен быть симметричным, инденильные остатки обоих Ср-лигандов имеют одинаковую химическую структуру, т.е. оба Ср-лиганда имеют одинаковые заместители, как определено в данном абзаце, связанные химически с одинаковым инденильным остатком.

Что касается остатка “R”, предпочтительно, “R” имеет формулу (II):

в которой

Y представляет собой C, Si или Ge и

R' представляет собой С1-С20-алкил, С6-С12-арил или С7-С12-арилалкил или триметилсилил.

В том случае, когда оба Ср-лиганда металлоценового катализатора, как определено выше, в частном случае - два инденильных остатка, связаны с мостиковым элементом R, мостиковый элемент R обычно размещается в положении 1. Мостиковый элемент R может содержать один или более мостиковых атомов, выбранных, например, из C, Si и/или Ge, предпочтительно, из C и/или Si. Один предпочтительный мостик R представляет собой -Si(R')2-, где R' выбран независимо из одного или более из, например, триметилсилила, С1-С20-алкила, такого как С1-С10-алкил, С6-С12-арила или С7-С40-арилалкила, такого как С7-С12-арилалкил, где алкил как таковой или как часть арилалкила представляет собой, предпочтительно, С1-С6-алкил, такой как этил или метил, предпочтительно метил, и арил представляет собой фенил. Мостик -Si(R')2- представляет собой, предпочтительно, например, -Si(С1-С6-алкил)2-, -Si(фенил)2- или -Si(С1-С6-алкил)(фенил)-, такой как -Si(Ме)2-.

В предпочтительном варианте металлоценовый катализатор определяется формулой (III):

в которой

оба Ср-лиганда образуют координационную связь с цирконием (Zr) и выбраны из группы, состоящей из незамещенного циклопентадиенила, незамещенного инденила, незамещенного тетрагидроинденила, незамещенного флуоренила, замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила,

R представляет собой мостиковую группу, связывающую два лиганда L,

где R определяется формулой (II):

в которой

Y представляет собой C, Si или Ge и

R' представляет собой С1-С20-алкил, С6-С12-арил или С7-С12-арилалкил.

Более предпочтительно, металлоценовый катализатор определяется формулой (III), в которой оба Ср-лиганда выбраны из группы, состоящей из замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила.

В том случае, когда металлоценовый катализатор является асимметричным, еще более предпочтительно, металлоценовый катализатор определяется формулой (III), в которой оба Ср-лиганда выбраны из группы, состоящей из замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила, при условии, что оба Ср-лиганда отличаются заместителями, т.е. заместители, как определено выше, связаны с циклопентадиенилом, инденилом, тетрагидроинденилом или флуоренилом.

Еще более предпочтительно, когда металлоценовый катализатор является асимметричным, металлоценовый катализатор определяется формулой (III), в которой оба Ср-лиганда представляют собой инденил, и оба инденила отличаются одним заместителем, т.е. заместителем, как определено выше, связанным с пятичленным кольцом инденила.

В том случае, когда металлоценовый катализатор является симметричным, еще более предпочтительно, металлоценовый катализатор определяется формулой (III), в которой оба Ср-лиганда являются идентичными и выбраны из группы, состоящей из замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила.

Асимметричные варианты, как определено выше, являются предпочтительными.

Особенно предпочтительно, что металлоценовый катализатор, как определено выше, не содержит диоксид кремния в качестве носителя.

В том случае, когда металлоценовый катализатор, как определено выше, является катализатором на носителе, используется пористый дисперсный материал, такой как, например, тальк, неорганические оксиды, неорганические хлориды и материалы на основе смолы, такие как полиолефиновые или полимерные соединения.

Предпочтительными материалами носителя являются пористые неорганические оксидные материалы, которые включают оксиды металлов групп 2, 3, 4, 5, 13 или 14 периодической системы элементов. Особенно предпочтительными являются диоксид кремния, оксид алюминия, (диоксид кремния)-(оксид алюминия) и их смеси. Другими неорганическими оксидами, которые могут использоваться либо в отдельности, либо в комбинации с диоксидом кремния, оксидом алюминия, (диоксидом кремния)-(оксидом алюминия), являются оксиды магния, титана, циркония и т.п.

Предпочтительно, материалом носителя является пористый диоксид кремния, который имеет площадь поверхности менее 350,00 м2/г и/или объем пор менее 4,00 см3/г, т.е. менее 3,50 см3/г. Может быть особенно желательным дегидратировать диоксид кремния при температуре от примерно 100°C до примерно 800°C где-нибудь от примерно 3 до примерно 24 ч. В том случае, когда каталитическая система представляет собой металлоценовый катализатор на носителе, металлоценовый катализатор, активатор и материал носителя могут быть объединены любым числом способов. Подходящая технология нанесения описана в US 4808561 и US 4701432. Также хороший обзор представлен в Metallocene-based Polyolefins, Ed. J. Scheirs, W. Kaminski, Vol. 1 (1999), 401-424 и в ссылках, приведенных здесь.

В одном предпочтительном варианте металлоценовым катализатором является диметилсилил[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид [IUPAC: диметилсиландиил-[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]цирконийдихлорид. Более предпочтительным указанным металлоценовым катализатором является указанный катализатор без диоксида кремния в качестве носителя.

В другом предпочтительном варианте металлоценовым катализатором является диметилсилил(2-метил-4-фенилинденил)2цирконийдихлорид [IUPAC: диметилсиландиилбис-(2-метил-4-фенилинденил)цирконийдихлорид]. Более предпочтительным указанным металлоценовым катализатором является указанный катализатор без диоксида кремния в качестве носителя.

Описанные выше металлоценовые катализаторы, в частности, металлоценовые катализаторы без диоксида кремния в качестве носителя, являются предпочтительными в соответствии со способами, описанными в WO 01/48034.

Особенно предпочтительно, что металлоценовую каталитическую систему получают по технологии затвердевания эмульсии, как описано в WO 03/051934. Данный документ включен сюда полностью в виде ссылки. Отсюда металлоценовый катализатор находится, предпочтительно, в форме твердых каталитических частиц, получаемых способом, включающим следующие стадии:

а) получение раствора одного или более компонентов металлоценового катализатора;

b) диспергирование указанного раствора в несмешивающемся с ним растворителе с образованием эмульсии, в которой указанные один или более каталитических компонентов присутствуют в виде капель дисперсной фазы,

с) затвердевание указанной дисперсной фазы с превращением указанных капель в твердые частицы и, необязательно, извлечение указанных частиц с получением указанного катализатора.

Для образования указанного раствора, предпочтительно, используется растворитель, более предпочтительно, органический растворитель. Еще более предпочтительно, органический растворитель, выбранный из группы, состоящей из линейного алкана, циклического алкана, линейного алкена, циклического алкена, ароматического углеводорода и галогенсодержащего углеводорода.

Кроме того, несмешивающийся растворитель, образующий непрерывную фазу, является инертным растворителем, более предпочтительно, несмешивающийся растворитель содержит фторированный органический растворитель и/или его функционализированные производные, еще более предпочтительно, несмешивающийся растворитель содержит полу-, высоко- или перфторированный углеводород и/или его функционализированные производные. Особенно предпочтительно, что указанный несмешивающийся растворитель содержит перфторуглеводород или его функционализированные производные, предпочтительно, C3-C30-перфторалканы, -алкены или -циклоалканы, более предпочтительно, C4-C10-перфторалканы, -алкены или -циклоалканы, особенно предпочтительно, перфторгексан, перфторгептан, перфтороктан или перфтор(метилциклогексан) или их смесь.

Кроме того, предпочтительно, что эмульсия, содержащая указанную непрерывную фазу и указанную дисперсную фазу, представляет собой двух- или многофазную систему, как известно в технике. Для образования эмульсии может быть использован эмульгатор. После образования эмульсионной системы указанный катализатор образуется на месте из каталитических компонентов в указанном растворе.

В принципе эмульгатором может быть любой подходящий эмульгатор, который способствует образованию и/или стабилизации эмульсии и который не имеет никакого отрицательного воздействия на каталитическую активность катализатора. Эмульгатором может быть, например, поверхностно-активное вещество на основе углеводородов, необязательно прерванных гетероатомом (гетероатомами), предпочтительно, галогенированные углеводороды, необязательно имеющие функциональную группу, предпочтительно полу-, высоко- или перфторированные углеводороды, как известно в технике. Альтернативно, эмульгатор может быть получен в процессе получения эмульсии, например, при взаимодействии поверхностно-активного предшественника с соединением из раствора катализатора. Указанным поверхностно-активным предшественником может быть галогенированный углеводород с одной или более функциональных групп, например, высокофторированный C1-C30-спирт, который взаимодействует с компонентом сокатализатора, таким как алюмоксан.

В принципе любой способ затвердевания может быть использован для формования твердых частиц из дисперсных капель. Согласно одному предпочтительному варианту затвердевание осуществляется при обработке изменением температуры. Отсюда эмульсия подвергается постепенному изменению температуры до 10°C/мин, предпочтительно, 0,5-6°C/мин и, более предпочтительно, 1-5°C/мин. Даже более предпочтительно, эмульсия подвергается изменению температуры более чем на 40°C, предпочтительно, более чем на 50°C, менее чем за 10 с, предпочтительно, менее чем за 6 с.

Извлеченные частицы имеют, предпочтительно, средний размер частиц в интервале 1,00-500,00 мкм, более предпочтительно, 5,00-200,00 мкм, еще более предпочтительно, 10,00-50,00 мкм.

Кроме того, затвердевшие частицы имеют, предпочтительно, сферическую форму, заданное распределение частиц по размеру и площадь поверхности, как указано выше, предпочтительно, менее 25 м2/г, еще более предпочтительно, менее 20 м2/г, даже более предпочтительно, менее 15 м2/г, даже еще более предпочтительно, менее 10 м2/г, и, наиболее предпочтительно, менее 5 м2/г, где указанные частицы получаются способом, как описано выше.

Что касается других подробностей, вариантов и примеров системы непрерывной и дисперсной фазы, способа образования эмульсии, эмульгатора и способов затвердевания, ссылка делается, например, на указанную выше международную заявку на патент WO 03/051934.

Как указано выше, каталитическая система может дополнительно содержать активатор в качестве сокатализатора, как описано в WO 03/051934, которая приводится здесь в качестве ссылки.

Предпочтительными сокатализаторами, если желательно, являются алюмоксаны, в частности, С1-С10-алкилалюмоксаны, наиболее часто метилалюмоксан (МАО). Такие алюмоксаны могут использоваться в качестве единственного сокатализатора или вместе с другим сокатализатором (сокатализаторами). Таким образом, кроме или в дополнение к алюмоксанам, может использоваться другой катионный комплекс, образующий активаторы катализаторов. Указанные активаторы являются коммерчески доступными или могут быть получены в соответствии с существующей литературой.

Другие алюмоксановые сокатализаторы описаны среди прочего в WO 94/28034, который приводится здесь в качестве ссылки. Они представляют собой линейные или циклические олигомеры, имеющие до 40, предпочтительно, 3-20, повторяющихся звеньев -(Al(R”')O)- (где R”' представляет собой водород, С1-С10-алкил (предпочтительно, метил) или С6-С18-арил, или их смеси).

Использование и количество таких активаторов находится в пределах квалификации специалиста в данной области техники. В качестве примера в случае бора в качестве активатора может быть использовано соотношение (переходный металл):(бор в качестве активатора) от 5:1 до 1:5, предпочтительно, от 2:1 до 1:2, такое как 1:1. В случае предпочтительных алюмоксанов, таких как метилалюмоксан (МАО), количество Al, обеспечиваемое алюмоксаном, может быть выбрано с обеспечением мольного соотношения Al:Zr в интервале 1-10000, подходяще, 5-8000, предпочтительно, 10-7000, например, 100-4000, такого как 1000-3000. Обычно в случае твердого (гетерогенного) катализатора на носителе соотношение составляет, предпочтительно, меньше 500. В случае катализатора без носителя мольное соотношение Al:Zr составляет обычно 1-500, предпочтительно, 10-300, например, 100-300.

Количество сокатализатора, используемое в катализаторе изобретения, таким образом, варьируется и зависит от условий и конкретного соединения переходного металла, выбранного способом, хорошо известным специалисту в данной области техники.

Любые дополнительные компоненты, чтобы содержаться в растворе, содержащем органическое соединение переходного металла, могут быть введены в указанный раствор до или, альтернативно, после стадии диспергирования.

Предпочтительно, способ, как определено выше, представляет собой суспензионную полимеризацию, даже более предпочтительно, полимеризацию в массе.

Как использовано здесь, термин «суспензионная полимеризация» означает способ полимеризации, который включает в себя, по меньшей мере, две фазы, например, на которой дисперсный твердый полимер (например, гранулированный) образуется в жидкой или полимеризационной среде или в жидкой/паровой полимеризационной среде. Некоторые варианты способов, описанных здесь, представляют собой суспензионную полимеризацию, например, способы, в которых продукты полимеризации являются твердыми. Продукты полимеризации (например, полипропилены) в таких способах, предпочтительно, имеют достаточно высокие температуры плавления, чтобы избежать плавления в процессе полимеризации, так что они могут быть во многих случаях извлечены как гранулированный полимер. Суспензионная полимеризация может включать в себя растворитель (т.е. который также называется как разбавитель), или она может быть способом в массе, рассмотренным ниже.

Как использовано здесь, термин «способ в массе» означает способ полимеризации, в котором полимеризационная среда состоит полностью или состоит по существу из мономеров и любых продуктов полимеризации, которая имеет место, например, макромеров и полимеров, но не содержит растворитель (т.е. что также означает, что разбавитель не присутствует) или содержит незначительные количества растворителя, определенные как менее 50 об.% и, предпочтительно, намного меньше.

Еще более предпочтительно, способ используется в промышленном масштабе, т.е. количество продукта в час составляет более 50 кг/ч.

Предпочтительно, способ представляет собой многостадийный способ с получением многомодального полипропилена, как определено более подробно ниже. Соответственно, настоящий способ предпочтительно не используется в лабораторном масштабе.

Многостадийные способы определяются (в дополнению к способу, как описано выше), в частности, суспензионным реактором, еще более предпочтительно, реактором полимеризации в массе и газофазным реактором для получения многомодального полипропилена, т.е. длинноцепочечного разветвленного полипропилена.

Предпочтительный многостадийный способ представляет собой «газофазный способ с циркуляцией», такой как разработанный фирмой Borealis A/S, Denmark (известный как BORSTAR®-технология), описанный, например, в патентной литературе, такой как ЕР 0887379 или WO 92/12182.

Многомодальные полипропилены могут быть получены несколькими способами, которые описаны, например, в WO 92/12182, EP 0887379 и WO 97/22633.

Многомодальный разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, согласно настоящему изобретению получают, предпочтительно, многостадийным способом в многостадийной реакционной последовательности, как описано в WO 92/12182. Содержание данного документа включено здесь в качестве ссылки.

Ранее было известно получение многомодального, в частности бимодального, полипропилена в двух или более реакторов, соединенных последовательно, т.е. на разных стадиях (а) и (b).

Согласно настоящему изобретению главные стадии полимеризации, предпочтительно, выполняются как комбинация полимеризации в массе и газофазной полимеризации, где полимеризация в массе выполняется, как определено выше, т.е. в интервалах температуры и давления, как дано выше, а также с каталитической системой, как определено выше.

Полимеризация в массе, предпочтительно, осуществляется в так называемом реакторе с циркуляцией.

Для того чтобы получить многомодальный разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, предпочтительным является гибкий вариант. По этой причине предпочтительно получать композицию на двух главных стадиях полимеризации с комбинацией реактора с циркуляцией и газофазного реактора.

Необязательно и предпочтительно способ может также содержать стадию форполимеризации известным в технике образом, которая может предшествовать стадии (а) полимеризации, т.е. полимеризации в массе.

Стадия форполимеризации имеет, предпочтительно, температуру реакции в интервале 25-70°C и давление реакции в интервале 45,4-100 бар (4540-10000 кПа), более предпочтительно, в интервале 45,4-75 бар (4540-7500 кПа). Более предпочтительно, время пребывания на стадии форполимеризации находится в интервале 20-45 мин, и степень форполимеризации находится в интервале 200-400 г полимера на 1 г катализатора. Молекулярная масса форполимера находится в интервале 50000-150000 г/моль.

Если желательно, дополнительный компонент эластомерного сомономера, так называемый компонент этилен-пропиленового каучука ((EPR) (ЭПК)), как определено в данном изобретении, может быть введен в получаемый пропиленовый полимер с образованием пропиленового сополимера, как определено ниже. Компонент этилен-пропиленового каучука ((EPR) (ЭПК)) может быть, предпочтительно, получен после стадии газофазной полимеризации (b) последующей второй, или дополнительной, газофазной полимеризацией с использованием одного или более газофазных реакторов.

Способ представляет собой, предпочтительно, непрерывный способ.

Предпочтительно, в способе получения разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена, как определено выше, условия для стадии (а) реакции полимеризации в массе могут быть следующими:

- температура в интервале 65-78°C, предпочтительно, 68-73°C, наиболее предпочтительно, примерно 70°C,

- давление в интервале от 45,4 бар (4540 кПа) до ниже 60 бар (6000 кПа), предпочтительно, 51-55 бар (5100-5500 кПа), более предпочтительно, примерно 53 бар (5300 кПа) или 54 бар (5400 кПа),

- при условии, что в реакторе полимеризации в массе существуют несверхкритические условия,

- каталитическая система содержит:

а) металлоценовый катализатор на носителе, который имеет объем пор менее 3,50 см3/г, более предпочтительно, менее 2,50 см3/г и площадь поверхности в интервале 350-250 м2/г, или

b) металлоценовый катализатор без диоксида кремния в качестве носителя, предпочтительно, без носителя, который имеет объем пор менее 2,50 см3/г, более предпочтительно, менее 1,30 см3/г, еще более предпочтительно, менее 1,00 см3/г, даже еще более предпочтительно, объем пор является неопределяемым при определении методом, применяемым согласно DIN 66135 (N2), и/или имеет в присутствии каталитической системы, имеющей площадь поверхности менее 100 м2/г, более предпочтительно, менее 50 м2/г, даже более предпочтительно, менее 20 м2/г, еще более предпочтительно, менее 10 м2/г, и наиболее предпочтительно, менее 5 м2/г, при определении согласно ISO 9277 (N2),

- металлоценовый катализатор каталитической системы, который определяется формулой (III)

в которой

оба Ср-лиганда образуют координационную связь с цирконием (Zr) и выбраны из группы, состоящей из незамещенного циклопентадиенила, незамещенного инденила, незамещенного тетрагидроинденила, незамещенного флуоренила, замещенного циклопентадиенила, замещенного инденила, замещенного тетрагидроинденила и замещенного флуоренила,

R представляет собой мостиковую группу, связывающую два лиганда L,

где R определяется формулой (II):

в которой

Y представляет собой C, Si или Ge и

R' представляет собой С1-С20-алкил, С6-С12-арил или С7-С12-арилалкил,

более предпочтительно, металлоценовым катализатором является диметилсилил[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид [IUPAC: диметилсиландиил-[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид или диметилсилил(2-метил-4-фенилинденил)2-цирконийдихлорид [IUPAC: диметилсиландиилбис-(2-метил-4-фенилинденил)цирконийдихлорид], еще более предпочтительным указанным металлоценовым катализатором является указанный катализатор без диоксида кремния в качестве носителя,

- водород может быть введен для регулирования молекулярной массы способом, известным самим по себе.

Перед стадией (а), предпочтительно, имеет место форполимеризация, как определено выше, т.е. inter alia температура реакции находится в интервале 25-70°C, и давление реакции находится в интервале 45,4-100 бар (4540-10000 кПа), более предпочтительно, в интервале 45,4-75 бар (4540-7500 кПа). Более предпочтительно, время пребывания на стадии форполимеризации находится в интервале 20-45 мин, и степень форполимеризации находится в интервале 200-400 г полимера на 1 г катализатора. Молекулярная масса форполимера находится в интервале 50000-150000 г/моль. Затем реакционная смесь из реактора полимеризации в массе (стадия (а)), если желательно, перегружается в газофазный реактор, т.е. на стадию (b), поэтому условия на стадии (b) являются, предпочтительно, следующими:

- температура находится в интервале 50-130°C, предпочтительно, 60-100°C,

- давление находится в интервале от 5 бар (500 кПа) до 50 бар (5000 кПа), предпочтительно, 15-35 бар (1500-3500 кПа),

- водород может быть введен для регулирования молекулярной массы способом, известным самим по себе.

Время пребывания может варьироваться в обеих зонах реактора. В одном варианте способа получения полипропиленового полимера время пребывания в реакторе полимеризации в массе, например, с циркуляцией, находится в интервале 0,5-5 ч, например, 0,5-2 ч, а время пребывания в газофазном реакторе обычно составляет 1-8 ч.

Способ настоящего изобретения или любые его варианты, представленные выше, обеспечивают легко осуществимое средство получения и дополнительной разработки разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена, согласно изобретению, например, свойства полимерной композиции могут корректироваться или регулироваться известным образом, например, одним или более из следующих параметров: температурой, водородным питанием, питанием сомономера, питанием пропилена, например, в реакторе полимеризации в массе и, необязательно, в газофазном реакторе, катализатором, срезом между компонентами.

Предпочтительно, способ получения разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена, не содержит стадию сшивки, как это обычно делается для улучшения технологических свойств полипропилена.

Как указано выше, параметры способа получения разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена, как определено здесь, должны быть выбраны таким образом, что

а) в реакционном сосуде имеют место несверхкритические условия, и

b) фрагментация каталитической системы уменьшается и, предпочтительно, регулируется форполимеризацией с обеспечением сверхкритических условий в растущей полипропиленовой частице в реакторе с циркуляцией.

Таким образом, температура и давление, а также каталитическая система должны быть согласованы друг с другом для достижения установленных выше требований. Например, в том случае, когда для способа изобретения взят катализатор с высокой активностью, давление в реакционном сосуде может быть снижено по сравнению со способом, в котором используется катализатор с низкой активностью. Однако, в любом случае требования, как определено выше, должны учитываться, и выбранные параметры должны находиться в пределах, как предусмотрено в данном изобретении. Далее описываются предпочтительные варианты способа изобретения.

В первом отдельном варианте каталитическая система, используемая в способе изобретения, в качестве металлоценового катализатора содержит диметилсилил[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид [IUPAC: диметилсиландиил-[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид. Указанный катализатор имеет диоксид кремния в качестве носителя. Каталитическая система имеет площадь поверхности в интервале 250-350 м2/г и объем пор в интервале 1,50-3,00 см3/г. Каталитическая активность находится в интервале 10,00-30,00 кг ПП/г катализатора Ч ч. Температура в реакционном сосуде составляет примерно 70°C, и давление в реакционном сосуде находится в интервале 52-55 бар (5200-5500 кПа).

Во втором отдельном варианте каталитическая система, используемая в способе изобретения, в качестве металлоценового катализатора содержит диметилсилил[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид [IUPAC: диметилсиландиил-[(2-метил-(4'-трет-бутил)-4-фенилинденил)(2-изопропил-(4'-трет-бутил)-4-фенилинденил)]-цирконийдихлорид. Указанный катализатор не является катализатором на носителе из диоксида кремния. Каталитическая система имеет площадь поверхности менее 5,00 м2/г и объем пор менее 1,00 см3/г. Каталитическая активность находится в интервале 10,00-30,00 кг ПП/г катализатора Ч ч. Температура в реакционном сосуде составляет примерно 70°C, и давление в реакционном сосуде находится в интервале 52-55 бар (5200-5500 кПа).

В третьем отдельном варианте каталитическая система, используемая в способе изобретения, в качестве металлоценового катализатора содержит диметилсилил(2-метил-4-фенилинденил)2-цирконийдихлорид [IUPAC: диметилсиландиилбис-(2-метил-4-фенилинденил)цирконийдихлорид]. Указанный катализатор не является катализатором на носителе из диоксида кремния. Каталитическая система имеет площадь поверхности менее 5,00 м2/г и объем пор менее 1,00 см3/г. Каталитическая активность находится в интервале 10,00-30,00 кг ПП/г катализатора Ч ч. Температура в реакционном сосуде составляет примерно 70°C, и давление в реакционном сосуде находится в интервале 52-55 бар (5200-5500 кПа).

Вышеуказанный способ обеспечивает легко осуществимое средство получения получаемого в реакторе разветвленного полипропилена, т.е. получаемого в реакторе длинноцепочечного разветвленного полипропилена, имеющего показатель разветвленности g' менее 1,00, как определено более подробно ниже.

Замечательным свойством полимерных частиц разветвленного полипропилена, т.е. порошка полимерных частиц разветвленного полипропилена, полученных способом данного изобретения, является их низкий объем пор, в частности, их низкий объем пор после полимеризации в реакторе полимеризации в массе. Отсюда предпочтительно, реакционный продукт разветвленного полипропилена имеет объем пор, в частности, после полимеризации в реакторе полимеризации в массе, менее 5,00 см3/г, более предпочтительно, менее 3,50 см3/г, еще более предпочтительно, менее 2,00 см3/г, определенный согласно DIN 66135 (N2).

Другим предпочтительным требованием является то, что показатель деформационного упрочнения (SHI при 1 с-1) разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена, полученного способом данного изобретения, должен быть, по меньшей мере, 0,15, более предпочтительно, по меньшей мере, 0,30, еще более предпочтительно, по меньшей мере, 0,40, и еще более предпочтительно, по меньшей мере, 0,50.

Показатель деформационного упрочнения (SHI) является мерой характеристики деформационного упрочнения полимерного расплава, в частности, полипропиленового расплава. В настоящем изобретении показатель деформационного упрочнения (SHI при 1 с-1) определяется при скорости деформирования (dε/dt) 1,00 с-1 при температуре 180°C для определения характеристики деформационного упрочнения, где показатель деформационного упрочнения (SHI) определяется как наклон функции нарастания растягивающего напряжения η Е + как функция Hencky-деформации ε на логарифмической шкале между 1,00 и 3,00 (см. фигуру 1). Поэтому Hencky-деформация ε определяется по формуле ε= έ Н · t, в которой Hencky-деформация έ Н определяется по формуле

где L0 представляет собой фиксированную свободную длину растянутого образца, которая равна расстоянию по центральной линии между ведущим и ведомым валками,

R представляет собой радиус равноразмерных намоточных валков,

Ω представляет собой постоянную скорость вращения ведущего вала.

В свою очередь, функция нарастания растягивающего напряжения η Е + определяется по формуле

с

с

и

,

,

где Hencky-деформация έ Н определяется как для Hencky-деформации ε,

F представляет собой тангенциальное растягивающее усилие,

R представляет собой радиус равноразмерных намоточных валков,

Т представляет собой крутящий момент, измеренный по отношению к тангенциальному растягивающему усилию F,

А представляет собой площадь мгновенного поперечного сечения растянутого расплавленного образца,

А0 представляет собой площадь поперечного сечения образца в твердом состоянии (т.е. до плавления),

dS представляет собой плотность в твердом состоянии,

dM представляет собой плотность расплава полимера.

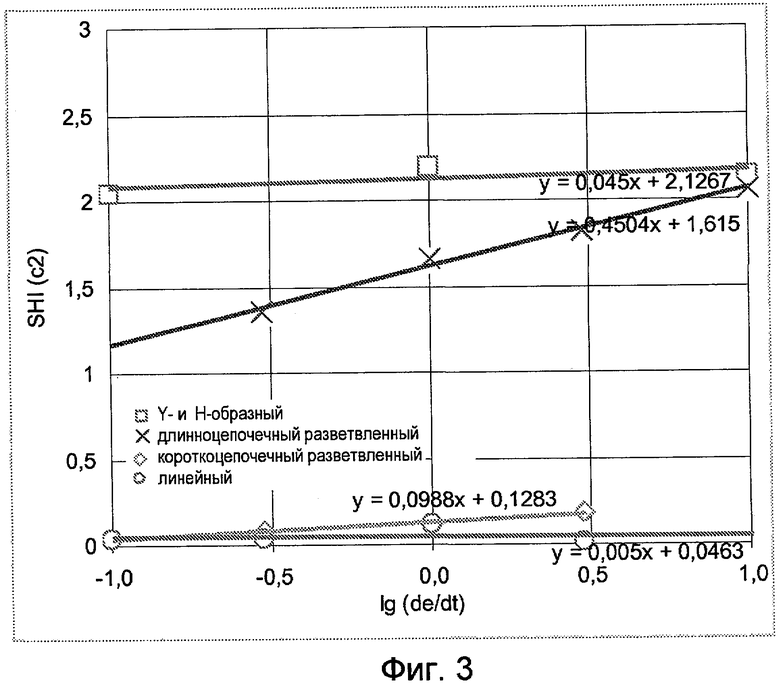

Разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, может дополнительно характеризоваться увеличением скорости упрочнения, что означает, что деформационное упрочнение увеличивается с увеличением скорости растяжения. Показатель деформационного упрочнения (SHI) может быть определен при различных скоростях деформирования. Показатель деформационного упрочнения (SHI) определяется как наклон функции нарастания растягивающего напряжения η Е + как функция Hencky-деформации ε на логарифмической шкале между 1,00 и 3,00 при температуре 180°C, где SHI при 0,1 с-1 определяется со скоростью деформирования έ Н 0,1 с-1, SHI при 0,3 с-1 определяется со скоростью деформирования έ Н 0,3 с-1, SHI при 3 с-1 определяется со скоростью деформирования έ Н 3,00 с-1, SHI при 10 с-1 определяется со скоростью деформирования έ Н 10,0 с-1.

Отсюда, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, характеризуется, в частности, свойствами текучести при растяжении расплава. Текучесть при растяжении, или деформирование, которое включает растяжение вязкого материала, представляет собой преобладающий тип деформирования в сближении и сдавливании потоков, что имеет место в типичных операциях переработки полимеров. Измерения текучести при растяжении расплава особенно используются для того, чтобы характеризовать полимеры, потому что они являются очень чувствительными к молекулярной структуре испытываемой полимерной системы. Когда истинная скорость деформирования при растяжении, также называемая как скорость Hencky-деформирования, является постоянной, простое растяжение называется «сильной текучестью» в том смысле, что она может создать намного более высокую степень молекулярной ориентации и растяжения, чем текучесть при простом сдвиге. Как следствие, текучесть при растяжении является очень чувствительной к кристалличности и макроструктурным эффектам, таким как длинноцепочечное разветвление, и, как таковое, может быть значительно более описательным с точки зрения того, чтобы характеризовать полимеры, чем другие типы реологических измерений массы, которые применяют сдвиговое течение.

Соответственно, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, предпочтительно, характеризуется тем, что его показатель деформационного упрочнения (SHI) увеличивается с увеличением скорости деформирования έ Н, т.е. явлением, которое не наблюдается в других полипропиленах. Типы полимеров с единственным разветвлением (так называемые Y-полимеры, имеющие главную цепь с единственной боковой цепью и строение, которое напоминает “Y”) или типы полимеров с Н-разветвлением (две полимерные цепи, соединенные мостиковой группой, и строение, которое напоминает «Н»), а также неразветвленные или короткоцепочечные разветвленные полимеры не показывают такой зависимости, т.е. на показатель деформационного упрочнения (SHI) не влияет скорость деформирования (см. фигуры 2 и 3). Соответственно, показатель деформационного упрочнения (SHI) известных полимеров, в частности известных полипропиленов и полиэтиленов, не увеличивается или увеличивается только незначительно с увеличением скорости деформирования (dε/dt). Промышленные способы переработки, которые предполагают текучесть при растяжении, работают при очень высоких скоростях растяжения. Отсюда преимущество материала, который показывает более выраженное деформационное упрочнение (измеренное показателем деформационного упрочнения (SHI)) при высоких скоростях деформирования, становится очевидным. Чем быстрей материал растягивается, тем выше показатель деформационного упрочнения (SHI), и отсюда более стабильным будет материал при переработке. В частности, при быстрой экструзионной переработке расплав разветвленных полипропиленов, т.е. длинноцепочечных разветвленных полипропиленов, имеет высокую стабильность.

Дополнительная информация, имеющая отношение к методам измерений, используемых для получения рассматриваемых данных для функции нарастания растягивающего напряжения η Е +, скорости Hencky-деформирования έ Н, Hencky-деформации ε и показателя разветвленности g', содержится в разделе примеров.

Кроме того, предпочтительно, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, имеет способность к вытяжке расплава, т.е. растяжимость расплава более чем 150 мм/с, более предпочтительно, более чем 160 мм/с, еще более предпочтительно, более чем 170 мм/с, измеренную Rheotens-методом, как определено в разделе «Примеры».

Кроме того, предпочтительно, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, имеет скорость течения расплава (MFR), заданную в определенном интервале. Скорость течения расплава зависит, главным образом, от средней молекулярной массы. Это благодаря тому, что длинные молекулы придают материалу более низкую тенденцию к течению, чем короткие молекулы. Увеличение молекулярной массы означает снижение MFR-значения. Скорость течения расплава (MFR) измеряется в г/10 мин полимера, выгружаемого через определенное сопло в определенных условиях температуры и давления, и является мерой вязкости полимера, которая, в свою очередь, для каждого типа полимера зависит от его молекулярной массы, а также от его степени разветвленности. Скорость течения расплава, измеренная под нагрузкой 2,16 кг при 230°C (ISO 1133), обозначается как MFR2. Соответственно, в настоящем изобретении полипропилен имеет MFR2 в интервале 0,01-1000,00 г/10 мин, более предпочтительно, 0,01-100,00 г/10 мин, еще более предпочтительно, 0,05-50 г/10 мин. В предпочтительном варианте MFR находится в интервале 1,00-11,00 г/10 мин. В другом предпочтительном варианте MFR находится в интервале 3,00-11,00 г/10 мин.

Среднечисленная молекулярная масса (Mn) представляет собой среднюю молекулярную массу полимера, выраженную как первый момент графика зависимости числа молекул в каждом интервале молекулярной массы от молекулярной массы. Фактически, это представляет собой общую молекулярную массу всех молекул, деленную на число молекул. В свою очередь, средневесовая молекулярная масса (Mw) представляет собой первый момент графика зависимости массы полимера в каждом интервале молекулярной массы от молекулярной массы.

Среднечисленная молекулярная масса (Mn) и средневесовая молекулярная масса (Mw), а также молекулярно-массовое распределение определяются вытеснительной по размеру хроматографией ((SEC) (ВРХ)) с использованием хроматографа Waters Alliance GPCV 2000 с встроенным вискозиметром. Температура печи составляет 140°C. В качестве растворителя используется трихлорбензол.

Предпочтительно, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, имеет средневесовую молекулярную массу (Mw) от 10000 до 2000000 г/моль, более предпочтительно, от 20000 до 1500000 г/моль.

Более предпочтительно, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, имеет довольно высокую концентрацию пентад, т.е. выше 90%, более предпочтительно, выше 92%, и наиболее более предпочтительно, выше 93%. В другом предпочтительном варианте концентрация пентад составляет выше 95%. Концентрация пентад является показателем узости распределения стереорегулярности полипропилена.

Кроме того, предпочтительно, разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, имеет температуру плавления ((Тпл) (Tm)) выше 120°C. В частности, предпочтительно, температура плавления составляет выше 120°C, если полипропилен представляет собой полипропиленовый сополимер, как определено ниже. В свою очередь, в том случае, когда полипропилен представляет собой полипропиленовый гомополимер, как определено ниже, предпочтительно, полипропилен имеет температуру плавления выше 150°C, более предпочтительно, выше 154°C.

В предпочтительном варианте разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, как определено выше (и дополнительно определено ниже), является, предпочтительно, одномодальным. В другом предпочтительном варианте полипропилен, как определено выше (и дополнительно определено ниже), является, предпочтительно, многомодальным, более предпочтительно, бимодальным.

Термин «многомодальный» или «многомодальное распределение» описывает распределение по периодичности, которое имеет несколько относительных максимумов. В частности, термин «модальность полимера» относится к форме кривой его молекулярно-массового распределения ((MWD) (ММР)), т.е. внешнему виду графика полимерной весовой фракции как функции его молекулярной массы. Если полимер получается способом последовательных стадий, т.е. при использовании реакторов, соединенных последовательно, и использовании различных условий в каждом реакторе, различные полимерные фракции, полученные в различных реакторах, каждая имеет свое собственное молекулярно-массовое распределение, которые могут значительно отличаться друг от друга. Кривая молекулярно-массового распределения получаемого конечного полимера, как можно видеть при наложении кривых молекулярно-массового распределения полимерных фракций, соответственно, показывает различные максимумы или, по меньшей мере, различно расширенные по сравнению с кривыми отдельных фракций.

Полимер, показывающий такую кривую молекулярно-массового распределения, называется бимодальным или многомодальным, соответственно.

В случае разветвленного полипропилена, т.е. длинноцепочечного разветвленного полипропилена, получаемого способом данного изобретения, он не является одномодальным, он, предпочтительно, является бимодальным.

Разветвленный полипропилен, т.е. длинноцепочечный разветвленный полипропилен, получаемый способом данного изобретения, может быть гомополимером или сополимером. Соответственно, гомополимер, а также сополимер может быть многомодальной полимерной композицией.