Настоящее изобретение относится к углеродистому материалу, к способу его получения и к его применению.

Из ЕР 0569503 известен способ модификации поверхности углеродистого материала ароматическими группами путем электрохимического восстановления соответствующей диазониевой соли.

Известен далее способ снабжения углеродистого материала органическими группами их присоединяем к углеродистому материалу путем диазотирования/азосочетания (WO 96/18688).

Известен также способ снабжения углеродистых материалов органическими группами за счет их связывания с углеродистым материалом его взаимодействием с образующими радикалы веществами (Ohkita K., Tsubokawa N. и Saitoh E., Carbon 16, 1978, с.41; DE 10012784.3) или циклоприсоединением (DE 10012783.5). Помимо этого известен также способ, в соответствии с которым углеродистый материал подвергают взаимодействию с алифатическими соединениями, содержащими диазониевые группы (JP 11315220 A; Tsubokawa N., Kawatsura K. и Shirai Y., Int. Conf. Mater. Proc. 11, 1997, с.537; Tsabukoawa N., Yanadori К. и Sone Y., Nippon Gomu Kyokaishi 63, 1990, с.268). Используемые при этом соединения являются алифатическими, а не ароматическими диазониевыми солями. Образование связи между содержащими диазониевые группы соединениями и углеродистым материалом происходит при отщеплении азота и образовании определенных типов радикалов, которые могут служить исходными функциями для последующих реакций (например, для привитой полимеризации).

Равным образом известен способ модификации углеродистого материала его взаимодействием с серной кислотой или SO3 (US 3519452; JP 2001-254033).

Из JP 2001-1329205 известен способ, в соответствии с которым углеродистый материал подвергают взаимодействию по двухстадийному механизму сначала с ОН-функционализованными циклопентадиенильными соединениями, а затем с серной кислотой.

Таким известным способам присущи следующие недостатки:

- Используемые наряду с токсичным и пожароопасным нитритом натрия для диазотирования неионогенные органические нитриты являются токсичными и легковоспламеняющимися веществами. Остатки нитритов (противоионы, алкильные остатки) присутствуют в углеродистом материале в несвязанном состоянии в виде нежелательных примесей.

- Для проведения диазотирования нитрит необходимо применять в кислой среде. При этом, однако, возможно образование токсичных оксидов азота.

- Образующие радикалы вещества термически, соответственно фотохимически неустойчивы, взрывоопасны и могут привести к трудноуправляемым цепным реакциям.

- Синтез и очистка соответствующих предшественников образующих радикалы веществ отчасти протекают с выделением токсичных, соответственно обладающих неприятным запахом веществ, и поэтому технология получения таких предшественников, их транспортировка, использование и завершающая утилизация связаны с высокими затратами.

- Выделение азота, происходящее при реакциях циклизации с участием азотсодержащих гетероциклов, может приводить к внезапному, взрывоподобному объемному расширению, соответственно возрастанию давления, что существенно осложняет проведение реакции.

- Взаимодействие углеродистого материала с соединениями, содержащими азогруппы и образующими при выделении азота радикалы, также может привести к внезапному, взрывоподобному объемному расширению, соответственно возрастанию давления или же к термически трудноконтролируемым цепным реакциям и тем самым осложнить проведение реакции.

- Для взаимодействия углеродистого материала с серной кислотой или олеумом требуются обладающие особо высокой сопротивляемостью, коррозионно- и термостойкие материалы, в качестве побочных реакций могут происходить нежелательные и опасные реакции окисления, а в результате необходимой нейтрализации по завершении реакции могут образовываться сточные воды с высокой концентрацией в них образующихся солей, часть которых может оставаться на углеродистом материале в качестве нежелательной примеси, ухудшающей его эксплуатационно-технические качества.

- Недостаток осуществляемого по двухстадийному механизму взаимодействия углеродистого материала с циклопентадиенилами и серной кислотой также состоит в необходимости использования коррозионно- и термостойких материалов. Помимо этого возможно образование количественно и качественно больших объемов частично растворимых побочных продуктов, которые также могут привести к возникновению определенных проблем. К недостаткам известных углеродистых материалов с органическими группами следует отнести присутствие в них обладающих собственной окраской побочных продуктов.

В основу настоящего изобретения была положена задача предложить углеродистый материал с органическими группами, минимизировав содержание в нем обладающих собственной окраской побочных продуктов.

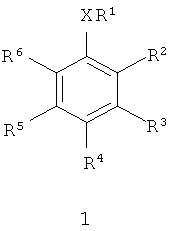

Объектом изобретения в соответствии с этим является углеродистый материал с органическими группами, отличающийся тем, что его получают взаимодействием соответствующего исходного углеродистого материала с органическими соединениями общей формулы 1

в которой X обозначает О, S, NR7 или PR7, при этом R1-R7 имеют идентичные или различные значения и обозначают Н, акцепторные группы, донорные группы, алкильные либо арильные группы с акцепторными, соответственно донорными группами, гидрофильные и/или гидрофобные группы или R1-R7 образуют циклические системы, которые, в свою очередь, замещены акцепторными, соответственно донорными группами и/или гидрофильными, соответственно гидрофобными группами.

Взаимодействие углеродистого материала с органическим соединением общей формулы 1 происходит без диазониевой соли.

Акцепторными группами могут служить -COOR8, -CO-R8, -CN, -SO2R8 или -SO2OR8, где R8 представляет собой металл, Н, алкил, арил, аммоний либо функционализованный алкил или арил, такой, например, как ω-карбоксиалкил, HSО3-СуНz-, H2N-CyHz- или H2N-SO2-CyHz- (у и z обозначают числа от 1 до 45).

Донорными группами могут служить SR9, OR9 или N(R9)2, где R9 представляет собой Н, алкил, арил либо функционализованный алкил или арил. Гидрофильными группами могут служить -SO3М (М обозначает металл), СООМ и -(CH2-CH2-O)n-R9, где n обозначает число от 1 до 45. Гидрофобными группами могут служить алкил, арил, фторалкил, перфторалкил, фторарил или перфторарил.

Органические группы R1-R9

- могут быть замещенными или незамещенными, разветвленными или прямоцепочечными,

- могут представлять собой алифатическую группу, например остатки алканов, алкенов, спиртов, простых эфиров, альдегидов, кетонов, карбоновых кислот, сложных эфиров, углеводородов, сульфоновых кислот, аминов, триалкиламмониевых, триалкилфосфониевых или диалкилсульфониевых солей,

- могут представлять собой циклическое соединение, например алициклические углеводороды, такие, в частности, как циклоалкилы или циклоалкенилы, гетероциклические соединения, такие, в частности, как пирролидинильные, пирролинильные, пиперидинильные или морфолинильные группы, арильные группы, такие, в частности, как фенильные, нафтильные или антраценильные группы, или же гетероарильные группы, такие, в частности, как имидазолильные, пиразолильные, пиридинильные, тиенильные, тиазолильные, фурильные или индолильные группы,

- могут представлять собой гетероциклическое соединение, содержащее азот, углерод или другие гетероатомы, и образовывать трех-, четырех-, пяти-, шестичленное или имеющее большее количестве членов кольцо, замещенное, в свою очередь, Н, алкильными либо арильными группами с акцепторными, соответственно донорными заместителями или фрагментами циклических систем с акцепторными, соответственно донорными заместителями и/или гидрофильными, соответственно гидрофобными группами,

- могут быть замещены другими функциональными группами,

- могут представлять собой хромофорную группу или краситель или

- могут представлять собой соответствующие реакционноспособные соединения, такие, в частности, как триариламмониевые, триарилфосфониевые, диарилсульфониевые и арилиодониевые соли.

Группы органических соединений общей формулы 1 можно при этом подбирать с учетом особенностей потенциальных областей применения углеродистого материала, поскольку принцип реакции позволяет, например, вводить как гидрофильные, так и липофильные группы. Такие группы способны также вступать в ионные реакции, в реакции полимеризации или в какие-либо иные реакции. С помощью указанных групп можно целенаправленно влиять на различные, представляющие интерес с эксплуатационно-технической точки зрения свойства углеродистого материала. Так, например, гидрофильность углеродистого материала можно повышать до такого уровня, при котором он станет способным без применения соответствующего смачивателя образовывать в водных средах стабильные дисперсии.

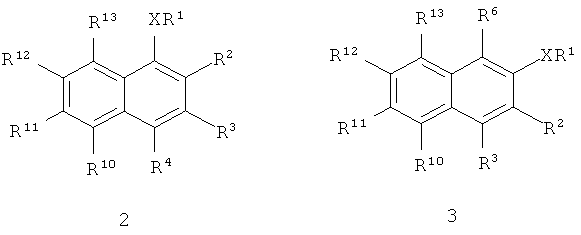

Соединения общей формулы 1 могут представлять собой, например, соединения общей формулы 2 или 3

где R1-R6 имеют указанные выше значения, a R10-R13 имеют идентичные или различные значения и обозначают Н, акцепторные группы, донорные группы, алкильные либо арильные группы с акцепторными, соответственно донорными группами, гидрофильные и/или гидрофобные группы или R10-R13 образуют циклические системы, которые, в свою очередь, замещены акцепторными, соответственно донорными группами и/или гидрофильными, соответственно гидрофобными группами.

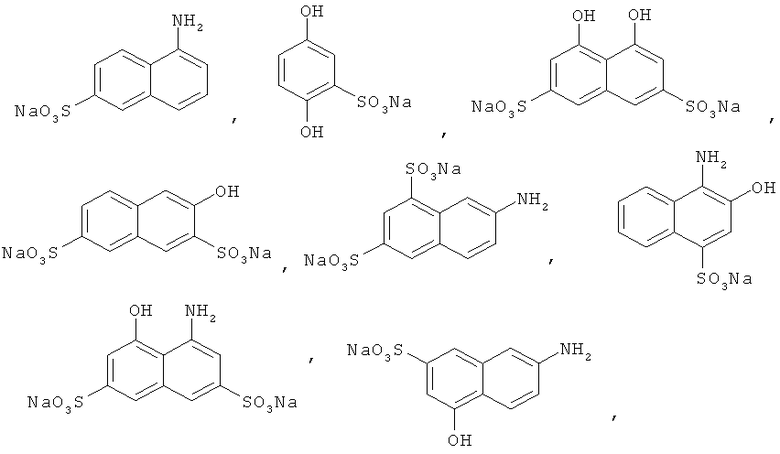

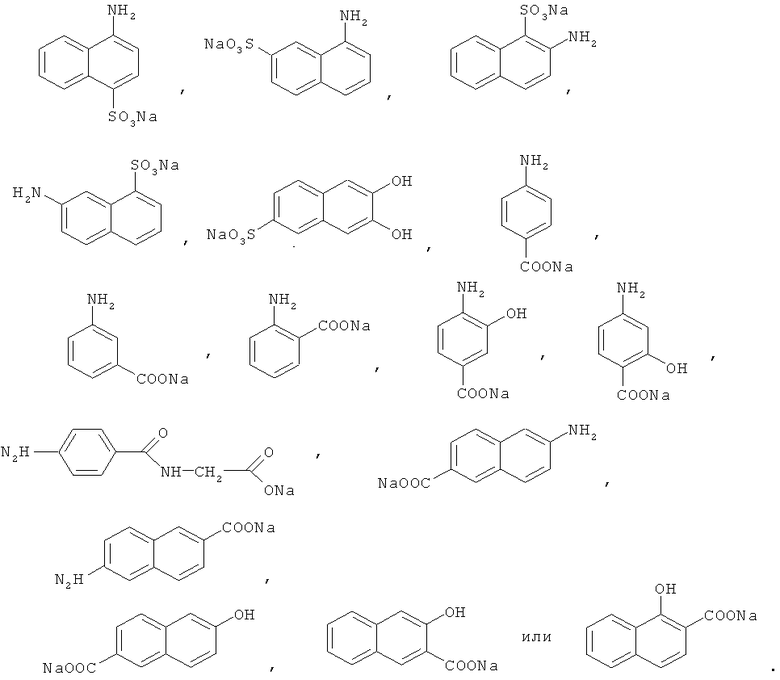

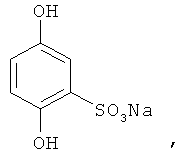

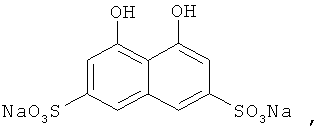

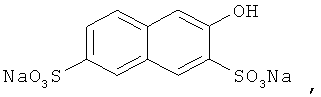

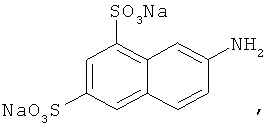

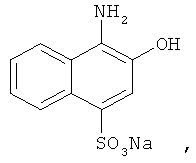

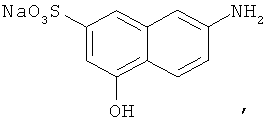

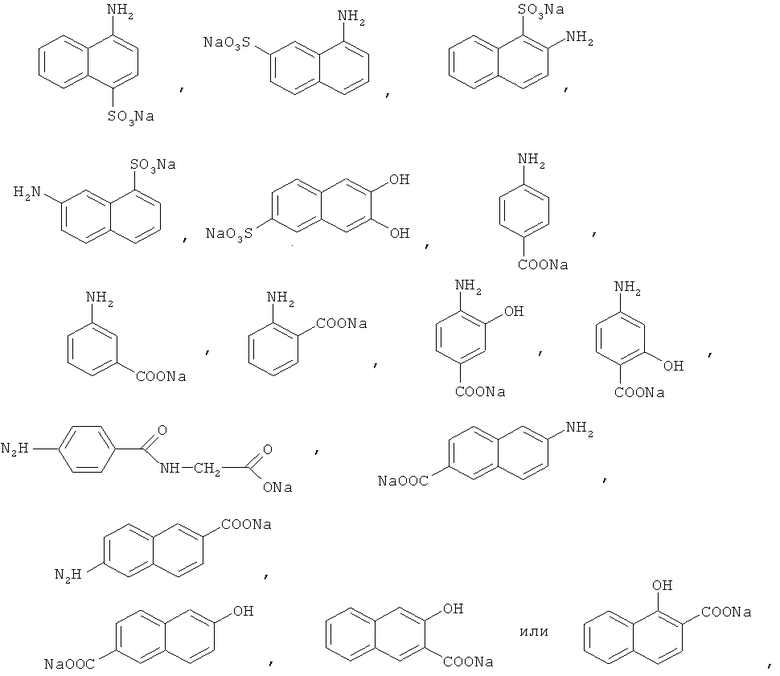

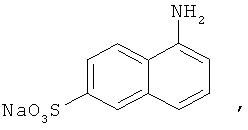

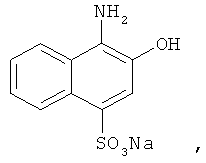

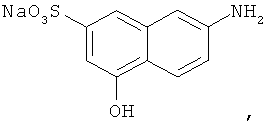

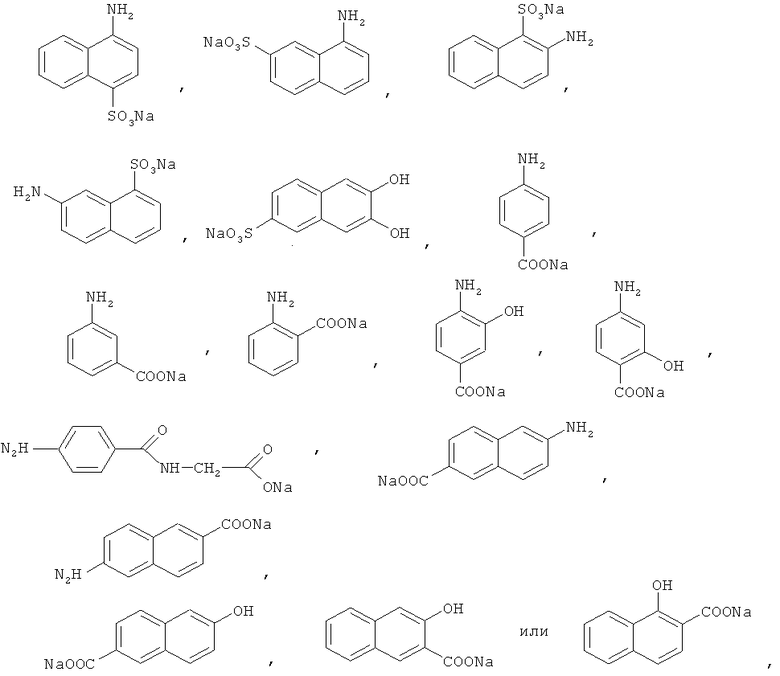

В качестве соединения общей формулы 1 могут использоваться, например, следующие соединения:

Вышеуказанные соединения могут применяться в виде их представленных выше солей либо в виде солей с другим противоионом, например, K или N(R9)4.

В качестве соответствующего углеродистого материала могут применяться сажа, графитовый порошок, графитированное волокно, углеродное волокно, углеродные фибриллы, углеродные нанотрубочки, углеродная ткань, стекловидные углеродные продукты, активированный уголь или фуллерены.

В качестве сажи могут использоваться печная сажа, газовая сажа, газовая канальная сажа, пламенная сажа, термическая сажа, ацетиленовая сажа, плазменная сажа, инверсионная сажа, известная из DE 19521565, Si-содержащие сорта сажи, известные из WO 98/45361 или DE 19613796, либо металлсодержащие сорта сажи, известные из WO 98/42778, сажа, получаемая электродуговым методом, а также сорта сажи, являющиеся побочными продуктами процессов химического производства.

Предлагаемый в изобретении углеродистый материал с органическими группами и/или иной углеродистый материал можно активировать проведением определенных предварительных реакций. В качестве примера таких реакций можно назвать реакции окисления. В качестве окислителей при этом могут использоваться, например, пероксодисульфат аммония, пероксид водорода, озон, кислород (в чистом виде либо в составе воздуха), бромат калия и/или перборат натрия.

Возможно далее применение углеродистых материалов, используемых в качестве армирующих наполнителей в каучуковых смесях. Возможно также применение различных сортов цветной сажи. Из числа других пригодных для применения углеродистых материалов можно назвать токопроводящую сажу, углеродистый материал для УФ-стабилизации, углеродистый материал, используемый в качестве наполнителя в других системах, помимо каучуковых, например, в битумах или пластмассах, или углеродистый материал, используемый в качестве восстановителя в металлургии.

Еще одним объектом изобретения является способ получения предлагаемого в нем углеродистого материала с органическими группами, отличающийся тем, что соответствующий исходный углеродистый материал подвергают взаимодействию с органическими соединениями общей формулы 1.

Такое взаимодействие углеродистого материала с органическим соединением общей формулы 1 осуществляют при этом без диазониевой соли, т.е. без ее использования или без ее образования во время реакции.

Органическое соединение общей формулы 1 можно наносить на углеродистый материал путем распылительной сушки дисперсии, содержащей исходный углеродистый материал и соединение общей формулы 1, путем примешивания или набрызгивания. Органическое соединение общей формулы 1 можно в виде порошка, расплава либо раствора наносить на углеродистый материал. Органическое соединение общей формулы 1 наиболее предпочтительно наносить на углеродистый материал в процессе его получения, добавляя при этом органическое соединение предпочтительно в том месте реактора, где преобладает требуемая для таких целей температура. Реакцию по модификации углеродистого материала предпочтительно проводить без использования растворителя, вместе с тем, однако, ее можно проводить и в растворителе, предпочтительно легколетучем органическом растворителе.

Указанную реакцию по модификации углеродистого материала можно проводить при температурах в интервале от -80 до +300°С, предпочтительно от 80 до 250°С. При модификации углеродистого материала непосредственно в процессе его получения диапазон температур может составлять от 250 до 1500°С. В качестве энергии при этом можно подводить механическую энергию, колебательную энергию, например ультразвук, либо энергию излучения, например микроволнового излучения, теплового излучения, оптического излучения, рентгеновского и электронного излучения. Реакцию по модификации углеродистого материала можно проводить в отсутствие или же в присутствии окислителя (например, воздуха, пероксида водорода, пероксидов, перборатов, персульфатов или озона).

Взаимодействие углеродистого материала с соединениями общей формулы 1 можно проводить при массовом соотношении между ними от 99,99:0,01 до 0,01:99,9. В предпочтительном варианте массовое соотношение между углеродистым материалом и используемым соединением общей формулы 1 должно лежать в пределах от 50:1 до 1:50.

Взаимодействие углеродистого материала с соединениями общей формулы 1 можно проводить при давлении от 1 мбара до 250 бар. Предпочтительно проводить это взаимодействие при давлении в интервале от 100 мбар до 50 бар.

Предлагаемые в изобретении углеродистые материалы с органическими группами могут применяться в качестве наполнителя, армирующего наполнителя, УФ-стабилизатора, токопроводящей сажи или пигмента. Предлагаемые в изобретении углеродистые материалы с органическими группами можно использовать в каучуковых системах, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах для ксерографии, лаках и красках, битумах, бетоне и других строительных материалах или бумаге. Кроме того, предлагаемые в изобретении углеродистые материалы с органическими группами могут применяться в качестве восстановителей в металлургии. Предлагаемые в изобретении углеродистые материалы с органическими группами могут применяться также для приготовления резиновых смесей, прежде всего при изготовлении шин.

Еще одним объектом изобретения является дисперсия, которая отличается тем, что она содержит предлагаемый в изобретении углеродистый материал с органическими группами и по меньшей мере один растворитель.

Органическую группу можно при этом подбирать с учетом особенностей конкретной дисперсионной среды. Так, в частности, модифицированные полярными органическими группами углеродистые материалы особенно пригодны для использования в полярных средах. Полярными средами могут служить растворители, такие, например, как спирты, кетоны, сложные эфиры, кислоты, амины, гликоли, простые эфиры гликоля либо галогенированные растворители, или же олигомеры, соответственно полимеры с полярными группами, такими, например, как карбонильные, сложноэфирные, амино-, карбоксильные и/или гидроксильные группы. Для применения в водных средах наиболее пригодны углеродистые материалы с такими органическими группами, как -SO3W, COOW или ОН, где W обозначает, например, Н, ионы щелочного металла или ионы аммония. Для применения в гидрофобных средах, таких как алифатические, ароматические, гетероалифатические и/или гетероароматические углеводороды, наиболее пригодны гидрофобно модифицированные углеродистые материалы с гидрофобными группами, такими как алкил, алкилоксигруппа, арил и/или гетарил. Для применения в средах, которые по своей полярности занимают промежуточное положение между относительно неполярными, гидрофобными средами и сильно полярными средами и в качестве примера которых можно назвать простые эфиры и/или смеси полярных и неполярных сред, наиболее пригодны специально подобранные модификации, например, с амино-, карбонильными или галогеновыми заместителями.

Предлагаемая в изобретении дисперсия дополнительно может содержать одну или несколько добавок, таких как биоциды, смачиватели, кетоны, гликоли, спирты или смеси указанных соединений. Эти добавки можно вводить в дисперсию с учетом ее конкретного назначения, и они могут представлять собой мономерные, олигомерные или полимерные соединения. Указанные добавки могут способствовать улучшению таких свойств дисперсии, как степень диспергирования, стойкость при хранении, морозостойкость, высыхаемость, способность к образованию пленки, способность к сшиванию и/или связывание с определенными подложками, такими как бумага, металл, стекло, полимеры, волокно, кожа, дерево, бетон или каучук.

Еще одним объектом изобретения является способ получения предлагаемой в нем дисперсии, отличающийся тем, что предлагаемый в изобретении углеродистый материал с органическими группами диспергируют в по меньшей мере одном растворителе с помощью бисерных мельниц, ультразвуковых аппаратов, гомогенизаторов высокого давления, микрофлуидизаторов, аппаратов роторно-статорного типа, например, гомогенизаторов типа Ultra-Turrах, или аналогичных аппаратов.

Предлагаемые в изобретении дисперсии могут применяться в каучуковых системах, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах для ксерографии, лаках и красках, в битумах, бетоне и других строительных материалах или бумаге.

Предлагаемые в изобретении дисперсии могут применяться для окрашивания и для защиты от УФ-излучения пластмасс, латексов, текстильных изделий, кожи, клеев, силиконов, бетона, строительных материалов, бумаги, волокон и земли или для придания соответствующим материалам антистатических свойств.

Преимущество предлагаемых в изобретении углеродистых материалов с органическими группами состоит в том, что

- полярно модифицированные углеродистые материалы (например, с SO3M-заместителями) обладают лучшей диспергируемостью в полярных системах, прежде всего в воде,

- неполярно модифицированные углеродистые материалы (например, с алкильными группами) обладают лучшей диспергируемостью в неполярных системах, таких, например, как масла,

- соответствующим образом модифицированные углеродистые материалы с полярными или стерически затрудненными группами электростатически, соответственно пространственно стабилизируются в системах без необходимости использовать при этом для стабилизации какие-либо дополнительные вспомогательные вещества, такие, например, как смачиватели,

- модифицированные предлагаемым в изобретении способом углеродистые материалы обладают более высокой стабильностью в дисперсиях и благодаря этому обладают лучшими колористическими характеристиками, такими как насыщенность цвета и наличие синеватого или голубоватого оттенка,

- широкие возможности по выбору гидрофильных заместителей позволяют более точно "настраивать" свойства модифицированных предлагаемым в изобретении способом углеродистых материалов под конкретные требования, определяемые их назначением (например, в технологии струйной печати придавать высокую оптическую плотность и уменьшать склонность к расплыванию краски, особенно черной по желтой),

- углеродистые материалы со связанными красителями имеют измененные цветовые тона,

- углеродистые материалы с остающимися реакционноспособными заместителями могут использоваться для связывания и сшивания в соответствующих системах (например, в каучуковых системах),

- модификация углеродистых материалов реакционноспособными группами позволяют связывать эти углеродистые материалы с полимером и

- углеродистые материалы можно при этом получать с минимальным образованием побочных продуктов, солей, кислот и минимальной влажностью.

Примеры

В качестве углеродистого материала в приведенных ниже примерах использовали сажу марки S 160. Сажа этой марки выпускается фирмой Degussa AG.

Определение значения pH

Значение pH определяли с помощью измерителя кислотности (pH-метра) типа CG 837 фирмы Schott. Измерения проводили на неразбавленной суспензии. С этой целью стеклянный электрод погружали в раствор и по истечении 5 мин считывали выдаваемое с поправкой на температуру значение pH.

Определение вязкости

Реологические свойства неразбавленной суспензии определяли ротационным методом с заданной скоростью сдвига с помощью реометра типа Physica Rheometer UDS 200. С этой целью температуру образца поддерживали на уровне 23°С. Значение вязкости считывали при скорости сдвига 1000 с-1.

Определение поверхностного натяжения

Динамическое и статическое поверхностное натяжение определяли с помощью тензиометра ВР2 фирмы Krüss (тензиометр для определения поверхностного натяжения по методу вращающейся капли) на образце, 5 температуру которого поддерживали на уровне 20°С. При определении динамического поверхностного натяжения конечное значение считывали при 15 мс, а при определении статического поверхностного натяжения конечное значение считывали при 3000 мс.

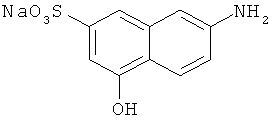

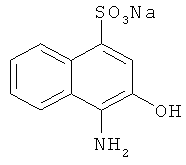

Пример 1. Модификация углеродистого материала 7-амино-4-гидрокси-2-нафталинсульфонатом натрия

4 г 7-амино-4-гидрокси-2-нафталинсульфоновой кислоты суспендируют в 150 мл воды, затем при перемешивании растворяют вместе с 0,67 г гидроксида натрия в 50 мл воды, добавляют 20 г сажи S 160, после чего растворитель отгоняют в вакууме и оставшуюся смесь нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч.

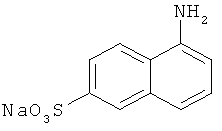

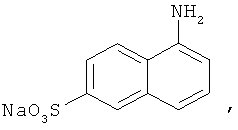

Пример 2. Модификация углеродистого материала в твердой фазе 5-амино-2-нафталинсульфонатом натрия

4 г 5-амино-2-нафталинсульфоната натрия смешивают с 20 г сажи S 160, по каплям добавляют 5 мл воды, все компоненты вновь перемешивают и затем нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч.

Пример 3. Модификация углеродистого материала 5-амино-2-нафталинсульфонатом натрия

4 г 5-амино-2-нафталинсульфоната натрия суспендируют в 150 мл воды, при перемешивании растворяют вместе с 0,72 г гидроксида натрия в 50 мл воды, добавляют 20 г сажи S 160, после чего растворитель отгоняют в вакууме и оставшуюся смесь нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч.

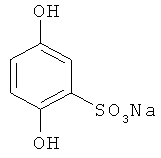

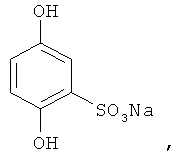

Пример 4. Модификация углеродистого материала гидрохинонсульфонатом натрия

4 г гидрохинонсульфоната натрия растворяют в 150 мл воды и в таком же количестве воды растворяют 4,5 г пероксодисульфата аммония, затем каждый из этих растворов последовательно добавляют к 20 г сажи S 160, после чего растворитель отгоняют в вакууме и оставшуюся смесь нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч. Модифицированную таким путем сажу промывают 300 мл воды и в завершение сушат при комнатной температуре.

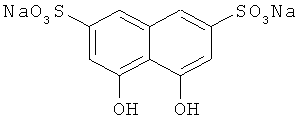

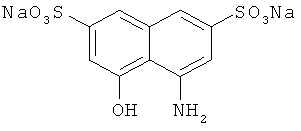

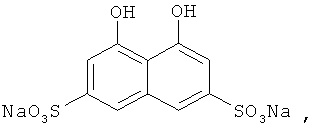

Пример 5. Модификация углеродистого материала 4,5-дигидрокси-2,7-нафталиндисульфонатом динатрия

4 г 4,5-дигидрокси-2,7-нафталиндисульфоната динатрия растворяют в 200 мл воды и добавляют к 20 г сажи S 160. Затем добавляют 10 мл 30%-ного пероксида водорода и растворитель отгоняют в вакууме. Оставшуюся смесь нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч. Модифицированную таким путем сажу промывают 300 мл воды и в завершение сушат при комнатной температуре.

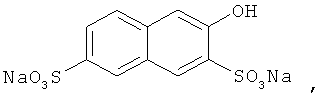

Пример 6. Модификация углеродистого материала в твердой фазе 4-амино-3-гидроксинафталинсульфонатом натрия

4 г 4-амино-3-гидроксинафталинсульфоната натрия смешивают с 20 г сажи S 160, затем по каплям добавляют 3 мл 30%-ного пероксида водорода, все компоненты вновь перемешивают, после чего образовавшуюся смесь нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч. Модифицированную таким путем сажу промывают 300 мл воды и в завершение сушат при комнатной температуре.

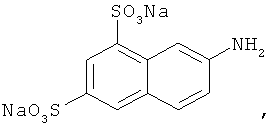

Пример 7. Модификация углеродистого материала 4-амино-5-гидрокси-2,7-нафталиндисульфонатом динатрия

4 г 4-амино-5-гидрокси-2,7-нафталиндисульфоната динатрия растворяют в 250 мл воды, добавляют к 20 г сажи S 160 и после этого растворитель удаляют в вакууме. Остаток смешивают с 2,7 г пероксодисульфата аммония и затем нагревают до 180°С с дальнейшей выдержкой при этой температуре в течение 4 ч. Модифицированную таким путем сажу промывают 300 мл воды и в завершение сушат при комнатной температуре.

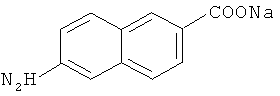

Пример 8. Модификация углеродистого материала Na-солью 6-амино-2-нафтолкарбоновой кислоты

4 г 6-амино-2-нафтолкарбоновой кислоты суспендируют в 200 мл воды, суспензию при перемешивании нейтрализуют раствором NaOH (из расчета 1 моль/л), доводя значение pH до 7,5, и растворяют. Затем добавляют 40 г сажи S 160, после чего растворитель отгоняют в вакууме и оставшуюся смесь нагревают до 200°С с дальнейшей выдержкой при этой температуре в течение 4 ч.

Пример 9. Дисперсия модифицированного углеродистого материала в воде

15 г полученного в примере 1 углеродистого материала с органическими группами размешивают в 85 мл воды и затем в течение 30 мин диспергируют с помощью аппарата Ultra Turrax при частоте вращения 5000 об/мин. Полученная суспензия остается стабильной без дополнительного добавления смачивателя.

Пример 10. Дисперсия модифицированного углеродистого материала в воде

15 г полученного в примере 2 углеродистого материала с органическими группами размешивают в 85 мл воды и затем в течение 30 мин диспергируют с помощью аппарата Ultra Turrax при частоте вращения 5000 об/мин. Полученная суспензия остается стабильной без дополнительного добавления смачивателя.

Пример 11. Дисперсия модифицированного углеродистого материала в воде

15 г полученного в примере 3 углеродистого материала с органическими группами размешивают в 85 мл воды и затем в течение 30 мин диспергируют с помощью аппарата Ultra Turrax при частоте вращения 5000 об/мин. Полученная суспензия остается стабильной без дополнительного добавления смачивателя.

Пример 12. Дисперсия модифицированного углеродистого материала в воде

15 г полученного в примере 4 углеродистого материала с органическими группами размешивают в 85 мл воды и затем в течение 30 мин диспергируют с помощью аппарата Ultra Turrax при частоте вращения 5000 об/мин. Полученная суспензия остается стабильной без дополнительного добавления смачивателя.

Пример 13. Дисперсия модифицированного углеродистого материала в воде

15 г полученного в примере 8 углеродистого материала с органическими группами размешивают в 85 мл воды и затем в течение 30 мин диспергируют с помощью аппарата Ultra Turrax при частоте вращения 5000 об/мин. Полученная суспензия остается стабильной без дополнительного добавления смачивателя.

Изобретение может быть использовано в химической промышленности. Модифицированный углеродистый материал с органическими группами получен взаимодействием исходного углеродистого материала, представляющего собой сажу, графитовый порошок, графитированное волокно, углеродное волокно, углеродные фибриллы, углеродные нанотрубочки, углеродную ткань, стекловидные углеродные продукты, активированный уголь или фуллерены, с органическими соединениями. Взаимодействие углеродистого материала с органическими соединениями осуществляют без использования или образования во время реакции солей диазония. Полученные углеродистые материалы могут применяться в каучуковых системах, в производстве пластмасс, печатных красок, чернил, красок для струйной печати, тонеров для ксерографии, лаков, бумаги, битумов, бетона или других строительных материалов, или в качестве восстановителей в металлургии. Изобретение позволяет улучшить показатели вязкости и поверхностного натяжения дисперсий сажи, уменьшить образование побочных продуктов. 8 н. и 2 з.п. ф-лы.

1. Углеродистый материал с органическими группами, отличающийся тем, что он получен взаимодействием соответствующего исходного углеродистого материала с органическими соединениями, выбранными из группы, включающей

либо с К или N(R9)4 в качестве противоиона, где R9 обозначает Н, алкил, арил или алкил либо арил с функциональными группами.

либо с К или N(R9)4 в качестве противоиона, где R9 обозначает Н, алкил, арил или алкил либо арил с функциональными группами.

2. Углеродистый материал с органическими группами по п.1, отличающийся тем, что он представляет собой сажу, графитовый порошок, графитированное волокно, углеродное волокно, углеродные фибриллы, углеродные нанотрубочки, углеродную ткань, стекловидные углеродные продукты, активированный уголь или фуллерены.

3. Способ получения углеродистого материала с органическими группами по п.1 или 2, отличающийся тем, что исходный углеродистый материал подвергают взаимодействию с органическими соединениями, выбранными из группы, включающей

либо с К или N(R9)4 в качестве противоиона, где R9 обозначает Н, алкил, арил или алкил либо арил с функциональными группами.

либо с К или N(R9)4 в качестве противоиона, где R9 обозначает Н, алкил, арил или алкил либо арил с функциональными группами.

4. Применение углеродистого материала по п.1 или 2 в каучуковых системах, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах для ксерографии, лаках, красках, битумах, бетоне или других строительных материалах, бумаге или в качестве восстановителей в металлургии.

5. Дисперсия, отличающаяся тем, что она содержит углеродистый материал с органическими группами по п.1 или 2 и по меньшей мере один растворитель.

6. Дисперсия по п.5, отличающаяся тем, что она дополнительно содержит добавки, выбранные из группы, включающей биоциды, смачиватели, кетоны, гликоли, спирты или смеси указанных соединений.

7. Способ получения дисперсии по п.5, отличающийся тем, что углеродистый материал с органическими группами диспергируют в по меньшей мере одном растворителе с помощью бисерных мельниц, ультразвуковых аппаратов, гомогенизаторов высокого давления, микрофлуидизаторов, аппаратов роторно-статорного типа.

8. Применение дисперсии по п.5 в каучуковых системах, пластмассах, печатных красках, чернилах, красках для струйной печати, тонерах для ксерографии, лаках и красках, в битумах, бетоне и других строительных материалах или бумаге.

9. Применение дисперсии по п.5 для окрашивания и для защиты от УФ-излучения пластмасс, латексов, текстильных изделий, кожи, клеев, силиконов, бетона, строительных материалов, бумаги, волокон и земли.

10. Применение дисперсии по п.5 для придания материалам антистатических свойств.

| JP 2000212468 A, 02.08.2000 | |||

| НЕВОДНЫЕ ПЕЧАТНЫЕ КРАСКИ И ПОКРЫТИЯ, СОДЕРЖАЩИЕ ПРОДУКТЫ ИЗ УГЛЕРОДА | 1995 |

|

RU2173327C2 |

| ФУНКЦИОНАЛИЗОВАННЫЕ НАНОТРУБКИ | 1997 |

|

RU2200562C2 |

| WO 9618690 A1, 20.06.1996 | |||

| WO 2004046256 A1, 03.06.2004 | |||

| САЖА, ПОДВЕРГНУТАЯ ВЗАИМОДЕЙСТВИЮ С ДИАЗОНИЕВЫМИ СОЛЯМИ, И ПРОДУКТЫ | 1995 |

|

RU2211230C2 |

Авторы

Даты

2011-06-20—Публикация

2006-08-03—Подача