Изобретение относится к области станкостроения, а именно к устройствам для намотки проволоки - для получения спиральных пружин различной конфигурации (не только круглой формы).

Известно устройство для намотки спиральных пружин, содержащее технологическую оправку, три стойки, прикрепленные к станине, электродвигатель, расположенный внутри отверстия первой стойки, вал которого через муфту соединен с валом, закрепленным в подшипниках, установленных в первом отверстии второй стойки, катушку с проволокой, проходящей через направляющие валки к фасонной оправке [1].

К недостаткам прототипа относится то, что намотка пружины на этих устройствах осуществляется на фасонную оправку с помощью укладчика. Форма и размеры оправки соответствуют внутренним размерам пружины.

Недостаток этих устройств состоит в том, что:

- длина этой оправки ограничена жесткостью и протяженностью самого устройства;

- после каждого цикла намотки требуется удалять изготовленный отрезок пружины и закреплять конец проволоки для намотки следующего отрезка;

- снятый отрезок пружины раскручивается вследствие упругой остаточной деформации проволоки, при этом меняются геометрические параметры пружины, скорректировать которые путем изменения размеров оправки как при навивке цилиндрических пружин не представляется возможным.

Перечисленные недостатки усложняют конструкцию устройства (привод каретки укладчика), ограничивают длину наматываемой пружины.

Отличием предложенного технического решения является то, что оно содержит кулачковую шайбу с двумя диаметрально расположенными выступами, толкатель с роликом на одном конце и подвижный центр, прикрепленный к третьей стойке, второй конец вала, закрепленного в подшипниках, соединен с фасонной оправкой, во внутреннее отверстие которой помещен один конец технологической оправки, вторым концом контактирующей с подвижным центром, на фасонную оправку надета кулачковая шайба с двумя диаметрально расположенными выступами, обращенная двумя выступами к ролику толкателя, помещенного во второе отверстие второй стойки, а направляющие валки неподвижно прикреплены к станине.

Это позволяет:

- упростить конструкцию намоточного узла устройства, исключив привод каретки укладчика;

- увеличить длину наматываемой пружины (практически сделать ее бесконечной);

- обеспечить возможность использования технологической оправки, предотвращающей разматывание пружины после схода с фасонной оправки;

- автоматизировать процесс намотки и сделать его практически непрерывным.

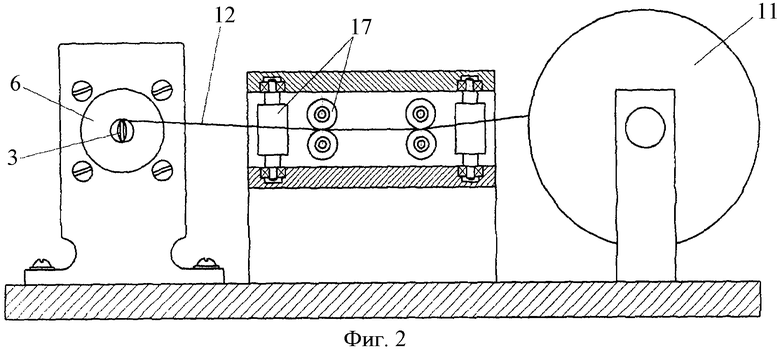

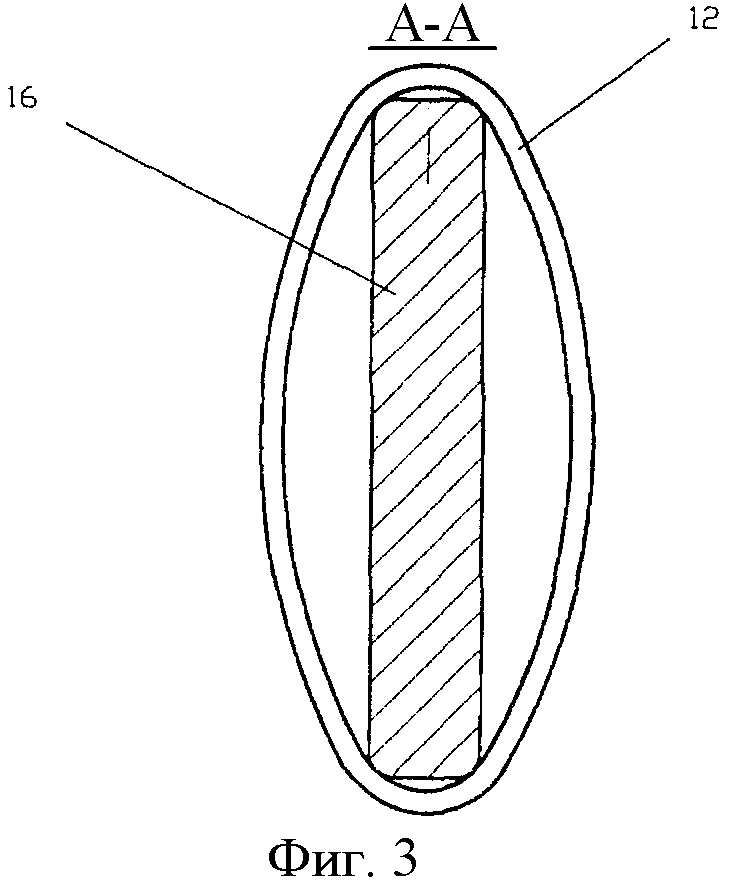

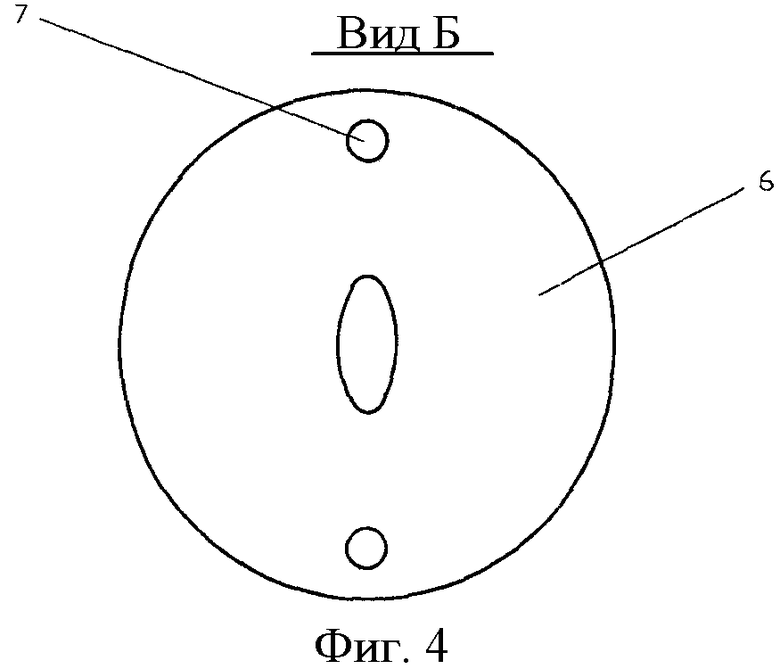

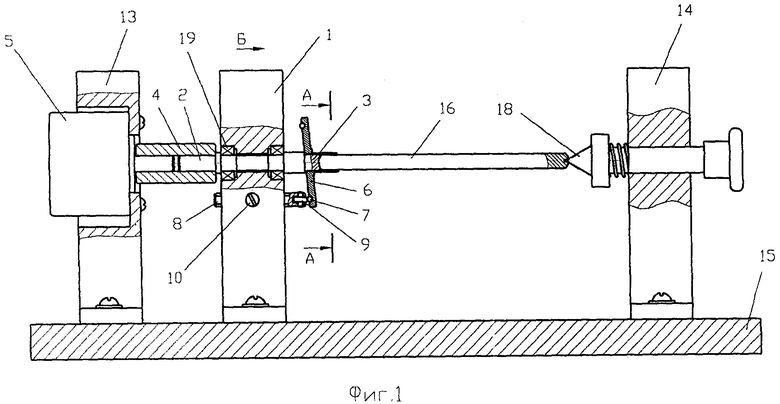

Изобретение поясняется фигурами, на которых изображено: на фиг.1 - общий вид устройства для намотки, на фиг.2 - устройство подачи проволоки, на фиг.3 - вид по сечению А-А на фиг.1, на фиг.4 - вид по стрелке В на кулачковую шайбу по фиг.1.

На фигурах приняты следующие обозначения:

1 - вторая стойка,

2 - вал,

3 - фасонная оправка,

4 - муфта,

5 - двигатель,

6 - кулачковая шайба,

7 - выступы,

8 - шток толкателя,

9 - ролик толкателя,

10 - стопорный винт,

11 - катушка с проволокой,

12 - проволока,

13 - первая стойка,

14 - третья стойка,

15 - станина,

16 - технологическая оправка,

17 - направляющие ролики,

18 - подвижной центр,

19 - подшипники,

20 - стопорный винт.

В конструкцию устройства входит станина 15, на которой закреплены первая стойка 13, вторая стойка 1 и третья стойка 14. Вал 2 закреплен в подшипниках 19 второй стойки 1. На одном конце вала 2 размещена фасонная оправка 3 (например, овальной формы), а на другом - муфта 4, которая служит для соединения с валом двигателя 5. На фасонной оправке 3 надета кулачковая шайба 6 с двумя диаметрально расположенными выступами 7. Отверстие в кулачковой шайбе 6 больше размеров фасонной оправки 3 настолько, чтобы обеспечить возможность отклонения кулачковой шайбы 6 от ее вертикального положения. Ниже под валом 2 во второй стойке 1 подвижно размещен шток толкателя 8 с роликом толкателя 9. Положение штока толкателя 8 в отверстии одновременно фиксирует угловое положение штока толкателя 8 благодаря лыске или пазу, расположенным вдоль штока (на фиг.1 не показаны). Катушка 11 с проволокой 12 подвижно размещена в корпусе размоточного устройства (на фиг.1 не показана). Проволока 12 проходит через направляющие ролики 17 и попадает на фасонную оправку 3, при этом плотно прилегая к кулачковой шайбе 6, находящейся в вертикальном положении. Технологическая оправка 16 зажата между фасонной оправкой 3 и подпружиненным подвижным центром 18.

При включении двигателя 5 фасонная оправка 3 начинает вращаться и наматывать проволоку 12. Через каждую половину оборота фасонной оправки 3 выступы 7 ударяются о ролик толкателя 9 и смещают нижнюю часть кулачковой шайбы 6. Шток толкателя 8 зафиксирован винтом 10 в таком положении, при котором смещение кулачковой шайбы 6 равно величине диаметра проволоки 12. Когда плотно намотанные витки достигнут торцевой поверхности кулачковой шайбы 6, она при каждом взаимодействии с толкателем ролика 9 сдвигает витки намотанной пружины на величину диаметра проволоки 12, освобождая место для следующего витка в верхней части фасонной оправки 3. Постепенно витки навитой пружины начинают сдвигаться на технологическую оправку 16.

Когда технологическая оправка 16 заполнится витками в месте сопряжения технологической оправки 16 и фасонной оправки 3, проволока отсекается специальным устройством (на чертежах не показано) и технологическая оправка 16 с навитым отрезком пружины удаляется и заменяется новой. При ручном режиме использования устройства двигатель 5 останавливается на некоторое время для разрыва проволоки и замены технологической оправки. В автоматическом режиме процесс осуществляется непрерывно. При этом необходимо только пополнять магазин для технологических оправок 16. В этом и другом случае проволока заправляется только один раз, и устройство может работать непрерывно, пока не закончится проволока 12 на катушке 11.

Изобретательский уровень предложенного устройства подтверждается отличительной частью формулы изобретения.

Технический результат от использования устройства для намотки спиральных пружин заключается в том, что оно позволяет упростить конструкцию по сравнению с устройством-прототипом, увеличить длину пружины, предотвратить разматывание пружины после изготовления, автоматизировать процесс намотки.

Источники информации

1. Патент России №1472167, кл. B21F 3/04 от 10.07.81 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства магнитопроволочных спиралей | 2021 |

|

RU2780324C1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТА АРМАТУРНОГО КАРКАСА ЗАДАННОГО ПРОФИЛЯ | 2010 |

|

RU2445184C1 |

| Автомат для гибки проволоки | 1989 |

|

SU1664444A1 |

| Автомат для отрезки и гибки проволочных деталей | 1979 |

|

SU874246A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН с ДВУМЯ ВЕТВЯМИ ПРОТИВОПОЛОЖНОГО НАПРАВЛЕНИЯ | 1971 |

|

SU424644A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ПРУЖИН | 2016 |

|

RU2628722C1 |

| ЛИНИЯ НАМОТКИ КАТУШЕК РЕЛЕ | 2004 |

|

RU2262479C1 |

| ИНВАЛИДНАЯ КОЛЯСКА С ЭЛЕКТРОМЕХАНИЧЕСКИМ ПРИВОДОМ | 1991 |

|

RU2085166C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МАТРАЦЕВ И КАРКАСНЫХ ПРУЖИН | 1994 |

|

RU2126307C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ПРОВОЛОКИ | 1992 |

|

RU2093293C1 |

Изобретение относится к области обработки материалов давлением и может быть использовано при изготовлении спиральных пружин. Устройство содержит технологическую оправку, три стойки, прикрепленные к станине, электродвигатель, расположенный внутри отверстия первой стойки, вал которого через муфту соединен с валом, установленным в первом отверстии второй стойки посредством подшипников, катушку с проволокой, проходящей через направляющие валки к фасонной оправке, а также кулачковую шайбу с двумя диаметрально расположенными выступами, толкатель с роликом на одном конце и подвижный центр, прикрепленный к третьей стойке. Второй конец упомянутого вала соединен с фасонной оправкой, во внутреннее отверстие которой помещен один конец технологической оправки, вторым концом контактирующей с подвижным центром. На фасонную оправку надета упомянутая кулачковая шайба, повернутая своими двумя выступами к ролику толкателя, помещенного во второе отверстие второй стойки. Направляющие валки неподвижно прикреплены к станине устройства. Обеспечивается намотка спиральных пружин без перерыва в течение неограниченного промежутка времени. 4 ил.

Устройство для намотки спиральных пружин, содержащее технологическую оправку, три стойки, прикрепленные к станине, электродвигатель, расположенный внутри отверстия первой стойки, вал которого через муфту соединен с валом, закрепленным в подшипниках, установленных в первом отверстии второй стойки, катушку с проволокой, проходящей через направляющие валки к фасонной оправке, отличающееся тем, что оно содержит кулачковую шайбу с двумя диаметрально расположенными выступами, толкатель с роликом на одном конце и подвижный центр, прикрепленный к третьей стойке, второй конец вала, закрепленного в подшипниках, соединен с фасонной оправкой, во внутреннее отверстие которой помещен один конец технологической оправки, вторым концом контактирующей с подвижным центром, причем на фасонную оправку надета кулачковая шайба с двумя диаметрально расположенными выступами, повернутая двумя выступами к ролику толкателя, помещенного во второе отверстие второй стойки, а направляющие валки неподвижно прикреплены к станине.

| Автомат для изготовления пружин | 1981 |

|

SU1472167A1 |

| Устройство для изготовления цилиндрических спиральных пружин | 1986 |

|

SU1319987A1 |

| Автомат для навивки пружин | 1990 |

|

SU1818168A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| DE 4417524 A1, 23.11.1995. | |||

Авторы

Даты

2011-06-27—Публикация

2009-05-22—Подача