креплена передняя часть 8 оправки 9, Задняя часть 24 оправки 9 прикреплена к держателю 23, установленному в подшипниковом узле в каретке 10 суппорта 3. Каретка 10 через смонтированные в ней ролики опирается на фартук 1I суппорта 3 и имеет продольное перемещение как относительно фартука с возможностью фиксации затяжкой рукоятками 18 болтов 19, так и относительно станины 1 с возможностью фиксации через стойку 46. Суппорт относительно станины 1 имеет ручной, через рейку 14, или механический привод от ходового винта 12 через ходовую гайку 13. На поверх

Изобретение относится к устройствам для изтотовления цилиндрических спиральных пружин, применяемых в системах рессорного подвешивания транспортных средств, в частности для изготовления пружин, имеющих чередующиеся между собой витки двух разных диаметров.

Цель изобретения - расширение технических возможностей за счет изготовления пружин с чередующимися между собой витками двух разных диаметров .

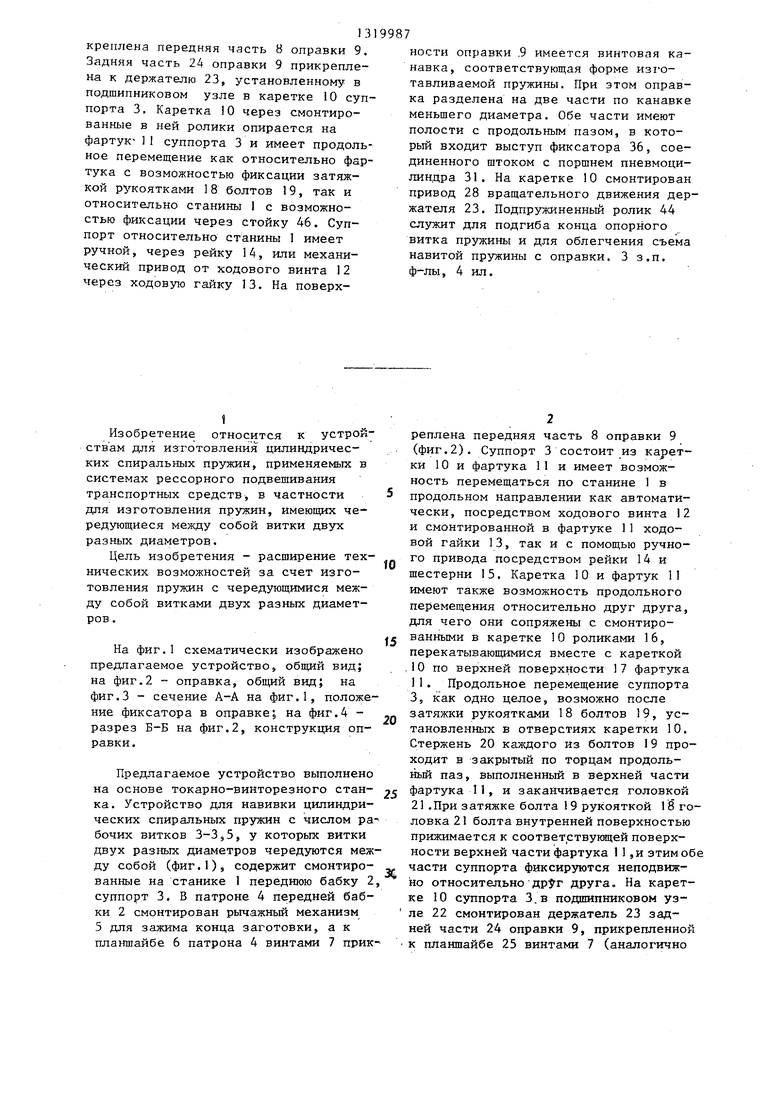

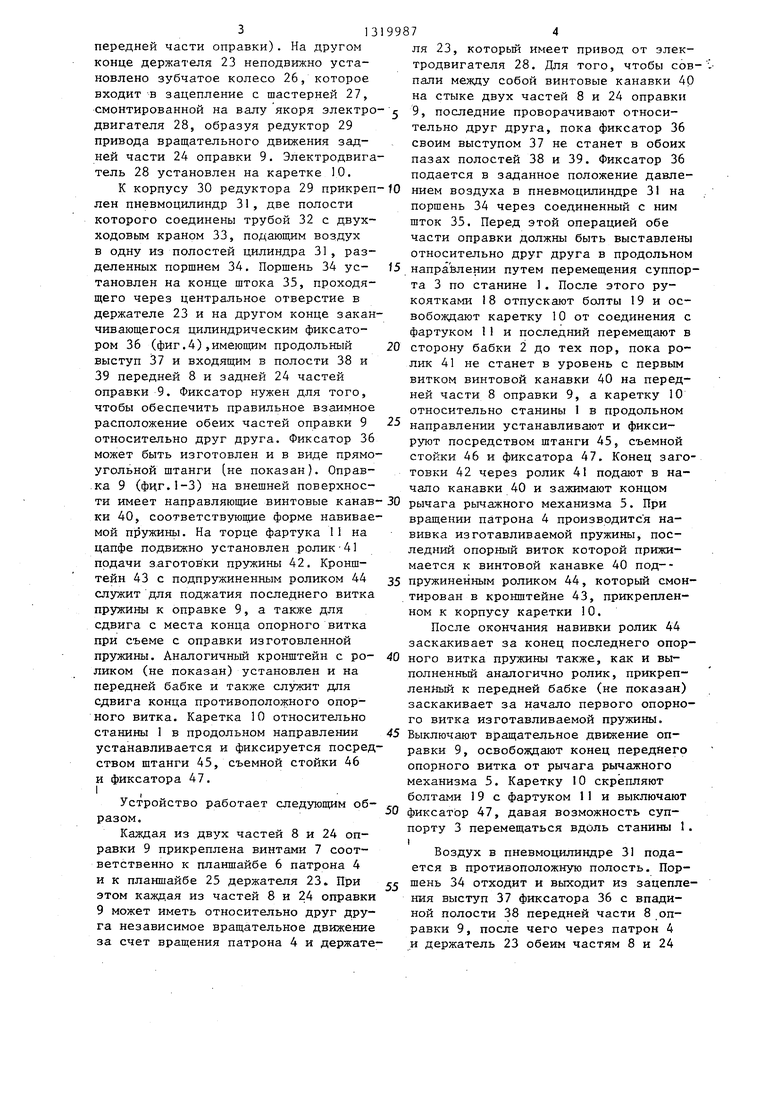

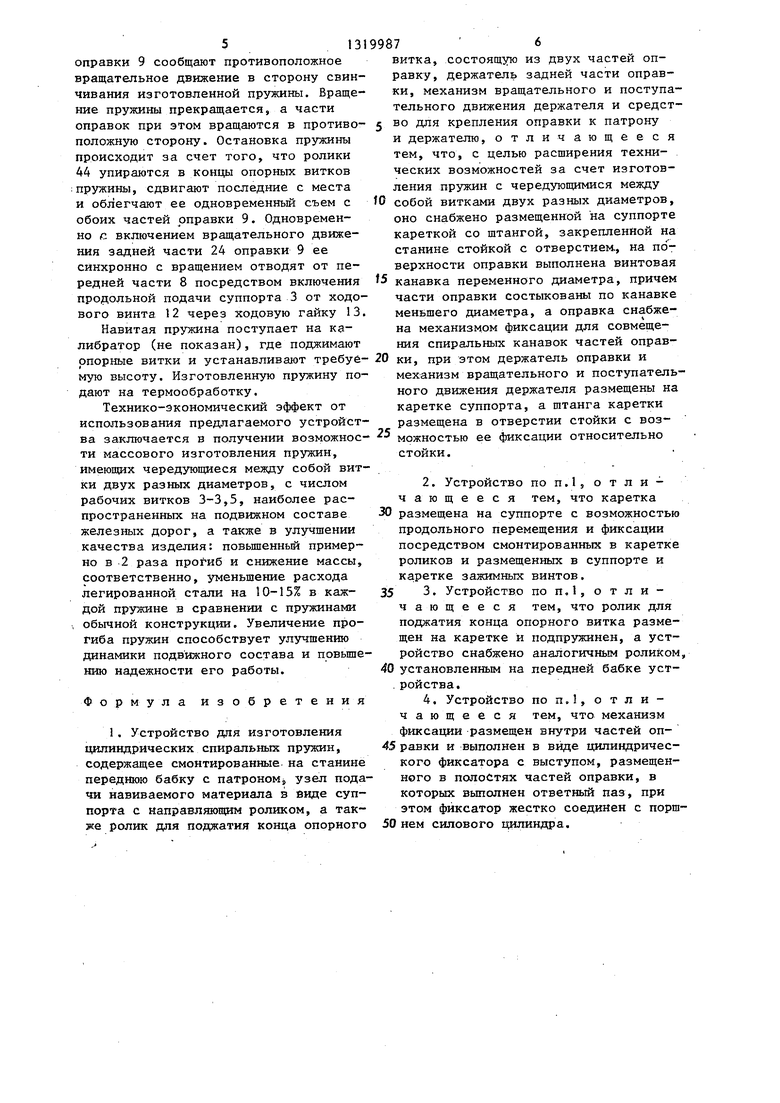

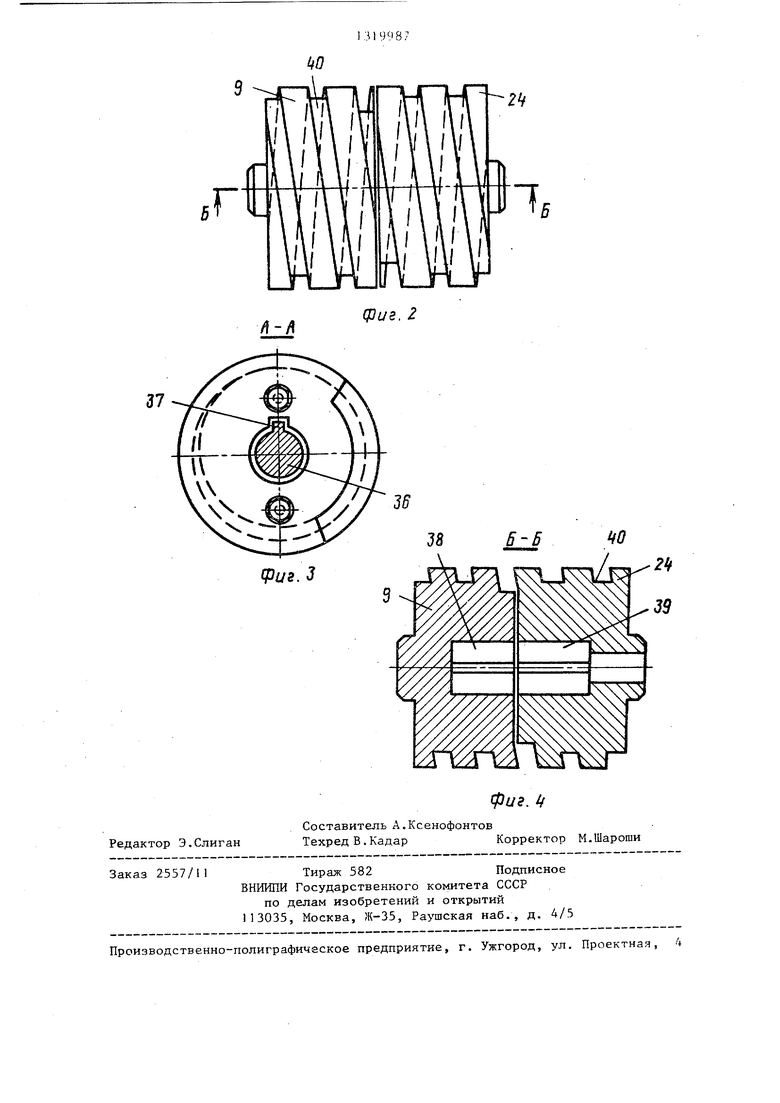

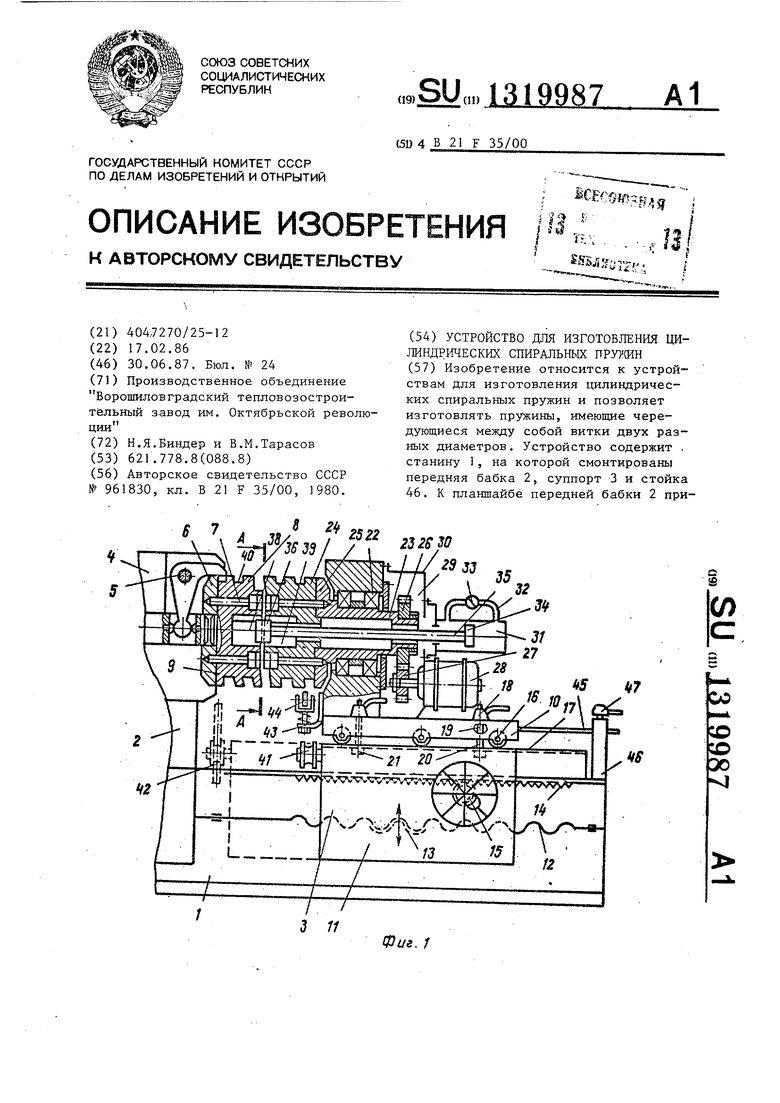

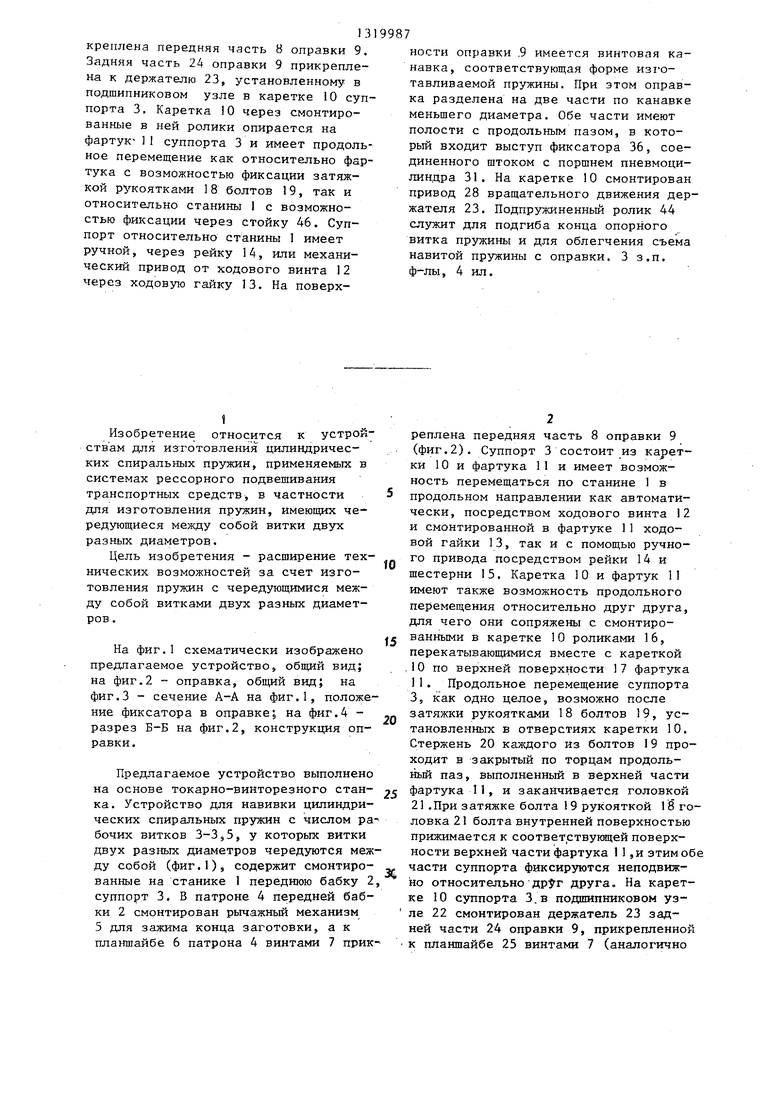

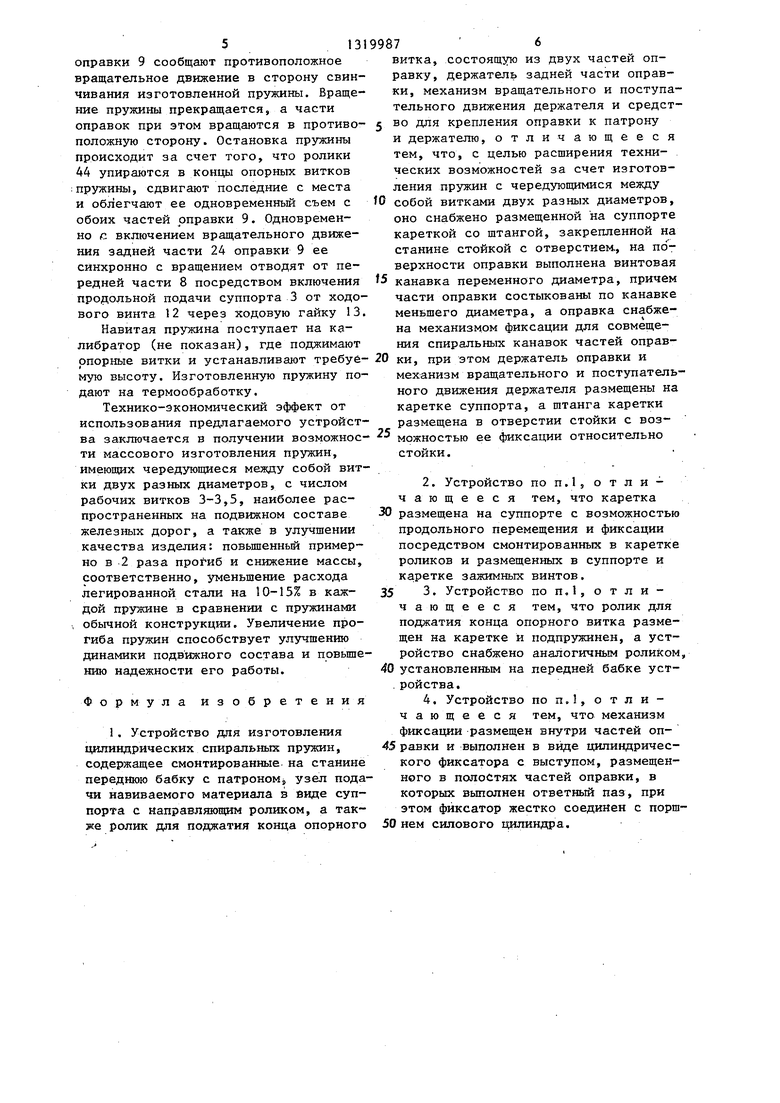

На фиг.1 схематически изображено предлагаемое устройство, общий вид; на фиг.2 оправка, общий вид; на фиг.З - сечение А-А на фиг.1, положение фиксатора в оправке; на фиг.4 - разрез Б-Б на фиг.2, конструкция оправки.

Предлагаемое устройство выполнено на основе токарно-винторезного стан- ка. Устройство для навивки цилиндрических спиральных пружин с числом ра бочих витков 3-3,5, у которых витки двух разных диаметров чередуются между собой (фиг.1), содержит смонтиро- ванные на станике 1 переднюю бабку 2 суппорт 3. В патроне 4 передней бабки 2 смонтирован рычажный механизм 5 для зажима конца заготовки, а к планшайбе 6 патрона 4 винтами 7 прикности оправки .9 имеется винтовая канавка, соответствующая форме изготавливаемой пружины. При этом оправка разделена на две части по канавке меньшего диаметра. Обе части имеют полости с продольным пазом, в который входит выступ фиксатора 36, соединенного штоком с поршнем пневмоци- линдра 31. На каретке 10 смонтирован привод 28 вращательного движения держателя 23. Подпружиненный ролик 44 служит для подгиба конца опорного витка пружины и для облегчения съема навитой пружины с оправки. 3 з.п. ф-лы, 4 ил.

0

5

5 ,

реплена передняя часть 8 оправки 9 (фиг.2). Суппорт 3 состоит из каретки 10 и фартука 11 и имеет возможность перемещаться по станине 1 в продольном направлении как автоматически, посредством ходового винта 12 и смонтированной в фартуке 11 ходовой гайки 13, так и с помощью ручного привода посредством рейки 14 и шестерни 15. Каретка 1 О и фартук 11 имеют также возможность продольного перемещения относительно друг друга, для чего они сопряжены с смонтированными в каретке 10 роликами 16, перекатывающимися вместе с кареткой , 10 по верхней поверхности 17 фартука 11. Продольное перемещение суппорта 3, как одно целое, возможно после затяжки рукоятками 18 болтов 19, установленных в отверстиях каретки 10. Стержень 20 каждого из болтов 19 проходит в закрытый по торцам продольный паз, выполненный в верхней части фартука 11, и заканчивается головкой 21 .При затяжке болта 19 рукояткой 18 головка 21 болта внутренней поверхностью прижимается к соответствукнцей поверхности верхней части фартука 1 1 ,и этим обе части суппорта фиксируются неподвижно относительно друга. На каретке JO суппорта З.в подшипниковом узле 22 смонтирован держатель 23 задней части 24 оправки 9, прикрепленной к планшайбе 25 винтами 7 (аналогично

313

передней части оправки). На другом конце держателя 23 неподвижно установлено зубчатое колесо 26, которое входит в зацепление с шастерней 27, смонтированной на валу якоря электродвигателя 28, образуя редуктор 29 привода вращательного движения задней части 24 оправки 9. Электродвигатель 28 установлен на каретке 10.

К корпусу 30 редуктора 29 прикреплен пневмоцилиндр 31, две полости которого соединены трубой 32 с двухходовым краном 33, подающим воздух в одну из полостей цилиндра 31, разделенных поршнем 34, Поршень 34 установлен на конце штока 35, проходящего через центральное отверстие в держателе 23 и на другом конце заканчивающегося цилиндрическим фиксатором 36 (фиг.4) ,имеюш 1м продольный выступ 37 и входяш:им в полости 38 и 39 передней 8 и задней 24 частей оправки 9. Фиксатор нужен для того, чтобы обеспечить правильное взаимное расположение обеих частей оправки 9 относительно друг друга. Фиксатор 36 может быть изготовлен и в виде прямоугольной штанги не показан). Оправ- -ка 9 (фнг.1-3) на внешней поверхности имеет направляющие винтовые канавки 40, соответствующие форме навиваемой пружины. На торце фартука 11 на цапфе подвижно установлен ролик41 подачи заготов ки пружины 42. Кронштейн 43 с подпружиненным роликом 44 служит для поджатия последнего витка пружины к оправке 9, а таюке для сдвига с места конца опорного витка при съеме с оправки изготовленной пружины. Аналогичный кронштейн с роликом (не показан) установлен и на передней бабке и также служит для сдвига конца противоположного опорного витка. Каретка 10 относительно станины 1 в продольном направлении устанавливается и фиксируется посредством штанги 45, съемной стойки 46 и фиксатора 47.

I

Устройство работает следующим образом.

Каждая из двух частей 8 и 24 оправки 9 прикреплена винтами 7 соответственно к планшайбе 6 патрона 4 и к планшайбе 25 держателя 23. При этом каждая из частей 8 и 24 оправки 9 может иметь относительно друг друга независимое вращательное движение за счет вращения патрона 4 и держате74

ля 23, который имеет привод от электродвигателя 28. Для того, чтобы совпали между собой винтовые канавки 40 на стыке двух частей 8 и 24 оправки 9, последние проворачивают относительно друг друга, пока фиксатор 36 своим выступом 37 не станет в обоих пазах полостей 38 и 39. Фиксатор 36 подается в заданное положение давлением воздуха в пневмоцилиндре 31 на поршень 34 через соединенный с ним шток 35. Перед этой операцией обе части оправки должны быть выставлены относительно друг друга в продольном

направлении путем перемещения суппорта 3 по станине 1. После этого рукоятками 18 отпускают болты 19 и освобождают каретку 10 от соединения с фартуком 11 и последний перемещают в

сторону бабки 2 до тех пор, пока ролик 41 не станет в уровень с первым витком винтовой канавки 40 на передней части 8 оправки 9, а каретку 10 относительно станины 1 в продольном

направлении устанавливают и фиксируют посредством штанги 45, съемной стойки 46 и фиксатора 47. Конец заготовки 42 через ролик 41 подают в начало канавки 40 и зажимают концом

рычага рычажного механизма 5. При вращении патрона 4 производится навивка изготавливаемой пружины, последний опорный виток которой прижимается к винтовой канавке 40 под-пружиненным роликом 44, который смонтирован в кронштейне 43, прикрепленном к корпусу каретки 10.

После окончания навивки ролик 44 заскакивает за конец последнего опорного витка пружины также, как и выполненный аналогично ролик, прикрепленный к передней бабке (не показан) заскакивает за начало первого опорного витка изготавливаемой пружины.

Выключают вращательное движение оправки 9, освобождают конец переднего опорного витка от рычага рычажного механизма 5. Каретку 10 скрепляют болтами 19 с фартуком 11 и выключают

фиксатор 47, давая возможность суппорту 3 перемещаться вдоль станины 1. I

Воздух в пневмоцилиндре 31 подается в противоположную полость. Поршень 34 отходит и выходит из зацепления выступ 37 фиксатора 36 с впадиной полости 38 передней части 8 оправки 9, после чего через патрон 4 и держатель 23 обеим частям 8 и 24

513

оправки 9 сообщают противоположное вращательное движение в сторону свинчивания изготовленной пружины. Вращение пружины прекращается, а части оправок при этом вращаются в противоположную сторону. Остановка пружины происходит за счет того, что ролики 44 упираются в концы опорньпс витков :пружины, сдвигают последние с места и облегчают ее одновременный съем с обоих частей оправки 9. Одновременно с включением вращательного движения задней части 24 оправки 9 ее синхронно с вращением отводят от передней части 8 посредством включения продольной подачи суппорта 3 от ходового винта 12 через ходовую гайку 13

Навитая пружина поступает на калибратор (не показан), где поджимают опорные витки и устанавливают требуемую высоту. Изготовленную пружину подают на термообработку.

Технико-экономический эффект от использования предлагаемого устройства заключается в получении возможности массового изготовления пружин, имеющих чередующиеся между собой витки двух разных диаметров, с числом рабочих витков 3-3,5, наиболее распространенных на подвижном составе железных дорог, а также в улучшении качества изделия: повьшенньй примерно в 2 раза прогиб и снижение массы, соответственно, уменьшение расхода легированной стали на 10-15% в каждой пружине в сравнении с пружинами обычной конструкции. Увеличение прогиба пружин способствует улучшению динамики подв ижного состава и првьше нию надежности его работы.

Формула изобретения

1. Устройство для изготовления цилиндрических спиральных пружин, содержащее смонтированные на станине переднюю бабку с патроном, узел подачи навиваемого материала в виде суппорта с направляющим роликом, а также ролик для поджатия конца опорного

987 6

витка, состоящую из двух частей оправку, держатель задней части оправки, механизм вращательного и поступательного движения держателя и средство для крепления оправки к патрону и держателю, отличающееся тем, что, с целью расширения технических возможностей за счет изготовления пружин с чередующимися между

О собой витками двух разных диаметров, оно снабжено размещенной на суппорте кареткой со штангой, закрепленной на станине стойкой с отверстием., на верхности оправки выполнена винтовая

5 канавка переменного диаметра, причем части оправки состыкованы по канавке меньшего диаметра, а оправка снабжена механизмом фиксации для совмещения спиральных канавок частей оправ0 ки, при этом держатель оправки и

механизм вращательного и поступательного движения держателя размещены на каретке суппорта, а штанга каретки размещена в отверстии стойки с воз можностью ее фиксации относительно стойки.

2. Устройство non.l, отличающееся тем, что каретка

размещена на суппорте с возможностью продольного перемещения и фиксации посредством смонтированных в каретке роликов и размещенных в суппорте и каретке зажимных винтов.

35 3. Устройство по п,1, о т л и - чающееся тем, что ролик для поджатия конца опорного витка размещен на каретке и подпружинен, а устройство снабжено аналогичньм роликом,

40 установленным на передней бабке уст- . ройства.

4, Устройство по п.1, отличающееся тем, что механизм фиксации размещен внутри частей оп45 равки и выполнен в виде цилиндрического фиксатора с выступом, размещенного в полостях частей оправки, в которых выполнен ответньй паз, при этом фиксатор жестко соединен с порш50 нем силового цилиндра.

Zfi

Л-Л

сриг, г

Редактор Э.Слиган

Составитель А.Ксенофонтов

Техред В. КадарКорректор М.Шароши

Заказ 2557/il

Тираж 582Подписное

ВНИИПИ Государственкого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ СПИРАЛЕЙ ДЛЯ ЭЛЕКТРОДОВ КАРДИОСТИМУЛЯЦИИ | 2003 |

|

RU2243845C1 |

| КОМПЛЕКС ДЛЯ ОБРАБОТКИ РАДИУСНЫХ ПОВЕРХНОСТЕЙ КРУПНОГАБАРИТНЫХ ЛИСТОВЫХ ЗАГОТОВОК | 2007 |

|

RU2360770C2 |

| Устройство для навивки пружин | 1980 |

|

SU961830A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| СТАНОК ДЛЯ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1997 |

|

RU2124431C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ КАНАВОК ДЛЯВВОДА ШАРИКОВ В КОЛЬЦАХ ШАРИКОВЫХПОДШИПНИКОВ12 | 1971 |

|

SU428925A1 |

| Устройство для намотки ленточного эластичного материала на оправку | 1984 |

|

SU1142402A1 |

Изобретение относится к устройствам для изготовления цилиндрических спиральных пружин и позволяет изготовлять пружины, имеющие чередующиеся между собой витки двух разных диаметров. Устройство содержит . станиьгу 1 , на которой смонтированы передняя бабка 2, суппорт 3 и стойка 46. К планшайбе передней бабки 2 при11 f 23 2 f SO , 32 3Jf a & (Л CAd CO x 30 Фиг. 1

| Устройство для навивки пружин | 1980 |

|

SU961830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1986-02-17—Подача