Изобретение относится к способу и устройству для складывания в стопу плитообразных изоляционных материалов из минеральных волокон, в частности из каменных волокон и/или минеральных волокон, в котором несколько плит из изоляционного материала расположены с прилеганием друг к другу своими большими поверхностями, причем эти поверхности плит из изоляционного материала расположены в стопе вертикально.

Изоляционные материалы из минеральной шерсти состоят из стеклообразно застывших минеральных волокон, соединенных друг с другом, в принципе, точечно посредством незначительного количества связующего вещества, преимущественно термореактивно затвердевающего полимерного материала. Минеральные волокна добывают из расплава, расщепляемого на волокна в дефибраторе. При изготовлении таких изоляционных материалов следует минимизировать долю органической субстанции для достижения, по возможности, классификации стройматериала как «Негорючий согласно германскому промышленному стандарту DIN 4101, часть 1». С другой стороны, необходимо сохранять эластичные и одновременно упругие свойства отдельных минеральных волокон внутри изоляционного материала. Нижнюю границу содержания вяжущего вещества определяют требуемыми для использования и обработки свойствами материала, такими как, например, прочность на сжатие и прочность на разрыв. Для гидрофобирования волокнистой массы дополнительно добавляют импрегнирующие средства массой примерно от 0,1 до 0,4 масс.%. Стандартно различают изоляционные материалы из стекловаты и минеральной ваты. Волокна стекловаты изготавливают из силикатных расплавов с относительно высоким содержанием щелочи, при необходимости также с оксидами бора, таким образом, что расплав направляют насквозь через тонкие отверстия в стенке вращающегося элемента. При этом возникают относительно длинные и гладкие минеральные волокна, которые снабжаются связующими веществами и импрегнирующими средствами и падают на воздухопроницаемую конвейерную ленту. Специфическая производительность такого дефибратора ограничена несколькими сотнями кг минеральных волокон в час. Поэтому на производственной линии последовательно расположены несколько агрегатов, включая относящиеся к ним каналы подачи. Снятое из дефибраторов бесконечное волокнистое полотно более или менее быстро транспортируют в соответствии с желаемой толщиной и объемной плотностью. Отверждение связующего вещества, фиксирующего структуру изготавливаемого изоляционного материала, происходит в закалочной печи, в которой горячий воздух направляют сквозь волокнистое полотно. Затем затвердевшее волокнистое полотно обрезают сбоку и распарывают, например, посередине на два полотна, от которых почти без потерь отделяют плиты из изоляционного материала определенной длины, а в рамках ширины бумажного полотна - любой ширины.

Изоляционные материалы из каменного волокна, в частности плиты из изоляционного материала из каменных волокон, менее легко сжимаются, чем изоляционные материалы из стекловолокон, так как они имеют довольно разные структуры, проявляющиеся, по существу, в завихряющейся форме коротких каменных волокон, причем каменные волокна уже по пути из дефибратора к конвейерной ленте соединяются в волокнистую неупорядоченную массу. Вследствие такого поведения несмотря на более незначительную массу связующего вещества примерно от 30 до 59% по сравнению с изоляционными материалами из стекловолокон достигают относительно высоких величин сжатия и поперечного растяжения.

Так как очень эффективные дефибраторы для расщепления на волокна расплава из силикатной горной породы имеют высокий расход материала, необходимо очень быстро транспортировать минеральные волокна, перемещаемые со связующими веществами и импрегнирующими средствами, из-за их быстрого охлаждения в форме волокнистого полотна. Это происходит в форме как можно более тонкого так называемого первичного нетканого полотна, которое укладывают посредством маятникового устройства как можно более плоско поперек второго, более медленно перемещающегося транспортировочного устройства. Посредством маятниковых движений выравнивают неоднородность внутри первичного нетканого полотна, а вместе с ним созданного из него бесконечного волокнистого полотна. Изготовленные из него изоляционные материалы имеют, например, по ширине производственной линии и высоте волокнистого полотна очень незначительные колебания объемной плотности.

Плиты из изоляционного материала из каменного волокна изготавливают в обычных габаритах от 1 м или 1,2 м в длину при ширине от 0,6 м или 0,625 м и толщине примерно от 20 мм до 240 мм.

Плиты из изоляционного материала производят в больших количествах, и поэтому их следует после задания формата размещать в стопах, упаковывать и отправлять.

Из DE 3736759 A1 известен стопоукладчик с рамой, в котором расположены средства транспортировки для плит, причем плиты транспортируют от выхода из машины к кассете, в которой их складывают в стопу.

В качестве предмета изобретения в пункте 1 формулы изобретения этой публикации заявляется, что в обращенной к кассете стороне рамы установлена поворотная рама по боковым сторонам, что поворотная рама имеет возможность поворота до 120° из горизонтального положения в выпрямленное положение и ее можно снова повернуть назад и что пневматический цилиндр двойного действия двигает возвратно-поступательно гребенку, посредством которой зубчатое колесо взаимодействует с валом поворотной рамы.

Однако при помощи этого известного стопоукладчика можно складывать на ребро в кассете только подведенные горизонтально отдельные плиты. Горизонтальное хранение этих плит без установки в кассету, а вместе с тем любая дальнейшая переработка при помощи известного из публикации DE 3736759 A1 стопоукладчика невозможна.

Из ЕР 1155998 A1 известен способ складывания в стопу, в частности, чувствительных к ударам или чувствительных к изгибу плит посредством стопоукладчика, содержащего транспортер, транспортирующий плиты, по существу, в направлении их больших поверхностей, и примыкающий к нему стапельный стол, высоту которого изменяют соответственно продвижению укладки в стопу, то есть с незначительной разницей высоты между транспортером и верхней стороной стопы.

Существенным для изобретения рассматривается в данном случае согласно отличительной части пункта 1 формулы изобретения то, что плиты соскальзывают на верхнюю сторону стопы, в то время как они еще имеют опору на транспортере.

Расстояние по вертикали между верхней стороной стопы и концом транспортера, измеренное к направлению транспортирования, должно быть в данном случае меньше двадцатой доли самого маленького габарита поверхностей плит (ширины или длины).

Устройство для осуществления способа характеризуется тем, что друг за другом расположены два стапельных стола в направлении транспортера и с возможностью поочередного присоединения к транспортеру, причем транспортер образован одним или несколькими расположенными языками, а более близкий к транспортеру стапельный стол образован одной или несколькими опорами, расположенными со смещением к соответствующим языкам транспортера.

Это обеспечивает то, что для процесса перестановки ленточного конвейера от переднего стапельного стола (5) к заднему стапельному столу (4) на момент, когда последняя плита, которую нужно уложить на стопу переднего стапельного стола (5), уже сошла с ленточного конвейера, следующая плита уже находится над стопой заднего стапельного стола (4). В частности, это означает экономию времени по сравнению с известными способами из уровня техники, однако в данном случае два стапельных стола следует использовать по-прежнему альтернативно. Эта мера означает для дальнейшей переработки или транспортирования дополнительные трудности в отношении времени и технической точки зрения.

Поэтому задачей предложенного изобретения является создание устройства и способа для горизонтального складывания в стопу крупногабаритных плит, в частности, из минералов, делающего возможным осуществлять процесс складывания в стопу быстро, надежно и без дополнительной площади хранения.

Это задача решается устройством согласно пункту 1 формулы изобретения или способом согласно пункту 2 формулы изобретения.

По существу, это решение состоит в том, что плиты транспортируют посредством специальных элементов доставки в соответствии со специальным организационным планом таким образом, что временные издержки становятся минимальными. Далее приводится более подробное описание признаков изобретения. На чертежах детально показаны:

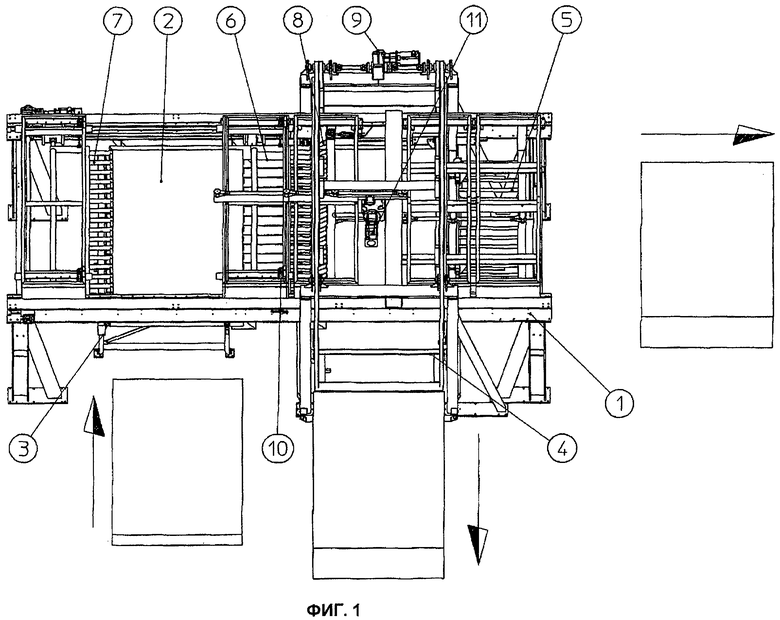

Фиг.1. Чертеж устройства в трех плоскостях.

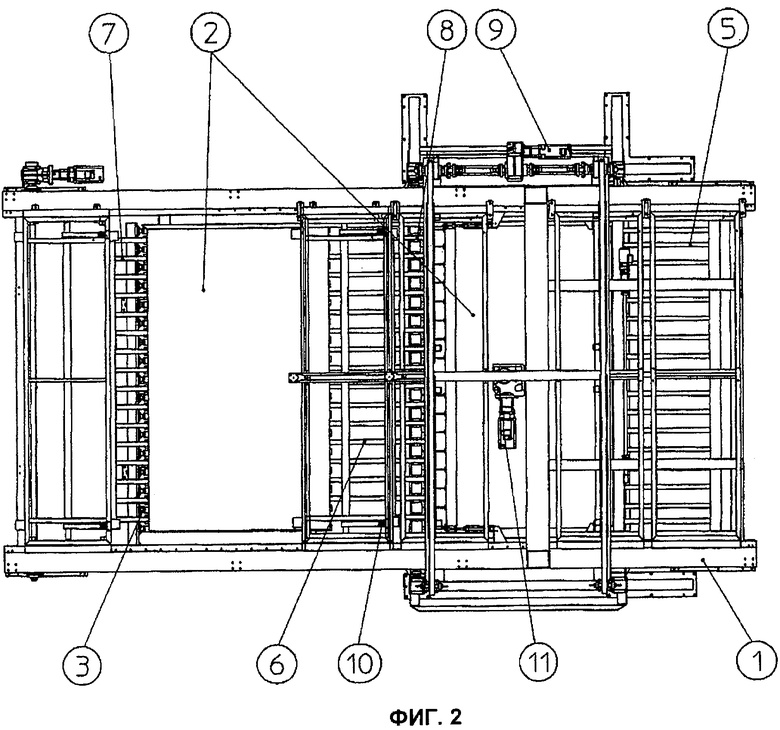

Фиг.2. Вид устройства сверху, детальный вид.

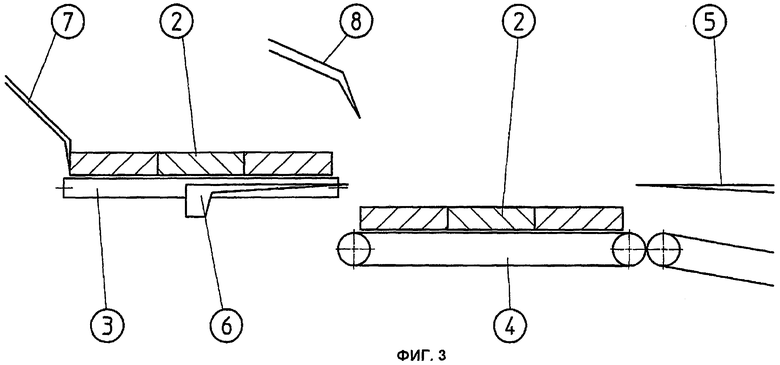

Фиг.3. Функциональные элементы, схематичное изображение.

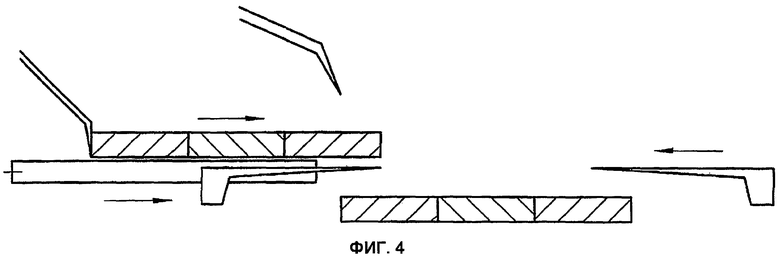

Фиг.4. Первый элемент процесса функционирования.

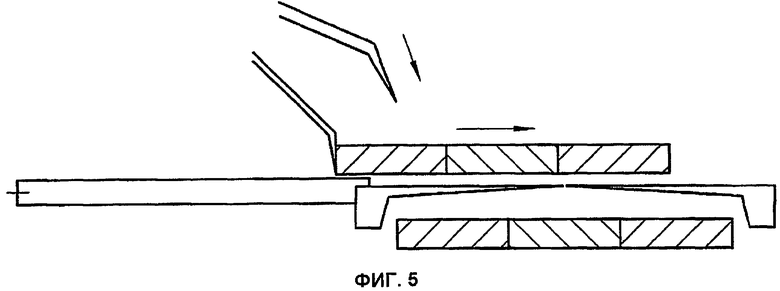

Фиг.5. Второй элемент процесса функционирования.

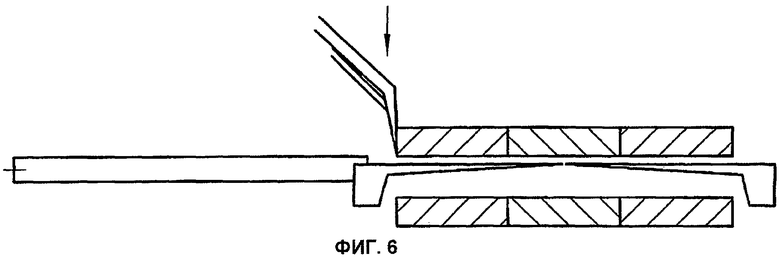

Фиг.6. Третий элемент процесса функционирования.

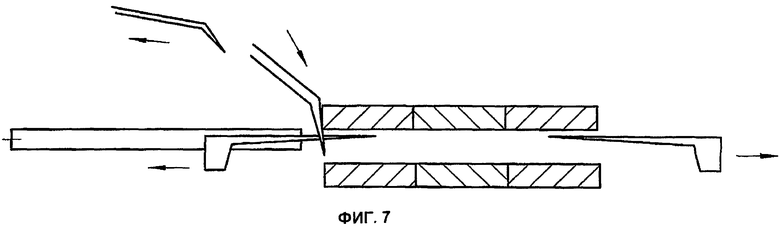

Фиг.7. Четвертый элемент процесса функционирования.

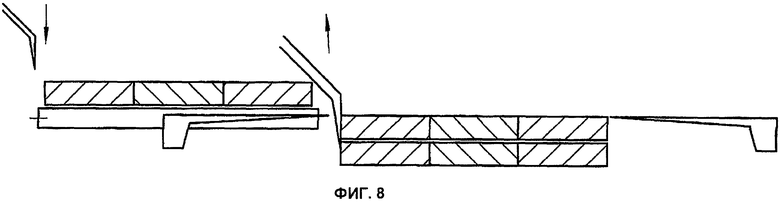

Фиг.8. Пятый элемент процесса функционирования.

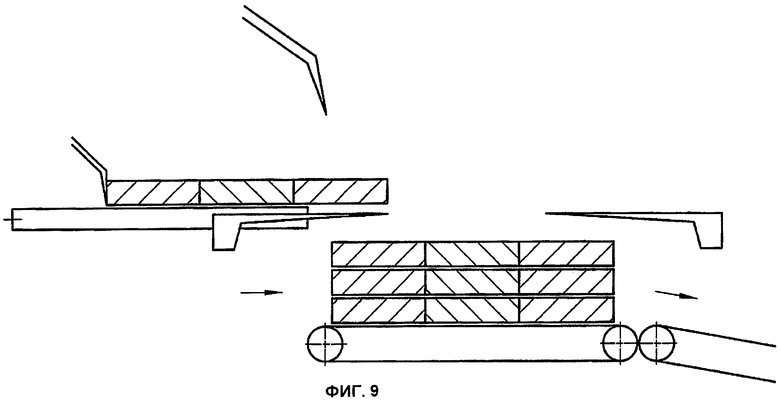

Фиг.9. Шестой элемент процесса функционирования.

На фиг.1 видна несущая рама (1) со своей опорной конструкцией, вид в перспективе на уровне глаз наблюдателя. На левой стороне этой несущей рамы показана плита (2) из минерального волокна, доставленная при помощи подводящего средства, например ленточного конвейера или роликового конвейера (3), в показанное место. На переднем плане изображена плита (2) из минерального волокна в направлении, показанном соответствующей стрелкой. На этом месте не показанная камера-устройство отслеживает: повреждена ли соответствующая плита или ее можно подводить к следующему процессу складывания в стопу. Это, например, возможно посредством автоматического контроля очертаний габарита с определенными допусками, которые выдает камера-устройство при безупречной плите. С понятием "Очертания габарита" сталкивается каждый шофер, учитывая деревья при сужении дороги. Так как согласно изобретению устройство подходит не только для плит (2) из минерального волокна, на этом месте можно проверять также другие критерии складываемых в стопу изделий. Если для определенных видов плит требуется выдерживать в процессе производства определенный вес, это также автоматически отслеживают на соответствующем месте. Если оказывается, что плиту (2) следует оценить как брак, эту плиту автоматически отсортировывают не показанным на чертеже устройством.

В правой части фиг.1 изображен собственно стопоукладчик в форме показанной рамочной конструкции с соответствующим ленточным конвейером (4) для готовых стоп плит.

На фиг.2 показано устройство по фиг.1, вид вертикально сверху. С левой стороны снова видна плита (2) из минерального волокна - на этом чертеже с правильным соотношением сторон, - транспортируемая передвигающим гребнем (7) на переднем гребне (6) поддона направо. На этом изображении удерживающий гребень (8), естественно, нельзя очень отчетливо увидеть сверху.

С правой стороны задний гребень (5) поддона показан сверху. Соответствующий привод (9) для всего поддона виден сверху собственно устройства для складывания в стопу. Привод для удерживающего гребня (8) обозначен ссылочной позицией (10), а привод для переднего гребня (6) поддона и заднего гребня (5) поддона имеет ссылочную позицию (11).

На фиг.3 показано схематическое изображение отдельных функциональных элементов в поперечном разрезе. На чертеже передвигающий гребень (7) двигает плиту (2) из минерального волокна на передний гребень (6) поддона, удерживающий гребень (8) стоит в своем исходном положении, а следующая плита (2) из минерального волокна лежит на ленточном конвейере для стопы плит, приводимом в действие, когда стопа достигает желаемой высоты. На последующих чертежах детально показаны промежуточные этапы операции всего процесса складывания в стопу.

В частности, на фиг.4 видно, как передвигающий гребень (7) двигает плиту (2) из минерального волокна на передний гребень (6) поддона, замыкающий поддон вместе с задним гребнем поддона, в то время как удерживающий гребень (8) стоит в положении ожидания. На ленточном конвейере (4) для стопы плит уже лежит плита (2) из минерального волокна.

На фиг.5 соответствующая плита (2) из минерального волокна уже подвинута передвигающим гребнем (7) немного дальше на замкнутый поддон, образованный из заднего гребня (6) поддона и переднего гребня (6) поддона в их обоюдном замкнутом положении. Удерживающий гребень (8) готов препятствовать соскальзыванию этой плиты при начале движения переднего гребня (6) поддона противоположно направлению прибытия плиты (2), так как плита (2) достигла своего конечного положения. В верхней части чертежа изображено начинающееся возвратное движение удерживающего гребня (8) из начального положения.

На фиг.6 изображен момент, в который передвигающий гребень (7) закончил свое движение, а удерживающий гребень (8) опустился сверху в промежутки, которые освободил передвигающий гребень (7). Это необходимо, так как описанные процессы по времени протекают очень быстро, а без этого взаимного зацепления соответствующих гребнеобразных структур нельзя реализовать требуемый быстрый по времени процесс.

На фиг.7 видно, как передвигаются друг от друга передний гребень (6) поддона и задний гребень (5) поддона для освобождения места для проскальзывания плиты (2). Удерживающий гребень (8) отведен в своем возвратном движении и обеспечивает этим движением, что соответствующая плита (2) точно скользит на нужное место на уже имеющейся стопе. При этом следует учитывать, что на соответствующих фигурах показаны изображения в разрезе, а показанная кромка удерживающего гребня (8) соответствует на практике поверхности, по которой выравнивается соответствующая плита.

На фиг.8 соответствующая плита (2) уложена на предыдущую плиту (2), стопа опустилась соответственно на толщину складываемых плит, а слева передвигающий гребень (7) начинает уже приближаться к следующей плите (2). Удерживающий гребень (8) уже опять совершает движение вверх.

Изображение на фиг.9 соответствует изображению на фиг.4 вплоть до высоты стопы плит.

Так как описанные процессы движения протекают с большой скоростью, элементы управления, передвигающие соответствующие плиты (2) подвергаются большим силам ускорения. Кроме того, они должны находиться точно в определенные расчетные такты в определенных местах. Это значит, что эти элементы управления, такие как задний и передний гребень поддона (6, 5), передвигающий гребень (7), а также удерживающий гребень (8), должны быть выполнены из легкого, однако при всем этом очень прочного материала. В данном случае речь идет прежде всего о стеклопластике.

Для точного выполнения описанных функциональных процессов в распоряжении имеются современные исполнительные приводы с соответствующими программами управления.

Для регистрации соответствующего положения указанных элементов управления используют для соответствующего варианта применения известные специалисту сенсоры.

Согласно изобретению устройство обладает также следующими признаками.

Устройство имеет центральное смазочное устройство с регулированием на основе обработки данных.

Для каждого процесса управления определяется допустимое отклонение по времени, соблюдение которого контролируется, и при превышении допустимых пределов выдается сигнал тревоги.

Программно-техническое проектирование обеспечивающей этот функциональный процесс компьютерной программы также может быть адаптировано специалистом на основе описанных процессов к соответствующим конкретным условиям.

Перечень ссылочных обозначений

1. Несущая рама

2. Плитообразный элемент, плиты из минерального волокна

3. Роликовый конвейер технологической линии

4. Ленточный конвейер для стопы плит

5. Задний гребень поддона

6. Передний гребень поддона

7. Передвигающий гребень

8. Удерживающий гребень

9. Привод поддона

10. Привод для удерживающего гребня

11. Привод для гребней поддона (задний, передний).

| название | год | авторы | номер документа |

|---|---|---|---|

| НАСТЕННЫЙ ИЛИ НАПОЛЬНЫЙ ОБЛИЦОВОЧНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2763569C2 |

| НАСТЕННЫЙ ИЛИ НАПОЛЬНЫЙ ОБЛИЦОВОЧНЫЙ ЭЛЕМЕНТ | 2017 |

|

RU2738436C2 |

| Способ гребнечесания волокнистой ленты и гребнечесальная машина для его осуществления | 1979 |

|

SU866013A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТВЕРЖДЕННОГО НЕТКАНОГО ПОЛОТНА ИЗ МИНЕРАЛЬНОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2152489C1 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ | 2005 |

|

RU2358069C2 |

| Поточная линия для изготовления волокнистых плит из волокнистой суспензии | 1989 |

|

SU1761480A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ЕЁ ФУНКЦИОНИРОВАНИЯ | 2022 |

|

RU2793059C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1995 |

|

RU2091517C1 |

| Установка для изготовления волокнистых плит | 1976 |

|

SU608466A3 |

| Устройство для изготовления стекломозаичных ковров | 1980 |

|

SU903316A1 |

Плитообразный элемент (2) подают посредством транспортировочного устройства (3) на участок передвигающего гребня (7) и передвигают в направлении к поддону. Передний гребень (6) поддона начинает в определенный момент времени движение против направления транспортирования плитообразного элемента. Одновременно удерживающий гребень (8) препятствует тому, чтобы плитообразный элемент следовал этому движению. Задний гребень (5) поддона двигается в направлении, противоположном направлению движения переднего гребня. Удерживающее средство (8) двигается в вертикальном направлении вниз. Плитообразный элемент следует при освобождении под действием силы тяжести через поддон и падает в приемное положение. Передвигающий гребень и удерживающий гребень имеют гребенчатые элементы, входящие в зацепление друг с другом. Устройство имеет центральное смазочное устройство с регулированием на основе обработки данных. Для каждого процесса управления определено допускаемое отклонение по времени, выдерживание которого контролируется, а при превышении допустимых границ выдается сигнал тревоги. Обеспечивается быстрое, надежное и не требующее дополнительных площадей для хранения складывание плит в стопу. 2 н. и 1 з.п. ф-лы, 9 ил.

1. Устройство для складывания в стопу плитообразных элементов, содержащее

a) транспортировочное устройство (3) для транспортирования соответствующего плитообразного элемента (2) на участок передвигающего гребня (7);

b) передвигающий гребень (7) для перемещения плитообразного элемента (2) на поверхность, состоящую из переднего гребня (6) поддона и заднего гребня (5) поддона;

c) удерживающий гребень (8) для предотвращения возвратного движения плитообразного элемента (2), когда передний гребень (6) поддона и задний гребень (5) поддона передвигаются друг от друга, и регулирования падение плитообразного элемента (2) на стопу плит, причем передвигающий гребень (7) и удерживающий гребень (8) имеют гребенчатые элементы, входящие в зацепление друг с другом,

d) устройство имеет центральное смазочное устройство с регулированием на основе обработки данных, причем для каждого процесса управления определено допускаемое отклонение по времени, выдерживание которого контролируется, а при превышении допустимых границ выдается сигнал тревоги.

2. Способ складывания в стопу плитообразных элементов, включающий следующие этапы способа:

a) плитообразный элемент (2) подают посредством транспортировочного устройства (3) на устройство складывания в стопу;

b) плитообразный элемент (2) передвигают в направлении к разъемной поверхности (5, 6);

c) передняя часть (6) разъемной поверхности начинает в определенный момент времени движение против направления транспортирования плитообразного элемента (2), причем одновременно удерживающее средство (8) препятствует тому, чтобы плитообразный элемент (2) следовал этому движению;

d) задняя часть (5) разъемной поверхности двигается в направлении, противоположном направлению движения передней части (6), причем удерживающее средство (8) двигается в вертикальном направлении вниз;

e) плитообразный элемент (2) следует при освобождении под действием силы тяжести через разъемную поверхность (5, 6) и падает в приемное положение.

3. Способ по п.2, отличающийся тем, что для управления этапами способа используют компьютерно-читаемый носитель данных, содержащий программный код, выполняемый на компьютере для осуществления указанного способа.

| JP 61094927 А, 13.05.1986 | |||

| Захват для подъема и транспортирования грузов | 1972 |

|

SU487837A1 |

| EP 0359920 A1, 28.03.1990 | |||

| Способ закрепления шлакобетонных блоков на известково-трепальной связке | 1933 |

|

SU32367A1 |

| Бытовой холодильник | 1984 |

|

SU1211546A1 |

| Устройство для накопления изделий | 1986 |

|

SU1491786A1 |

| НОСИТЕЛЬ ЗАПИСИ, УСТРОЙСТВО И СПОСОБ ВОСПРОИЗВЕДЕНИЯ НОСИТЕЛЯ ЗАПИСИ И СПОСОБ ИЗГОТОВЛЕНИЯ НОСИТЕЛЯ ЗАПИСИ | 1999 |

|

RU2233011C2 |

Авторы

Даты

2011-06-27—Публикация

2008-06-16—Подача