- Перед приемным транспортером может быть смонтирован питатель для подачи на последний рулонного пористого материала, а по крайней мере между двумя узлами установки смонтирован пере- 5 даточный транспортер.

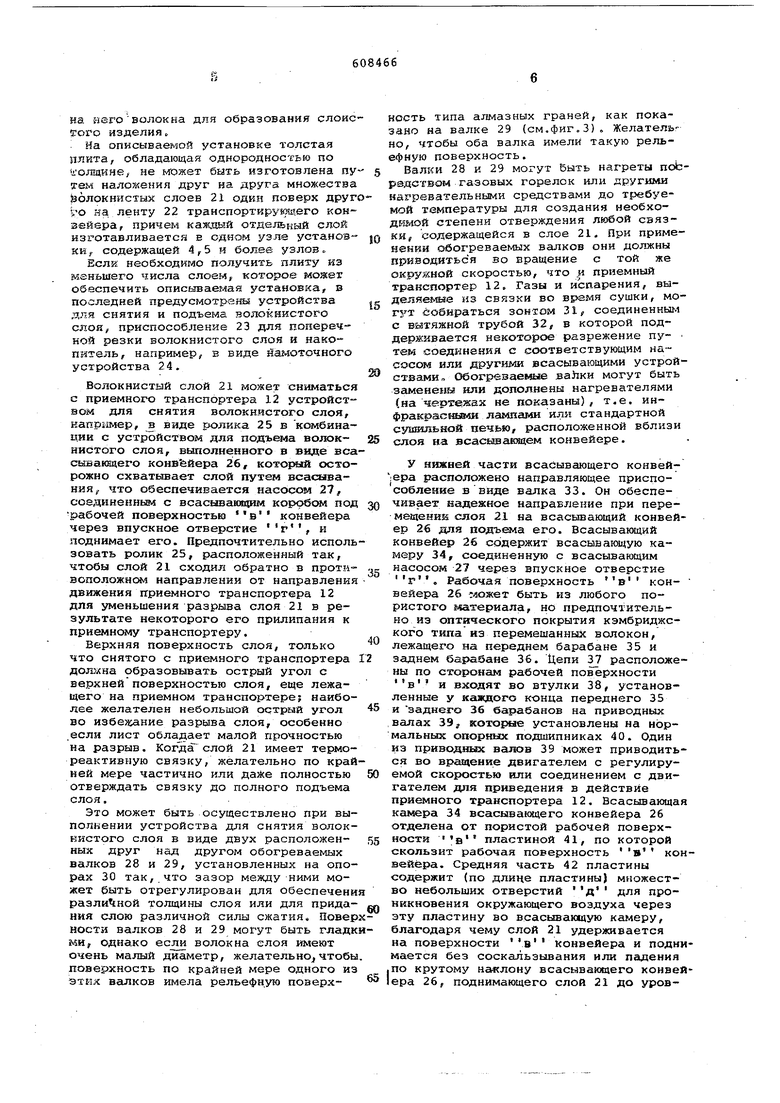

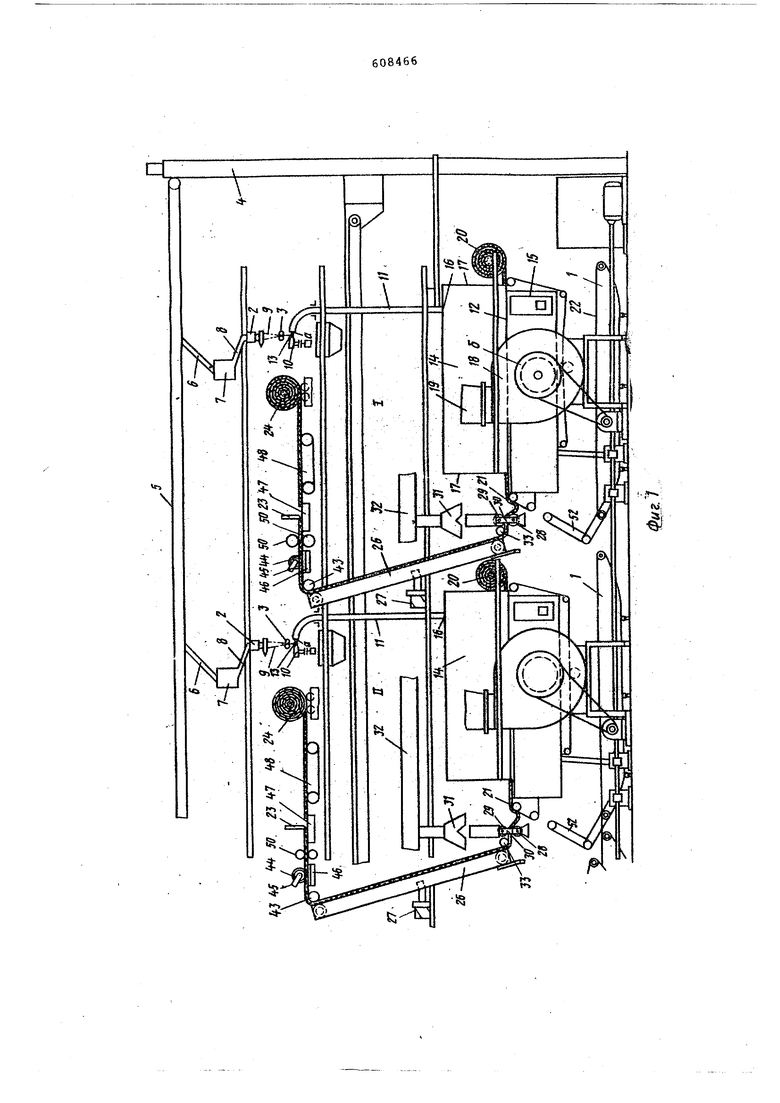

На фиг. 1 показаны два узла описываемой установки; на Фиг. 2 - часть описьюаемой установки (увеличено) на фиг. 3 - вид по стрелке А на фиг,.2; JQ на фиг. 4 - всасывающий конвейер установки (с местным вырывом)j на Фиг. 5 - часть описываемой установки на уровне волокнообразоэателей, вид в плане; на фИг. б - часть описываемой установки (один из вариантов); на фиг. 7 - часть одного узла описываемой установки. .

На фиг. 1 изображены узлы 1,1, предпочтительно расположенные на одном 20 конце устанввки, вытянутой в линию и содержащей по крайней мере три узла, а предпочтительно четыре или более узлов, расположенных попарно ив соотношении, удобном для транспортировки 25 листа к транспортирующему кон;вейеру 1, На котором может происходить наложение листов, полученных S узлах 1 и J, Дополнительные узлы могут распола-гаться в установке у любого конца gg этих двух узлов. Каждый узел сод ержит волокнообразователь, который может включать плавильный- тигель 2, из. которого расплавленное минеральное волокно вытекает и протягивается парой вал-, „ ков 3. Предпочтительно волокно полу- . чают из шаров расплавленного стекла внутри тигля.

Стеклянные шары или куски стекла другой формы поступают в плавильные тигли 2 с подъемника 4 через конвей- ер 5 по желобам 6, из бункеров 7 и по желобам 8. Шары плавятся в по авильных тиглях 2, и множество основных волокон. 9 вытекает через отверстие в дне плавильных тиглей 2. Эти основ- 45 ные волокна, выходящие из каждого волокнообразователя, протягиваются протяжными валками 3 и пересекают струю горячего газа из гОрёлки 10, которая направляет йоследнюю с большой 50 скоростью в открытое отверстие а трубы 11. Множество тиглей, протяжных валков и горелок должно быть расположено по ширине узла для создания равномерного потока волокон, соответствую- 55 щего ширине приемного транспортёра 12 и желаемой то/пцине слоя, который должен быть уложен на приемный транспортер 12. Узел установки содержит направляющий стержень 13, который распо-„ ложей ниже протяжных валков 3 и служит для направления основных волокон 9 к горячему газу из горелок 10, под воздействием КОТ9РОГО основные волокна йеремещаются горизонтально, превращаясь в мягкие волокна малого диамет- 65

ра, перемещаемые ;в потоке газа, а затем затвердевающие под действием окружающего воздуха.

Вытянутые волокна, поток газа от го релок и окружающий воздух проникают через отверстие а трубы 11. j. Входящий поток волокна образуется обычно группой из 12-16 горелок 10 (6 или 8 тиглей) вокруг трубы 11 диаметром 344 см. Затем поток волокна . расслаивается, так как он поворачивается от горизонтали к вертикали. Обычный внутренний радиус трубы 11 составляет около 45, 72-60,96 см. Любое возникновение завихрений у отверстия- .. этой трубы может быть сведено к минимуму путем установления размера пря мого вертикального участка трубы 11 в шесть раз большим, чем внутренний радиус.кривизны.

Введённое газом волокно попадает из трубы 11 в камеру 14 волокноосаждения, расположенную над приемным транспортером 12 с коробом 15 отсоса. Связка может быть введена в поток волокна форсунками, расположенными вблизи выхода 16 из трубы 11. Для максимальной выдержки волокна в условиях охлаяедаияцего воздействия окружающего воздуха и для перемешивания связки с волокнами выход 16 трубы 11 располагается на определенном расстоянии вьвие приёмного транепортера 12. Поток окружакхае го воздуха в камере 14 волокноосаяэдения ограничен проходящим параллельно потоком горячего газа, т.е. он входит в камеру 14 вблизи выхода 16. Над приемишл транспортером образуется широкая поверхность, а вокруг него создается область низкого давления, что позволяет удалить возду в йиде потока большого объема и низко скорости и тем самым обеспечить охлаждение волокна без воздействия на него Чрезмерного завихрения или толчка.

Нижние и верхние кромки стенок 17 камеры 14 волокноосаждения находятся непосредственно вблизи приемного транспортера 12 и могут быть снабжены уплотнениями Гна чертежах не показано у отверстий, через которые этот транспортер проходит, для предотвращения доступа воздуха на уровне приемного транспортера. Воздух выводится через приемный транспортер 12 посредством одного или множества насосов 18, соединенных через отверстие 6 в стенке короба 15 отсоса с соответствукидей всасывающей трубой 19.

Перед приемным транспортером может быть установлен питатель для подачи на последний рулонного пористого материала, выполненный в виде ролика 20.

Лист пористого слоистого материала может быть смотан с ролика 20 и уложен :на приемный транспортер 12 до укладки на неговолокна для образования слоис гого изделия На описываемой установке толстая ллита, обладающая однородностью по Чолщияе, не может быть изготовлена пу тем наложения друг на друга множества волокнистых слоев 21 один поверх друг на ленту 22 траиспортирую и,его конзейера, причем каждый отдельный слой изготавливается в одном узле устанозки f содержащей 4 5 и более узлов. Еслк необходимо получить плиту нз меньшего числа слоем, которое можег обеспечить описываемая установка, в последней предусмотрены устройства для снятия и подъема нолокнистого СЛОЙ, приспособление 23 для поперечной резки волокнистого слоя и нако питель, например, в виде намоточного устройства 24. Волокнистый слой 21 может сниматься с приемного транспортера 12 устройст вом для снятия волокнистого слоя, напргшер, в виде ролика 25 в комбинации с устройством для подъема волокнистого слоя, выполненного в виде вса сываккцего конвейера 26, которялй осторожно схватывает слой путем вса«зяваHHHj, что обеспечивается насосом 27, соединенным с всасываищим коробом под рабочей поверхностью в конвейера через впускное отверстие г, и поднимает его. Предпочтительно исполь зовать ролик 25, расположенный так. чтобы слой 21 сходил обратно в противоположном направлении от направления движения приемного транспортера 12 для уменьшения разрьша слоя 21 в результате некоторого его прилипания к приемн(у транспортеру. Верхняя поверхность слоя, только что снятого с приемного транспортера дол:-хна образовывать острый угол с верхней поверхностью слоя, еще лежащего на приемном транспортере; наиболее желателен небольшой острый угол во избея;ание разрыва слоя, особенно .если лист обладает малой прочностью на разрыв. Когда слой 21 имеет термореактивную связку, желательно по край ней мере частично или даже полностью отверждать связку до полного подъема слоя. Это может быть осуществлено при выполнении устройства для снятия волокнистого слоя в виде двух расположенных друг над другом обогреваемых валков 28 и 29, установленных на опорах 30 так,.что зазор между ними может быть отрегулирован для обеспечени различной толщины слоя или для придания слою различной силы сжатия. Повер ности валков 28 и 29 могут быть гладк ми, однако волокна слоя имеют очень малый дТйметр, желательно чтобы поверхность по крайней мере одного из этих валков имела рельефн.ук поверхость типа алмазных граней, как покаано на валке 29 (см.фиг,3). Желательо, чтобы оба валка имели такую рельфную поверхность. Валки 28 и 29 могут Выть нагреты поЬэдством газовых горелок или другими кахревательными средствами до требуемой температуры для создания необходимой степени отверждения любой связки, содержащейся в слое 21, При применении обогреваемых валков они должны приводяться во вращение с той же окружной скоростью, что и приемный транспортер 12, Газы и испарения, внделяег-ййв нз связки во время сушки, могут собираться зонтом 31, соединенным с вытяжной трубой 32, в которой поддерживается некоторое разрежение пу- тем соединения с соответствующим насосом или другими всасывающими устройствами Обогреваемые вайки могут быть заменены или дополнены нагревателями (на чертежах не показаны), т.е. инфракрасншвя лампами или стандартной сушияьной цечью, расположенной вблизи слоя на всасываквдем конвейере. У нижней части всасывающего конвейlepa расположено направляющее приспособление в виде валка 33. Он обеспечивает надежное направление при перемещении слоя 21 на всасБшающий конвейер 26 для подъетла его. Всасывающий конвейер 26 содержит всасывающую камеру 34, соединенную с всасывающим насосом 27 через впускное отверстие Рабочая поверхность вейера 26 зожет быть из любого пористого материала, но предпочтительно из оптического покрытия кэмбриджского Т1ша из перемешанных волокон, лежащего на переднем барабане 35 и заднем барабане 36. Цепи расположены по сторонам рабочей поверхности в и входят во втулки 38, установленные у каждого конца переднего 35 и заднего 36 барабанов на приводных валах 39J которые установлены на нормальных опорных подшипниках 40. Один из приводных валов 39 может приводиться во вращение двигателем с регулируемой скоростью или соединением с двигателем для приведения в действие приемного транспортера 12. Всасывающая камера 34 всасывакхцего конвейера 26 отделена от пористой рабочей поверхности пластиной 41, по которой скользит рабочая поверхность в конвейера. Средняя часть 42 пластины содержит (по длине пластины множество небольших отверстий для проникновения окружающего воздуха через эту пластину во всасывакщую камеру, благодаря чему слой 21 удерживается конвейера и поднина поверхности мается без соскальзывания или падения ПО крутому наклону всасывающего конвейepa 26, поднимающего слой 21 до уровня волокнообразователя или близко к нему. После поднятия волокнистого слоя всасывающим конвейером его снимают с последнего роликом 43. Для подреза НИН кромок волокнистого слоя и продольной его резки за этим роликом установлены дисковые ножи 44, вращающиеся на опоре 45. Ножи 44 имеют острую кромку и упираются в нижнюю плиту 46 для образования чистой линии ра реза слоя 21. Для этого может быть пр Менено любое устройство для подрезания и рассекания волокнистого слоя. ,Так как слой 21 изготовляется непре рьшно, необходимо разрезать слой на куски определенной длины для складирования. Это осуществляется с помощью приспособления 23 Для поперечной резки ковра в виде резака,, упирающегося в плиту 47. Слой 21 перемещается к накопителю цосредством промежуточного конвейера 48 или другим транспортирующим средством и роликом 49, что не обязательно. Накопитель может пред ставлять собой намоточное устройство 24. Оператор может также снимать разрезанные куски и складывать их в стоп ки для упаковки или транспортировки. Для плавного прохода слоя через при пособление для поперечной резки и через ножи для продольной резки могут быть предусмотрены приводные протягивающие валки 50. . Описываемая установка позволяет одному оператору обслуживать волокнообразователь и устройства для механической обработки волокнистого слоя, его приема и упаковки, а также изготавливать на ней как неслоистые, так и плиты с разной слоистостью. Если получить плиту, имеющую два или более слоев с разными свойствами, и если два узла не нужны для изготовления плиты, может быть использована установка, изображенна на фиг. 6.. В этом варир.нте слой 21 образуется в узле 1 и содержит волок на, обладающие свойствами, желательны для одного из слоев. Слой 21 снимается с приемного транспортера 12 обогре ваемыми валками 28 и 29 и передается передаточным транспортером 51 к второму узлу |ij где образуется второй волокнистый слой. Волокна, образующие второй слой, будут иметь свойства . для второго слоя. Оба слоя, вышедшие из узла , подвергаются описанной обработке. Транспортирующий конвейер 1 соедине с приемным транспортером 12 при помощ распределительного приспособления 52, В лстановке, показанной на фиг. 6, валки 28 и 29 могут быть холодными и в этом случае они будут действовать только как тянущие валки или могут быть нагреты для частичного или полно О отвердевания любой связки в слое 21. ти валки могут быть использованы а.же для сжатия и стабилизации толщиры слоя 21. Например, если потребуетЬя изготовить слой 21, плотность которого будет отличаться от плотности, которая будет затем зафиксирована во втором слое, изготовленном в узле f обогреваемыми талками, jJac по ложе иными у конца узла|. На фиг. 7 показана установка, в которой двухслойная плита может быть изготовлена в одном узле. Два волокнообразователя направляют два последовательных слоя волокон в камеру волокноосаждения одного узла. Путем изменения типа волокон, образукядих каждый из двух потоков, и относительной скорости волокнообразования могут регулироваться свойства и толщина каждого из слоев для изготовления необходимого продукта. Два лежащих один на другом слоя, вышедших из камеры волокноосаждёния, могут быть затем подвергнуты такой обработке. Формула изобретения 1.Установка для изготовления волокнистых плит, содержащая установленный над транспортирующим конвейером ряд узлов, каждый из которых включает смонтированные друг под другом волокнообразователь, камеру волокноосаждения, приемный транспортер с коробом отсоса и распределительное приспособление, отличающееся тем, что, с целью повышения эффективности и упрощения изготовления изделий, по крайней мере один из уялов снабжен установленными за приемньом транспортером устройствами для снятия и подъема волокнистого слоя, а также приспособлением для поперечной резки волокнистого слоя и накопителем. 2.Установка поп.1, отличающаяся тем, что устройство для снятия волокнистого ковра выполнено ввиде двух расположенных друг над другом обогреваемых валков, причем по крайней мере один из них имеет рельефную поверхность. 3.Установка по пп. 1 и 2, о т л ич ающа я с я тем, что устройство для подъема волокнистого слоя выполнено в виде всасывающего конвейера с расположенным у нижней части его направляющим приспособлением. 4.Установка по пп. 1-3, о т л ичающаяся тем, что перед приспособлением для поперечной резки волокнистого слоя установлены ножи для продольной резки последнего и по крайней мере одна пара приводных протягивающих валков, а перед накопителем промежуточный конвейер.

5.Установка по пп. 1-4, о т л ичающаяс я тем, что накопитель выполнен в виде намоточного устройства.

6,Установка по пп. 1-5, о т л ичающаяс я тем, что перед приемным транспортером смонтирован питатель для подачи на последний рулонного пористого материала.jO

7. Установка по пп. 1-6, о т л ичающаяся тем, что по крайней мере между двумя узлами установки смонтирован передаточный транспортер.

Источники информации, принятые во внимание при экспертизе:

1.Патент Швеции 307100, кл. С 04 В 43/02, 1968.

2.Патент США 3824086, кл. С 03 В.37/04, 1974.

Авторы

Даты

1978-05-25—Публикация

1976-01-15—Подача