Изобретение относится к области синтеза мезопористых материалов, а именно к способу получения мезопористых элементосиликатов.

Эпементосиликаты, в частности титаносиликаты, известны как активные катализаторы большого числа реакций: алкилирования бензола этиленом, гидрокрекинга, изомеризации парафинов и нафтенов, полимеризации олефинов, окисления углеводородов (например, бензола и фенола) и др. [Пат. РФ 2076775, 1997; Пат. США 5935895, 1999].

Ускоренное развитие исследований по синтезу и применению каталитически активных элементосиликатов произошло после реализации в 1986 г. компанией Enichem в Италии промышленного процесса окисления фенола пероксидом водорода в присутствии микропористого титаносиликатного катализатора TS-1 [Pat. US 4410501, С 01 В 33/20,1983; RU 2076775].

Согласно патенту катализатор состава xTi·(1-x)SiO2, где х=0,0005-0,04, получают путем гидротермальной обработки в автоклаве шихты, содержащей источник оксида кремния, оксиды титана, азотированное органическое основание и воду, отделения кристаллов от маточного раствора, их промывки, сушки и прокалки.

В качестве темплата R4NOH (азотированное органическое основание) при соотношении R4N+/SiO2 0.1:2.0 обычно используют тетраэтиламмония гидроксид. В качестве источника оксида кремния используют тетраэтилортосиликат, а в качестве источника оксида титана используют тетраэтилортотитанат, Ti(ОС2Н5)4. Согласно патенту гидротермальную обработку проводят при 130-200°С в автоклаве под давлением в течение 6-30 дней, а прокалку в течение 1-72 часов при 550°С.

Несмотря на расход дорогостоящих реагентов, особенно темплата, и необходимость многодневной гидротермальной обработки шихты в автоклаве, катализатор TS-1 остается лучшим катализатором окисления органических соединений пероксидом водорода.

Главным недостатком микропористых катализаторов типа TS-1 является малый размер пор, что делает невозможным их использование в реакциях, включающих превращение крупных молекул.

В последнее десятилетие в мире стремительно выросло число работ по синтезу, исследованию и применению новых материалов - мезопористых силикатов, содержащих ионы различных переходных металлов.

Существуют два принципиально различных типа мезопористых металлосиликатных материалов: неупорядоченные и упорядоченные. К первому типу относятся аморфные смешанные оксиды, ко второму - различные мезоструктурированные материалы (МММ, МСМ-41, МСМ-48 и др.), которые часто называют мезопористыми молекулярными ситами.

Мезопористые мезофазные молекулярные сита получают посредством синтеза, в котором происходит кристаллизация геля, содержащего источник кремния, структуроопределяющий агент (темплат) и соединение переходного металла. Затем проводят кристаллизацию (часто при повышенных давлениях и температурах), фильтрацию, промывку, сушку и прокалку элементосиликата.

По данной схеме осуществлен синтез элементосиликатов, описанный в патенте US 5958368 (пункт притязаний 6). Метод получения молекулярных сит, имеющих трехмерную решетку и узкое распределение пор по размеру от 0,5 нм до среднего размера каналов, определенных по изотерме адсорбции азота, включает следующие ступени:

a) получение водного раствора силиката натрия с одной или несколькими солями из группы, включающей алюминаты, бораты и кислые соли 3d переходных металлов Периодической системы, и галогенида алкилтриметиламмония в качестве темплата, соответствующего формуле CnH2n+1(СН3)3NX, где n от 12 до 18 и Х=Cl или Br;

b) добавление в полученный водный раствор одной или нескольких водорастворимых органических солей, выбранных из группы, включающей натриевые соли этилендиаминтетраацетата, адипиновой, уксусной, 1,3-бензолдисульфоновой кислот;

c) гидротермальная обработка полученного раствора при подходящих значениях рН и температуры в течение времени, достаточного для образования молекулярного сита;

d) фильтрация, промывка и сушка осадка молекулярного сита;

e) прокалка отфильтрованного и высушенного осадка. Способ получения мезопористых металлосиликатных молекулярных сит описан в патентах US 5712402, 5855864 и 6391278 В1. Раствор тетраизопропилортотитаната (TIPOT) в изопропиловом спирте смешивают с раствором тетраэтилортосиликата (TEOS) в этиловом спирте. Образовавшуюся прозрачную смесь нагревают и перемешивают при 65-80°С в течение 3 часов для создания -Ti-О-Si- связей. Затем нагретую смесь приливают в водный раствор темплата - додециламина и при перемешивании подвергают старению при комнатной температуре в течение 18 часов. Образовавшийся продукт после экстрагирования темплата сушат и прокаливают при 650°С в течение 4 часов. При этом выгорают остатки темплата и образуется мезопористый титаносиликат. Кроме TIPOT в патентах приведены примеры использования Na3VO4 и CrO3.

Недостатками данных способов приготовления мезопористых металлосиликатов является сложность технологии, использование дорогих и токсичных реагентов, возможность использования только ограниченного круга металлов.

Задачами настоящего изобретения являются:

1) разработка способа получения мезопористых элементосиликатов с возможностью вовлечения в состав практически любого металла Периодической системы элементов, либо одновременно нескольких металлов;

2) существенное упрощение способа и снижение затрат на приготовление катализаторов.

Решение поставленных задач достигается тем, что способ получения мезопористых элементосиликатов осуществляют путем приготовления раствора соли или солей металлов с этилсиликатом-40, упаривания раствора с образованием суспензии или твердого материала, обработки продукта после упаривания водным раствором аммиака, сушки полученной пасты при 100-150°С на воздухе с последующим прокаливанием при 500-650°С в течение 4-5 часов.

В качестве солей металлов используются растворимые в этаноле или других органических растворителях хлориды, нитраты, ацетаты Al, Ti, Fe, Zr, Sn, Ca, Cu, Mn, Cr и других металлов. Атомное соотношение кремний: металл в исходной смеси составляет от 100:1 до 2:1.

Упаривание смеси реагентов проводят при атмосферном или пониженном (0,08 МПа) давлении, 100-150°С в течение 4-5 часов до получения продукта (суспензии или твердого остатка), масса которого составляет ≤70% от массы исходного этилсиликата-40. Содержание аммиака в водном растворе, которым обрабатывают упаренный продукт, составляет 1,0±0,1 эквивалента аммиака на эквивалент соли и 30 ммоль аммиака на 100 г этилсиликата-40.

Прокалку высушенного продукта проводят при постепенном подъеме температуры до 500-650°С со скоростью 2-5°С в минуту.

Использование предлагаемого способа позволяет:

1) значительно ускорить получение мезопористых элементосиликатов за счет более быстрого протекания процессов гидролиза, поликонденсации, золегелеобразования и образования ксерогеля при упаривании исходной смеси и последующей обработки аммиачной водой;

2) снизить затраты на приготовление катализаторов за счет использования более дешевого, чем тетраэтилортосиликат, этилсиликата-40 и за счет отказа от использования дорогостоящих темплатов и их утилизации;

3) использовать относительно дешевые соли большинства металлов Периодической системы элементов вместо ограниченного круга дорогих, малодоступных, часто нестабильных алкосидов (алкоголятов) металлов;

4) получить активные силикатные катализаторы с одним или несколькими равномерно распределенными в силикатной матрице металлами из широкого круга элементов.

Изобретение иллюстрируется следующими примерами.

ПРИМЕР 1. В 30 мл этилового спирта при перемешивании постепенно загружают 2,67 г (0,02 М) хлористого алюминия, AlCl3 и после растворения приливают 60 г этилсиликата-40 (0,40 М SiO2). Полученную смесь перемешивают при 35-50°С в течение 10-15 минут до образования прозрачного раствора, помещают в сушильный шкаф и упаривают при 150°С в течение 5 часов. Получают 39 г суспензии (65% от массы этилсиликата-40), которую смешивают с 20 мл аммиачной воды, содержащей 80 ммоль аммиака, и образовавшуюся массу сушат при 150°С. Высушенный продукт нагревают со скоростью 2° в минуту до 550°С и прокаливают в течение 4 часов. При этом вода, хлористый аммоний и остатки спирта улетучиваются. Получают 25 г алюмосиликатного катализатора с атомным соотношением 100 Si:5 Al, свойства которого представлены в таблице 1.

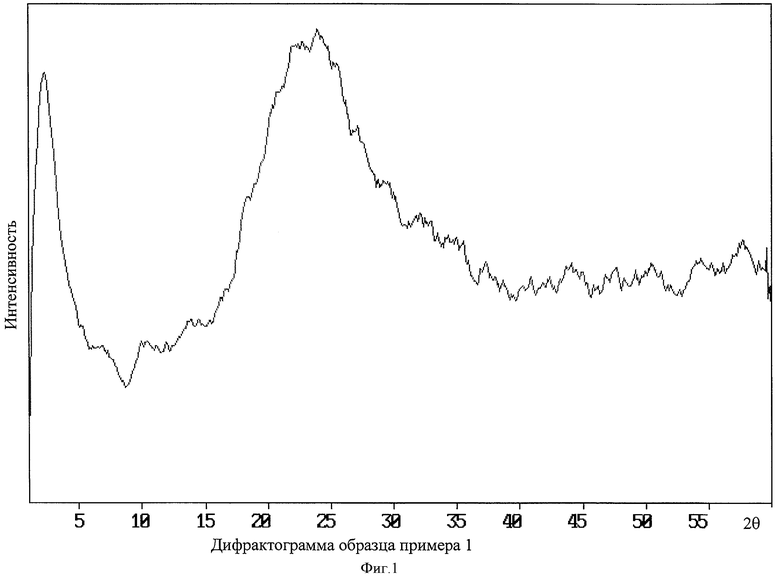

Фазовый состав образца определяли рентгенографическим методом на автоматическом дифрактометре PHILIPS-PW-1800. Образец представляет собой мезопористый материал (фиг.1).

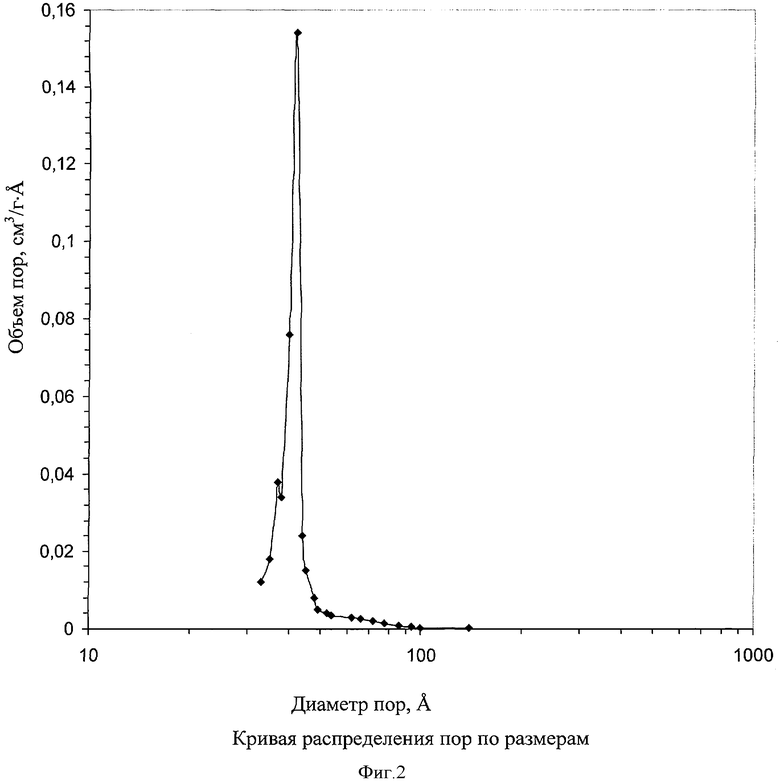

Пористую структуру катализатора исследовали при измерении изотерм адсорбции-десорбции азота при 77,4К на объемной вакуумной статической установке ASAP-2020 «Micromeritics». Диапазон равновесных относительных давлений составлял от 10-6 до 0,996 Р/Р0. Анализ кривой распределения пор по размерам показал узкое распределение мезопор в образце примера 1 с максимумом около 4 нм (фиг.2).

ПРИМЕР 2. В 20 мл этилового спирта растворяют 1,5 г (0,004 М) азотнокислого алюминия, Al(NO3)3×9 H2O и приливают 60 г этилсиликата-40 (0,40 М SiO2). Полученный раствор перемешивают, помещают в сушильный шкаф и упаривают при 150°С в течение 5 часов. Получают 31 г сухого материала (51,7% от исходного этилсиликата-40), который измельчают в ступке, смешивают с 20 мл аммиачной воды, содержащей 30 ммоль аммиака, и снова сушат при 150°С. Высушенный продукт нагревают со скоростью 2° в минуту до 500°С и прокаливают в течение 4 часов. При этом вода, хлористый аммоний, остатки спирта и продукты разложения азотнокислого аммония улетучиваются. Получают 22 г алюмосиликатного катализатора с атомным соотношением 100 Si:Al, свойства которого представлены в таблице 1.

ПРИМЕР 3. В 100 мл этилового спирта при перемешивании постепенно загружают 26,7 г (0,20 М) хлористого алюминия AlCl3, после растворения приливают 60 г этилсиликата-40 (0,4 М SiO2) и перемешивают. Полученный прозрачный раствор помещают в сушильный шкаф и сушат при 140°С в течение 5 часов. Образовавшийся жесткий осадок (39 г, 65,0% от массы исходного этилсиликата-40) растирают, заливают 60 мл аммиачной воды, содержащей 620 ммоль аммиака, перемешивают и сушат при 140°С. Высушенный продукт нагревают до 550°С по 3°С в минуту и прокаливают в течение 6 часов. Получают 34,0 г алюмосиликатного катализатора с атомным соотношением 100Si:50Al, свойства которого представлены в таблице 1.

ПРИМЕР 4. В 25 мл этилового спирта растворяют 2,15 г (0,0067 М) хлористого цирконила, ZrOCl2×8 H2O, приливают 30 г (0,2 М SiO2) этилсиликата-40 и перемешивают. Полученный раствор помещают в вакуумный сушильный шкаф, понижают давление до 0,8 бар, постепенно поднимают температуру до 100°С и сушат в течение 4 часов при 100°С и давлении 0,08 МПа. Высушенную массу растирают, заливают 30 мл аммиачной воды, содержащей 24 ммоль аммиака, перемешивают и сушат при 140°С. Высушенный продукт нагревают до 550°С по 5°С в минуту и прокаливают в течение 5 часов. Получают 12,2 г цирконийсиликатного катализатора с атомным соотношением 100 Si:3,3 Zr, свойства которого представлены в таблице 1.

ПРИМЕР 5. В 40 мл этилового спирта при 40-50°С растворяют 4,3 г (0,013 М) хлористого цирконила, ZrOCl2×8 H2O, загружают 60 г (0,40 М SiO2) этилсиликата-40 и затем при перемешивании 0,82 г (0,006 М) хлористого алюминия, AlCl3, Раствор упаривают досуха в сушильном шкафу при 150°С в течение 5 часов. Высушенный материал (38,0 г, 63,3% от массы исходного этилсиликата-40) измельчают, заливают 30 мл аммиачной воды, содержащей 60 ммоль аммиака, и снова сушат при 150°С. Высушенный продукт нагревают со скоростью 3° в минуту до 650°С и прокаливают в течение 4 часов. Получают 25,7 г алюмоцирконийсиликатного катализатора с атомным соотношением 100 Si:3,3 Zr:1,5 Al, свойства которого представлены в таблице 1.

ПРИМЕР 6. В 30 мл этилового спирта растворяют 2,45 г (0,01 М) ацетата марганца, (СН3СОО)2Mn×4 H2O, приливают 45 г (0,3 М SiO2) этилсиликата-40 перемешивают прозрачный раствор и упаривают в течение 5 часов в сушильном шкафу при температуре 150°С. В упаренную, охлажденную до комнатной температуры массу (29,0 г, 70,0% от массы исходного этилсиликата-40), приливают 10 мл аммиачной воды, содержащей 35 ммоль аммиака, перемешивают и высушивают при 140-150°С. Затем, поднимая температуру по 3°С в минуту, нагревают до 550°С и выдерживают при этой температуре в течение 4 часов. Прокаленный продукт измельчают и получают 17,2 г марганецсиликатного катализатора, характеристики которого представлены в таблице 1.

ПРИМЕР 7. В 30 мл этилового спирта при перемешивании постепенно загружают 2,67 г (0,02 М) хлористого алюминия AlCl3 и затем 60 г (0,40 М) этилсиликата-40. В образовавшийся спиртовый раствор хлористого алюминия и этилсиликата-40 заливают 2,2 мл (3,8 г, 0,02 М) четыреххлористого титана TiCl4 и перемешивают в течение нескольких минут. Полученный раствор упаривают в сушильном шкафу в течение 5 часов при температуре 150°С до образования суспензии титаналюминийсиликата в этилсиликате. В упаренную охлажденную до комнатной температуры суспензию (38,5 г, 64,2% от массы исходного этилсиликата-40) при перемешивании приливают 30 мл аммиачной воды, содержащей 160 ммоль аммиака. Образовавшуюся массу сушат при 100°С в течение 6 часов, затем нагревают по 3°С в минуту до 550°С и прокаливают в течение 4 часов. Прокаленный продукт измельчают и получают 24,7 г титаналюминийсиликатного катализатора, характеристики которого представлены в таблице 1.

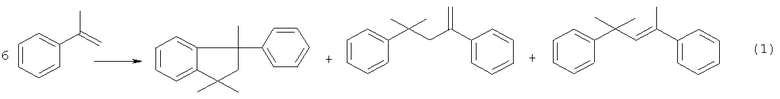

Каталитическую активность синтезированных элементосиликатов исследовали в реакции димеризации α-метилстирола:

В стеклянный обогреваемый реактор с мешалкой, обратным холодильником и термометром загружали 3 мл (2,65 г) α-метилстирола, 0,13 г (5% мас. от α-метилстирола) катализатора и перемешивали на водяной бане в течение 1 часа при температуре 96°С. После охлаждения и отфильтровывания катализатора определяли состав реакционной массы с помощью газожидкостной хроматографии. Данные по каталитической активности полученных образцов представлены в таблице 2.

В стеклянный обогреваемый реактор с мешалкой, обратным холодильником и термометром загружали 3 мл (2,65 г) α-метилстирола, 0,13 г (5% мас. от α-метилстирола) катализатора и перемешивали на водяной бане в течение 1 часа при температуре 96°С. После охлаждения и отфильтровывания катализатора определяли состав реакционной массы с помощью газожидкостной хроматографии. Данные по каталитической активности полученных образцов представлены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТЫХ АМОРФНЫХ СМЕШАННЫХ ЭЛЕМЕНТОСИЛИКАТОВ | 2009 |

|

RU2420455C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-П-БЕНЗОХИНОНА | 2016 |

|

RU2654477C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ КАТАЛИЗАТОРА ПРЕВРАЩЕНИЙ УГЛЕВОДОРОДНОГО СЫРЬЯ НА ОСНОВЕ МЕЗОПОРИСТОГО МАТЕРИАЛА | 2015 |

|

RU2584951C1 |

| СПОСОБ СТАБИЛИЗАЦИИ МЕЗОСТРУКТУРЫ СИЛИКАТНЫХ МАТЕРИАЛОВ ТИПА МСМ-41 | 2010 |

|

RU2447022C2 |

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| СПОСОБ ПОЛУЧЕНИЯ (Е)-4-ФЕНИЛ-3-БУТЕН-2-ОНА | 2011 |

|

RU2481321C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКИ-СОРБЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗВЛЕЧЕНИЯ МЫШЬЯКА В ЕГО ПРИСУТСТВИИ | 2018 |

|

RU2691070C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

| КАТАЛИЗАТОР ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2276621C1 |

| СПОСОБ ПОЛУЧЕНИЯ (Е)-4-ФЕНИЛ-3-БУТЕН-2-ОНА | 2011 |

|

RU2482105C1 |

Изобретение относится к области синтеза мезопористых материалов, а именно к способу получения мезопористых элементосиликатов. Способ получения мезопористых элементосиликатов осуществляют путем приготовления раствора соли или солей металлов с этилсиликатом-40, упаривания раствора с образованием суспензии или твердого материала, обработки продукта после упаривания водным раствором аммиака, сушки полученной пасты при 100-150°С на воздухе с последующим прокаливанием при 500-650°С в течение 4-6 часов и измельчением. Изобретение позволяет значительно ускорить процесс образования мезопористых элементосиликатов, снизить затраты на их приготовление по сравнению с известными методами, получить активные силикатные катализаторы с одним или несколькими равномерно распределенными в силикатной матрице металлами из широкого круга элементов. 5 з.п. ф-лы, 2 ил., 2 табл.

1. Способ получения мезопористых элементосиликатов, характеризующийся тем, что в начале готовят раствор солей одного или нескольких металлов (Me) с этилсиликатом -40, затем полученный раствор выпаривают с образованием суспензии или твердого материала, которые подвергают обработке водным раствором аммиака, полученную при этом пасту сушат на воздухе при 100-150°С с последующим прокаливанием при 500-650°С в течение 4-6 ч и измельчением.

2. Способ по п.1, отличающийся тем, что в качестве солей металлов используют растворимые в этаноле или других органических растворителях хлориды, нитраты, ацетаты Al, Ti, Fe, Zr, Sn, Са, Cu, Mn, Cr и других металлов.

3. Способ по п.1, отличающийся тем, что атомное соотношение Si:Me в исходной смеси составляет 100:1-2:1.

4. Способ по п.1, отличающийся тем, что упаривание смеси реагентов проводят при атмосферном давлении, 100-150°С в течение 4-6 ч или при пониженном давлении (0,08 МПа) до получения продукта, масса которого составляет <70% от массы исходного этилсиликата - 40.

5. Способ по п.1, отличающийся тем, что водный раствор аммиака содержит 1±0,1 эквивалент аммиака на эквивалент соли и 30 ммоль аммиака на 100 г этилсиликата -40.

6. Способ по п.1, отличающийся тем, что при прокалке температуру поднимают до 500-650°С со скоростью 2-5°С/мин.

| ТОПЛИВНАЯ СИСТЕМА САМОЛЕТА | 2005 |

|

RU2287458C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ХИНОНОВ, КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2196764C2 |

| US 5958368 A, 28.09.1999 | |||

| US 5942208 A, 24.08.1999 | |||

| US 5855864 A, 05.01.1999 | |||

| US 5783167 A, 21.07.1998 | |||

| US 5538711 A, 23.07.1996 | |||

| US 6497857 A, 23.02.2000 | |||

| US 7052665 A, 30.05.2006. | |||

Авторы

Даты

2011-06-27—Публикация

2009-10-27—Подача