Использование: преимущественно при прошивке заготовки на станах поперечно-винтовой прокатки с водоохлаждаемыми оправками без отверстий для отвода воды и пара в носовой части. Увеличение износостойкости оправки достигается за счет установки конической пробки в подводящей трубке и рационализацией геометрии полости охлаждения. Причем пробка устанавливается несимметрично относительно оси трубки и оправки. Разделение и придание разной скорости потокам жидкости способствует лучшему омыванию внутренней поверхности оправки и повышенному теплоотводу.

Изобретение относится к трубопрокатному производству и может быть использовано при прошивке заготовок на станах поперечно-винтовой прокатки с водоохлаждаемыми оправками без отверстий для отвода воды и пара в носовой части.

Охлаждение «несменяемых» оправок осуществляется постоянно изнутри водой, поступающей по трубке внутри удерживающего стержня, и снаружи брызгальным устройством, в паузах между прошивками. Вода, выходя из подводящей трубки, омывает внутреннюю поверхность и удаляется через кольцевую щель между подводящей трубкой и оправкой, также частично в виде пара и жидкости через отверстия в носовой части. Эффективность внутреннего охлаждения тем больше, чем выше скорость движения воды у стенки полой оправки, чем больше поверхность этой стенки, меньше ее толщина и выше теплопроводность материала оправки.

За время прокатки заготовки в гильзу оправка воспринимает значительное количество тепла. Самая уязвимая часть оправки - носок, может разогреваться до 900°С и пластически деформируется, выводя оправку из строя, следовательно, эта часть требует максимального охлаждения. Для достижения высокой скорости смывания внутренней стенки оправки необходим значительный расход воды через ее полость. Имеющее место на практике большое гидравлическое сопротивление системы охлаждения требует значительного увеличения давления, что далеко не всегда рационально. Эффективность внутреннего охлаждения зависит также от соотношения площадей проходных сечений трубки и кольцевой щели между подводящей трубкой и оправкой.

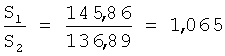

При прошивке заготовок из нержавеющих сталей попадание воды на внутреннюю поверхность гильзы является нежелательным. Поэтому в носовой части оправки отверстий для отвода воды и пара на наружную поверхность быть не должно. При отсутствии отверстий в носовой части без изменения геометрии внутренней поверхности оправки не будет осуществляться требуемое охлаждение, так как в носовой части (наиболее подверженной нагреву) происходит интенсивное испарение воды и образование паровой пробки, препятствующей циркуляции воды. Охлаждение носовой части практически прекратится. Для лучшего смывания стенки оправки увеличивается скорость охлаждающей воды, для этого в подводящую трубку монтируется коническая пробка. Причем пробка устанавливается несимметрично относительно оси трубы и оправки, максимальный зазор 8 мм, а минимальный 4 мм, диаметр пробки 9 мм. Для лучшей обтекаемости стенки водой также желательно рационализировать геометрию полости. Разбиение потока воды и разность их скоростей увеличивает интенсивность теплоотвода. Вода под действием центробежной силы, при вращении оправки со скоростью вращения прошиваемой гильзы, устремляется вдоль внутренней стенки по спирали к носку оправки, беспрепятственно омывает внутреннюю стенку и отводится через кольцевую щель.

Близким техническим решением является справочный стержень с подводящей трубкой (Калибровка инструментов трубных станов. Ю.М.Матвеев, Я.Л.Ваткин. М. Металлургия, 1970, с.480). В такой конструкции охлаждающая жидкость после контакта с поверхностью полости оправки частично отводиться через отверстия в рабочей части оправки и через кольцевой зазор между подводящей трубкой и стержнем.

Недостатком такой конструкции является то, что при прошивке некоторых легированных сталей попадание воды на внутреннюю поверхность гильзы является не только нежелательным, но и недопустимым. Использование прошивных оправок без отверстий на стыке рабочей части и носка с той же конструкцией стержня приводит к резкому снижению ее стойкости вследствие недостаточного охлаждения, вызванного образованием паровой пробки в носовой части. Основной причиной выхода оправок из строя и частой их замены является деформация носка, сопровождающаяся закатом оправки, и выработка рабочей поверхности сферического участка. Прошивка на такой оправке сопряжена с появлением на внутренней поверхности гильзы дефектов в виде плен и закатов.

Наиболее близким техническим решением является оправка с оправочным стержнем (US Patent 3049947. Water-cooled mandrel. Milnes J.A., 1962). Оправка, имеющая сложную внутреннюю геометрию, устанавливается на полый наконечник, глубоко выдвинутый внутрь оправки, который в свою очередь удерживается резьбовым соединением в стержне. Подводящая трубка монтируется внутри стержня. Охлаждающая жидкость, выходя из подводящей трубки, направляется в полость между внутренней поверхностью оправки и наконечника. На внутренней поверхности оправки имеются спиральные фланцы, которые при вращения оправки улучшают смывание стенки оправки водой. Вода, достигая носка оправки, направляется специальным приливом в носке внутрь полости наконечника, таким образом, отводя отработавшую воду. Проработанная схема охлаждения приводит к весьма сложной конструкции такой оправки, что станет преткновением использования в массовом производстве.

Задачей изобретения является повышение износостойкости оправки за счет улучшенного внутреннего охлаждения. Для обеспечения нормального циркуляционного охлаждения оправки трубка, подводящая воду, должна выдвигаться как можно ближе к носку оправки, слишком выдвинутая трубка может привести к затруднению надевания оправки на наконечник. А для разделения потоков охлаждающей жидкости и придания им разных скоростей в подводящую трубку вваривается коническая пробка. Причем пробка устанавливается несимметрично относительно оси подводящей трубки и оправки. Если считать движение жидкости в трубе установившимся, то к ней можно применить уравнение Бернулли.

Уравнение давления:

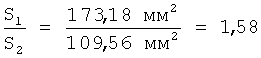

Если подводящую трубку на выходе (с внутренним диаметром dвн=21 мм) и пробкой (dпр=9 мм), установленную с эксцентриситетом ε=0,2, разделить на два сечения (фиг.2) - площади полученных отверстий составят:

S1=158,76 мм2;

S2=123,98 мм2.

Из уравнения неразрывности:

.

.

Таким образом, скорости потоков составят:

,

,

V2-V1=6 м/c.

При эксцентриситете более ε=0,35 пробка полностью сместится во второе сечение и соотношение площадей составит:

Разница скоростей потов будет равна:

V2-V1=8 м/с

При смещении с относительным значением ε=0,05 отношения площадей будут близки:

.

.

А разность скоростей составит:

V2-V1=1,5 м/с.

Таким образом, рациональным диапазоном эксцентриситета является ε=0,1÷0,3. Т.к. установка пробки вне этих значений не принесет должного эффекта. При монтаже с относительным смещением меньше 0,1 разность скоростей потоков будет недостаточна, что затруднит сбив паровой подушки в полости охлаждения у носка оправки. А дальнейшее смещение более 0,3 не приводит к увеличению разницы потоков, но может быть причиной неравномерности охлаждения внутри оправки.

Указанные признаки, отличающие предлагаемое техническое решение от известных, позволяют увеличить износостойкость оправки путем улучшения внутреннего охлаждения и повысить качество бесшовных труб.

На фиг.1 показана оправка с предлагаемой конструкцией; на фиг.2 - схема установки конической пробки в подводящую трубку со схемой для расчета скоростей потоков.

Оправка состоит из рабочей части 1, носка 2, цилиндрического участка 3, обратного конуса 4, имеющих внутреннюю центральную полость 5 для подвода охлаждающей жидкости. Оправка устанавливается на самотормозящий конус наконечника 6 и удерживающий стержень, внутри которых располагается подводящая трубка 7. В подводящую трубку, выдвинутую на 50 мм от наконечника, предлагается вваривать несимметричную конусную пробку 8.

При использовании оправок при прошивке легированных сталей без отверстий в носовой части и с известной конструкцией удерживающего стержня стойкость составляет одна прошивка.

Предлагаемая конструкция прошивной оправки опробована в условиях прокатки труб из легированных сталей на ТПА ОАО «СинТЗ».

Опытная прокатка проводилась 21.02.2009 г. Для прошивки использовался один прокатный стержень ⌀83 мм с реконструированной головной частью, заключающейся в установке в подводящей трубке конической пробке, и две оправки, изготовленные из стали 35ХН2Ф с развитой внутренней поверхностью без отверстий в носовой части. Прокатано 60 труб 101,6×6,5 мм из стали 38Г2СФ. Для прошивки использовалась заготовка ⌀ 120 мм длиной 2000 мм с температурой 1250-1260°С. Настройка стана - в соответствии ТИ 161-Т2-1542. Давление на трубопроводе подачи охлаждающей жидкости в удерживающий стержень - 4 атм.

На каждой из оправок прошито по 30 заготовок, до выхода оправок из строя. При осмотре труб плён и подрезов на внутренней поверхности не обнаружено. Геометрия труб - в пределах НТД.

Следовательно, произошло увеличение стойкости прошивных оправок с предлагаемой конструкцией стержня с 1 цикла до 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2497613C1 |

| Водоохлаждаемая оправка прошивного стана | 2017 |

|

RU2649598C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА ПРОШИВНОГО СТАНА | 2023 |

|

RU2819688C1 |

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| ОПРАВКА ПРОШИВНОГО СТАНА | 1992 |

|

RU2037350C1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2011 |

|

RU2477186C2 |

| Устройство для удержания оправки в трубопрокатном стане | 1979 |

|

SU772622A1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

Изобретение предназначено для повышения износостойкости оправки, используемой в трубопрокатном производстве при прошивке заготовок на станах поперечно-винтовой прокатки с водоохлаждаемыми оправками без отверстий для отвода воды и пара в носовой части. Оправка установлена на полом стержне с подводящей трубкой, установленной внутри него с кольцевым зазором. Улучшение внутреннего охлаждения оправки за счет циркуляции охладителя и разделения потоков охлаждающей жидкости для придания им разных скоростей обеспечивается за счет того, что в подводящей трубке установлена коническая пробка, при этом пробка установлена несимметрично, с регламентированным эксцентриситетом ε=0,1÷0,3 относительно оси подводящей трубки и оправки. 2 ил.

Водоохлаждаемая оправка, установленная на полом стержне, включающем подводящую трубку, размещенную с кольцевым зазором, отличающаяся тем, что для улучшения циркуляционного охлаждения оправки внутри подводящей трубки с зазором установлена коническая пробка с эксцентриситетом ε=0,1÷0,3.

| US 3049947 A, 21.08.1962 | |||

| Пробка с зональным расположением участков деформации для трубопрокатных станов | 1948 |

|

SU84456A1 |

| Водоохлаждаемая оправка | 1985 |

|

SU1306610A1 |

| ОПРАВОЧНЫЙ УЗЕЛ СТАНА ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2354468C1 |

Авторы

Даты

2011-07-10—Публикация

2009-09-22—Подача