Изобретение относится к способам получения сферических неагрегированных частиц (yi-оксида алюминия, применяемого в качестве материала для электроники при изготовления подложек для (юлупроводников. или упаковки для интегральных схем, в качестве керамических материалов, в особенности при производстве режущих устройст лопастей турбин, труб для натриевых ламп или в качестве катализаторов или подложек катализаторов при гетерогенном канализе„

Известен способ получения сферического od-оксида алюминия, включающий термообработку гидратириванного оксида алюминия и последующее охлаждение полученного продукта, Однако

полученный продукт не может быть использован для изготовления керамики.

Цель изобретения - расширение технологических возможностей путем использования продукта для изготовления керамики.

Предлагаемый (Х -оксид .алюминия представляет собой твердые сферические неагрегированные частицы,средний линейный диаметр которых составляе I 0,06 - 2 мкм, индекс полидисперсност

-:- меньший или равный 2,0 (где

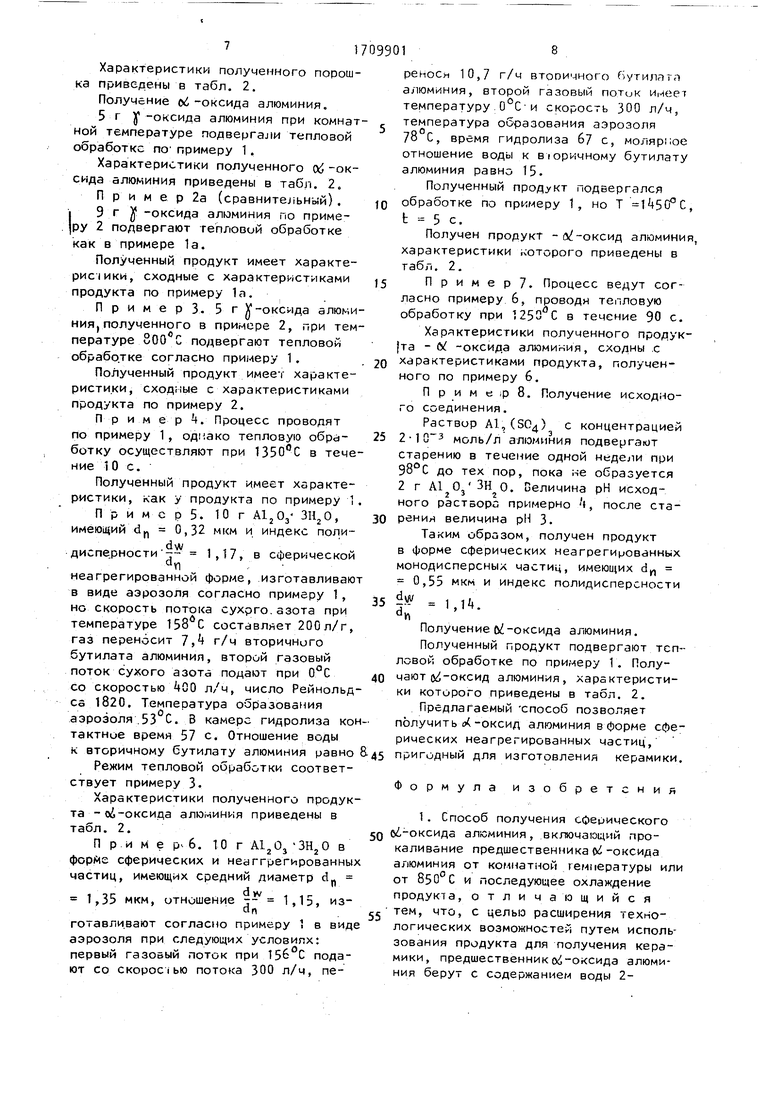

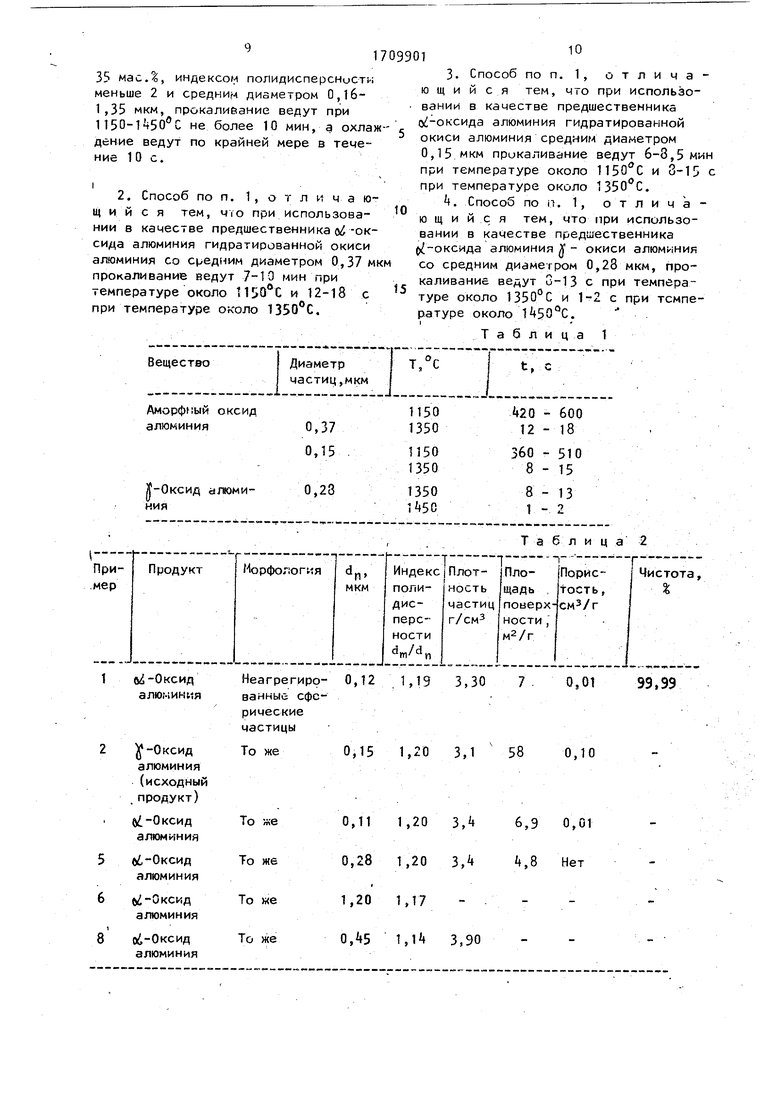

средневзвешенный диаметр, а, - среднелинейный диаметр), общая пористост микромезотипа ниже 0,3 , удель- 1ная поверхность 0,7 и 80 , плотность частиц 3,2 - 3,9 г/см. Пористость микротипа наличие по имеющих диаметр, меньший 20 А. тость мезотипа - наличие пор, имеющих диаметр в диапазоне от 20 до 500 Средние размеры а и d , а также морфологические и гранулометричес кие характеристики определяют под электронным микроскопом в соответствии с методом про.свечивающей электронной микроскопии Преимущественно используют продук ты, средний диаметр которых 0,1 1 мкм, а индекс полидисперсности меньше или равен 1,30, причем если диаметры находятся в диапазоне 0,2 0,6 мкм, то продукт монодисперсен, т.е. индекс полидисперсности меньше или равен . Предлагаемый (х ОКСИД алюминия име ет Очень низкую пористость микромезо типа (меньше 0,1 ) или даже уда ется получить непористый 0 -оксид алю миния. 0 -0ксид алюминия можно получить в смеси с другими кристаллическими фазами, таким - как дельта и/кли тета-оксид алюминия. При этом указанны смеси содержат 70 масД или больше сх -фазы. Частицы различных образова ных фаз в смеси являются сферическим неагрегированными и монодисперснь1ми или полидисперсными. Чистота.-оксида алюмии -я или сме си, включающей u i-оксид алюминия, до тигает псрядка 99,Э8 масД, иногда 99,99 мас/4. Предлагаемый процесс получения oi-оксида алюминия или смеси его с д.ельта-и/или тета- оксидом алюминия состоит в тепловой обработке исходног соединения, содержащего гидратирова ный оксид алюминия, аморфный или кристаллический, с содержанием воды 2 - 35 мае. или -оксид алюминия, или смеси.указанных исходных соединений в форме сферических неагрегирйванных частиц, имеющих индекс пол дисперсности меньший или равный 2, средний линейный диаметр 0,07 мкм, посредством мгновенного увеличения температуры исходного соединения от начальных температур в диапазоне от комнатной до 850 С до температур тепловой обработки в диапазоне от 1130 до в тече ние времени, достаточного для преоб I , . разоваиия исходного соединения до (у;- фазы,, но недостаточно гфодолжительного, чтобы агрегирование и/или разрушение продукта, а затем в снижении температуры полученного продукта до комнатной температуры с помощью немгяовенного охлаждения,в течение по крайней мере 10 с. Морфологические характеристики гидратированного аморфного оксида алюминия и У-оксида алюминия в форме сферических частиц приведены в табл. 1. Для получения (у;-Оксида алюминия с указанными в табл. 1 морфологическими и гранулометрическими характеристики необходимо осуществлять тепловую обработку посредством мгновенного подъема температуры исходного соединения от комна1Ной температуры до температуры обработки. Устройс1во, используемое для тепловой обработки, должно быть установлено на температуру обработки, а исходное соединение комнатной температуры должно быть мгновенно введено в устройство. Можно использовать -оксид алюминия, полученный при 550 - , мгновенно введя его в устройство для второй тепловой обработки, в котором уме установлена требуемая температура, Аналогично можно начинать обработку от исходных температур порошков в диапазоне, от комнатной температуры до температуры образования J - фазы, т.е. температур образования исходных соединений, включающих смеси -оксида алюминия и кристаллического гидратириванного оксида алюминия, при непосредственном введении их в систе му тепловой обработки, предварительно установленную на нужную температуру. После обработки при требуемой температуре и в теченио указанного времени порошок должен быть выдержан при комнажой температуре, при этом необходимо, чтобы процесс охлаждения был непродо.лжительным {порядка нескольких секунд, обычноЪ10 с). Посредством проведения процесса в предлагаемых условиях можно получить а -оксид алюминия, в смесях С,,-оксида алюминия, состоящих из дельта- и/или тета- оксида алюминия, содержаниео -фазы составляет 70 мас.. Для осуществления предлагаемого способа могут быть использованы люЬыг; -f: хлХЯ-.;;. г.о-.:дик.ния алю чииия или смеси /:1ля получения oi-оксида алюминия при условии, что они обладают указанными в табл. 1 гранулометрическими и морфологическими характеристиками. Гидратированный оксид алюминия дл предлагаемого способа может быть по лучен из растворов сульфата ал омини путем гидролиза при температурах выше 90°С {порядка ), при этом полумайт неагрегированные монодиспе ные исходные соединения в форме сфе рических частиц при проведении процесса при концентрациях в Диапазоне от 2x10 до 5x10 ноль алюминия. Пример 1. Получение исходного соединения. Гидратированный оксид алюминия (содержание воды соответствует примерно 35 масД) в аморфной фазе в форме неагрегированных сферических частиц со средним линейным д метром d 0,16 мкм и индексом полидисперсности - 1,19 получают в ви де аэрозоля. В качестве несущего газа используют азот, а в ка- естве алюминиевого соединения - вторичный бутилат алюми ния. Поток сухого азота при 155°С и скорости потока 250 л/ч (по измерениям при комнатной температуре), несущий 8,9 г/ч вторичного бутилата алюминия в форме пара, смешивают с вторым холодным потоком азота при 5°С и скорости потока 500 л/ч (по измерениям при комнатной температуре В эжекторе образуется аэрозоль при 55°С. Число Рейнольдса в преобразую щей части эжектора составляет 2200. Частицы исходного соединения являются совершенно сферическими неагломерированными и диспергируемыми водой. Рентгеновский анализ.порошков показал, что полученный гидратированный оксид алюминия находится в аморф ной форме. . Получение oi -оксида алюминия. 10 г AljOjSli O при комнатной тем пературе подвергают мгновенной тепловой обработке посредством введения порошка о горизонтальную печь, нагре тую до 1150°С и выдерживая его при этой температуре в течение примерно 8 мин. 1° ; Затем порошок извлекают из печи и охлаждают в течение нескольких минут при комнатной температуре. Характеристики полученного порошка приведены в табл. 2. Рентгеновский анализ порошка полученного продукта показал, что оксид алюминия полностью находится в -фазе. Пример 1а (сравнительный). 10 г исходного соединения по примеру 1 вводят при комнатной температуре в пемь для проведения тепловой обработки. Далее процесс ведут согласно примеру 1, но температура тепловой обработки достигается за 6 ч. Рентгеновский анализ поро.шкоь показал, что весь продукт находится в .4 - форме, но частицы не сохраняют морфологических и гранулометрических характеристик исходного соединения, т.е. не имеют сферической формы, имеют тенденцию к разрушению и подвергаю ся значительному агрегированию и спеканию. П р и м е р 16 (сравнительный). 10 г Al OjSlIjO по примеру 1 подвергают обрабо1ке согласно примеру 1, но время обработки составляет 2 мин. Рентгеновский анализ полученных порошков показал, что продукт состоит из смеси дельта - оксида алюминия (80 мас.) и(У -оксидо алюминия и имеет характеристики исходного соединения . П р и м е р 1в (сравнительный). Процесс ведут согласно примеру 1-6, Ни тепловую обработку проводуу в течение 1 мин. Рентгеновский анализ показал, . что nojiy4eH дельта - оксид алюминия без fti-фазы с сохраненными начальными характеристиками, но уменьшен примерно на 10 диаметр частиц df,. П р и м е р 2. Получение исходноо соединения. 10 г AljOjSlIjO, полученного по римеру 1, подвергают теп/ювой обраотке при 800°С в течение 4 ч с исользованием двухчасового профиля одъема температуры. Порошок охлажают и извлекают из печи (охлаждение роисходит за несколько минут). Рентгеновский анализ показал, что родукт представляет собой oi-оксид люминия (содержание воды 3 мас.). Характеристики полученного порошка приведены в табл. 2. Получение об -оксида алюминия. 5 г у -оксида алюминия при комнат ной температуре подвергали тепловой обработке ПО примеру 1, Характеристики полученного ftj-оксида алюминия приведены в табл. 2. П р и м е р 2а (сравнительный). 9 г у -оксида алюминия по примеру 2 подвергают тепловой обработке как в примере 1а. Полученный продукт имеет характерисчики, сходные с характеристиками продукта по примеру 1а. Пример 3. 5г У-оксида алюми ния, полученного в примере 2, при тем пературе 800 С подвергают тепловой обработке согласно примеру 1 . Полученный продукт имеет характеристики, сходные с характеристиками продукта по примеру 2. П р им ер . Процесс проводят по примеру 1 , однако тепловую обработку осуществляют при в тече ние 1 О с. Полученный продукт имеет характеристики, как у продукта по примеру 1 П р и м с р 5. 10 г AljOj- , имеющий d 0,32 мкм и индекс полидисперности-- 1,17, в сферической QVI неагрегированной форме, изготавливаю в виде аэрозоля согласно примеру 1 , но скорость потока сухрго.азота при температуре 158 С составляет 200л/г, газ переносит 7, г/ч вторичного бутилата алюминия, второй газовый поток сухого азота подают при 0°С со скоростью 400 л/ч, число Рейнольд са 1820. Температура образования аэрозоля.. В камере гидролиза ко тактное время 37 с. Отношение воды к вторичному бутилату алюминия равно Режим тепловой обработки соответствует примеру 3. Характеристики полученного продук та -oi -оксида алюминия приведены в табл. 2. П р.и м е р 6. ТО г А1„0, -ЗН, О в IV I З форйс сферических и неаггрегированны частиц, имеющих средний диаметр с1 1,35 мкм, отношение -- 1,13, изготавли.ваЮт согласно примеру 1 в вид аэрозоля при следующих условиях: первый газовый поток при 15б С подают со скорое1ью потока 300 л/ч, переносн 10,7 г/м втооичного Путилага алюминия, второй газовый поток инеет температуру 0°Си скорость 300 л/ч, температура образования аэрозоля 78 С, время гидролиза б7 с, молярное отношение воды к вюричному бутилату алюминия равно 15. Полученный продукт подвергался обработке по примеру 1 , но Т Й50°С, t 5 с. Получен продукт -л -оксид алюминия, характеристики которого приведены в табл. 2. Пример7. Процесс ведут согласно примеру 6, проводи тепловую обработку при 125 С в течение 90 с. Характеристики полученного продукта - (У -оксида алюминия, сходны .с характеристиками продукта, полученного по примеру 6. П р и м е ip В. Получение исходного соединения. Раствор A1,(S04) с концентрацией 2 10 моль/л алюминия подвергают старению в течение одной недели при 98°С до тех пор, пока не образуется 2 г А1 Oj ЗН о. иеличина рН исходного растворе примерно , после старения величина рН 3. Таким образом, получен продукт в форме сферических неагрегированных монодисперсных частиц, имеющих d 0,53 мкм и индекс полидисперсности i 1,й. у Получение oi-оксида алюминия. Полученный продукт подвергают тсп-ловой обработке по примеру 1. Получают ivi-оксид алюминия, характеристики которого приведены в табл. 2. Предлагаемый способ позволяет получить о -оксид алюминия в форме сферических неагрегированных частиц. пригодный для изготовления керамики. Формулаизобретсний 1. Способ получения сферического О -оксида алюминия, включающий прокаливание предшественника fti -оксида алюминия от комнатной температуры или от 830°С и последующее охлаждение продукта, отличающийся тем, что, с целью расширения технологических возможностей путем использования продукта для получения керамики, предшественник (xi-оксида алюминия берут с содержанием воды 235 мас., индексом полидисперсности меньше 2 и средни диаметром 0,1б1,35 мкм, прокалиеание ведут при 1150-1ч50С не более 10 мин, g охла дение ведут по крайней мере в течение 10с. 2. Способ по п. 1, а т л и ч а ющ и и с я тем, что при использовании в качестве предшественника 0(J-оксида алюминия гидратированной окиси алюминия со средним диаметром О,37 м прокаливание ведут 7-10 мин при температуре около и 12-18 с при температуре около . 1 3. Способ поп, 1, отличаю щ и и с я тем, что при использовании в качестве предшественника 1 -оксида алюминия гидратированной окиси алюминия средним диаметром 0,15 мкм прикаливание ведут 6-3,5 мин при температуре около 1150 С и 3-15 с при температуре около 1350С, t. Способ по п. 1, отличающийся тем, что при использовании в качестве предшественника -оксида алюминия X - окиси алюминия со средним диаметром 0,28 мкм, прокаливание ведут О-13 с при температуре около 1350°С и 1-2 с при тсмпературе около Н50°С. Т а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сферической гидратированной окиси алюминия | 1986 |

|

SU1604151A3 |

| Предшественник катализатора для синтеза аммиака | 1986 |

|

SU1544175A3 |

| Носитель для катализаторов на основе оксида алюминия и способ его приготовления | 2016 |

|

RU2623436C1 |

| Способ получения смеси оксидов алюминия и циркония | 1986 |

|

SU1609442A3 |

| ЗАМЕНИТЕЛЬ СЛИВОК, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ЗАМОРОЖЕННЫЙ ДЕСЕРТ ПОНИЖЕННОЙ ЖИРНОСТИ | 1988 |

|

RU2080077C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА И ОКСИДА АЛЮМИНИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2015 |

|

RU2574599C1 |

| Гранулированный активный оксид алюминия | 2019 |

|

RU2729612C1 |

| ОБЛАДАЮЩИЕ ПОКРЫТИЕМ АБРАЗИВНЫЕ МАТЕРИАЛЫ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2409605C2 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2000 |

|

RU2167709C1 |

| УСТРОЙСТВА ДЛЯ ИСПАРЕНИЯ И ИНГАЛЯЦИИ НИКОТИНА | 2017 |

|

RU2743447C2 |

Изобретение относится к способам получения сферических неагрегированных частиц о<^-оксида алюминия. Цель изобретения - расширение теуно- логических возможностей за счет использования продукта для получения керамики. Для этого предшественник о^-оксида алюминия с содержанием вдды. 2-35 масД, индексом полидисперсности меньше 2 и средним диаметром 0,16- 1,35 мкм прокаливают от комнатной температуры или от 850 ди 1150-1450 С При этой температуре продукт прокаливают не более 10 мин, а затем охлаждают по крайней мере в течение 10 с. Данный способ позволяет получить 0|6-оксид алюминия, пригодный для изготовлении керамики. 3 з.п, ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1992-01-30—Публикация

1986-01-15—Подача