Изобретение относится к способам изготовления толстостенных слоистых изделий из полимерных композиционных материалов (ПКМ) и может быть использовано для формирования изделий панельного типа, например панели крыла, стабилизатора, киля, панелей и др., к которым предъявляются требования по сохранению заданного содержания связующего по всей толщине изделия для сохранения стабильности и формы изделий.

Известен способ изготовления панелей из ПКМ, который заключается в том, что препрег в виде ткани, лент и т.п., пропитанных связующим, сматывается с рулона, разрезается на заготовки, которые наслаиваются одна на другую в пакет в определенном порядке. Собранный пакет помещается на формовочную оснастку и формуется в автоклаве или прессе при определенных температуре и давлении с использованием дренажных и впитывающих слоев (Справочник по КМ. В 2-х т., кн.2, под ред. Любина Д.Ж., перевод с англ. под ред. Б.Э.Геллера, М., «Машиностроение», 1988, с.259-262). Недостатком этого способа является то, что он не пригоден для изготовления изделий толщиной более 10 мм.

Известен также способ изготовления пластины толщиной 55 мм, который включает следующие операции: изготовление 136 одиночных слоев большого размера из тканого препрега, частичное отверждение пакетов по 8 слоев толщиной 3,2 мм под давлением при температуре 85°С в течение 3-х часов, укладывание в форму 17 частично отвержденных и обрезанных заготовок и формование в закрытой форме под давлением 5-8 бар при температуре 135°С (Углеродные волокна и углекомпозиты. Пер. с англ., М., «Мир», 1988, с.185-187).

Недостатком известного способа является то, что при частичном отверждении каждого из 17 пакетов, набранных из 8 слоев препрега, при воздействии давления и температуры происходит неконтролируемое удаление связующего из препрега, что приводит к изменению общего содержания связующего в готовом пакете, к неравномерному его распределению по толщине изделия и, соответственно, к разнотолщинности и короблению изделий.

Наиболее близким техническим решением к заявляемому является способ изготовления толстостенных слоистых изделий из ПКМ, включающий формирование из расчетного количества листов препрега промежуточных технологических пакетов, подформовку их путем уплотнения и частичного отверждения, последующую сборку на оснастке для формования в единый пакет и отверждение его по заданному режиму (патент РФ №2286253).

Недостатком известного способа является то, что использование промежуточных технологических пакетов с предварительной их подформовкой не дает возможности точного учета удаления излишков связующего. При проведении предварительной подформовки не указано, в каком направлении происходило удаление излишков связующего и сколько связующего впитали 2 впитывающих слоя. При формовании изделий истечение связующего происходит как в направлении торцов пакета, так и в направлении расположения впитывающих слоев, однако при изготовлении крупногабаритных изделий удаление связующего происходит только из прилегающей к торцам части пакета, а не по всей площади, что приводит к разнотолщинности и короблению изделий. Кроме того, в результате применения подформовки и частичного отверждения заготовок пакетов после формования в готовом изделии образовываются пограничные слои по поверхностям соприкосновения предварительно отформованных заготовок, что, в свою очередь, приводит к снижению межслойной прочности изделия.

Технической задачей заявляемого изобретения является разработка способа изготовления толстостенных слоистых изделий из полимерных композиционных материалов, обеспечивающего требуемое содержание связующего по всей толщине изделия.

Для решения поставленной технической задачи предложен способ изготовления слоистых толстостенных изделий из полимерных композиционных материалов, включающий формирование технологического пакета из расчетного количества слоев препрега и отверждение его по заданному режиму, в котором предварительно формируют по крайней мере три технологических пакета-образца с разным количеством слоев препрега, один из которых должен содержать то же количество слоев, что и изделие, формуют их в автоклаве по заданному режиму для изделия, определяют количество удаленного связующего из препрега путем взвешивания пакетов до формования и после, определяют расчетным путем количество сухих слоев наполнителя, необходимых для впитывания избыточного связующего, и заменяют ими пропитанные слои препрега.

Пример 1.

Для изготовления элемента формообразующей оснастки толщиной 12 мм, состоящего из 56 слоев препрега, предварительно изготавливали 4 образца стеклопластика на основе ткани Э-3-250 и эпоксидного связующего ВСО-200М. Из препрегов с содержанием связующего 36% собирали пакеты заготовок из 14, 28, 56 и 84 слоев размером в плане 185 х 200 мм. Собранные пакеты с торцевых сторон по периметру защищали герметизирующими ограничителями из герможгута "Герлен" для исключения вытекания связующего. Затем проводили формование по режиму изготовления изделия - с 30-минутной выдержкой под вакуумом при 80°С, далее при давлении 3 кгс/см2 по ступенчатому режиму с окончательным отверждением при 125°С.

Пакеты препрегов, готовые пластины стеклопластиков взвешивали как до, так и после автоклавного формования. Данные эксперимента по определению количества удаленного связующего представлены в таблице 1.

Из таблицы 1 видно, что полностью были удалены излишки связующего лишь из первых двух образцов с 14 и 28 слоями препрега и количество удаленного связующего составило 0,0015 г/см2 из каждого слоя препрега. Для 56-слойного образца количество удаленного связующего на каждый слой составляло 0,0012 г/см2, а для 84-слойного - 0,0008 г/см2. Таким образом, удаление связующего из образцов в 56 и 84 слоев прошло только из части слоев. Если из каждого слоя препрега должно быть удалено

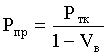

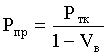

0,0015 г/см2, то из образцов в 56 слоев связующее удалено только из 45 слоев, а из 84-слойного - из 47 слоев. Поэтому, если количество слоев больше 45, необходимо заменить часть слоев препрега на сухие заготовки. Для этого по количеству удаленного связующего на единицу площади одного слоя необходимо определить содержание связующего в оставшихся слоях образца с полностью удаленными излишками посредством расчета, затем, разделив количество оставшегося в слое образца связующего на количество удаленного связующего из одного слоя, получим количество слоев препрега ("n"), из которых необходимо удалить излишки связующего посредством укладки слоя сухой ткани. Разделив общее количество слоев изделия на (n+1), получим количество групп, состоящих из "n" слоев препрега и одного слоя сухой ткани, которые показывают, сколько слоев препрега необходимо заменить на слои сухой ткани. В нашем примере сначала определим вес единицы площади 1 м2 использованного препрега

где Рпр - вес 1 м2 ткани Э-3-250 - 230 г;

VB - весовое содержание связующего в долях единицы (0,36).

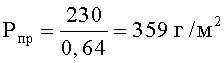

Из каждого м2 препрега вытекло 0,0015×10000=15 г.

Количество оставшегося связующего в слое образцов в 14 и 28 слоев составляет:

Рсв=Рпр-Ртк-15=114 г/м2.

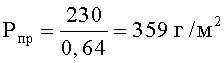

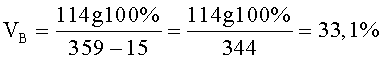

Весовое содержание связующего в пластике

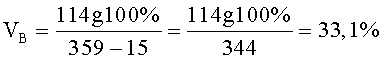

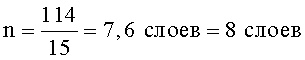

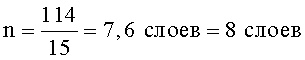

Для определения количества слоев препрега, из которых необходимо удалить излишки связующего во впитывающий слой ткани, разделим количество связующего в м2 слоя пластика на количество удаляемого связующего из 1 слоя и получим:

Таким образом, для замещения слоев препрега на заготовки сухой ткани необходимо каждый 9-й слой препрега заменить на сухой слой. После этого при формировании пакета в 56 слоев для изготовления изделия использовали 8 впитывающих слоев ткани Т-10-80 и проводили формование изделия по режиму, указанному выше.

Пример 2

Для изготовления панели толщиной 20 мм, состоящей из 60 слоев препрега, предварительно изготавливали 4 образца углепластика на основе углеродной ткани арт.3606 и эпоксидного связующего УП-2227. Из препрегов с содержанием связующего 43,4% собирали пакеты заготовок из 15, 30, 60 и 120 слоев размером 175×200 мм. Собранные пакеты с торцевых сторон по периметру защищали герметизирующими ограничителями из герможгута "Герлен" для исключения вытекания связующего. Затем проводили формование по режиму изготовления изделия - с 30-минутной выдержкой под вакуумом при 120°С, далее при давлении 6 кгс/см2 по ступенчатому режиму с окончательным отверждением при 180°С.

Пакеты препрегов, готовые пластины стеклопластиков взвешивали как до, так и после автоклавного формования. Данные эксперимента по определению количества удаленного связующего представлены в таблице 2.

Из таблицы 2 видно, что полностью были удалены излишки связующего лишь из первых двух образцов с 15 и 30 слоями препрега и количество удаленного связующего составило 0,0038 г/см2 из каждого слоя препрега. Для 60-слойного образца количество удаленного связующего на каждый слой составляло 0,00237 г/см2, а для 120-слойного - 0,00125 г/см2. Таким образом, удаление связующего из образцов в 60 и 120 слоев прошло только из части слоев. Если из каждого слоя препрега должно быть удалено 0,0038 г/см2, то из образцов в 60 слоев связующее удалено только из 38 слоев, а из 120-слойного - из 40 слоев. Поэтому, если количество слоев больше 40, необходимо заменить часть слоев препрега на сухие заготовки. Для этого по количеству удаленного связующего на единицу площади одного слоя необходимо определить содержание связующего в оставшихся слоях образца с полностью удаленными излишками посредством расчета, затем, разделив количество оставшегося в слое образца связующего на количество удаленного связующего из одного слоя, получим количество слоев препрега ("n"), из которых необходимо удалить излишки связующего посредством укладки слоя сухой ткани. Разделив общее количество слоев изделия на (n+1), получим количество групп, состоящих из "n" слоев препрега и одного слоя сухой ткани, которые показывают, сколько слоев препрега необходимо заменить на слои сухой ткани. В нашем примере сначала определим вес единицы площади 1 м2 использованного препрега

где Рпр - вес 1 м2 ткани 3606 - 132 г;

Vв - весовое содержание связующего в долях единицы (0,434).

Из каждого м2 препрега вытекло 0,0038×10000=38 г.

Количество оставшегося связующего в слое образцов в 15 и 30 слоев составляет:

Рсв=Рпр-Ртк-38=63,2 г/м2.

Весовое содержание связующего в пластике равно:

Для определения количества слоев препрега, из которых необходимо удалить излишки связующего во впитывающий слой ткани, разделим количество связующего в м2 слоя пластика на количество удаляемого связующего из 1 слоя и получим:

Таким образом, для замещения слоев препрега на заготовки сухой ткани необходимо каждый 3-й слой препрега заменить на сухой слой. После этого при формировании пакета в 60 слоев для изготовления изделия использовали 20 сухих слоев ткани арт.3606 и проводили формование изделия по режиму, указанному выше.

Использование изобретения позволяет без дополнительных затрат на отработку технологии формования крупногабаритных изделий из ПКМ с повышенной толщиной и с гарантированным содержанием связующего по всей толщине сократить загрузку такого энергоемкого оборудования, как автоклав, и дает возможность сократить процент брака при изготовлении изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2286253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2271928C1 |

| Способ изготовления слоистых трубчатых изделий из композиционных материалов на основе неотвержденного полимерного связующего | 2021 |

|

RU2778930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ ИЗ СЛОИСТЫХ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2565180C1 |

| ЭЛЕКТРОИЗОЛИРУЮЩЕЕ СТЫКОВОЕ СОЕДИНЕНИЕ РЕЛЬСОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2319802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПУСТОТЕЛЫХ КОМПОЗИТНЫХ ДЕТАЛЕЙ С ЗАМКНУТЫМ КОНТУРОМ | 2019 |

|

RU2705964C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2014 |

|

RU2569537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИИМИДНОГО УГЛЕПЛАСТИКА | 1989 |

|

RU2071486C1 |

| Расплавное эпоксидное связующее, семипрег на его основе и изделие, выполненное из него | 2022 |

|

RU2803987C1 |

Изобретение относится к авиационной промышленности и касается способа изготовления толстостенных слоистых изделий из полимерных композиционных материалов. Формируют три технологических пакета-образца с разным количеством слоев препрега, один из которых должен содержать то же количество слоев, что и изделие, формуют их в автоклаве по заданному режиму для изделия, определяют количество удаленного связующего из препрега путем взвешивания пакетов до формования и после, определяют расчетным путем количество сухих слоев наполнителя, необходимых для впитывания избыточного связующего, и заменяют ими пропитанные слои препрега. Изобретение обеспечивает изготовление толстостенных слоистых изделий из полимерных композиционных материалов, обеспечивающих требуемое содержание связующего по всей толщине изделия. 2 табл.

Способ изготовления толстостенных слоистых изделий из полимерных композиционных материалов, включающий формирование технологического пакета из расчетного количества слоев препрега и отверждение его по заданному режиму, отличающийся тем, что предварительно формируют по крайней мере три технологических пакета-образца с разным количеством слоев препрега, один из которых должен содержать то же количество слоев, что и изделие, формуют их в автоклаве по заданному режиму для изделия, определяют количество удаленного связующего из препрега путем взвешивания пакетов до формования и после, определяют расчетным путем количество сухих слоев наполнителя, необходимых для впитывания избыточного связующего, и заменяют ими пропитанные слои препрега.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2286253C1 |

| Способ вакуум-автоклавного формования изделий из композиционных материалов | 1989 |

|

SU1766693A1 |

| СОСТАВ СВЯЗУЮЩЕГО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ, ПРЕПРЕГ НА ЕГО ОСНОВЕ, СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА, СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОСТОЙКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПРЕПРЕГА И СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОСТОЙКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ | 2006 |

|

RU2304591C1 |

| JP 2008207545 A, 11.06.2008 | |||

| JP 2007038669 A, 15.02.2007. | |||

Авторы

Даты

2011-07-20—Публикация

2009-10-28—Подача