Изобретение относится к способу получения слоистого пластика на основе стеклоткани и термореактивных связующих. Изобретение может быть использовано в машиностроительной, кораблестроительной и авиационной промышленности и является особенно перспективным для производства толстостенных изделий.

Известен способ получения слоистого пластика на основе стекловолокна и термореактивных связующих. Препрег получают путем пропитки стеклянного наполнителя полимерным связующим, затем в зависимости от заданной схемы армирования проводят раскрой препрега при комнатной температуре. Нарезанные листы препрега определенной конфигурации укладывают в форму с эластичной диафрагмой и производят вакуум-автоклавное формование. Формование осуществляют при заданных параметрах скорости нагрева, температуры и давления (Давыдов И.Ф., Кавун Н.С. Стеклопластики - многофункциональные композиционные материалы // Авиационные материалы и технологии: под ред. Е.Н. Каблова. - М.: ВИАМ, 2012, 476 с. ).

Недостатком известного способа формования толстостенных изделий является наличие температурного градиента по толщине, что приводит к неравномерному отверждению связующего в слоях препрега и, как следствие, к анизотропии.

Наиболее близким аналогом, принятым за прототип, является способ получения слоистого пластика, включающий получение препрега путем пропитки стеклоткани полимерным связующим, сборку препрегов в пакет и формование (Давыдов И.Ф., Кавун Н.С. Стеклопластики - многофункциональные композиционные материалы // Авиационные материалы и технологии: под ред. Е.Н. Каблова. - М.: ВИАМ, 2012, 476 с. ). Слоистые пластики, изготовленные данным способом, обнаруживают анизотропию прочностных свойств при воздействии изгибающих знакопеременных нагрузок с различных сторон.

Задачей предлагаемого изобретения является разработка способа получения слоистого пластика с пониженной анизотропией прочностных свойств, повышенной прочностью.

Техническим результатом изобретения является повышение прочности слоистых пластиков и понижение анизотропии их прочностных свойств.

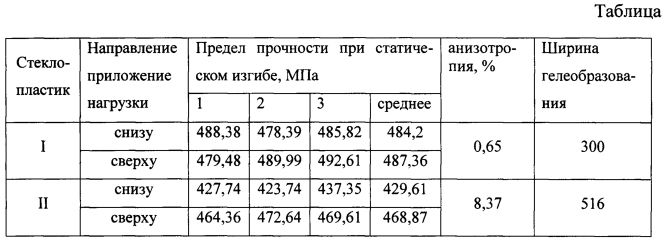

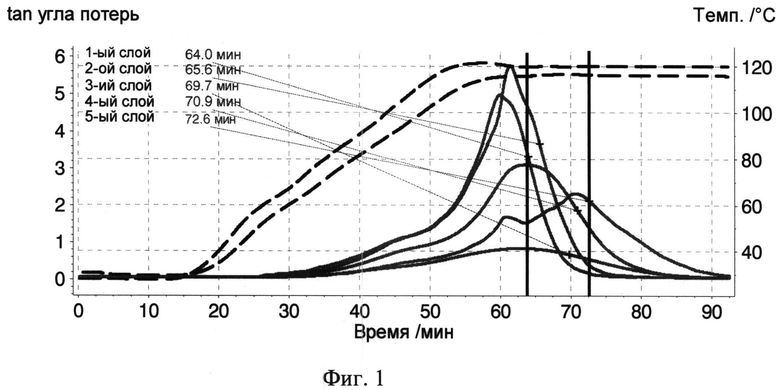

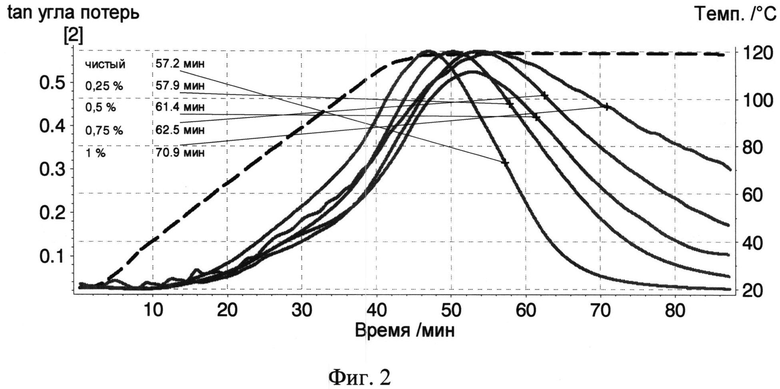

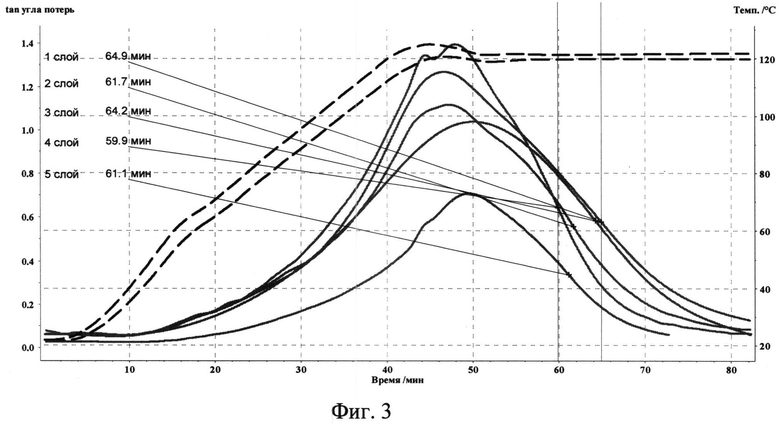

Изобретение поясняется фигурами. На фиг. 1 представлен диэлектрический анализ пятнадцатислойного препрега СТ-69Н. На фиг. 2 представлены калибровочные кривые. На фиг. 3 представлен диэлектрический анализ пятнадцатислойного препрега СТ-69Н, содержащего ингибитор.

Для решения поставленной задачи исследовалась кинетика послойного отверждения слоистого пластика методом диэлектрической спектрометрии (Фиг. 1). По результатам отверждения было установлено отставание наступления точки гелеобразования в каждом последующем слое пластика в направлении, противоположном температурному градиенту. Затем определялся ингибитор отверждения для используемого связующего и устанавливалась зависимость влияния концентрации ингибитора на смещение времени гелеобразования относительно немодифицированного образца (калибровочные кривые - Фиг. 2). По этим данным устанавливались концентрации ингибитора в связующем препрегов, обеспечивающие синхронность наступления времени гелеобразования по толщине слоистого пластика.

Концентрации вводимого ингибитора в связующее при пропитке стеклоткани составляли 0,1-1% (мас.) от массы смолы в связующем.

Авторами установлено, что использование препрегов на основе связующих, содержащих определенное количество ингибитора, приводит к снижению анизотропии прочностных свойств и увеличению прочности при изгибающих нагрузках.

Существенным отличием предлагаемого изобретения является использование в процессе пропитки связующих, содержащих определенные количества ингибитора отверждения, составляющие 0,1-1% (мас.) от массы смолы в связующем и зависящие от степени запаздывания процесса гелеобразования связующего по толщине слоистого пластика. Это предопределяет одновременность гелеобразования по толщине многослойного препрега в процессе формования, способствует уменьшению анизотропии прочностных свойств и повышению прочности в целом.

Ниже приведен пример осуществления.

Препрег получали путем пропитки конструкционной стеклоткани Т-10 раствором эпоксидного связующего ЭДТ-69Н (ТУ 1-595-25-277-89. Связующее ЭДТ-69Н). Связующее представляет собой раствор эпокидных смол КДА, ЭТФ, УП-631У и отвердителя 9 в спиртоацетоновой смеси при последующем содержании компонентов, мас.ч.: эпоксидная модифицированная смола КДА - 19±0,1; смола эпоксидная ЭТФ - 19±0,1; смола эпоксидная УП-631У - 19±0,1; отвердитель 9 - 3,1±0,05; спирт этиловый абсолютированный - 24±0,1; ацетон - 16±0,1. Затем производили раскрой препрега на заготовки требуемого размера и осуществляли сборку пакета из препрега. Далее методом вакуум-автоклавного формования производили отверждение при температуре 120°C в течение 4 часов при давлении 0,2 МПа. По результатам отверждения на основании данных диэлектрического анализа определялся сдвиг времени гелеобразования по толщине образца. Затем получали препреги путем пропитки конструкционной стеклоткани Т-10 раствором эпоксидного связующего ЭДТ-69Н, содержащего различные концентрации ингибитора отверждения NiCl2, производили отверждение препрегов. По полученным результатам устанавливали зависимость влияния концентрации ингибитора на время гелеобразования (Фиг. 2). Опираясь на полученные данные, производили сборку пакета из заготовок, раскроенных из препрегов, полученных на основе связующего ЭДТ-69Н, содержащего определенные концентрации ингибитора отверждения в пределах 0,1-1% (мас.) от массы смолы в связующем. Заготовки препрегов при этом выкладывались в таком порядке, чтобы в заданном режиме отверждения обеспечивалась одновременность наступления времени гелеобразования по всей толщине пакета преперга (Фиг. 3).

Свойства полученных стеклопластиков приведены в таблице, где I - стеклопластик, изготовленный предлагаемым способом, II - стеклопластик, изготовленный способом-прототипом, а 1, 2, 3 - образцы стеклопластика, полученные по способам I и II. Количество слоев препрега в стеклопластике составляет 15. Изобретение не ограничивается приведенным примером.

Из таблицы следует, что технический результат для образцов стеклопластика, полученных заявленным способом, выражается в повышенной прочности на изгиб и пониженной анизотропии прочности по сравнению с прототипом:

а) средние показатели прочности на изгиб возросли и составили:

- при приложении нагрузки «сверху» на 12,7% (с 429,6 МПа до 484,2 МПа);

-при приложении нагрузки «снизу» на 4,7% (с 468,87 МПа до 487,86 МПа);

б) анизотропия прочности снизилась с 8,37% до 0,65%.

Таким образом, применение предлагаемого способа изготовления стеклопластика позволит создавать изделия для машиностроения, кораблестроения и авиастроения с повышенными показателями прочности и пониженной анизотропией прочностных свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2006 |

|

RU2323236C1 |

| Способ получения слоистого пластика | 2018 |

|

RU2715188C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2009 |

|

RU2412963C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ФОРМООБРАЗУЮЩЕЙ ОСНАСТКИ | 1999 |

|

RU2152872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕПРЕГА ДЛЯ НАМОТКИ ТЕПЛОЗАЩИТНЫХ И/ИЛИ АНТИСТАТИЧЕСКИХ ВНУТРЕННИХ ОБЕЧАЕК СТЕКЛОПЛАСТИКОВЫХ ТРУБ-ОБОЛОЧЕК РАЗЛИЧНОГО КЛАССА И НАЗНАЧЕНИЯ | 2002 |

|

RU2206582C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ СТЕКЛОПЛАСТИКОВ | 1991 |

|

RU2028334C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2001 |

|

RU2215759C2 |

| СТЕКЛОПЛАСТИК И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2560419C1 |

| Эпоксидная композиция | 1976 |

|

SU654647A1 |

Изобретение относится к способу получения слоистого пластика на основе стеклоткани и термореактивных связующих. Изобретение может быть использовано в машиностроительной, кораблестроительной и авиационной промышленности и является особенно перспективным для производства толстостенных изделий. В процессе пропитки используются связующие, содержащие определенные количества ингибитора отверждения, составляющие 0,1-1% (мас.) от массы смолы в связующем и зависящие от степени запаздывания процесса гелеобразования связующего по толщине слоистого пластика. Это предопределяет одновременность гелеобразования по толщине многослойного препрега в процессе формования, способствует уменьшению анизотропии прочностных свойств и повышению прочности в целом. Изобретение обеспечивает повышение прочности слоистых пластиков и понижение анизотропии их прочностных свойств. 1 табл., 3 ил.

Способ получения слоистого пластика, включающий получение препрега путем пропитки конструкционной стеклоткани эпоксидным связующим, сборку препрегов в пакет и формование, отличающийся тем, что в процессе получения препрегов используется эпоксидное связующее ЭДТ-69Н, содержащее концентрации ингибитора отверждения хлорида никеля NiCl2 0,1-1% (мас.) от массы смолы в связующем, а сборка пакета из полученных препрегов осуществляется таким образом, чтобы в процессе отверждения обеспечивалась синхронность наступления времени гелеобразования по всей толщине препрега.

| Слоистый пластик | 1981 |

|

SU979446A1 |

| Слоистый пластик | 1980 |

|

SU935518A1 |

| УСТАНОВКА ДЛЯ ДРОБЕВОЙ ОЧИСТКИ ПОВЕРХНОСТЕЙНАГРЕВА | 0 |

|

SU261623A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2004 |

|

RU2271935C1 |

Авторы

Даты

2015-11-27—Публикация

2014-09-19—Подача