Настоящее изобретение относится к изготовлению имеющих наплавленное твердосплавное покрытие валков, плит и подобных металлических плакированных изделий, которые используются в неблагоприятных условиях эксплуатации, требующих стойкости к абразивному износу, адгезии, эрозии, кавитации, окислению и/или коррозии, и которые содержат металлическую основу, плакированную на ее рабочей поверхности посредством дуговой наплавки (сварки) с использованием обладающего стойкостью к износу, окислению и/или коррозии твердого материала, такого как сталь, низколегированный черный металл, железо или высоколегированный черный металл, сплав на основе кобальта, сплав на основе никеля или сплав на основе меди.

В данном описании термин «изготовление» используется не только в отношении первичного производства имеющих наплавленное твердосплавное покрытие валков, плит и других подобных металлических плакированных изделий, но также и в отношении восстановления таких изделий.

Обычный метод изготовления валков с наплавленным твердосплавным покрытием включает операцию нанесения покрытия дуговой наплавкой на наружную поверхность сравнительно недорогой и менее прочной цилиндрической металлической основы, которую после такого нанесения покрытия демонтируют с установки нанесения покрытия и транспортируют к удаленному устройству механической обработки, где ее теперь уже плакированную наплавленным твердосплавным покрытием поверхность подвергают механической обработке, например, фрезерованием, для получения поверхности с твердосплавным покрытием заранее заданной толщины и, следовательно, валка с твердосплавным покрытием заранее заданного диаметра, а также требуемой гладкости.

Такой метод является очень трудоемким и включает транспортировку валков с твердосплавным покрытием от установки нанесения покрытия до удаленной установки механической обработки с использованием транспортного оборудования большой грузоподъемности, такого как сверхмощный вилочный погрузчик. Как следствие, такие процедуры демонтажа, транспортировки и повторного монтажа являются дорогостоящими, а также представляют угрозу для здоровья и безопасности работников. К тому же наличие установки нанесения покрытия и удаленной установки механической обработки на отдельных участках связано с дополнительными затратами.

Кроме того, плакированные валки подвергают механической обработке в холодном состоянии, в результате чего поверхность получается недостаточно гладкой.

Целью настоящего изобретения является создание установки для изготовления имеющих твердосплавное покрытие валков, плит или подобных плакированных изделий, которая устраняет или, по меньшей мере существенно уменьшает, недостатки, связанные с известными методами, рассмотренными выше.

Следовательно, в первом аспекте изобретение относится к установке для использования при изготовлении плакированных металлических основ, таких как валки, плиты и подобные изделия с твердосплавным покрытием, содержащей наплавочное средство, такое как пистолет для дуговой наплавки, на участке нанесения покрытия, опорное средство для поддержания основы, покрываемой металлом наплавочным средством на участке нанесения покрытия, и средство, выполненное с возможностью механической обработки поверхности покрытой таким образом основы, при этом указанное средством механической обработки расположено на участке нанесения покрытия.

В подавляющем большинстве случаев наплавочным средством будет обычный пистолет для дуговой наплавки, хотя могут быть также использованы и другие подходящие виды наплавочных средств.

Наплавочное средство, такое как предложенный выше пистолет для дуговой наплавки, предпочтительно выполнено с возможностью перемещаться по ширине покрываемой металлом металлической основы. Если основой является металлический цилиндр, то наплавочное средство может быть выполнено с возможностью перемещаться по ширине цилиндрической металлической основы, то есть совершать возвратно-поступательное движение вдоль оси основы, установленной на опорном средстве с возможностью вращения вокруг оси основы.

В такой конструкции опорное средство может быть любого подходящего вида, но предпочтительной является опора типа токарного станка с передней бабкой и задней бабкой.

Установка в соответствии с изобретением может быть также использована для изготовления плиты с твердосплавным покрытием путем плакирования листовой металлической основы, перемещающейся линейно мимо наплавочного средства, и в этом случае может быть использовано подходящее опорное средство обычной конструкции для листовой основы.

Средство для механической обработки покрытой металлической поверхности основы на участке нанесения покрытия может быть также любого обычного типа. В предпочтительном варианте установки нанесения покрытия, который будет описан ниже, механическую обработку покрытой основы осуществляют фрезерным устройством, выполненным с возможностью перемещаться по поверхности основы во время или после нанесения покрытия наплавочным средством.

Один вариант предполагает, что средство механической обработки металла следует за наплавочным средством по мере того, как оно покрывает основу металлом. Преимуществом данной конструкции является то, что средство механической обработки обрабатывает свеженанесенное, еще не остывшее металлическое покрытие, благодаря чему обеспечивается более чистое удаление металлопокрытия с поверхности плакированной основы, а также сравнительно гладкая поверхность по сравнению с ранее используемыми методами.

Наплавочное средство и средство механической обработки металла могут быть запрограммированы работать синхронно друг с другом или независимо друг от друга, в зависимости от рабочих требований к установке.

При желании поверхность металлической основы до и/или после нанесения покрытия, и/или после ее механической обработки может подвергаться контролю для того, чтобы управлять работой наплавочного средства и/или средства механической обработки, с целью получения, к примеру, валка с твердосплавным покрытием, имеющего требуемую толщину металлического покрытия, требуемый диаметр и повышенную гладкость поверхности.

Предпочтительно, такое средство контроля включает в себя лазерное средство контроля, выполненное с возможностью перемещаться по ширине основы синхронно с или независимо от наплавочного средства и/или средства механической обработки, опять же в зависимости от рабочих условий и требований.

Такое средство контроля может быть использовано для управления работой наплавочного средства и/или средства механической обработки для того, чтобы обеспечить металлическое покрытие на поверхности металлической основы требуемой толщины и/или покрытую основу требуемого диаметра или толщины в зависимости от того, имеет конечное изделие с твердосплавным покрытием форму валка или плиты.

Обычно для контроля за и/или управления работой наплавочного средства, средства механической обработки и/или средства контроля может быть использован блок управления, предпочтительно программируемый.

Во втором аспекте изобретение относится к способу изготовления основы с твердосплавным металлическим покрытием, включающему покрытие поверхности металлической основы металлом посредством наплавки и последующую механическую обработку покрытой таким образом поверхности основы, при этом механическую обработку покрытой поверхности основы осуществляют на участке выполнения операции наплавки.

Наплавку предпочтительно осуществляют посредством пистолета для дуговой наплавки, а механическая обработка покрытой поверхности основы на участке выполнения операции наплавки может выполняться с помощью любого подходящего средства резания металла, хотя предпочтительна операция фрезерования.

Если основой является цилиндрическая металлическая основа, то готовое изделие предпочтительно находится в форме валка с твердосплавным металлическим покрытием, имеющего требуемую толщину покрытия и диаметр, а также сравнительно гладкую поверхность. Однако плиты с твердосплавным покрытием также могут быть изготовлены посредством наплавки и механической обработки листовой металлической основы на участке нанесения покрытия.

При желании поверхность покрытой основы может подвергаться контролю, предпочтительно посредством лазерного устройства.

Операции нанесения покрытия и механической обработки могут выполняться синхронно друг с другом или независимо друг от друга в зависимости от рабочих требований. Подобным образом, операция контроля поверхности, такая как осуществляемая необязательным лазерным устройством, может быть осуществлена независимо от или синхронно с операциями нанесения покрытия и/или механической обработки и может быть также использована для управления такой операцией(ями).

В обоих аспектах изобретения, описанных выше, а также в любых их модификациях металлическая основа может быть выполнена из любого подходящего металла, такого как сталь, а металлом покрытия (плакирующим металлом) может быть любой подходящий металлический материал, такой как сталь, низколегированный черный металл, железо или высоколегированный черный металл или сплав на основе кобальта, никеля или меди.

Для более полного понимания сущности изобретения установка согласно изобретению для изготовления валка с твердосплавным покрытием для использования в сталепрокатном цехе будет описана ниже в качестве примера и со ссылкой на сопровождающие чертежи, на которых:

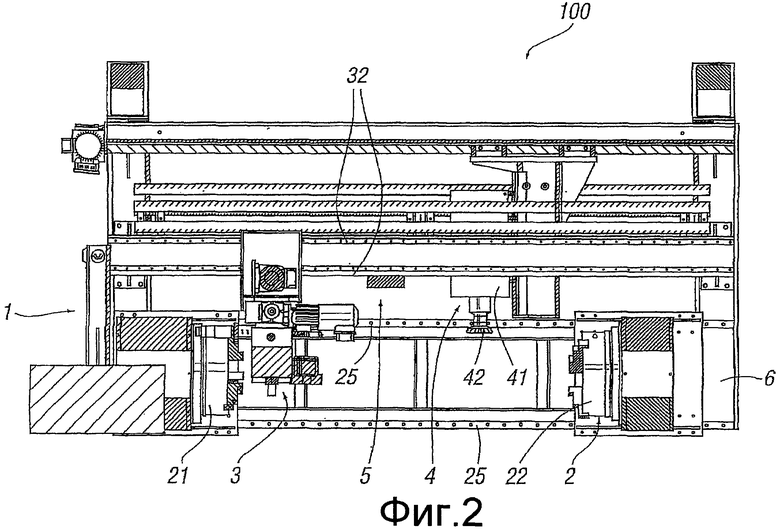

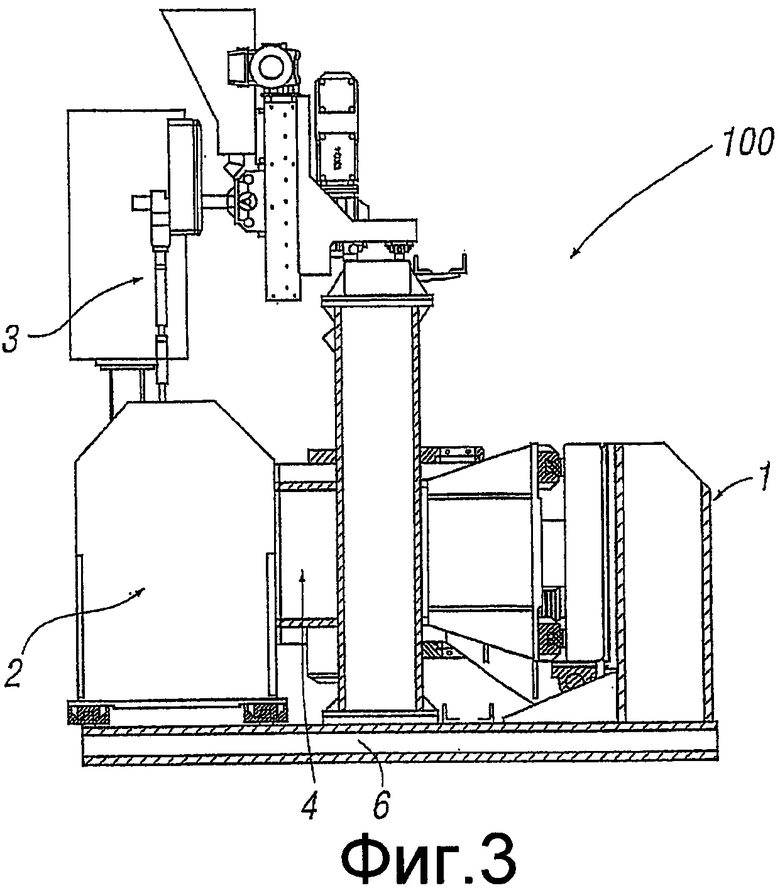

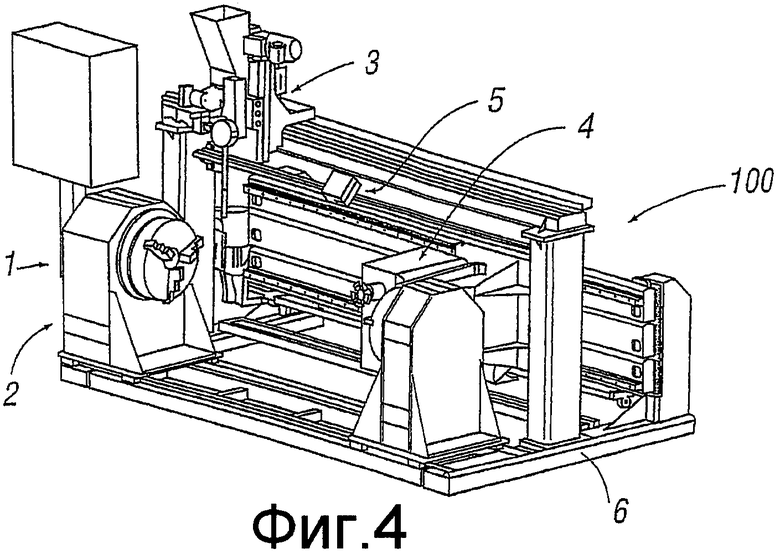

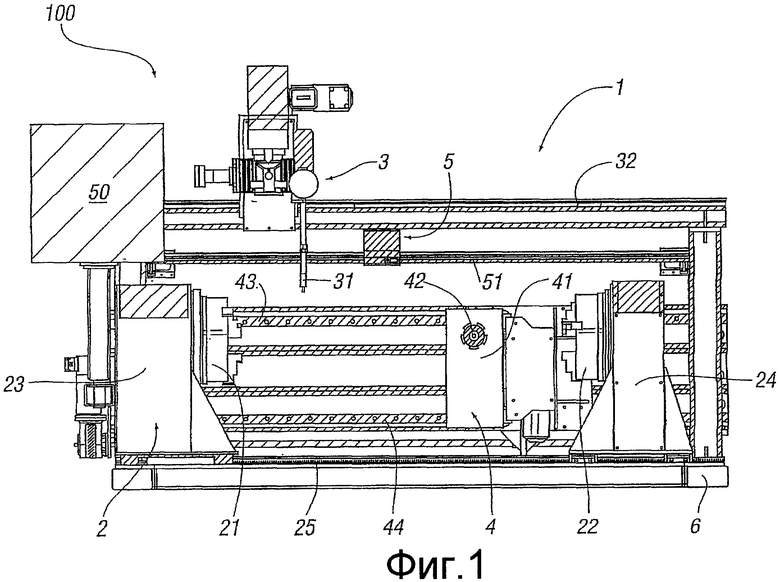

фиг.1-4 изображают соответственно виды спереди, сверху, сбоку и в перспективе установки для изготовления валка с твердосплавным покрытием;

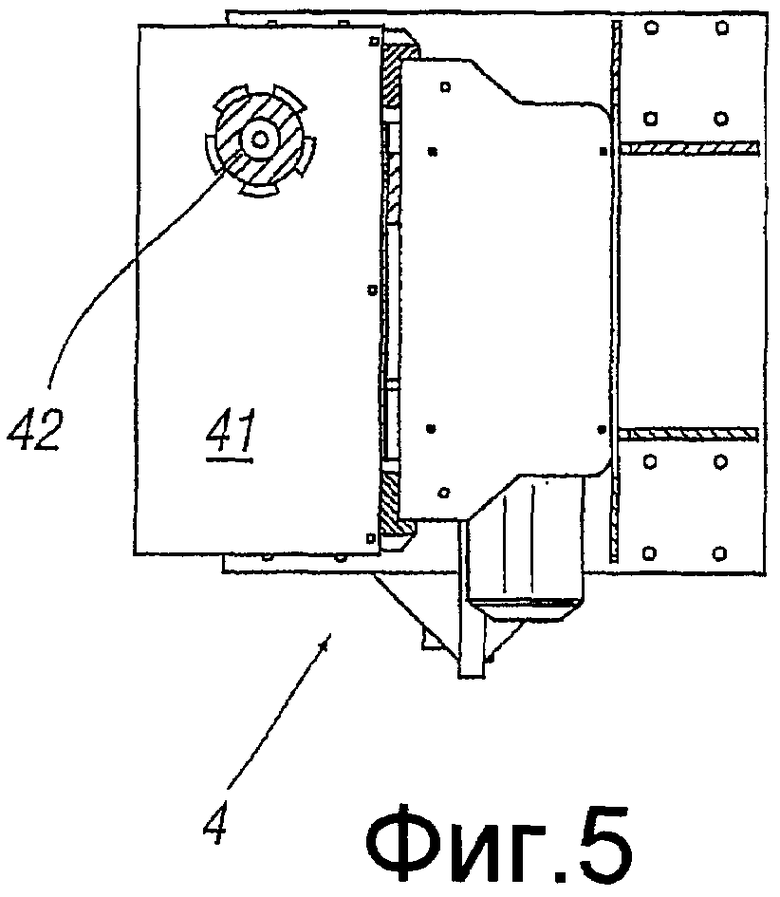

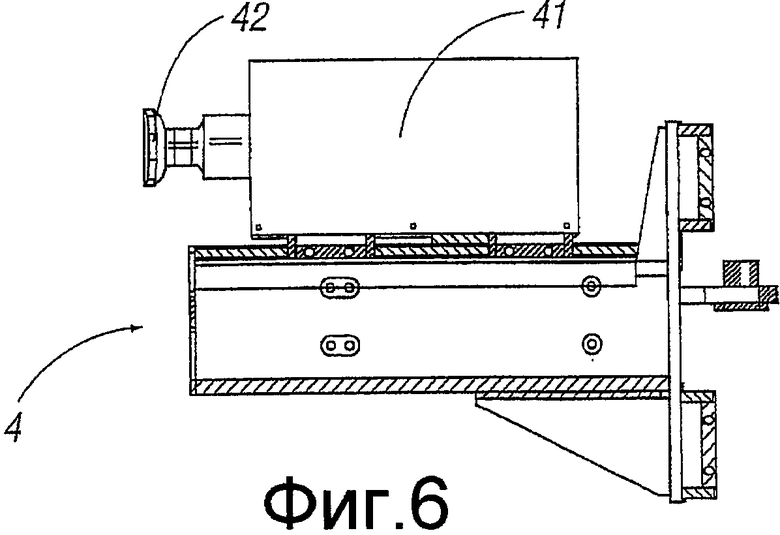

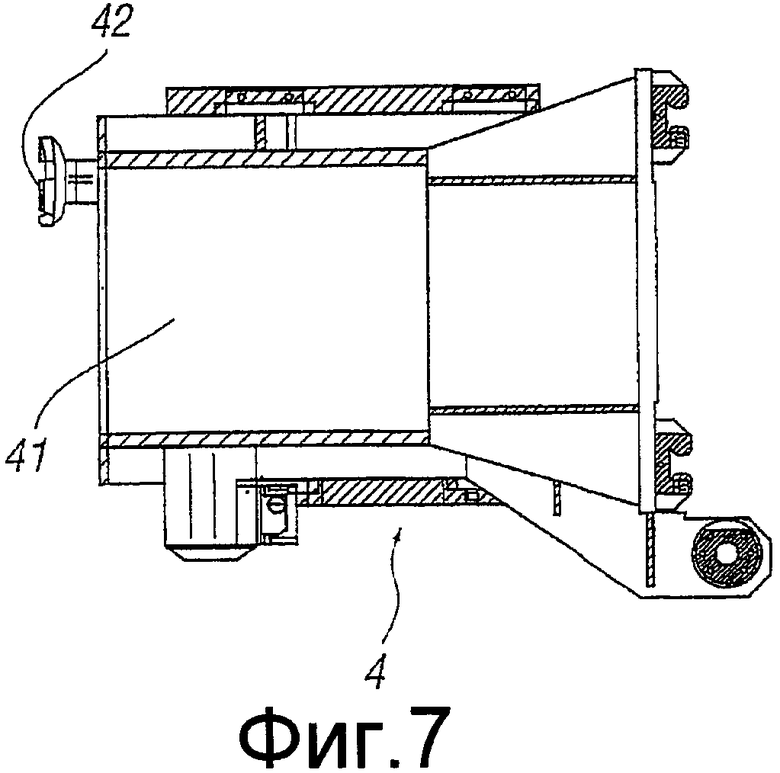

фиг.5-7 изображают соответственно виды спереди, сверху и сбоку фрезерного устройства, используемого в установке, показанной на фиг.1-4;

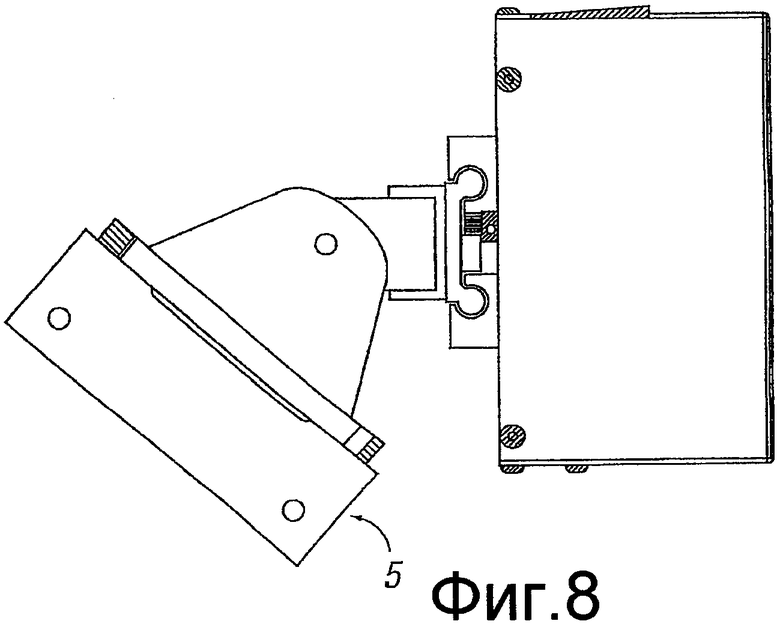

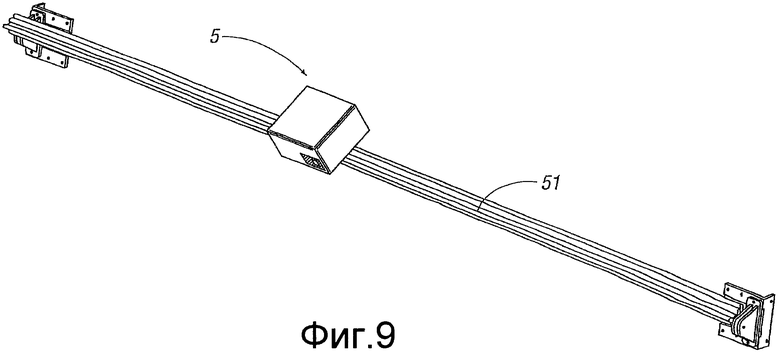

фиг.8-9 изображают соответственно виды сбоку и в перспективе лазерного устройства контроля, используемого в установке, показанной на фиг.1-4; и

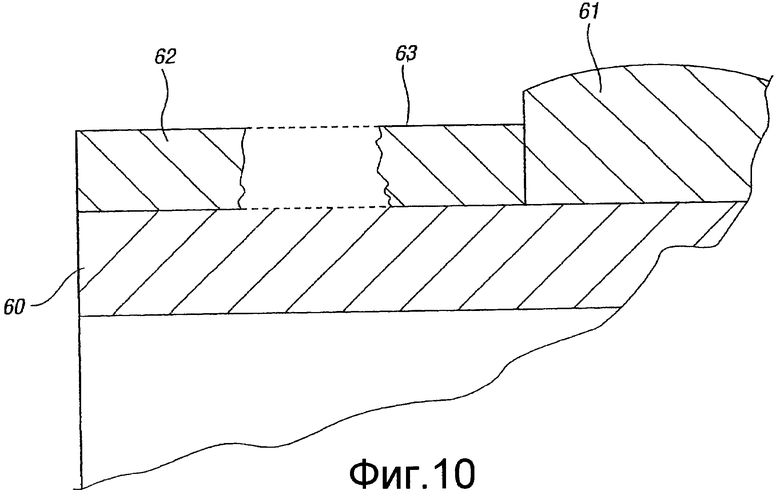

фиг.10 изображает схематичный разрез, не в масштабе, частично покрытого и механически обработанного валка с твердосплавным покрытием.

Как показано на фиг.1-4 сопровождающих чертежей, установка, обозначенная в целом номером 1, для изготовления валка с твердосплавным покрытием (не показанного) для использования в сталепрокатном цехе включает в себя четыре основных элемента на участке 100 нанесения покрытия, а именно:

устройство, подобное токарному станку и обозначенное в целом номером 2, для поддержания с возможностью вращения металлического цилиндра (не показанного) в качестве основы, покрываемой металлом при помощи дуговой наплавки;

устройство дуговой наплавки, обозначенное в целом номером 3, для покрытия поверхности металлического цилиндра металлом;

устройство, обозначенное в целом номером 4, для механической обработки покрытой металлом поверхности цилиндра; и

лазерное устройство, обозначенное в целом номером 5, для контроля покрытой металлом поверхности и/или непокрытой поверхности цилиндра.

Установка 1 включает в себя основание 6, на котором установлены устройства 2-5 на участке 100 нанесения покрытия.

Устройство типа токарного станка 2 содержит переднюю бабку 21, установленную с возможностью вращения обычным образом на приводном узле 23, который является неподвижным относительно основания 6. Задняя бабка 22 установлена с возможностью вращения на другом узле 24, который установлен на направляющих 25 основания для линейного перемещения к приводному узлу 23 и от приводного узла 23 и связанной с ним передней бабки 21, опять же известным образом.

Противоположные в осевом направлении концы покрываемого металлом металлического цилиндра (не показанного) могут быть установлены на соответствующих концах передней бабки 21 и задней бабки 22 для вращения относительно устройства 3 дуговой наплавки вокруг оси, в целом перпендикулярной продольной оси пистолета для дуговой наплавки устройства 3.

Устройство 3 установлено на паре верхних направляющих 32 для линейного перемещения в направлении, параллельном оси покрываемого металлического цилиндра, так что наплавочный пистолет 31 и связанные с ним элементы, такие как механизм подачи проволоки и источник питания, могут совершать возвратно-поступательное движение в осевом направлении относительно цилиндра, чтобы перемещаться по его поверхности.

Устройство 4 механической обработки металлической поверхности включает в себя обычный приводной узел 41 и фрезерную головку 42, причем узел 41 установлен на паре вертикальном разнесенных направляющих 43, 44, которые также проходят параллельно оси покрываемого металлом металлического цилиндра, а также направляющим основания и верхним направляющим 32.

Предусмотрен блок 50 управления для управления работой элементов установки 1.

При использовании установки 1 покрываемый металлом металлический цилиндр устанавливают на опорное устройство типа токарного станка 2, как указано выше. Металлический цилиндр выполнен из любого подходящего металлического материала, обычно из стали.

При вращении цилиндра посредством опорного устройства 2 наплавочное устройство 3 совершает возвратно-поступательное движение вдоль продольной оси металлического цилиндра, при этом рабочий конец пистолета 31 для дуговой наплавки находится на требуемом расстоянии от поверхности цилиндра.

Такое перемещение устройства 3 дуговой наплавки по связанным с ним верхним направляющим 32 в данном конкретном варианте осуществления сопровождается перемещением приводного узла 41 и, следовательно, фрезерной головки 42 устройства 4 механической обработки по связанным с ним направляющим 43, 44, проходящим параллельно верхним направляющим 32 наплавочного устройства 3.

Расстояние фрезерной головки 42 задано так, что она выполняет механическую обработку покрытой металлом поверхности цилиндра до требуемой толщины в зависимости от конечного применения получаемого в результате валка с твердосплавным покрытием.

Кроме того, поскольку фрезерная головка 42 точно следует за перемещением пистолета 31 для дуговой наплавки, механическая обработка покрытой таким образом поверхности цилиндра облегчается, так как металл покрытия все еще горячий. Как следствие, обеспечивается сравнительно гладкая покрытая поверхность готового валка с твердосплавным покрытием.

Лазерное устройство 5 контроля, которое установлено с возможностью линейного перемещения по направляющей 51, проходящей параллельно направляющим 25, 43 и 44, и 32, может быть использовано для контроля поверхности цилиндра, является ли она непокрытой, частично покрытой или полностью покрытой, для управления работой опорного устройства 2, например, скоростью его вращения и, следовательно, скоростью вращения покрываемого или подлежащего покрытию металлического цилиндра, устройства 3 дуговой наплавки и/или устройства 4 механической обработки, чтобы обеспечить требуемые толщину и гладкость поверхности цилиндра, покрытого устройством 3 дуговой наплавки.

На фиг.10 показана концевая часть металлического цилиндра 60, которая была по меньшей мере частично покрыта металлом посредством дуговой наплавки, как рассмотрено и описано выше. Металлическое покрытие после процедуры дуговой наплавки, но до его механической обработки, обозначено номером 61. Оно может иметь типичную толщину, например, 3 мм. Подвергнутое механической обработке металлическое покрытие показано номером 62 с гладкой поверхностью 63, причем его типичная толщина составляет 2 мм.

Как указано выше, цилиндр 60 может быть выполнен из любого подходящего металлического материала, например, из стали, а металлом покрытия обычно может быть сталь, низколегированный черный металл, железо или высоколегированный черный материал или сплав на основе кобальта, никеля или меди,

Хотя предпочтительный вариант осуществления, описанный выше со ссылкой на сопровождающие чертежи, включает изготовление валка с твердосплавным покрытием для использования в сталепрокатном цехе, следует понимать, что установка и способ изготовления в соответствии с изобретением могут быть также использованы для изготовления плит с твердосплавным покрытием.

Таким образом, можно видеть, что изобретение предусматривает установку для и способ изготовления посредством дуговой наплавки и механической обработки покрытых металлических основ, таких как валки, плиты и другие подобные изделия с твердосплавным покрытием, на одном единственном участке нанесения покрытия, что предполагает, помимо прочего, меньшие людские ресурсы, производственные площади, временные и денежные затраты по сравнению с уже известными методами нанесения покрытия дуговой наплавкой, при этом получаются валки, плиты и другие подобные изделия с твердосплавным металлическим покрытием с рабочими поверхностями, которые являются в целом более гладкими по сравнению с рабочими поверхностями изделий с твердосплавным покрытием, изготовленных с помощью известных методов нанесения покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления прямошовной сварной плакированной трубы | 2021 |

|

RU2775448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПЛАВОЧНЫХ СТЕРЖНЕЙ | 2013 |

|

RU2536839C1 |

| Способ создания металлических деталей, в котором используется осаждение материала, и устройство для осуществления этого способа | 2016 |

|

RU2723496C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВЫХ ФРЕЗ | 2012 |

|

RU2596545C2 |

| Способ восстановления концевой части пера охлаждаемой лопатки турбины газотурбинного двигателя | 2021 |

|

RU2770156C1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1992 |

|

RU2053068C1 |

| СПОСОБ ИЗНОСОСТОЙКОЙ НАПЛАВКИ | 2009 |

|

RU2399466C1 |

| АНТИФРИКЦИОННЫЕ ПОКРЫТИЯ С УЛУЧШЕННЫМИ СВОЙСТВАМИ АБРАЗИВНОГО ИЗНОСА И ИСТИРАНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2013 |

|

RU2653379C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ И ОДНОВРЕМЕННОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ ЛИСТОВОЙ СТАЛИ, ПОДВЕРГАЕМЫХ АБРАЗИВНОМУ ИЗНОСУ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ (ВАРИАНТЫ) | 2019 |

|

RU2718599C1 |

| Способ изготовления деталей сложной формы гибридным литейно-аддитивным методом | 2020 |

|

RU2752359C1 |

Изобретение относится к установке и способу изготовления металлической цилиндрической основы с твердосплавным металлическим покрытием. Установка (1) включает наплавочное средство (3) на участке для нанесения покрытия, опорное средство (2) для опоры основы (60), на которую наносится металлическое покрытие с помощью наплавочного средства (3) на участке для нанесения покрытия, и фрезерное устройство (42), установленное для механической обработки поверхности покрытой основы (60) на участке для нанесения покрытия. В процессе нанесения покрытия осуществляют контроль поверхности покрытия с использованием лазерного устройства. В результате получают изделия с твердосплавным покрытием с наименьшими затратами с высоким качеством поверхности покрытия. 2 н. и 12 з.п. ф-лы, 10 ил.

1. Установка (1) для использования при изготовлении металлических цилиндрических основ (60) с покрытием, содержащая наплавочное средство (3) на участке (100) нанесения покрытия, опорное средство (2) для поддержания основы (60), покрываемой металлом наплавочным средством (3) на участке (100) нанесения покрытия, и фрезерное устройство (42) на участке (100) нанесения покрытия, выполненное с возможностью механической обработки поверхности покрытой основы (60) при перемещении по поверхности основы (60) во время или после нанесения покрытия указанным наплавочным средством (3), причем указанное наплавочное средство (3) выполнено с возможностью перемещаться по ширине покрываемой металлом металлической основы (60) и совершать возвратно-поступательное движение вдоль оси основы (60), установленной на опорном средстве (2) с возможностью вращения вокруг оси основы (60), при этом установка (1) включает в себя лазерное устройство (5) контроля, установленное с возможностью линейного перемещения по направляющей (51) и выполненное с возможностью контролировать поверхность металлической основы (60) до и/или после нанесения покрытия и/или после ее механической обработки, чтобы управлять работой указанного наплавочного средства (3) и/или указанного фрезерного устройства (42), и выполненное с возможностью перемещаться по ширине основы (60) синхронно с или независимо от указанного наплавочного средства (3) и/или фрезерного устройства (42).

2. Установка (1) по п.1, в которой указанным наплавочным средством (3) является пистолет (31) для дуговой наплавки.

3. Установка (1) по любому из пп.1 или 2, в которой указанным опорным средством (2) является опора типа токарного станка (2) с передней бабкой (21) и задней бабкой (22).

4. Установка (1) по п.1, в которой указанное фрезерное устройство (42) выполнено с возможностью следовать за указанным наплавочным средством (3) по мере того как оно покрывает основу (60) металлом.

5. Установка (1) по п.1, в которой указанные наплавочное средство (3) и фрезерное устройство (42) запрограммированы работать синхронно друг с другом или независимо друг от друга.

6. Установка (1) по п.1, в которой указанное лазерное устройство (5) контроля выполнено с возможностью управлять работой указанного наплавочного средства (3) и/или фрезерного устройства (42).

7. Способ изготовления основы (60) с наплавленным твердосплавным металлическим покрытием, включающий покрытие поверхности металлической цилиндрической основы (60) металлом (61) наплавкой и последующую механическую обработку покрытой таким образом поверхности (61) основы (60) на участке (100) выполнения наплавочной операции, причем этап механической обработки покрытой основы (60) выполняет фрезерное устройство (42) при перемещении по поверхности основы (60) во время или после нанесения покрытия наплавочным средством (3), причем указанное наплавочное средство (3) перемещается по ширине покрываемой металлом металлической основы (60) и совершает возвратно-поступательное движение вдоль оси основы (60), установленной на опорном средстве (2) с возможностью вращения вокруг оси основы (60), при этом способ включает в себя контроль поверхности покрытой основы с использованием лазерного устройства (5) контроля, совершающего линейное перемещение по направляющей (51) и поверхности металлической основы (60) до и/или после нанесения покрытия и/или после ее механической обработки, чтобы управлять работой указанного наплавочного средства (3) и/или указанного фрезерного устройства (42), и выполненное с возможностью перемещаться по ширине основы (60) синхронно с или независимо от указанного наплавочного средства (3) и/или фрезерного устройства (42).

8. Способ по п.7, в котором наплавку осуществляют посредством пистолета (31) для дуговой наплавки.

9. Способ по п.7 или 8, в котором фрезерное устройство (42) перемещается по поверхности основы непрерывно во время или после нанесения покрытия наплавочным средством.

10. Способ по п.7 или 8, в котором контролируют поверхность (61) покрытой основы (60).

11. Способ по п.10, в котором указанный контроль осуществляют посредством лазерного устройства (5).

12. Способ по п.7, в котором операции нанесения покрытия и механической обработки выполняют синхронно друг с другом или независимо друг от друга.

13. Способ по п.10, в котором операцию контроля поверхности осуществляют независимо от или синхронно с операциями нанесения покрытия и/или механической обработки.

14. Способ по п.13, в котором операция контроля поверхности управляет операциями нанесения покрытия и/или механической обработки.

| US 4435893 A, 13.05.1984 | |||

| Устройство для корчевки пней | 1975 |

|

SU529816A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2199604C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2115763C1 |

| RU 2062303 C1, 20.06.1996 | |||

| WO 9015375 A1, 13.12.1990 | |||

| Шнековый движитель | 1934 |

|

SU49899A1 |

| ДОМЕННЫЙ ВОЗДУХОНАГРЕВАТЕЛЬ | 2000 |

|

RU2177040C1 |

| US 2003062352 A, 03.04.2003. | |||

Авторы

Даты

2011-07-20—Публикация

2006-09-07—Подача