Изобретение относится к литейному производству, в частности к разливке металла в кокиль.

Известен способ получения отливок в кокиле (1. Патент RU №2276628. Способ получения отливок в кокиле и кокильная машина с тепловой трубой для его осуществления. / В.В.Стулов, Б.Н.Марьин. Опубл. 2006 г.), включающий очистку кокиля от остатков покрытия, подогрев кокиля до заданной температуры, нанесение защитного покрытия, сборку кокиля с установкой стержня, заливку металла в кокиль, охлаждение металла до заданной температуры, разборку кокиля и извлечение отливки, причем стержень выполнен охлаждаемым в виде тепловой трубы с зоной нагрева и охлаждения, принудительное охлаждение стержня осуществляется после достижения зоной охлаждения стержня температуры, равной t0=(0,8-2,5)tкип, где tкип - температура кипения теплоносителя в тепловой трубе, охлаждение стержня осуществляется водовоздушной смесью с содержанием воды 2-5% по массе.

Недостаток известного способа получения отливок в кокиле [1] заключается в возможности его использования в основном только для получения симметричных отливок с одним отверстием.

Заявляемый способ направлен на создание высокоэффективного процесса получения отливок прямоугольного и других сечений, в которых отношение длины L отливки к ее ширине В-L/B>3.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

- повышении эффективности процесса охлаждения металла в кокиле прямоугольного и других сечений;

- повышении производительности процесса получения отливок;

- повышении качества отливок.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подогрев кокиля до заданной температуры; нанесение защитного покрытия; сборка кокиля; заливка металла в кокиль; охлаждение металла до заданной температуры; разборка кокиля и извлечение отливки.

Отличительные признаки: охлаждение металла до заданной температуры в кокиле длиной L и шириной В при соотношении L/B=3-7 осуществляют с помощью тепловой трубы, установленной в кокиле, выполненной в виде гребенки с коллектором с зоной нагрева и охлаждения; принудительное охлаждение тепловой трубы после достижения зоной охлаждения температуры, равной t0=(0,3-0,5)tмет, где tмет - температура разливаемого в кокиль металла; извлечение тепловой трубы из кокиля после переохлаждения металла. Кроме этого подогрев кокиля до заданной температуры осуществляют путем нагрева пары стенок длиной L, изготовленных в виде тепловых труб, включающих зону нагрева и охлаждения, системой автоматического управления подогревом кокиля и охлаждением металла до заданной температуры.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Охлаждение металла до заданной температуры в кокиле длиной L и шириной В с помощью тепловой трубы, выполненной в виде гребенки с коллектором с зоной нагрева и охлаждения, позволяет равномерно и высокоэффективно отводить тепло перегрева металла без подачи охлаждающей среды непосредственно в жидкий металл [2. Семена М.Г., Гершуни А.Н., Зарипов В.К. Тепловые трубы с металловолокнистыми капиллярными структурами. К.: Вища шк: Головное изд-во, 1984. 215 с.].

При охлаждении металла в кокиле длиной L и шириной B, при соотношении L/B<3 отпадает необходимость выполнения тепловой трубы в виде гребенки с коллектором с зоной нагрева и охлаждения: увеличивается трудоемкость изготовления тепловой трубы, уменьшается эффективность и равномерность охлаждения металла.

При охлаждении металла в кокиле длиной L и шириной B при соотношении L/B>7 с помощью тепловой трубы нерационально увеличивается трудоемкость ее изготовления при изготовлении тепловой трубы в виде гребенки с коллектором с зоной нагрева и охлаждения. Кроме этого возрастают требования к технологии и качеству изготовления тепловой трубы.

Принудительное охлаждение тепловой трубы, выполненной в виде гребенки с коллектором, при достижении зоной охлаждения температуры t0<0,3tмет (где tмет - температура разливаемого в кокиль металла) уменьшает эффективность передачи тепла тепловой трубой по причине недостаточного давления в ней пара теплоносителя, и как результат, низкая эффективность охлаждения металла в кокиле.

Принудительное охлаждение тепловой трубы, выполненной в виде гребенки с коллектором, при достижении зоной охлаждения температуры t0>0,5tмет приводит к нерациональному увеличению давления паров теплоносителя в тепловой трубе, и как результат, необходимость увеличения прочности конструкции путем увеличения толщины стенок. В результате нерационально возрастает в несколько раз масса конструкции.

Извлечение тепловой трубы из кокиля после переохлаждения металла обеспечивает увеличение скорости кристаллизации металла и исключает вероятность приваривания металла со стенками тепловой трубы.

Подогрев кокиля до заданной температуры путем нагрева пары стенок длиной L, изготовленных в виде тепловых труб с зоной нагрева и охлаждения, повышает эффективность процесса в целом.

Наличие системы автоматического управления подогревом кокиля и охлаждением металла до заданной температуры позволяет автоматически контролировать температуру процесса, что обеспечивает повышение эффективности процесса и качества получаемых отливок.

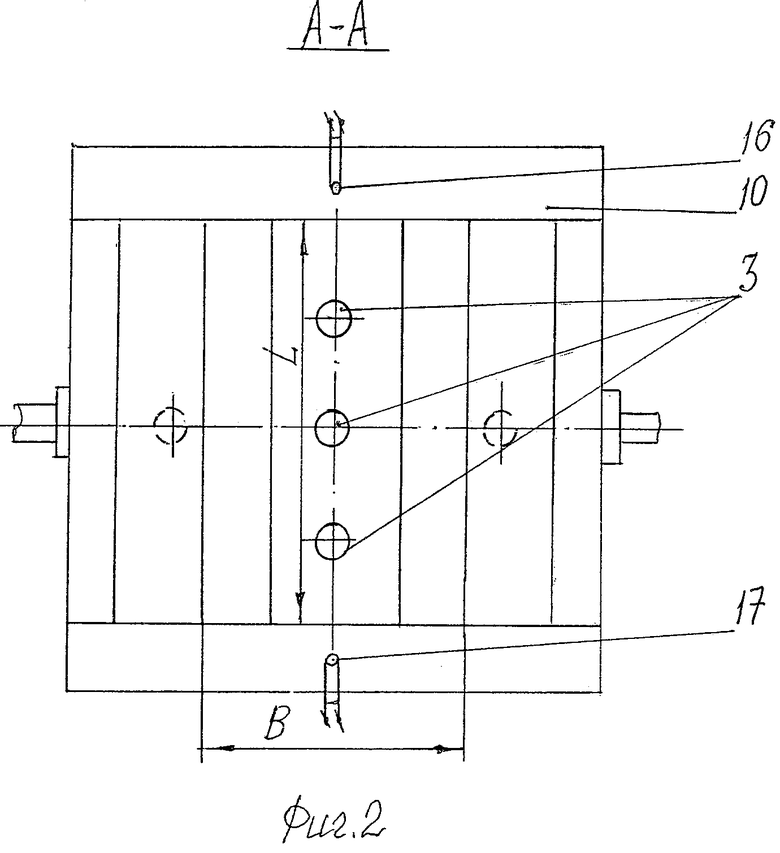

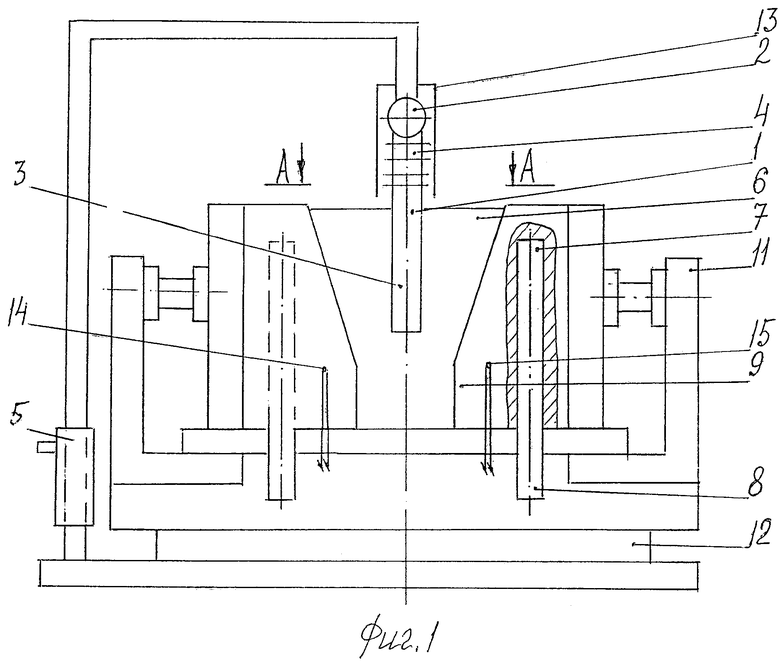

На фиг.1 приведен внешний вид устройства для реализации заявляемого способа получения отливок в кокиле, на фиг.2 - сечение А-А на фиг.1.

Устройство состоит из тепловой трубы 1 в виде гребенки с коллектором 2 с зоной нагрева 3 и охлаждения 4, механизма перемещения 5, кокиля 6 с первой парой стенок 7, изготовленных в виде тепловых труб с зоной нагрева 8 и зоной охлаждения 9, второй парой стенок 10, механизма 11 разъема кокиля, станины 12, кожуха 13, термопар 14-17, подключенных в систему автоматического управления подогревом кокиля и охлаждением металла до заданной температуры.

Предварительно с использованием зоны нагрева 8 осуществляют подогрев до заданной температуры первой пары стенок 7 с зоной охлаждения 9, изготовленных в виде тепловых труб, и одновременно и второй пары стенок 10, находящихся в плотном контакте со стенками 7 в кокиле 6, фиксируемый термопарами 14-17 системой автоматического управления. В кокиль 6 при помощи механизма перемещения 5 устанавливается тепловая труба 1 в виде гребенки с коллектором 2, с зоной нагрева 3 и охлаждения 4. После подогрева стенок кокиля 6 до заданной температуры производят в него заливку металла.

Способ осуществляется приведенным устройством следующим образом.

Производят заливку металла в кокиль 6. В результате осуществляется разогрев зоны нагрева 3 тепловой трубы 1 и испарение в ней теплоносителя. Образующиеся пары теплоносителя поступают в зону охлаждения 4 с коллектором 2, где конденсируются с выделением скрытого тепла фазового перехода. После достижения зоной охлаждения 4 температуры t0=(0,3-0,5)tмет (где tмет - температура разливаемого в кокиль металла) осуществляют принудительное охлаждение тепловой трубы 1 газообразным теплоносителем, например газообразным азотом, подаваемым в кожух 13. После охлаждения металла до заданной температуры в кокиле 4, фиксируемом по показаниям термопар 14-17, подключенных в систему автоматического управления с использованием механизма 11 разъема кокиля, связанного со станиной 12, производят извлечение отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЕ | 2012 |

|

RU2481921C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2010 |

|

RU2419511C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЬНОЙ МАШИНЕ И КОКИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276628C2 |

| КОКИЛЬНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2012 |

|

RU2486028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2010 |

|

RU2455107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2011 |

|

RU2463128C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛОЙ ЦИЛИНДРИЧЕСКОЙ ОТЛИВКИ В ФОРМЕ | 2010 |

|

RU2419512C1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

| Способ получения отливок и устройство для его осуществления | 1984 |

|

SU1292910A1 |

| СПОСОБ ОХЛАЖДЕНИЯ КРИСТАЛЛИЗАТОРА ПРИ ПОЛУЧЕНИИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК И КРИСТАЛЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2007 |

|

RU2351427C1 |

Изобретение относится к литейному производству и предназначено для получения отливок прямоугольного сечения с соотношением длины и ширины, равным 3-7. Кокиль подогревают до заданной температуры путем нагрева пары стенок длиной L, изготовленных в виде тепловых труб, наносят защитное покрытие и устанавливают тепловую трубу в виде гребенки с зоной нагрева и зоной охлаждения и коллектором. Производят заливку металла в кокиль. В результате разогрева зоны нагрева тепловой трубы образуются пары теплоносителя, которые поступают в зону охлаждения. После достижения зоной охлаждения температуры t0=(0,3-0,5)tмет, где tмет - температура разливаемого в кокиль металла осуществляют принудительное охлаждение тепловой трубы газообразным теплоносителем. Извлечение тепловой трубы из кокиля производят после переохлаждения металла. Обеспечивается повышение эффективности охлаждения металла в кокиле прямоугольного сечения, повышение производительности процесса и качества отливок. 2 ил.

Способ получения отливок прямоугольного сечения с соотношением длины и ширины, равным 3-7, в кокиле, включающий нанесение защитного покрытия, сборку кокиля, заливку металла в кокиль, охлаждение металла до заданной температуры, разборку кокиля и извлечение отливки, отличающийся тем, что охлаждение залитого металла до заданной температуры осуществляют с помощью тепловой трубы в виде гребенки с зонами нагрева и охлаждения, которую устанавливают в кокиль перед заливкой металла, после достижения зоной охлаждения температуры t0=(0,3-0,5)tмет, где tмет - температура разливаемого в кокиль металла, осуществляют принудительное охлаждение тепловой трубы газообразным теплоносителем, и после переохлаждения металла производят извлечение тепловой трубы.

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЬНОЙ МАШИНЕ И КОКИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276628C2 |

| УСТРОЙСТВО ДЛЯ ВЫЗРЕВАНИЯ СУПЕРФОСФАТОВ | 1932 |

|

SU38651A1 |

| Кристаллизатор для горизонтального непрерывного литья с двухсторонним вытягиванием заготовок | 1987 |

|

SU1488115A1 |

| Радиоэлектронный блок | 1985 |

|

SU1282368A1 |

Авторы

Даты

2011-07-27—Публикация

2010-01-11—Подача