Изобретение относится к литейному производству, в частности к разливке металла в кокиль.

Известен способ получения в кокиле чугунных отливок, имеющих форму тел вращения [1. А.с. СССР №700280, B 22 D 15/00. Способ получения в кокиле чугунных отливок, имеющих форму тел вращения. Опубл. 1979, бюл. №44], включающий заливку металла и последующее его охлаждение путем создания зазора между отливкой и формообразующими частями кокиля, причем после создания зазора отливку приводят во вращательное движение вокруг ее оси симметрии и вращают до полного затвердевания.

Недостатком известного способа [1] получения в кокиле чугунных отливок является возможность его использования только для получения отливок, имеющих форму тел вращения. Кроме этого, отсутствие данных о числе оборотов отливки вокруг ее оси симметрии затрудняет практическое использование способа получения отливок.

Наиболее близким к предлагаемому изобретению, принятому за прототип, является способ получения отливок в кокиле [2. Специальные способы литья: Справочник/ В.А.Ефимов, Г.А.Анисович, В.Н.Бабич и др. - М., Машиностроение, 1991. - 736 с. см. стр.74-76], включающий подогрев кокиля до заданной температуры, нанесение защитного покрытия, сборку кокиля с установкой стержня, заливку металла в кокиль, охлаждение кокиля и металла до заданной температуры, разборку кокиля и извлечение отливки.

Недостатком способа [2] получения отливок в кокиле является отсутствие сведений об охлаждении стержня и возможность его разогрева до высоких температур t=(0,6-0,8)tм, (где tм - температура металла, заливаемого в кокиль). В результате уменьшается срок службы стержня и наблюдается нестабильность процесса при многократных заливках металла в кокиль, а именно невозможность получения мелкозернистой структуры отливки по причине отсутствия эффективного охлаждения стержня.

Для реализации известного способа используется кокильная машина, описанная в том же источнике [2], являющаяся наиболее близкой к заявленной. Известная кокильная машина [2] для получения отливок в кокиле содержит кокиль, станину, стержень, механизм разъема кокиля и механизм перемещения стержня. Недостаток кокильной машины [2] заключается в недостаточном сроке службы металлического стержня и невозможности получения мелкозернистой структуры отливки по причине отсутствия эффективного охлаждения стержня.

Заявляемый способ направлен на создание высокоэффективного процесса получения отливки в кокиле.

Технический результат, достигаемый при осуществлении заявляемого способа, заключается в

- повышении эффективности охлаждения металла в кокиле;

- возможности управлять качеством поверхности и внутренней структурой заготовок из различных металлов.

Для получения такого технического результата в предлагаемом способе получения отливок в кокильной машине, включающем сборку кокиля с установкой стержня, заливку металла в кокиль, охлаждение металла до заданной температуры, разборку кокиля и извлечение отливки, выполненный в виде тепловой трубы стержень охлаждают водовоздушной смесью с содержанием воды 2-5% по массе при достижении зоной охлаждения стержня температуры to=(0,9-2)tкип, где tкип - температура кипения теплоносителя в стержне.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: сборка кокиля с установкой стержня, подогрев кокиля до заданной температуры, заливка металла в кокиль, охлаждение металла в кокиле, разборка кокиля, извлечение отливки.

Отличительные признаки: выполненный в виде тепловой трубы стержень охлаждают водовоздушной смесью с содержанием воды 2-5% по массе; охлаждение осуществляют после достижения зоной охлаждения стержня температуры to=(0,9-2)tкип, где tкип - температура кипения теплоносителя в тепловой трубе.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Выполнение стержня охлаждаемым в виде тепловой трубы с зоной нагрева и охлаждения повышает эффективность охлаждения металла в кокиле и надежность работы системы охлаждения [3. Семена М.Г., Гершуни А.Н., Зарипов В.К. Тепловые трубы с металловолокнистыми капиллярными структурами. К.: Вища шк. Головное изд-во, 1984. - 215 с.].

Охлаждение стержня водовоздушной смесью с содержанием воды 2-5% по массе при достижении его зоны охлаждения температуры to=(0,9-2)tкип, где tкип - температура кипения теплоносителя в тепловой трубе, позволяет эффективно отводить тепло от отливки и управлять качеством поверхности и внутренней структурой заготовок из различных металлов.

Принудительное охлаждение стержня при достижении зоной охлаждения стержня температуры to<0,9tкип (где tкип - температура кипения теплоносителя в тепловой трубе) не позволяет эффективно отводить тепло по причине недостаточного давления насыщенных паров теплоносителя в тепловой трубе, зависящего от температуры стержня. Недостаточное давление паров теплоносителя, то есть недостаточная плотность паров, ограничивает передаваемый с паром тепловой поток в зону охлаждения стержня и выделение недостаточного количества тепла конденсации пара в зоне охлаждения.

Принудительное охлаждение стержня после достижения зоной охлаждения температуры to>2tкип (где tкип - температура кипения теплоносителя в тепловой трубе) приводит в ряде случаев к достижению давления паров теплоносителя в десятки атмосфер, что предъявляет повышенные требования к качеству изготовления стержня и увеличению его массы. Кроме этого, предъявляются повышенные требования к эффективности охлаждения стержня.

Охлаждение стержня водовоздушной смесью с содержанием воды менее 2% по массе приводит к нерациональному увеличению расхода воздуха для достижения заданных значений коэффициента теплоотдачи.

Охлаждение стержня водовоздушной смесью с содержанием воды более 5% по массе снижает надежность и безопасность охлаждения стержня по причине возможности попадания воды в кокиль с металлом.

Для достижения названного технического результата предлагает кокильная машина.

Заявляемая кокильная машина характеризуется следующими существенными признаками.

Ограничительные признаки: станина, кокиль, стержень, механизм разъема кокиля, механизм перемещения стержня.

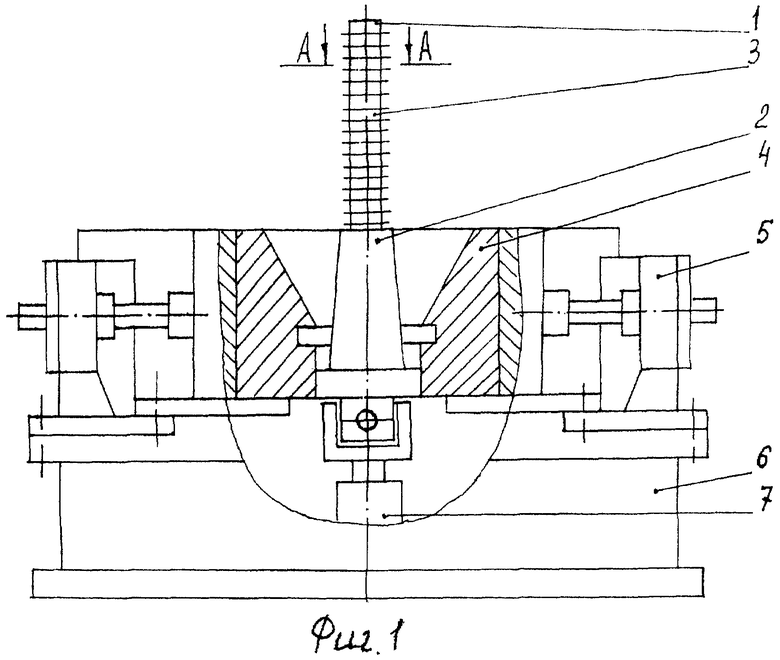

Отличительные признаки: стержень выполнен в виде тепловой трубы с зонами нагрева и охлаждения, винтовая нарезка на наружной поверхности зоны охлаждения выполнена глубиной h=(0,15-0,3)δ, где δ - толщина стенки трубы.

Причинно-следственная связь между совокупностью существенных признаков заявляемой кокильной машины и достигаемым техническим результатом заключается в следующем.

Выполненный в виде тепловой трубы стержень с зонами нагрева и охлаждения исключает возможность его перегрева и позволяет регулировать его температуру.

Выполнение винтовой нарезки на наружной поверхности зоны охлаждения стержня позволяет увеличить поверхность охлаждения в несколько раз и количество отводимого тепла.

Уменьшение глубины винтовой нарезки h<0,15δ, где δ - толщина стенки трубы, незначительно влияет на увеличение поверхности зоны охлаждения стержня и количество отводимого тепла.

Увеличение глубины винтовой нарезки h>0,3δ приводит к уменьшению прочности и надежности трубы, работающей при повышенных давлениях теплоносителя.

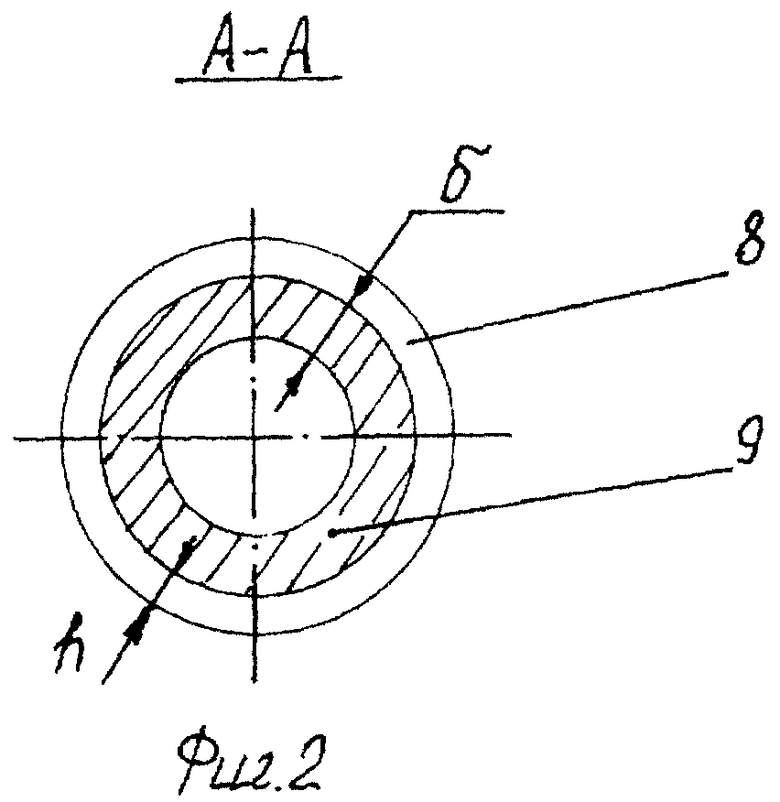

Предлагаемое изобретение поясняется чертежами, на которых изображены: на фиг.1 приведен внешний вид заявляемой кокильной машины, на фиг.2 - сечение А-А стержня на фиг.1.

Заявляемая кокильная машина включает стержень 1, выполненный в виде тепловой трубы с зоной нагрева 2 и зоной охлаждения 3, кокиль 4, механизм разъема кокиля 5, станину 6 и механизм перемещения стержня 7. На фиг.2 показана нарезка 8 на стенках трубы 9. Предварительно в кокиль 4 устанавливается стержень 1 и с помощью механизма разъема 5 кокиля 4 обеспечивается его надежное закрепление.

Способ осуществляется заявляемой кокильной машиной следующим образом.

Осуществляют заливку жидкого металла в кокиль 4. В результате осуществляется разогрев зоны нагрева 2 стержня 1, выполненного в виде тепловой трубы, и испарение теплоносителя в стержне. Образующиеся пары теплоносителя поступают в зону охлаждения 3 трубы и конденсируются на ее внутренней поверхности с передачей тепла через стенку 9. После достижения зоной охлаждения 3 стержня 1 заданной температуры осуществляют подачу водовоздушной смеси с отводом тепла с винтовой нарезки 8 стержня и охлаждение всего стержня 1. После формирования в кокиле 4 отливки механизмом перемещения 7, связанного со станиной 6, осуществляется подрыв стержня 1, а с помощью механизма 5 осуществляется разъем кокиля 4 и извлечение отливки.

Пример.

В качестве жидкого металла в кокиль 4 заливают алюминий при температуре 700°С. Происходит разогрев зоны нагрева 2 стержня 1 и испарение используемого в качестве теплоносителя нафталина, имеющего температуру кипения 240°С. На наружной поверхности зоны охлаждения 2 выполнена винтовая нарезка глубиной 2 мм при толщине стенки стержня 6 мм и диаметре стержня 40 мм. После достижения зоной охлаждения 2 стержня 1 температуры 220-480°С производят охлаждение стержня путем подачи водовоздушной смеси с содержанием воды 3 кг/час. После формирования в кокиле 4 отливки механизмом перемещения 7, связанного со станиной 6, осуществляется подрыв стержня 1, а с помощью механизма 5 осуществляется разъем кокиля 4 и извлечение отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЕ | 2010 |

|

RU2424872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2010 |

|

RU2455107C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 2010 |

|

RU2419511C1 |

| КОКИЛЬНАЯ МАШИНА ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ ОТЛИВОК | 2012 |

|

RU2486028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ ПРОТЕКТОРОВ | 2011 |

|

RU2463128C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛОЙ ЦИЛИНДРИЧЕСКОЙ ОТЛИВКИ В ФОРМЕ | 2010 |

|

RU2419512C1 |

| Кокильная машина | 1984 |

|

SU1306637A1 |

| Кокильная машина | 1982 |

|

SU1061923A1 |

| Кокильная машина | 1986 |

|

SU1411097A1 |

| Кокильная машина | 1980 |

|

SU891210A1 |

Изобретение относится к литейному производству. Способ включает сборку кокиля с установкой стержня, заливку металла в кокиль, охлаждение металла. Стержень выполнен в виде тепловой трубы. На наружной поверхности зоны охлаждения выполнена винтовая нарезка глубиной h=(0,15-0,3)δ, где δ - толщина стенки стержня. После заливки металла в кокиль происходит разогрев зоны нагрева тепловой трубы. После достижения зоной охлаждения температуры to=(0,9-2)tкип, где tкип - температура кипения теплоносителя в стержне, стержень охлаждают водовоздушной смесью с содержанием воды 2-5 мас.%. Обеспечивается повышение эффективности охлаждения металла в кокиле и возможность управления качеством поверхности и внутренней структурой заготовок из различных металлов. 2 н.п. ф-лы, 2 ил.

| Специальные способы литья: Справочник /Под ред | |||

| В.А | |||

| ЕФИМОВА | |||

| М.: Машиностроение, 1991, с.74-76 | |||

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| ФОРСУНКА С ВРАЩАЮЩИМСЯ СОПЛОМ ДЛЯ БЕСКОМПРЕССОРНЫХ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО ГОРЕНИЯ | 1932 |

|

SU29678A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

Авторы

Даты

2006-05-20—Публикация

2004-05-27—Подача