г12

Изобретение относится к литейному производству, в частности к способам получения отливок в термостатируемых и/или терморегулируемых литейных формах.

Цель изобретения - повьшение качества отливок.

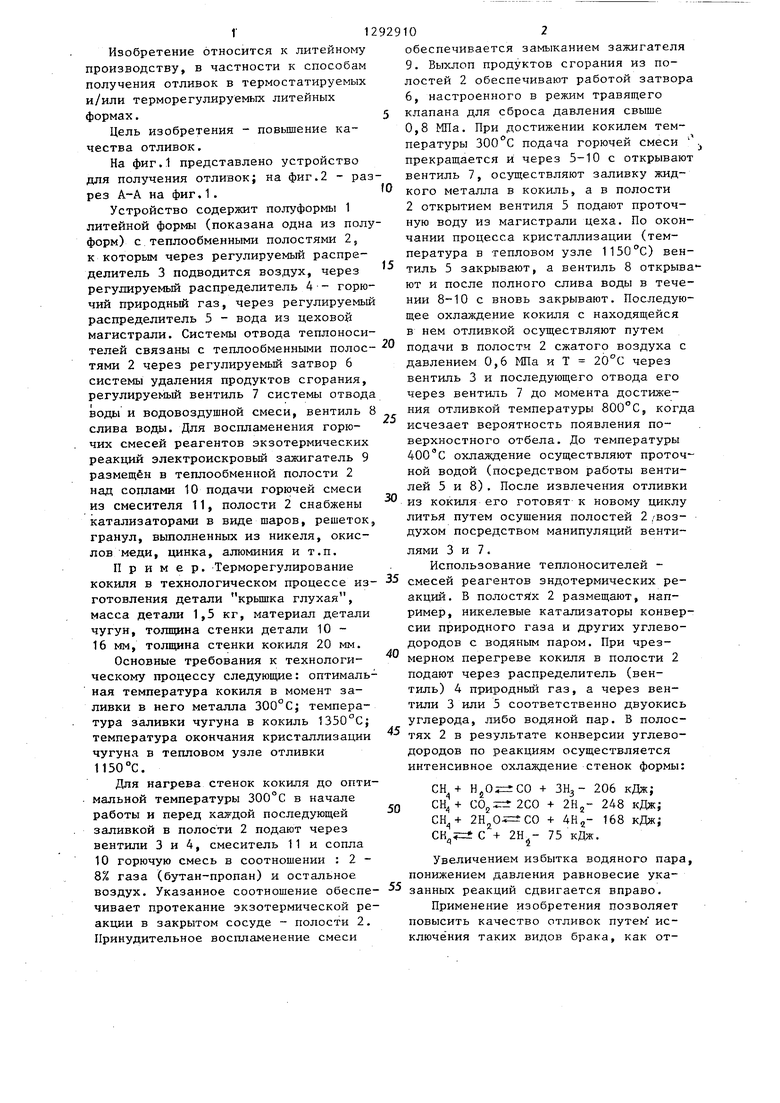

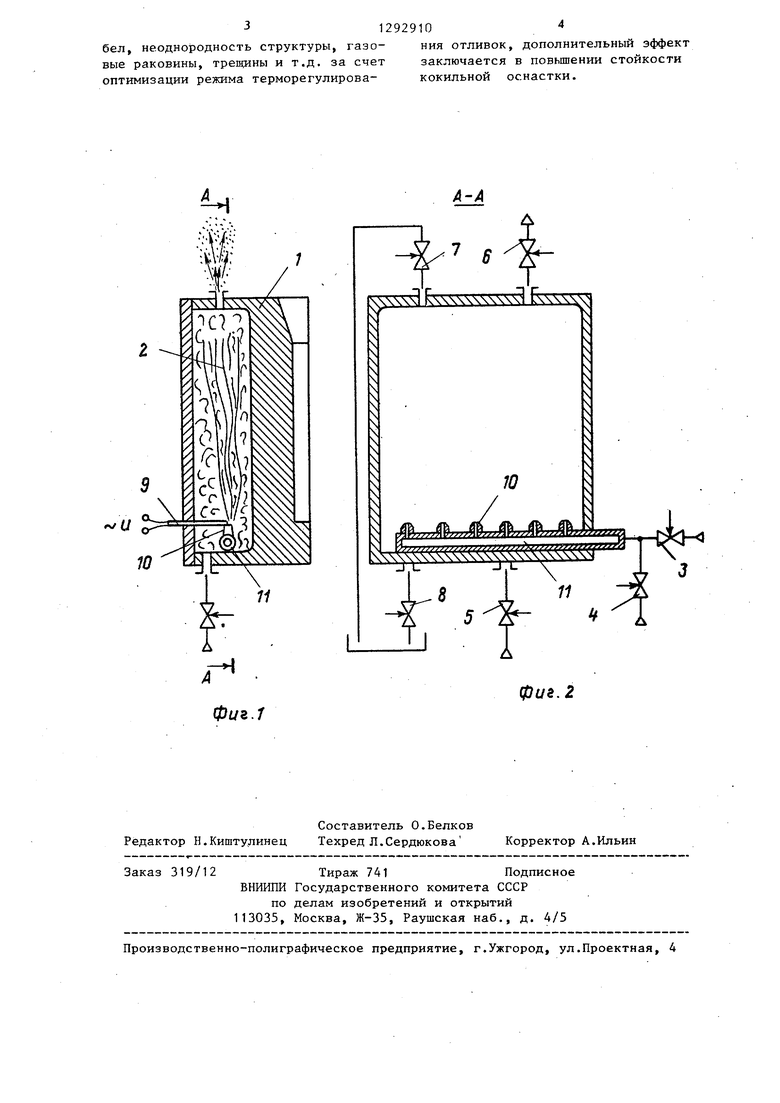

На фиг.1 представлено устройство для получения отливок; на фиг.2 - раз рез А-А на фиг,1.

Устройство содержит полуформы 1 литейной формы (показана одна из полуформ) с теплообменными полостями 2, к которым через регулируемый распределитель 3 подводится воздух, через регулируемьш распределитель 4 - горючий природный газ, через регулируемый распределитель 5 - вода из цеховой магистрали. Системы отвода теплоноси

телей связаны с теплообменными полос

тями 2 через регулируемый затвор 6 системы удаления продуктов сгорания, регулируемый вентиль 7 системы отвода

воды и водовоздушной смеси, вентиль 8 слива воды. Для воспламенения горючих смесей реагентов экзотермических реакций электроискровый зажигатель 9 размещён в теплообменной полости 2 над соплами 10 подачи горючей смеси из смесителя 11, полости 2 снабжены катализаторами в виде шаров, решеток, гранул, выполненных из никеля, окислов меди, цинка, алюминия и т.п.

Пример. Терморегулирование кокиля в технологическом процессе из- готовления детали крьшка глухая, масса детали 1,5 кг, материал детали чугун, толщина стенки детали 10 - 16 мм, толщина стенки кокиля 20 мм.

Основные требования к технологическому процессу следующие: оптимальная температура кокиля в момент заливки в него металла 300°С; температура заливки чугуна в кокиль 1350°С; температура окончания кристаллизации чугуна в тепловом узле отливки 1150°С.

Для нагрева стенок кокиля до оптимальной температуры 300°С в начале работы и перед каждой последующей

заливкой в полости 2 подают через вентили 3 и 4, смеситель 11 и сопла 10 горючую смесь в соотношении : 2 - 8% газа (бутан-пропан) и остальное воздух. Указанное соотношение обеспе- чивает протекание экзотермической реакции в закрытом сосуде - полости 2. Принудительное воспламенение смеси

5

o

15

0

30

40

45

102

обеспечивается замыканием зажигателя 9. Выхлоп продуктов сгорания из полостей 2 обеспечивают работой затвора 6, настроенного в режим травящего клапана для сброса давления свыше 0,8 МПа. При достижении кокилем температуры 300 °С подача горючей смеси . прекращается и через 5-10 с открывают вентиль 7, осуществляют заливку жидкого металла в кокиль, а в полости 2 открытием вентиля 5 подают проточную воду из магистрали цеха. По окончании процесса кристаллизации (температура в тепловом узле ) вентиль 5 закрывают, а вентиль 8 открывают и после полного слива воды в течении 8-10 с вновь закрывают. Последующее охлаждение кокиля с находящейся в нем отливкой осуществляют путем подачи в полости 2 сжатого воздуха с давлением 0,6 МПа и Т 20°С через вентиль 3 и последующего отвода его через вентиль 7 до момента достижения отливкой температуры 800°С, когда исчезает вероятность появления поверхностного отбела. До температуры охлаждение осуществляют проточ ной водой (посредством работы вентилей 5 и 8), После извлечения отливки из кокиля его готовят к новому циклу литья путем осушения полостей 2 /воздухом посредством манипуляций вентилями 3 и 7.

Использование теплоносителей - смесей реагентов эндотермических реакций. В полостйх 2 размещают, например, никелевые катализаторы конверсии природного газа и других углеводородов с водяным паром. При чрезмерном перегреве кокиля в полости 2 подают через распределитель (вентиль) 4 природный газ, а через вентили 3 или 5 соответственно двуокись углерода, либо водяной пар. В полостях 2 в результате конверсии углеводородов по реакциям осуществляется интенсивное охлаждение стенок формы:

HjO;

СН + СОз

сн +

СО + ЗНз- 206 кДж; 2СО -I- 2Н2- 248 кДж; СО + 4Н2- 168 кДж;

2Н,0

t С + 75 кДж.

Увеличением избытка водяного пара, понижением давления равновесие указанных реакций сдвигается вправо.

Применение изобретения позволяет повысить качество отливок путем исключения таких видов брака, как от 12929104

бел, неоднородность структуры, газо- ния отливок, дополнительный эффект

вые раковины, трещины и т.д. за счет оптимизации реяшма терморегулировазаключается в повышении стойкости кокильной оснастки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма для отливки заготовок штампов | 1989 |

|

SU1770067A1 |

| СПОСОБ ЛИТЬЯ ОТЛИВОК | 2015 |

|

RU2645824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНЫХ КОЛОДОК С ОБЛИЦОВКОЙ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2010 |

|

RU2427445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ получения отливок вОблицОВАННыХ КОКиляХ | 1979 |

|

SU816683A1 |

| Способ поверхностного упрочнения металлических литейных форм | 1981 |

|

SU959892A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК В КОКИЛЬНОЙ МАШИНЕ И КОКИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2276628C2 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ РЕБРИСТЫХ ЦИЛИНДРОВ | 1992 |

|

RU2038917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУГУННОГО КОКИЛЯ | 2001 |

|

RU2185928C1 |

| СПОСОБ ЛИТЬЯ ТОРМОЗНЫХ КОЛОДОК И КОНВЕЙЕРНАЯ КОКИЛЬНАЯ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2462328C2 |

1. Способ получения отливок, включаяяций попеременный нагрев и охлаждение литейной формы поочередной подачей в ее теплообменные полости химически нейтральных теплоносителей с различными тепловыми характеристиками, отличающийся тем, что, с целью повышения качества отливок путем оптимизации режима их .терморегулирования, химически нейтральные теплоносители периодически заменяют теплоносителями-смесями из реагентов экзо- и/или эндотермических реакций. 2. Устройство для получения отливок, содержащее литейную форму с теп- .лообменными полостями, контуры циркуляции теплоносителей и хладагентов, отличающееся тем, что, с целью повьппения качества отливок путем оптимизации режима их терморегулирования, оно снабжено смесителями реагентов экзо- и/или эндотермических реакций и катализаторами экзо- и/или эндотермических реакций. (Л

Фиг.7

11

фиг. 2

Составитель О.Белков Редактор Н.Киштулинец Техред Л.Сердюкова

Заказ 319/12Тираж 741Подписное

ВНИИПИГосударственного комитета СССР

поделам изобретений и открытий

113035,Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор А.Ильин

| Способ термостатирования литейных форм | 1980 |

|

SU954172A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР | |||

| Система регулирования температуры металлических литейных форм | 1977 |

|

SU670380A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-02-28—Публикация

1984-08-09—Подача