Область техники

Настоящее изобретение имеет отношение к способам изготовления конических зубчатых колес, имеющих гипоциклоидальные зубья, в способе непрерывного деления (индексации), и к использованию соответствующих торцовых резцовых головок.

Уровень техники

Известны различные типы конических зубчатых колес, которые различают, среди прочего, на основе профиля продольных линий зуба. Следующие конические зубчатые колеса различают в соответствии с профилем продольных линий зуба:

- прямозубые конические зубчатые колеса,

- косозубые конические зубчатые колеса,

- спиральнозубые конические зубчатые колеса.

Зубья пары конических зубчатых колес однозначно могут быть определены при помощи зубьев связанного виртуального прямозубого зубчатого колеса (если известны углы начального конуса). Соответствующее прямозубое зубчатое колесо также можно представить себе как диск с профилем в виде тонкой пластины. Прямозубое зубчатое колесо получают из конического зубчатого колеса, зубья которого имеют угол начального конуса δP=90°. Как правило, любое перпендикулярное сечение через зубья прямозубого зубчатого колеса имеет линейные профили зубьев. Конические зубчатые колеса пары конических зубчатых колес имеют одинаковое число зубьев прямозубого зубчатого колеса.

Термин "спиральнозубые конические зубчатые колеса" заимствован из практики в США, где эти конические зубчатые колеса обычно называют также как "спиральные конические зубчатые колеса". Лучше было бы использовать термин "дугозубые конические зубчатые колеса" вместо термина "спиральнозубые конические зубчатые колеса", так как спираль представляет собой специфическую форму кривой (например, архимедов винт). Однако в описании далее все же будет использован термин "спиральнозубые конические зубчатые колеса", так как его широко применяют на практике.

Спиральнозубые конические зубчатые колеса могут быть дополнительно подразделены в зависимости от формы продольной линии зуба, которой могут быть:

- дуги окружности,

- эпициклоиды, в частности, удлиненные эпициклоидные эвольвенты,

- гипоциклоиды, в частности, удлиненные гипоциклоиды.

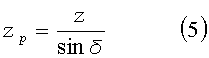

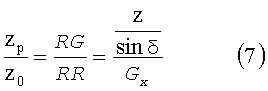

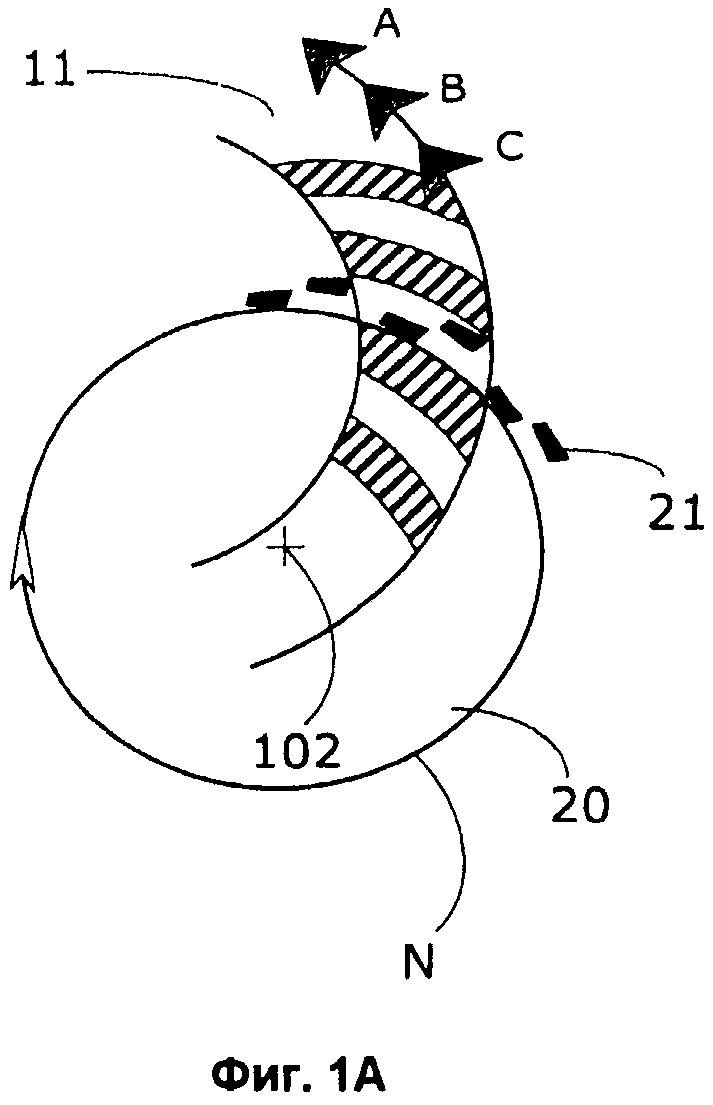

Конические зубчатые колеса с зубьями в виде дуги окружности имеют продольную линию зуба в виде дуги окружности. Конические зубчатые колеса с зубьями в виде дуги окружности изготавливают в способе единичной индексации (который называют также как способ периодического деления или как способ торцового фрезерования). Способ единичной индексации схематично показан на фиг.1А. Резец 21 резцовой головки 20 совершает круговое движение, в то время как изготавливаемое коническое зубчатое колесо 11 остается в неподвижном положении. Для изготовления (обработки) других зазоров между зубьями, резцовую головку 20 отводят и заготовку 11 поворачивают на угол индексации. Пошаговое дополнительное вращение (в этом случае против часовой стрелки) показано на фиг.1А стрелками А, В и С. Таким образом, в один момент времени всегда обрабатывают один зазор 22 между зубьями.

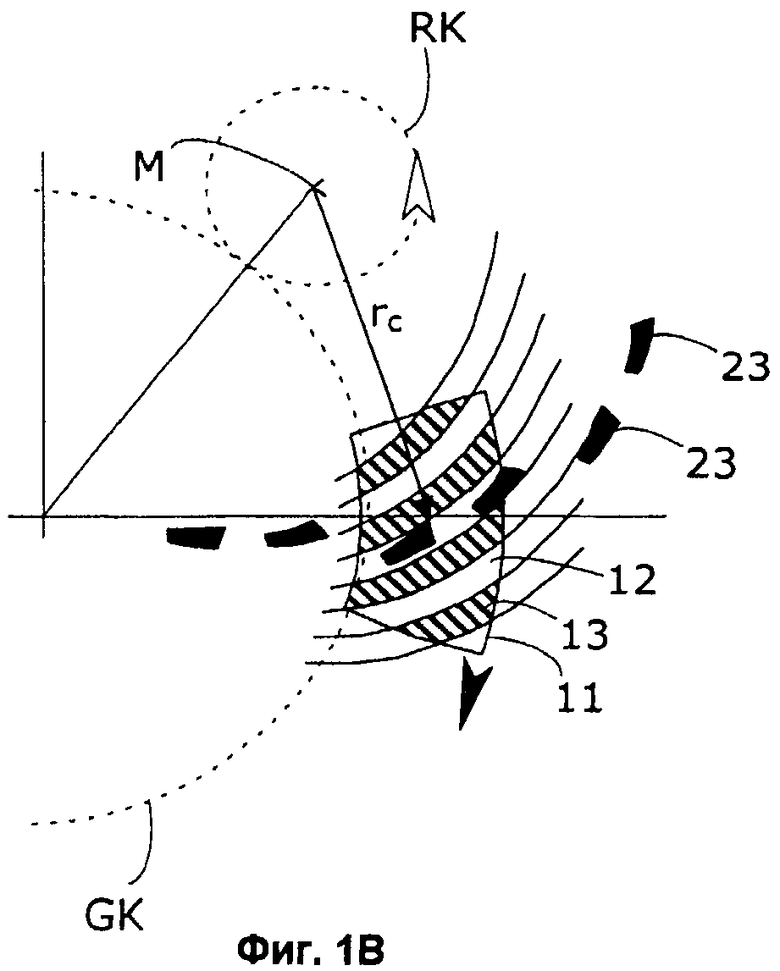

Зубчатые колеса с эпициклоидными зубьями, а в частности, с удлиненными эпициклоидными зубьями, изготавливают при помощи способа непрерывного деления (который называют также как непрерывное зубофрезерование, или зубонарезание зуборезной головкой). При изготовлении эпициклоид в способе непрерывного деления, отношение число зубьев zp прямозубого зубчатого колеса к числу Gx проходов стержневой резцовой головки (число групп резцов) соответствует отношению радиуса RG профильной окружности GK к радиусу RR начальной окружности RK. Удлиненную эпициклоиду получают в том случае, когда номинальный радиус rc резцовой головки, на котором сидят лезвия резца 23, больше чем радиус RR начальной окружности RK (см. фиг.1В). В этом способе непрерывного деления, вращаются как резцовая головка, так и заготовка 11, в последовательности движений, которые хронологически адаптированы друг к другу. Таким образом, деление производят непрерывно и зазоры 12 и соответствующие зубья 13 образуют почти одновременно. Соответствующие пример показан на фиг.1В. Резцовая головка здесь вращается против часовой стрелки, в то время как заготовка 11 вращается по часовой стрелке (это движение вращения также называют вращением прямозубого зубчатого колеса). В этом случае образуют эпициклоиду (например, удлиненную эпициклоиду). Таким образом, движения здесь происходят в противоположных направлениях. Если головка и заготовка вращаются в одном направлении, то получают гипоциклоиду (как это показано на фиг.1С). На фиг.1В показано, что резцы 23 соответствующей резцовой головки типично расположены парами (которые также называют группами, когда имеется три и больше резцов в группе резцов). На фиг.1В показано, что начальная окружность RK резцовой головки катится вдоль профильной окружности GK заготовки 11. Центральная точка резцовой головки здесь обозначена буквой М. Эта центральная точка М совпадает с центральной точкой начальной окружности RK. Сопряжение двух движений вращения производят таким образом, что в любом случае только одна пара или одна группа резцов движется через зазор 12 между зубьями.

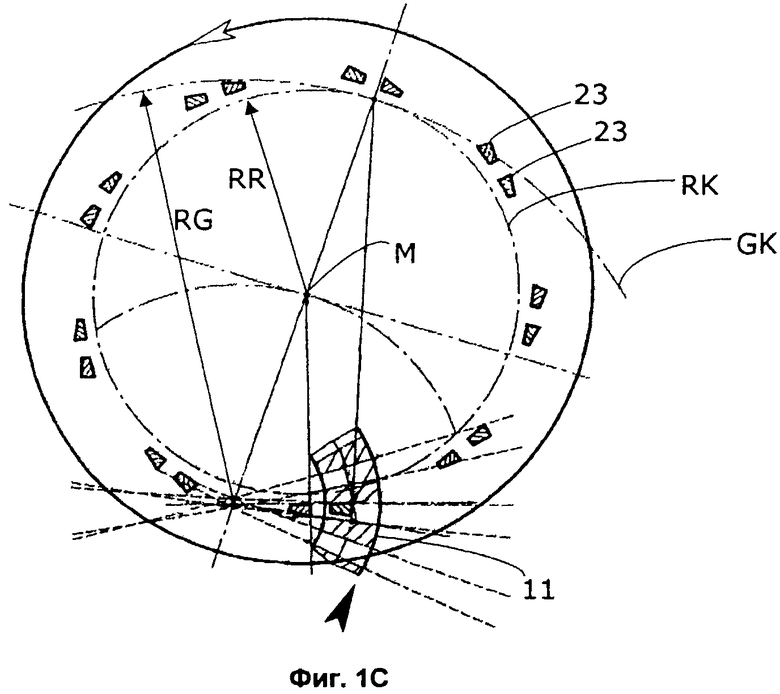

Коническое зубчатое колесо, которое имеет "линейную" гипоциклоиду в качестве продольной линии зуба, может быть изготовлено в соответствии с принципом, показанным на фиг.2. Показанный математический принцип описан в различных учебниках, а также описан в патенте ЕР 1348509 А2. Этот подход также изложен фундаментально в книге "Станки для обработки конических зубчатых колес", 2-е издание, В.Н.Кедринский, К.М.Писманик, Издательство "Машиностроение", Москва, 1967, стр.506-508.

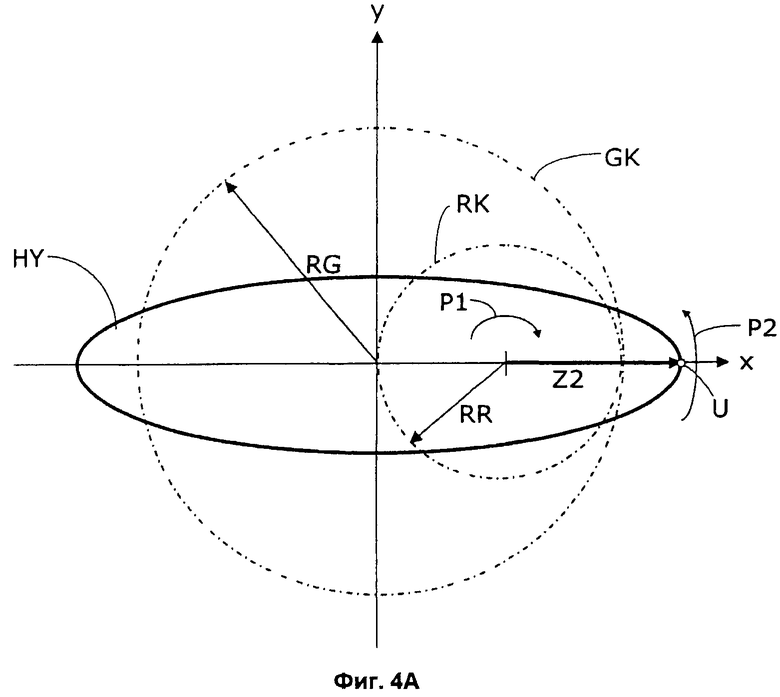

Для того, чтобы получить гипоциклоиду, начальная окружность RK, имеющая радиус RR, должна катиться внутри фиксированной профильной окружности GK, имеющей радиус RG. Начальная окружность RK. вращается относительно своей оси (центральной точки М), как это показано стрелкой Р1. Как это показано стрелкой Р2, начальная окружность RK катится против часовой стрелки внутри профильной окружности GK (направление вращения также может быть обратным). Указатель Z1 ориентирован радиально наружу, закреплен на месте в начальной окружности RK и объединен с образующей точкой U на длине начальной окружности RK. Эта точка U фиксирована на месте в системе координат начальной окружности RK, то есть эта точка U жестко соединена с начальной окружностью RK. За счет движения качения точки U, то есть за счет ее собственного вращения относительно точки М, связанного со вспомогательным движением относительно центральной точки профильной окружности GK, точка U образует (генерирует) гипоциклоиду HY в х-y системе координат профильной окружности GK, или прямую линию в специфическом показанном случае. Таким образом, точка U образует или описывает линейную гипоциклоиду (HY), когда начальная окружность RK катится внутри профильной окружности GK. Радиус rc резцовой головки в этом случае равен RR (rc=RR). Две окружности RK и GK показаны здесь в системе х-у декартовых координат.

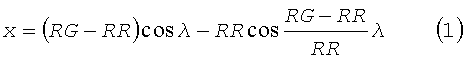

Отображение параметра в этой х-у системе координат может быть записано следующим образом:

В этих уравнениях (1) и (2), λ представляет собой угол поворота центральной точки М начальной окружности RK относительно центральной точки MG профильной окружности GK. На фиг.2 показана моментальная фотография, к которой применимо следующее: λ=0, х=RG, у=0. Координаты U равны [RG, 0].

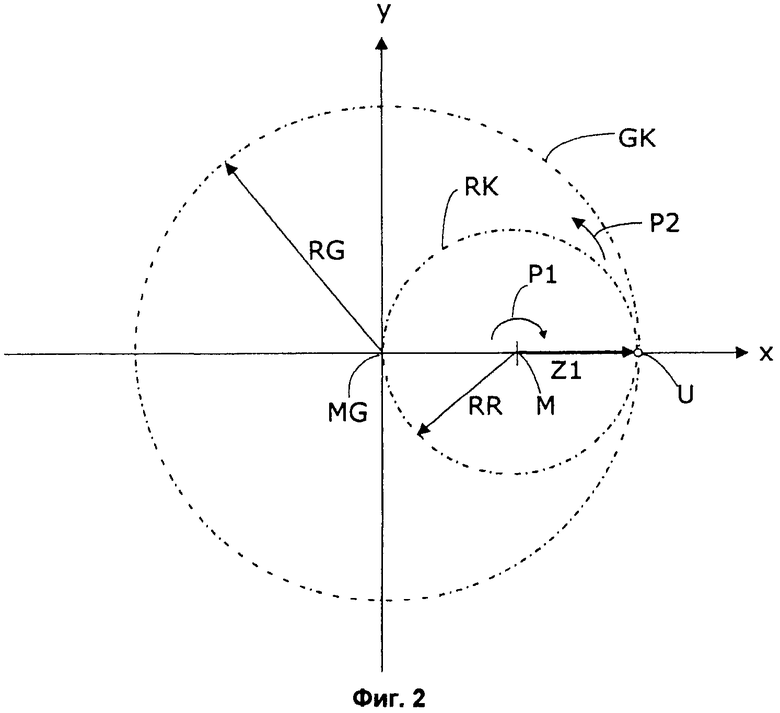

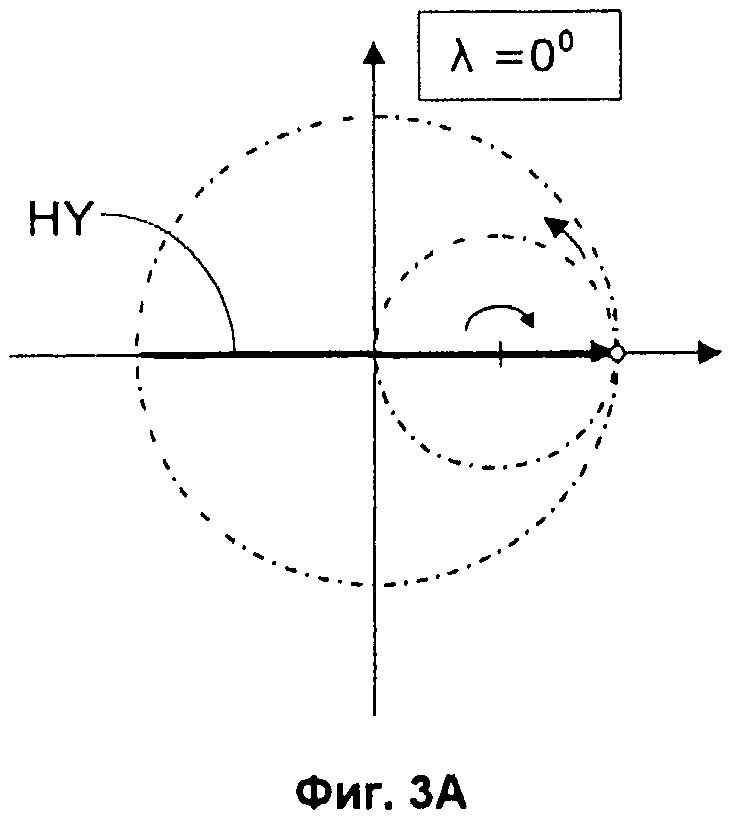

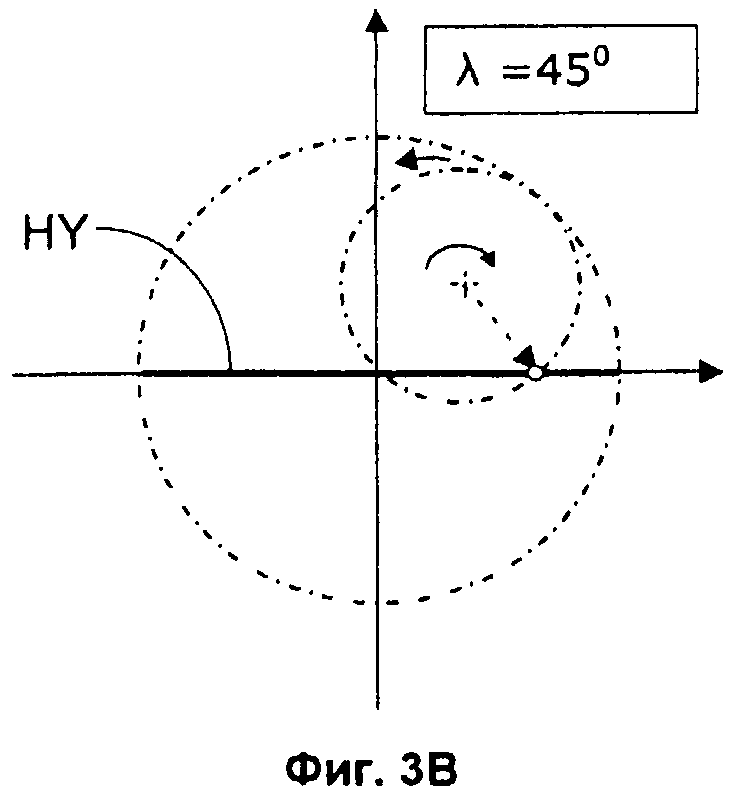

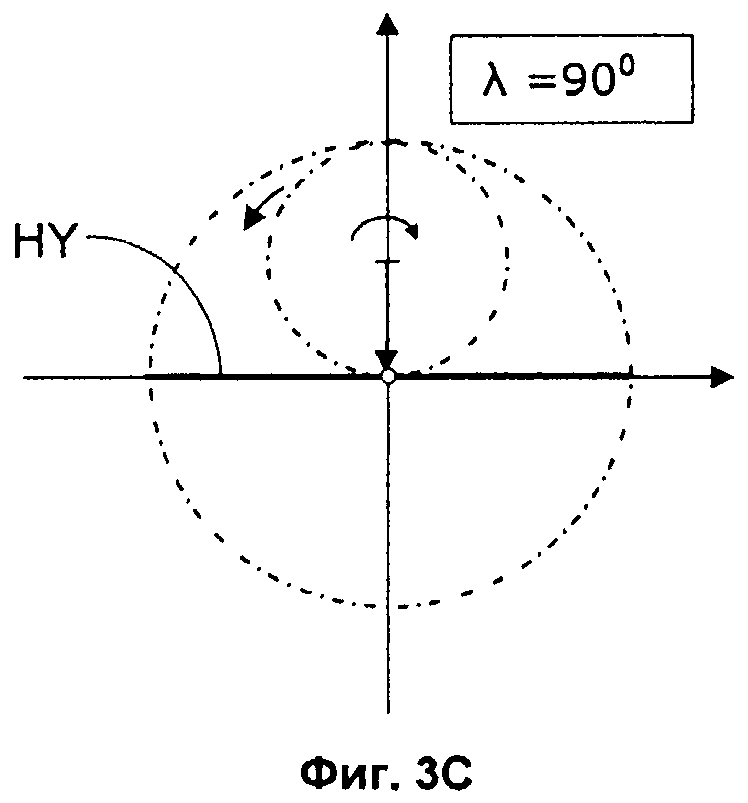

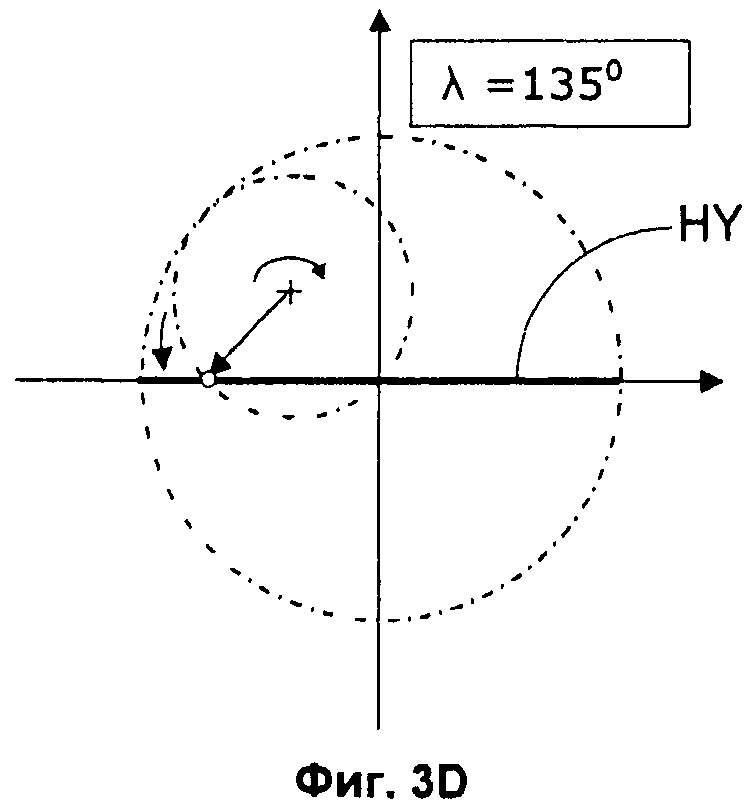

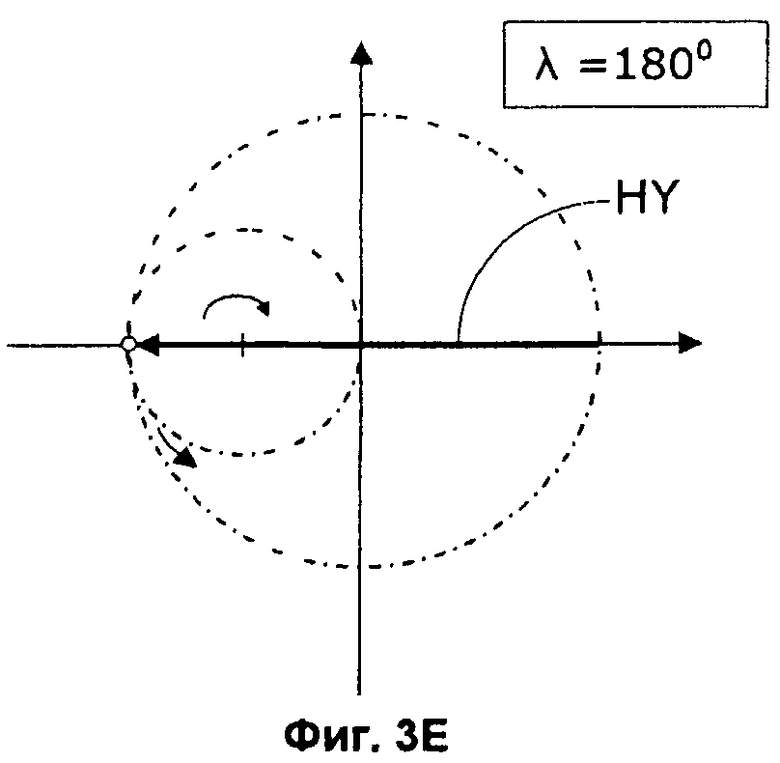

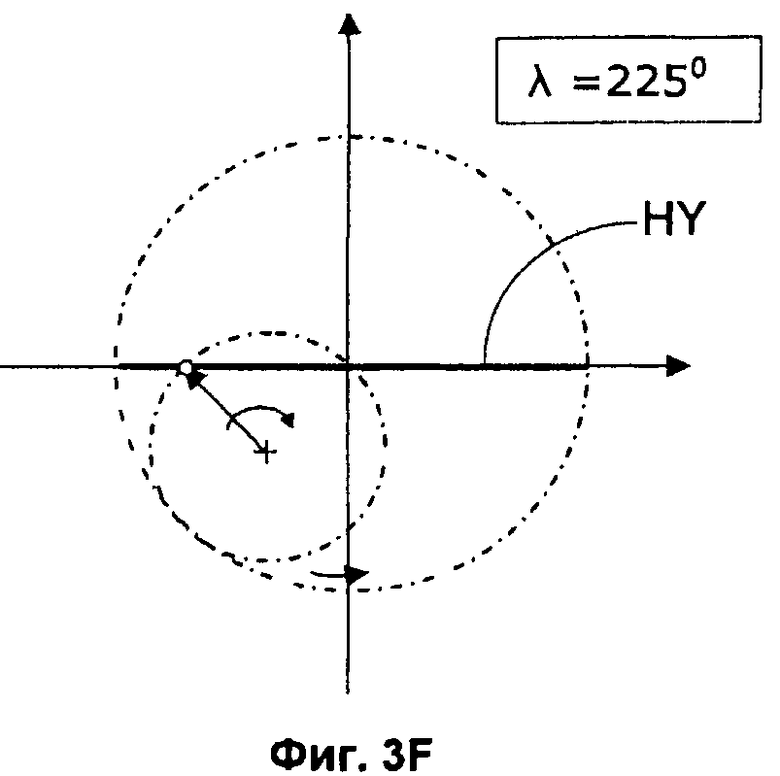

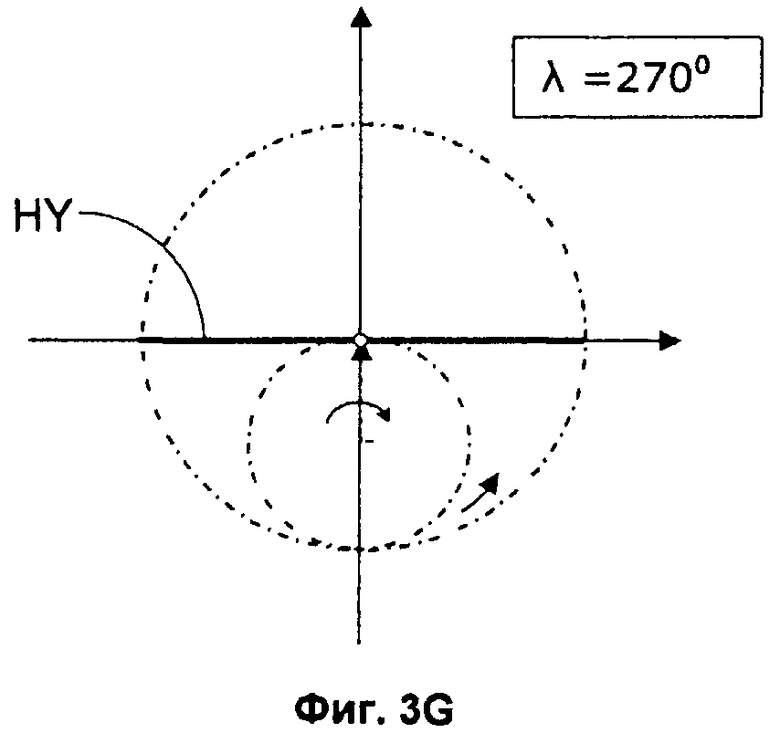

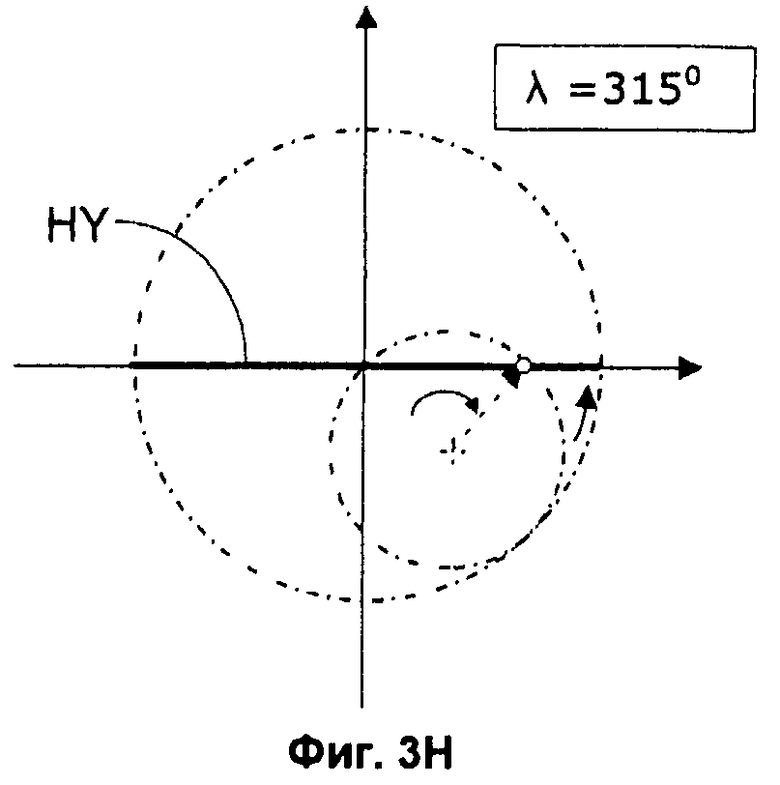

На фиг.3А-3Н показана последовательность, в соответствии с которой в данном специфическом случае гипоциклоида HY становится прямой линией. Но этих чертежах специально опущены исходные точки и позиционные обозначения, чтобы не ухудшать четкость изображения. Однако, приведенные на фиг.2 исходные точки и позиционные обозначения могут быть использованы здесь без изменения. Прямую линию получают при условии RR=RG/2 или RG/RR=2. Из рассмотрения фиг.3А-3Н можно понять, что образующая точка U перемещается вдоль оси х, начиная от координаты [RG, 0] на фиг.3А (λ=0°), к координате [-RG, 0]. На фиг.3Е (λ=180°) достигнута координата [-RG, 0]. Начальная окружность RK теперь катится через два нижних квадранта х-y системы координат и точка U движется от координаты [-RG, 0] назад к координате [RG, 0]. Прямая линия HY на чертежах представляет собой расстояние вдоль оси х от [RG, 0] до [-RG, 0].

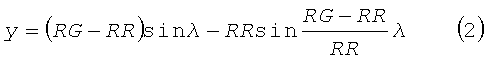

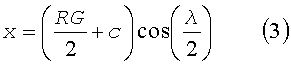

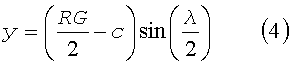

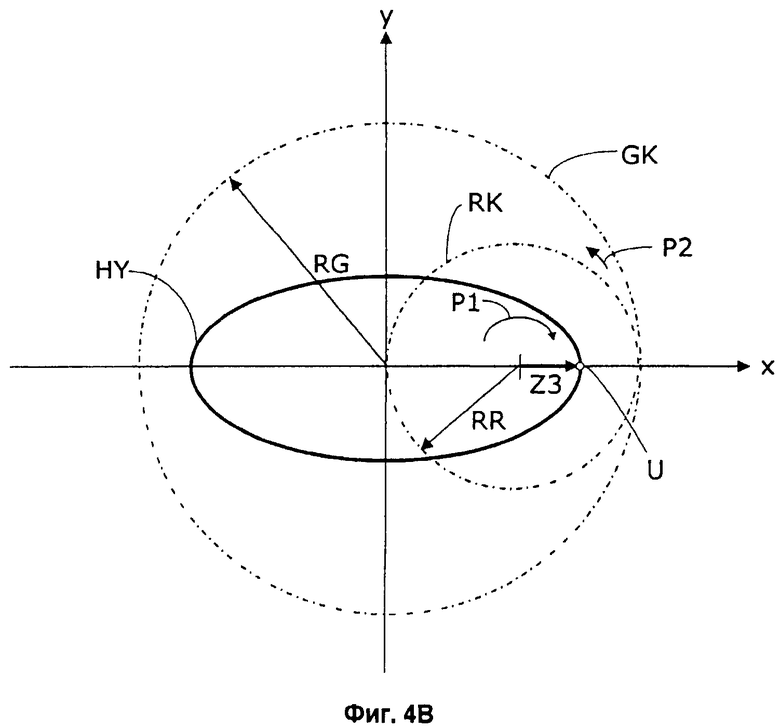

Специфические формы гипоциклоид также могут быть пояснены со ссылкой на приложенные чертежи. Эти специфические формы образуют следующим образом. Если образующая точка U находится внутри начальной окружности RK или снаружи от нее, то получают соответственно укороченную гипоциклоиду или удлиненную гипоциклоиду. Расстояние между центром М (см. фиг.2) начальной окружности RK и положением образующей точки U описывается параметром с. Следовательно, с<RR генерирует укороченную гипоциклоиду, а с>RR генерирует удлиненную гипоциклоиду. Удлиненная гипоциклоида, имеющая c=1.5 RR, показана на фиг.4А. Таким образом, указатель Z2 имеет длину с=1.5 RR (переменная с соответствует номинальному радиусу rc резцовой головки на фиг.1В). Таким образом, в этом случае номинальный радиус rc резцовой головки rc=1.5 RR. Укороченная гипоциклоида, имеющая с=0.5 RR, показана на фиг.4В. Таким образом, указатель Z3 имеет длину с=0.5 RR. Таким образом, в этом случае номинальный радиус rc резцовой головки rc=0.5 RR. В любом случае, эллипс генерируют как гипоциклоиду HY, отображение параметров которой в функции угла λ в х-y системе координат может быть записано следующим образом:

Если с=RR и RR=RG/2, то в специфическом случае получают линейную гипоциклоиду, как уже было указано здесь выше.

Торцовыми резцовыми головками, которые используют для изготовления конических зубчатых колес, могут быть так называемые стержневые резцовые головки и профилированные резцовые головки. Стержневая резцовая головка может быть оснащена большим числом стержневых резцов (например, может иметь 40 стержневых резцов), причем каждый стержневой резец имеет вал (ось) и головную область. Головной области могут быть приданы желательная форма и положение за счет заточки стержневого резца. Стержневая резцовая головка позволяет обеспечивать более высокую производительность, чем профилированная резцовая головка, которая содержит меньше резцов, причем следует иметь в виду, стержневые резцы могут быть повторно заточены. В отличие от этого, профилированная резцовая головка оснащена резцами, заточенными с образованием рельефа (фасонными резцами). Эти вырубные резцы (которые также называют профилированными резцами) сохраняют свою форму профиля на обрабатываемой поверхности после повторной заточки. Преимущество нарезания конических зубчатых колес с использованием профилированных резцов заключается в том, что не требуется специальный заточный станок для повторной заточки таких вырубных резцов. Известен, например, способ (Zyklo-Palloid®) использования таких профилированных резцов (ножей) для изготовления спиральных конических зубчатых колес.

Настоящее изобретение в общем имеет отношение к зубонарезанию (milling, фрезерование) конических зубчатых колес, имеющих гипоциклоидальные гипоциклоидальные зубья, и в частности к зубонарезанию прямозубых конических зубчатых колес.

В настоящее время для зубонарезания прямозубых конических зубчатых колес используют способы зубофрезерования (Coniflex®, Konvoid, and Sferoid™) и способы протягивания (Revacycle®). Две резцовые головки в виде дисков равного размера используют в случае зубофрезерования, причем резцы на внешней окружности обращены радиально наружу. Оси двух резцовых головок имеют наклон друг к другу, так что в самом узком месте резцы одной резцовой головки могут быть введены между резцами другой резцовой головки. Таким образом, одну резцовую головку используют для обработки левых боковых поверхностей зубьев, а другую резцовую головку используют для обработки правых боковых поверхностей зубьев. Это зубофрезерование прямозубых конических зубчатых колес проводят в способе единичной индексации, в котором производят зубофрезерование коронного зубчатого колеса и конического зубчатого колеса. Способ протягивания также представляет собой способ единичной индексации, однако в этом способе боковые поверхности зубьев коронного зубчатого колеса и конического зубчатого колеса не образуют огибающими разрезами, как при зубофрезеровании. Вместо этого, профили резцов при протягивании точно соответствуют форме профиля окончательного зазора (между зубьями) конического зубчатого колеса. Способ протягивания при единичной индексации является более производительным чем способ зубофрезерования, однако его недостатком является то, что требуется специальная прошивочная резцовая головка в виде диска, имеющая множество различных вырубных ножей на окружности, почти для каждого изготавливаемого конического зубчатого колеса (для каждого передаточного отношения).

Эти примеры показывают, что расход инструмента является большим и слишком дорогим для многих пользователей, желающих изготавливать различные конические зубчатые колеса, имеющее гипоциклоидальные зубья, а в частности, различные прямозубые конические зубчатые колеса.

В соответствии с настоящим изобретением предлагается рентабельное решение указанной проблемы, которое позволяет изготавливать различные конические зубчатые колеса, имеющее гипоциклоидальные зубья, с использованием возможно меньшего числа инструментов.

В соответствии с настоящим изобретением предлагается рентабельное решение указанной проблемы, которое позволяет изготавливать различные прямозубые конические зубчатые колеса с использованием возможно меньшего числа инструментов.

Указанная проблема решена в соответствии с настоящим изобретением при помощи способа по п.1 формулы изобретения. В зависимых пунктах формулы изобретения описаны предпочтительные варианты осуществления настоящего изобретения. Указанная проблема также решена за счет использования по п.6 формулы изобретения.

В соответствии с настоящим изобретением предлагается способ изготовления конических зубчатых колес, имеющих гипоидные зубья, например, прямозубых конических зубчатых колес, имеющих различное число зубьев, с использованием универсальной торцовой резцовой головки, причем указанный способ включает в себя следующие операции, чтобы изготовить первое коническое зубчатое колесо: оснащение универсальной торцовой резцовой головки в первой конфигурации первым числом групп резцов, которое соответствует первому числу проходов; и изготовление первого конического зубчатого колеса в способе непрерывного деления с использованием универсальной торцовой резцовой головки в первой конфигурации. Для изготовления второго конического зубчатого колеса, имеющего другое число зубьев, чем первое коническое зубчатое колесо, указанный способ включает в себя следующие операции: оснащение той же самой универсальной торцовой резцовой головки во второй конфигурации вторым числом групп резцов, которое соответствует второму числу проходов; и изготовление второго конического зубчатого колеса в способе непрерывного деления с использованием универсальной торцовой резцовой головки во второй конфигурации.

Использование (универсальной торцовой резцовой головки) в соответствии с настоящим изобретением определено в соответствующем пункте формулы изобретения.

Предпочтительные варианты осуществления настоящего изобретения изложены в соответствующих зависимых пунктах формулы изобретения.

Далее перечислены некоторые преимущества настоящего изобретения. В соответствии с настоящим изобретением, по меньшей мере два конических зубчатых колеса, имеющее гипоидные зубья, которые имеют разное число зубьев, могут быть изготовлены с использованием только одной универсальной торцовой резцовой головки. В специфическом случае также могут быть изготовлены прямозубые конические зубчатые колеса или конические зубчатые колеса, имеющее только слегка изогнутые гипоидные зубья. В соответствии с различными вариантами настоящего изобретения, больше двух различных конических зубчатых колес, имеющих гипоидные зубья, могут быть изготовлены с использованием только одной универсальной торцовой резцовой головки, в зависимости от конфигурации. Это позволяет снизить стоимость хранения и транспортирования. Кроме того, повышается гибкость, так как множество различных конических зубчатых колес могут быть изготовлены с использованием только одной универсальной торцовой резцовой головки.

Список позиционных обозначений является частью описания изобретения.

Краткое описание чертежей

Указанные ранее и другие характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

На фиг.1А схематично показан способ единичной индексации.

На фиг.1В схематично показан способ непрерывного деления, в котором образуют эпициклоиду.

На фиг.1С схематично показан способ непрерывного деления, в котором образуют гипоциклоиду.

На фиг.2 схематично показано образование гипоциклоиды.

На фиг.3А-3Н схематично показано последовательное образование линейной гипоциклоиды.

На фиг.4А схематично показано образование эллиптической гипоциклоиды (удлиненной гипоциклоиды).

На фиг.4В схематично показано образование эллиптической гипоциклоиды (укороченной гипоциклоиды).

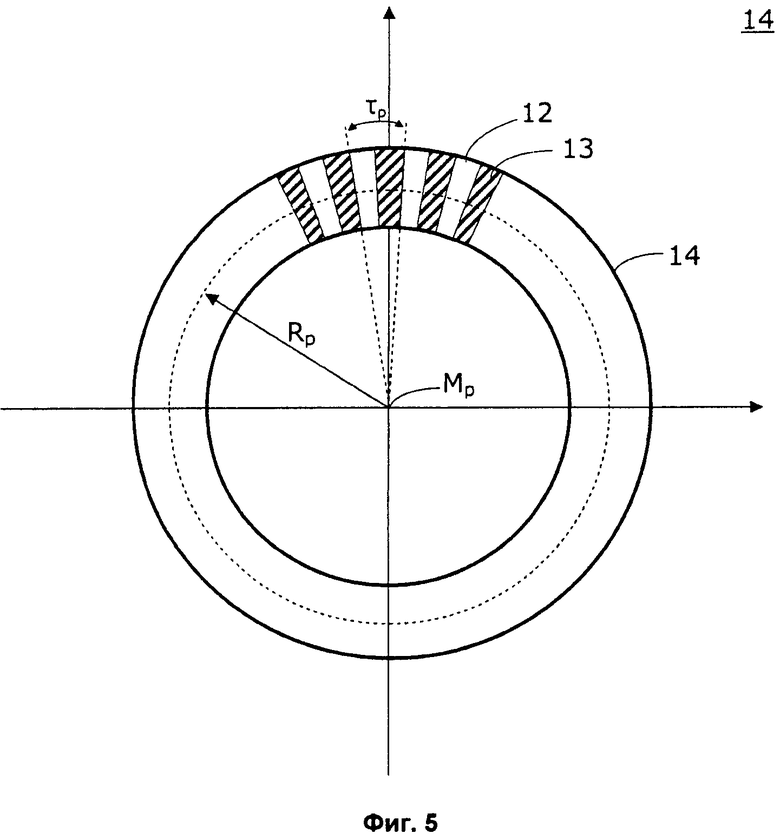

На фиг.5 схематично показан вид сверху конического зубчатого колеса, имеющего прямые зубья, причем показана только часть зубьев.

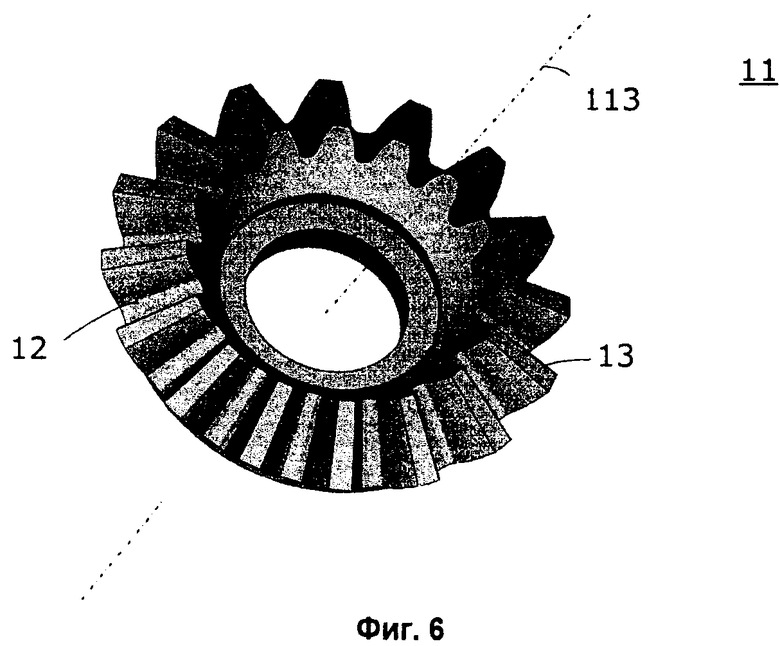

На фиг.6 схематично показан вид в перспективе конического зубчатого колеса, имеющего прямые зубья.

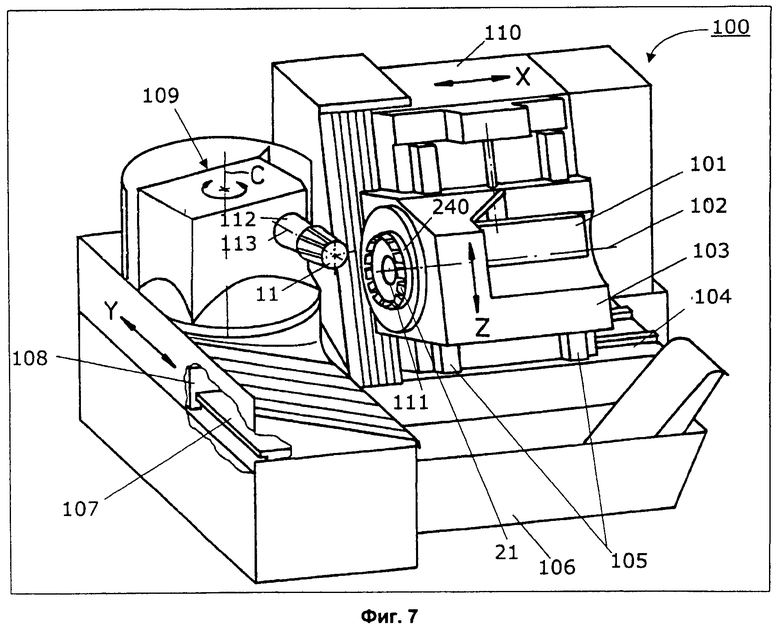

На фиг.7 показан вид в перспективе станка для нарезания конических зубчатых колес.

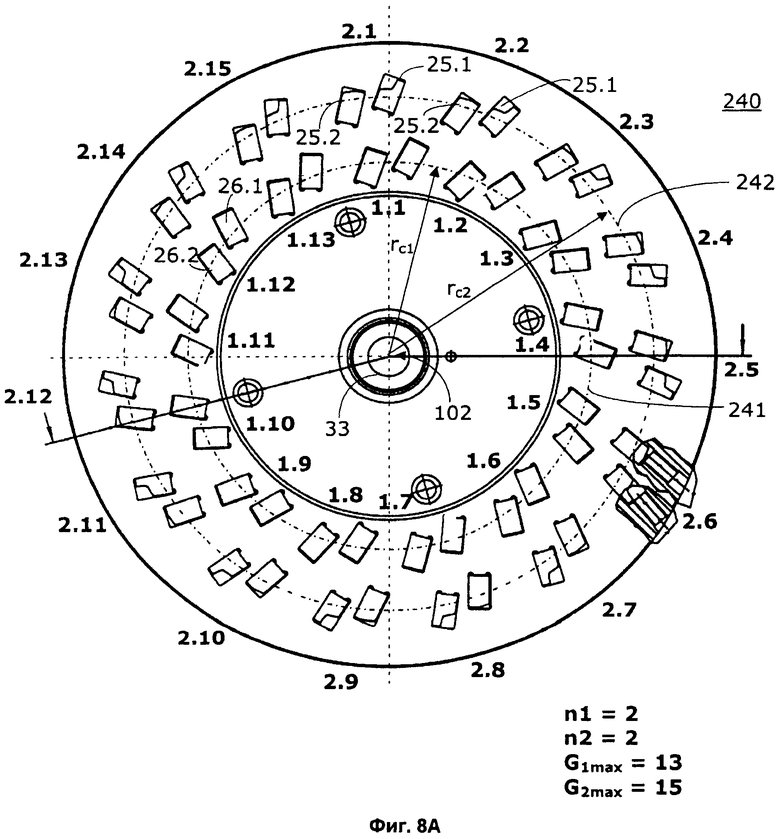

На фиг.8А схематично показан вид сверху универсальной торцовой резцовой головки.

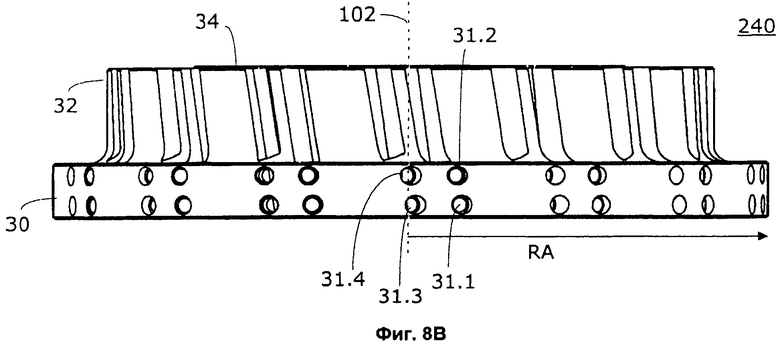

На фиг.8В схематично показан вид сбоку первой универсальной торцовой резцовой головки, показанной на фиг.8А.

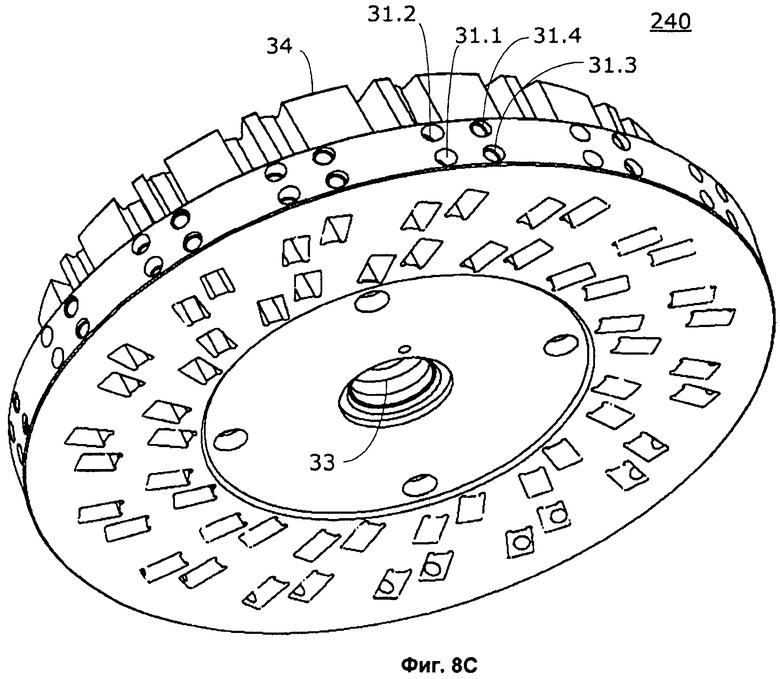

На фиг.8С схематично показан вид в перспективе первой универсальной торцовой резцовой головки, показанной на фиг.8А.

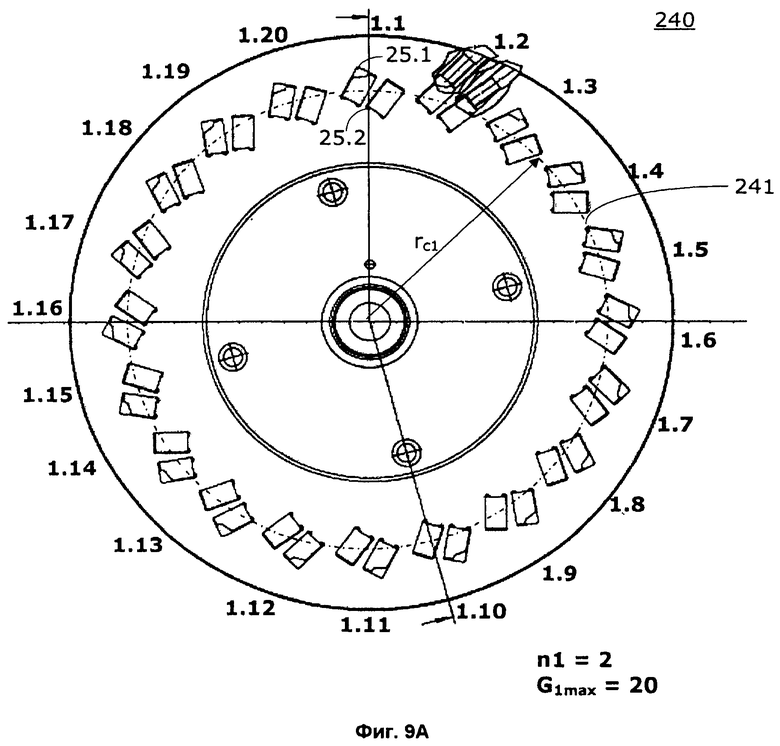

На фиг.9А схематично показан вид сверху второй универсальной торцовой резцовой головки.

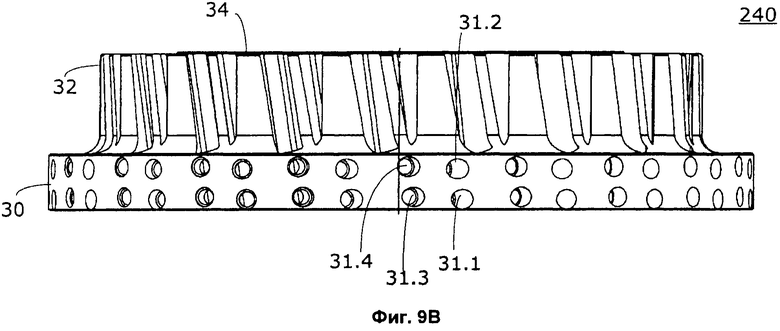

На фиг.9В схематично показан вид сбоку второй универсальной торцовой резцовой головки, показанной на фиг.9А.

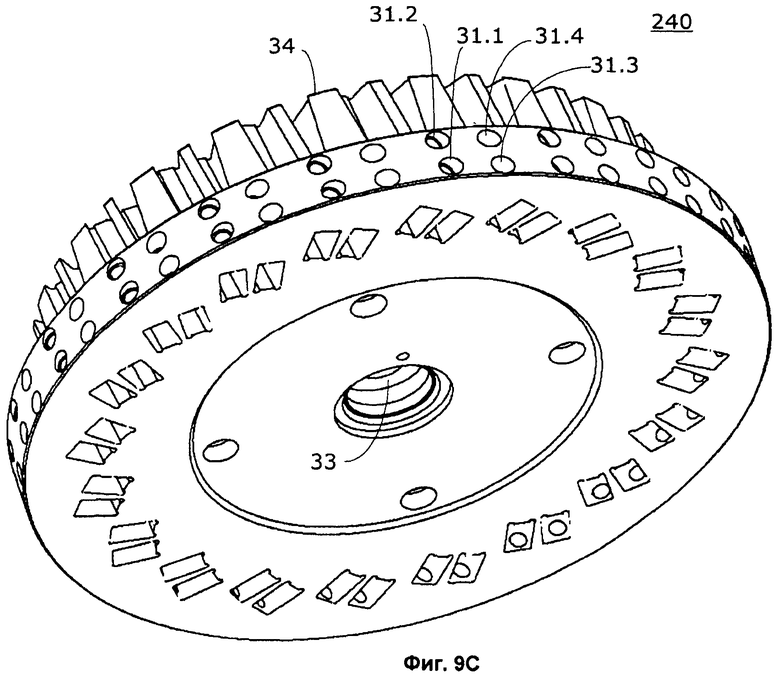

На фиг.9С схематично показан вид в перспективе второй универсальной торцовой резцовой головки, показанной на фиг.9А.

Подробное описание изобретения

В описании настоящего изобретения использованы термины, которые обычно используют в подходящих публикациях и патентах. Однако следует иметь в виду, что использование этих терминов служит только для лучшего понимания настоящего изобретения. Идеи в соответствии с настоящим изобретением и объем защиты формулы изобретения не ограничены в их интерпретации специфическим выбором терминов. Настоящее изобретение легко может быть переведено в другие системы терминов и/или в другие области применения. Использованные термины также могут быть применены соответствующим образом в других областях применения.

Настоящее изобретение в общем направлено на изготовление конических зубчатых колес, имеющих гипоциклоидальные зубья, а в частности, на изготовление конических зубчатых колес, имеющих прямые гипоциклоидальные зубья. Под гипоциклоидальными зубьями в данном случае понимают зубья, имеющие продольную линию зуба, которая задана гипоциклоидой. Под прямыми гипоциклоидальными зубьями в данном случае понимают зубья, имеющие продольную линию зуба, которая соответствует прямой линии или приближается к прямой линии. Под приблизительной прямой линией здесь понимают удлиненную или укороченную гипоциклоиду, радиус кривизны которой превышает 1000 мм. Такой радиус кривизны трудно распознать или заметить при типичной ширине зуба и поэтому такие зубья считают прямыми гипоциклоидальными зубьями в соответствии с настоящим изобретением.

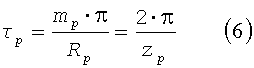

При проектировании и изготовлении конического зубчатого колеса 11 (например, см. фиг.6), типично используют виртуальное прямозубое зубчатое колесо (которое называют также как эталонное прямозубое зубчатое колесо в соответствии с DIN 3971), аналогично виртуальной зубчатой рейке в случае прямозубого цилиндрического зубчатого колеса. Используют постоянное передаточное отношение между прямозубым зубчатым колесом и торцовой резцовой головкой, которое называют (жестким) соединением. Это необходимо потому, что вращение торцовой резцовой головки и вращение обрабатываемого конического зубчатого колеса 11 должны быть связаны во время способа непрерывного деления таким образом, что только одна группа резцов торцовой резцовой головки одновременно движется через зазор 12 между зубьями конического зубчатого колеса 11, а следующая группа резцов движется через следующий зазор 12 между зубьями. Прямозубое зубчатое колесо имеет число zp зубьев (коэффициент зубьев), как уже было указано здесь выше. Это число zp зубьев прямозубого зубчатого колеса является операндом и поэтому типично не является целым числом (см. формулу (5)). Отношение числа zp зубьев прямозубого зубчатого колеса к числу Gx проходов торцовой резцовой головки соответствует отношению радиуса профильной окружности RG к радиусу начальной окружности RR. Число Gx проходов торцовой резцовой головки соответствует числу групп z0 резцов. Для фрезерованных конических зубчатых колес 11, число zp зубьев прямозубого зубчатого колеса получают по следующей формуле:

в которой z представляет собой число зубьев конического зубчатого колеса 11, а δ представляет собой угол начального конуса конического зубчатого колеса 11.

На фиг.5 схематично показан вид сверху прямозубого зубчатого колеса 14, имеющего гипоциклоидальные прямые зубья, причем показана только часть зубьев 13 (в данном случае показаны пять зубьев). Для такого прямозубого зубчатого колеса 14 применимо следующее уравнение:

Угол тр индексации прямозубого зубчатого колеса может быть вычислен из этого уравнения (6), если известны модуль mp прямозубого зубчатого колеса и радиус Rp прямозубого зубчатого колеса, или если известно число zp зубьев прямозубого зубчатого колеса. На фиг.5 показано, что в случае прямозубого конического зубчатого колеса 11, опорные линии зуба являются прямыми линиями, которые типично идут радиально через центр Мр прямозубого зубчатого колеса

Таким образом, все необходимые параметры начального конуса для пары конических зубчатых колес могут быть вычислены на основании числа групп z0 резцов, которое имеет следующее отношение к числу zp зубьев прямозубого зубчатого колеса:

Соответствующие формулы известны. Подробности описаны, например, в книге "Kegelrader; Grundlagen, Anwendungen [Bevel Gears; Foundations, Applications]", Jan Klingelnberg, Springer Verlag, 2008, где соответствующие формулы приведены на стр.39 et seq.

На основе этих формул могут быть рассчитаны универсальные торцовые резцовые головки 240 (см. фиг.8А-8С и 9А-9С), которые могут быть использованы для изготовления по меньшей мере двух различных конических зубчатых колес, имеющих гипоидные зубья, с использованием одной и той же торцовой резцовой головки 240.

На фиг.7 показан вид в перспективе базовой конструкции соответствующего станка 100 с ЧПУ типа CNC, который используют в соответствии с настоящим изобретением для зубонарезания конических зубчатых колес 11, имеющих гипоидные зубья, и коронных зубчатых колес (шестерен), имеющих гипоидные зубья.

Станок 100 с ЧПУ типа CNC может быть сконструирован следующим образом. Корпус 110 станка выполнен с возможностью горизонтального линейного движения по линейной координатной оси X (первая ось) на станине 106 станка. Первая каретка 103 выполнена с возможностью вертикального перемещения с использованием привода 101 шпинделя вдоль линейной координатной оси Z (вторая ось) на направляющей 105, которая закреплена на боковой поверхности корпуса 110 станка. Держатель шпинделя обрабатываемой детали направляется горизонтально и линейно на направляющей 107 на станине 104 станка, вдоль линейной координатной оси Y (третья ось), которая перпендикулярна к оси X станка 100 с ЧПУ типа CNC, показанного на фиг.7. Первое поворотное устройство 109, имеющее вертикальную ось С (четвертая ось), установлено на каретке 108. Направляющая 105 первой каретки 103 и ось Z имеют наклон к вертикали в станке 100 с ЧПУ типа CNC, показанном на фиг.7.

Первая каретка 103 несет инструментальный шпиндель 111, который выполнен с возможностью вращения относительно оси 102 инструментального шпинделя (пятая ось). Инструментальный шпиндель 111 несет инструмент, например, универсальную торцовую резцовую головку 240, которая в данном случае содержит множество стержневых резцов 21. Шпиндель 112 обрабатываемой детали горизонтально направляется на станине 106 станка и выполнен с возможностью линейного перемещения или поворота при помощи второй каретки 108 и первого поворотного устройства 109. Первое поворотное устройство 109 несет шпиндель 112 обрабатываемой детали, который выполнен с возможностью вращения вокруг своей оси 113 (шестая ось). Шпиндель 112 обрабатываемой детали несет обрабатываемую деталь 11, в данном примере прямозубое коническое зубчатое колесо 11. Первое поворотное устройство 109 выполнено с возможностью горизонтального поворота вокруг оси С, чтобы повернуть обрабатываемую деталь 11 в положение обработки на станке. Шпиндель 112 обрабатываемой детали может быть снабжен зажимным патроном для зажима обрабатываемой детали 11.

Универсальная торцовая резцовая головка 240 в соответствии с настоящим изобретением имеет:

(1) только один постоянный номинальный радиус rc резцовой головки (также называемый радиусом орбиты) и максимальное число Gmax проходов, которое является четным и которое может быть разделено по меньшей мере один раз на целое число GG, которое больше двух или равно двум (пример такой торцовой резцовой головки 240 показан на фиг.9А-9С); или

(2) по меньшей мере два постоянных номинальных радиуса rc1 и rc2 резцовой головки, а также:

А. первое число G1max проходов, которое задает число групп резцов, которые могут быть расположены на первом номинальном радиусе rc1 резцовой головки, и

В. второе число G2max проходов, которое задает число групп резцов, которые могут быть расположены на втором номинальном радиусе rc2 резцовой головки (пример такой торцовой резцовой головки 240 показан на фиг.8А-8С).

В случае (1), в зависимости от того, как оснащена первая универсальная торцовая резцовая головка 240, может быть изготовлено первое коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья, причем z0 (число групп резцов) соответствует максимальному числу Gmax проходов, или же может быть изготовлено второе коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья, с использованием первой универсальной торцовой резцовой головки 240, причем z0 соответствует числу Gx проходов, которое получают за счет деления максимального числа Gmax проходов на число GG. Соответствующие пример такой торцовой резцовой головки 240 показан на фиг.9А-9С.

В случае (2)А, может быть изготовлено коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья, причем z0 соответствует первому числу G1max проходов. В случае (2)В, может быть изготовлено дополнительное коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья, причем z0 соответствует второму числу G2max проходов.

По меньшей мере два различных конических зубчатых колеса 11, имеющих гипоциклоидальные зубья, могут быть изготовлены с использованием первой универсальной торцовой резцовой головки в случае (1), а также с использованием второй универсальной торцовой резцовой головки в случае (2)А/(2)В.

Таким образом, первая универсальная торцовая резцовая головка 240 в соответствии с настоящим изобретением может быть снабжена в первой конфигурации максимально возможным числом Gmax групп резцов, чтобы изготовить первое коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья. Максимальное число Gmax проходов должно быть четным числом. Это первое коническое зубчатое колесо 11 задают за счет отношения число zp зубьев прямозубого зубчатого колеса к максимальному числу Gmax проходов (равному числу групп z0 резцов) первой универсальной торцовой резцовой головки 240. Если желают изготовить прямозубое коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья, то отношение радиуса RG профильной окружности к радиусу RR начальной окружности может быть выбрано как RG/RR=2.

Во второй конфигурации, эта же самая первая универсальная торцовая резцовая головка 240 может быть снабжена меньшим числом Gx групп резцов, причем это число Gx групп резцов получают за счет деления максимального числа Gmax проходов на целое число GG≥2. В этой второй конфигурации может быть изготовлено второе коническое зубчатое колесо 11, имеющее гипоциклоидальные зубья. Если это второе коническое зубчатое колесо 11 также имеет прямые зубья, то может быть выбрано следующее условие: отношение число zp зубьев прямозубого зубчатого колеса к числу Gx проходов (равному числу z0 групп резцов) первой универсальной торцовой резцовая головки 240 задают за счет отношения радиуса RG профильной окружности к радиусу RR начальной окружности, причем RG/RR=2.

Таким образом, такая первая универсальная торцовая резцовая головка 240 может быть использована по меньшей мере для изготовления двух различных конических зубчатых колес 11, имеющих гипоциклоидальные зубья. За счет этого может быть сокращены расходы на хранение и снижена стоимость инструмента.

За счет соответствующего выбора максимального числа Gmax проходов, можно использовать, как уже было указано здесь выше, одну и ту же универсальную торцовую резцовую головку 240 для изготовления нескольких различных конических зубчатых колес 11, имеющих гипоциклоидальные зубья. В этом случае, максимальное число Gmax проходов следует выбирать с возможностью деления на несколько целых чисел, каждое из которых больше двух или равно двум. Это показано далее в примерах.

В случае прямозубого зубчатого колеса, имеющего например, число зубьев, равное 48.7, может быть использована, например торцовая резцовая головка 240, которая имеет число проходов 24 или число проходов 25. Это число следует округлить в сторону увеличения или уменьшения, так как должно быть только одно целое число Gx проходов.

Если максимальное число проходов торцовой резцовой головки 240 Gmax=48, то получают приведенные ниже конфигурации. Следует иметь в виду, что числа zp зубьев прямозубого зубчатого колеса, которые меньше 8, являются технологически менее целесообразными.

тель)

вующей конфигурации

В соответствии с настоящим изобретением предлагается также способ использования торцовой резцовой головки для изготовления конических зубчатых колес 11, имеющих гипоциклоидальные зубья, в способе непрерывного деления. Используют универсальную торцовую резцовую головку 240, которая движется в том же самом направлении, что и коническое зубчатое колесо 11 (см. фиг.1С). Универсальная торцовая резцовая головка 240 имеет номинальный радиус rc резцовой головки и максимальное число Gmax проходов, которое может быть разделено по меньшей мере один раз на целое число GG, которое больше двух или равно двум. При этих условиях, универсальная торцовая резцовая головка 240 может быть использована для изготовления по меньшей мере двух различных конических зубчатых колес 11, имеющих гипоциклоидальные зубья, следующим образом:

- оснащение универсальной торцовой резцовой головки 240 максимальным числом групп резцов, которое соответствует максимальному числу Gmax проходов, и

- изготовление первого конического зубчатого колеса 11, имеющего гипоциклоидальные зубья.

- Эта же самая универсальная торцовая резцовая головка 240 затем может быть переоснащена, при этом используют второе число групп резцов, которое соответствует числу Gx проходов и которое получают за счет деления максимального числа Gmax проходов на целое число GG (то есть Gx=Gmax/GG).

- Затем изготовление второго конического зубчатого колеса 11, имеющего гипоциклоидальные зубья.

В описанном примере получают два различных конических зубчатых колеса 11, имеющие зубья 13, которые имеют гипоциклоидальные продольные линии зуба.

В соответствии с настоящим изобретением, описанный выше подход также может быть использован при выборе следующего отношения: RG/RR=2. В этом случае могут быть изготовлены конические зубчатые колеса, имеющие прямозубые гипоциклоиды. Если RG/RR≠2, но это отношение RG/RR только немного отличается от 2, то получают почти линейную гипоциклоидальную продольную линию зуба, так как ее радиус кривизны больше чем 1000 мм.

Примерное коническое зубчатое колесо 11, имеющее прямые зубья, может иметь, например, число зубьев zp=29.69848 и число зубьев z=21. Следующие параметры (в соответствии с DIN 3966) дополнительно характеризуют такое коническое зубчатое колесо: модуль mp=4.233, угол начального конуса δ=45°, диаметр внешней начальной окружности de=80.90 мм, и длина внешнего начального конуса Re=62.862 мм. Для того, чтобы получить линейные гипоциклоидальные зубья при таком числе зубьев zp=29.69848 прямозубого зубчатого колеса, используют торцовую резцовую головку 240, которая имеет число Gx проходов, равное zp/2=14.84924. Так как число Gx проходов должно быть только целым числом, то число Gx проходов округляют в данном случае до 14 или 15. Таким образом, может быть использована торцовая резцовая головка 240, показанная на фиг.8А, в которой G2max=15.

Принцип настоящего изобретения будет дополнительно пояснен со ссылкой на фиг.8А-8С. На фиг.8А схематично показан вид сверху первой торцовой резцовой головки 240 в соответствии с настоящим изобретением, которая предназначена для изготовления различных конических зубчатых колес 11, имеющих гипоциклоидальные зубья, в зависимости от оснащения/ конфигурации. Показанная торцевая резцовая головка 240 имеет первое число Gimax приемных отверстий 26.1, 26.2, которые расположены вдоль первой номинальной окружности 241, имеющей радиус rc1. Позицией 26.1 показаны приемные отверстия для внешних резцов, а позицией 26.2 показаны приемные отверстия для внутренних резцов первой (внутренней) номинальной окружности 241, которую также называют орбитой.

Кроме того, торцовая резцовая головка 240 имеет второе число G2max приемных отверстий, которые расположены вдоль второй (внешней) номинальной окружности 242, имеющей радиус rc2. Позицией 25.1 показаны приемные отверстия для внешних резцов, а позицией 25.2 показаны приемные отверстия для внутренних резцов второй (внешней) номинальной окружности 242, которую также называют орбитой.

Набор стержневых резцов содержит множество групп стержневых резцов. Числа G1max и G2max задают максимальное число групп резцов для номинальных окружностей 241 и 242. В показанном примере, G2max=15 и G1max=13. Каждая группа резцов в данном случае содержит n1=2 и n2=2 стержневых резцов (один внутренний резец и один внешний резец). Каждая группа резцов также может содержать больше двух стержневых резцов. Положение индивидуальных групп резцов указано позициями 2.1-2.15 для внешней номинальной окружности 242 и позициями 1.1-1.13 для внутренней номинальной окружности 241.

Для внешнего резца набора резцов, приемное отверстие 25.1 предусмотрено в положении 2.1. Приемное отверстие 25.2 для внутреннего резца этого набора резцов предусмотрено в положении 2.1, смещенном на небольшой угол в направлении против часовой стрелки. Все внешние резцы этого набора резцов расположены на или вдоль гомоцентрической номинальной окружности 242 резцовой головки, имеющей номинальный радиус rc2. Все внутренние резцы этого набора резцов расположены на или вдоль гомоцентрической номинальной окружности 242 резцовой головки, имеющей номинальный радиус rc2. Например, в данном случае rc2 равен 5′′/2 (= 2.5 дюйма = 63.5 мм).

Приемное отверстие 26.1 для внешнего резца дополнительного набора резцов предусмотрено в положении 1.12. Приемное отверстие 26.2 для внутреннего резца этого набора резцов предусмотрено в положении 1.12, смещенном на небольшой угол в направлении против часовой стрелки. Все внешние резцы этого набора резцов расположены на гомоцентрической номинальной окружности 241 резцовой головки, имеющей номинальный радиус rc1. Все внутренние резцы этого набора резцов расположены на гомоцентрической первой номинальной окружности 241 резцовой головки, имеющей номинальный радиус гс1 Например, в данном случае rc1 равен 3.7572 (= 1.875 дюйма = 47.625 мм).

Внешний диаметр (=2*RA) торцовой резцовой головки 240 в соответствии с настоящим изобретением (см. фиг.8 В) получают с учетом самого большого номинального диаметра 2*гс2 резцовой головки, который может быть использован в торцовой резцовой головке 240. Если самый большой номинальный диаметр резцовой головки составляет, например, 2*rc1=7.5′′ (7.5 дюйма = 190.5 мм), то внешний диаметр преимущественно составляет около 268 мм. Если самый большой номинальный диаметр резцовой головки составляет, например, 2*rc2 = 3.75" (3.75 дюйма = 95.25 мм), то внешний диаметр преимущественно составляет около 165 мм.

Концентрические номинальные окружности 241, 242 резцовой головки имеют общую центральную точку М, которая совпадает с осью 102 инструментального шпинделя стержневой (торцовой) резцовой головки 240.

Такая торцовая резцовая головка 240, которая показана на фиг.8А-8С, может заменить две существующие резцовые головки (одну резцовую головку диаметром 3.75′′ и одну резцовую головку диаметром 5"). Если резцовая головка 240 полностью оснащена стержневыми резцами первого набора резцов (то есть число групп резцов соответствует G1max), то может быть изготовлено первое коническое зубчатое колесо 11, имеющее первую гипоциклоидальную геометрию зуба. Если резцовая головка 240 полностью оснащена стержневыми резцами второго набора резцов (то есть число групп резцов соответствует G2max), то может быть изготовлено второе другое коническое зубчатое колесо 11, имеющее другую гипоциклоидальную геометрию зуба.

Однако, в соответствии с настоящим изобретением, торцовая резцовая головка 240 также может быть оснащена вдоль внешней номинальной окружности 242 меньшим числом (Gx<G2max) стержневых резцов. Число G2max=15 может быть поделено на целые числа GG=3 и GG=5. Следовательно, торцовая резцовая головка 240 может быть оснащена в дополнительной конфигурации вдоль внешней номинальной окружности 242, например, Gx=5 или Gx=3 группами резцов. Если торцовая резцовая головка 240 оснащена Gx=5 группами резцов, эти пять групп резцов находятся в положениях 2.1, 2.4, 2.7, 2.10 и 2.13. Если торцовая резцовая головка 240 оснащена Gx=3 группами резцов, то эти три группы резцов находятся в положениях 2.1, 2.6 и 2.11. Угловые положения внутренних и внешних резцов соответствующих групп резцов являются равноудаленными, так как задано жесткое соединение между торцовой резцовой головкой 240 и обрабатываемым коническим зубчатым колесом 11, при формировании зазоров 12 между зубьями. Необходимо только контролировать образование зазоров 12 между зубьями с равными интервалами, в соответствии с заданными скоростями, когда индивидуальные внутренние резцы или внешние резцы расположены с равными угловыми промежутками вдоль номинальных окружностей 241, 242.

На фиг.8В показан вид сбоку и на фиг.8С показан вид в перспективе торцовой резцовой головки 240, показанной на фиг.8А. Предусмотрены два крепежных отверстия для каждого стержневого резца, а именно, два крепежных отверстия 31.1, 31.2 используют для крепления внутреннего резца и два крепежных отверстия 31.3, 31.4 используют для крепления внешнего резца.

В приведенной ниже таблице кратко показано, как универсальная торцовая резцовая головка 240, показанная на фиг.8А-8С, может быть оснащена в различных конфигурациях на внешней номинальной окружности 242.

В приведенной ниже таблице кратко показано, как универсальная торцовая резцовая головка 240, показанная на фиг.8А-8С, может быть оснащена на внутренней номинальной окружности 241. Так как число проходов G1max=13 не делят, то здесь возможна только одна конфигурация.

Дополнительный вариант осуществления настоящего изобретения показан на фиг.9А-9С. На фиг.9А схематично показан вид сверху второй торцовой резцовой головки 240 в соответствии с настоящим изобретением, которая предназначена для изготовления различных конических зубчатых колес 11, имеющих гипоциклоидальные зубья, в зависимости от оснащения/конфигурации. Показанная торцовая резцовая головка 240 имеет число G1max приемных отверстий 25.1, 25.2, которые расположены вдоль первой номинальной окружности 241, имеющей радиус rc1. Позицией 25.1 показаны приемные отверстия для внешних резцов, а позицией 25.2 показаны приемные отверстия для внутренних резцов на номинальной окружности 241.

В соответствии с настоящим изобретением, торцовая резцовая головка 240 может быть оснащена вдоль первой номинальной окружности 241 G1max=20 группами стержневых резцов или меньшим числом (Gx<G1max) стержневых резцов. Число G1max=20 может быть разделено на целые числа GG=10, GG=5, GG=4 и GG=2. Таким образом, в дополнительной конфигурации, торцовая резцовая головка 240 может быть оснащена вдоль первой номинальной окружности 241, например, Gx=10, Gx=5, Gx=4 или Gx=2 группами резцов. Например, если торцовая резцовая головка 240 оснащена Gx=10 группами резцов, то тогда десять групп резцов будут находиться в положениях 1.1, 1.3, 1.5, 1.7, 1.9, 1.11, 1.13, 1.15, 1.17 и 1.19. Например, если торцовая резцовая головка 240 оснащена Gx=4 группами резцов, то тогда четыре группы резцов будут находиться в положениях 1.1, 1.6, 1.11 и 1.16. Угловые положения внутреннего и внешнего резцов соответствующих групп резцов будут равноудаленными, так как задано жесткое соединение при обработке зазора между зубьями, между торцовой резцовой головкой 240 и обрабатываемым на станке коническим зубчатым колесом 11. Следует только гарантировать создание зазоров 12 между зубьями с постоянными промежутками, при постоянной заданной скорости, если индивидуальные стержневые резцы расположены на одинаковых угловых интервалах вдоль номинальных окружностей.

В приведенной ниже таблице кратко указано, как универсальная торцовая резцовая головка 240, показанная на фиг.9А-9С, может быть оснащена на номинальной окружности 241 в различных конфигурациях.

тель)

щей конфигурации

Торцовые резцовые головки 240 в соответствии с настоящим изобретением типично имеют по существу цилиндрически-симметричную базовую конфигурацию, имеющую тарельчатую головную область 30 и цилиндрическую заднюю область 32. Посредине предусмотрено центральное отверстие 33, позволяющее закрепить торцовую резцовую головку 240 на инструментальном шпинделе (например, на приводе 101 шпинделя на фиг.7).

Приемные отверстия 25.1, 25.2, 26.1, 26.2 преимущественно выполнены так, что они идут линейно или диагонально через торцовую резцовую головку 240. Таким образом, приемные отверстия видны как на передней стороне головной области 30, так и на задней стороне 34.

В торцовых резцовых головках 240 в соответствии с настоящим изобретением, точно выполненные пазы преимущественно используют как приемные отверстия 25.1, 25.2, 26.1, 26.2, для точного радиального и углового закрепления стержневых резцов в заданных положениях. Приемные отверстия 25.1, 25.2, 26.1, 26.2 образуют так называемые резцовые камеры, для точного радиального и углового закрепления стержневых резцов в заданных положениях, например, с использованием зажимных винтов.

Разделительные пластинки преимущественно могут быть введены в резцовые камеры, которые позволяют смещать стержневые резцы радиально в соответствующие приемные отверстия 25.1, 25.2, 26.1, 26.2 небольшими ступенями (соответствующими толщине разделительных пластинок). Такой подход с использованием разделительных пластинок, которые также называют параллельными пластинками, хорошо известен и применяется в уже известных резцовых головках.

Зажимные клинья также могут быть использованы для установки в заданное положение и закрепления стержневых резцов, причем эти клинья преимущественно вводят в приемные отверстия 25.1, 25.2, 26.1, 26.2 по диагонали относительно осевого направления резцовой головки 240.

Стержневые резцы типично имеют вал (стержень, ось) прямоугольного или призматического поперечного сечения. Приемные отверстия 25.1, 25.2, 26.1, 26.2 торцовой резцовой головки 240 поэтому имеют соответствующее преимущественно дополняющее поперечное сечение. Однако вал резца также может иметь выпуклую или вогнутую поверхность, В этом случае форму приемных отверстий 25.1, 25.2, 10 26.1, 26.2 преимущественно изменяют соответствующим образом.

Список позиционных обозначений

11 коническое зубчатое колесо

12 зазоры между зубьями

13 зубья

14 прямозубое зубчатое колесо

20 стержневая резцовая головка

21 стержневой резец (bar cutter)

23 стержневой резец

25.1 приемное отверстие для внешнего резца

25.2 приемное отверстие для внутреннего резца

26.1 приемное отверстие для внешнего резца

26.2 приемное отверстие для внутреннего резца 30 головная область

32 задняя область

33 центральное отверстие

34 задняя сторона

100 станок с ЧПУ типа CNC

101 привод шпинделя

102 ось инструментального шпинделя

103 первая каретка

104 станина станка

105 направляющая

106 станина станка

107 направляющая

108 вторая каретка

109 поворотное устройство

110 корпус станка

111 инструментальный шпиндель

112 шпиндель обрабатываемой детали

113 ось шпинделя обрабатываемой детали = ось конического зубчатого колеса

240 торцовая резцовая головка

241 внутренняя (первая) номинальная окружность (орбита)

242 внешняя (вторая) номинальная окружность (орбита)

А первый поворот при индексации

В второй поворот при индексации

С третий поворот при индексации

с параметр

GK профильная окружность

HY гипоциклоида

М центральная точка резцовой головки=центральная точка начальной окружности

MG центральная точка профильной окружности GK

de диаметр внешней начальной окружности

δp угол начального конуса прямозубого зубчатого колеса

δ угол начального конуса конического зубчатого колеса

GG число отверстий

G1max, G2max максимальное число проходов

Gx число проходов

λ угол

m1 число групп резцов внутренней номинальной окружности

m2 число групп резцов внешней номинальной окружности

mp модуль

Мр центр прямозубого зубчатого колеса

n1, n2 число стержневых резцов в группе резцов

Р1 стрелка

Р2 стрелка

RA внешний радиус

RK начальная окружность

Rе длина внешнего начального конуса

RG радиус профильной окружности

RR радиус начальной окружности

Rp радиус прямозубого зубчатого колеса

rc1 радиус внутренней номинальной окружности 241 резцовой головки

rc2 радиус внутренней номинальной окружности 242 резцовой головки

тр угол индексации прямозубого зубчатого колеса

U точка

z число зубьев

z0 число зубьев резцовой головки

zp число зубьев прямозубого зубчатого колеса

zp1 число зубьев прямозубого зубчатого колеса в случае первого конического зубчатого колеса

zp2 число зубьев прямозубого зубчатого колеса в случае второго конического зубчатого колеса

Z1, Z2, Z3 указатели

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕРЖНЕВАЯ ФРЕЗЕРНАЯ ГОЛОВКА И ЕЕ ПРИМЕНЕНИЕ | 2009 |

|

RU2513479C2 |

| Способ обработки цилиндрических зубчатых колес | 1983 |

|

SU1139583A1 |

| Способ нарезания конических колес с криволинейными зубьями | 1986 |

|

SU1555070A1 |

| РЕЗЦОВАЯ ЗУБОРЕЗНАЯ ГОЛОВКА ДЛЯ НАРЕЗАНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430813C2 |

| Способ наладки зуборезных головок для нарезания конических колес | 1989 |

|

SU1810209A1 |

| Способ нарезания цилиндрических зубчатых колес с криволинейными по длине зубьями | 1989 |

|

SU1726169A1 |

| СПОСОБ СНЯТИЯ ЗАУСЕНЦЕВ И ФАСОК НА ТОРЦАХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС БОЛЬШИХ ТИПОРАЗМЕРОВ НА УНИВЕРСАЛЬНЫХ ТОКАРНО-КАРУСЕЛЬНЫХ СТАНКАХ | 2009 |

|

RU2410209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2447975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С АРОЧНЫМИ ЗУБЬЯМИ | 2011 |

|

RU2467838C2 |

| РЕЗЦОВАЯ ГОЛОВКА И СПОСОБ НАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС С КРУГОВЫМИ ЗУБЬЯМИ | 2010 |

|

RU2444420C2 |

Способ относится к изготовлению конических зубчатых колес, в которых продольная линия зуба задана при помощи гипоциклоиды, и включает оснащение универсальной торцовой резцовой головки в первой конфигурации первым числом групп резцов, которое соответствует первому числу проходов, изготовление первого конического зубчатого колеса методом непрерывного деления с использованием универсальной торцовой резцовой головки в первой конфигурации; оснащение той же универсальной торцовой резцовой головки во второй конфигурации вторым числом групп резцов, которое соответствует второму числу проходов, изготовление второго конического зубчатого колеса методом непрерывного деления с использованием универсальной торцовой резцовой головки во второй конфигурации. Торцовая резцовая головка имеет фронтальные приемные отверстия для приема максимального числа стержневых резцов, которые расположены вдоль первой гомоцентрической номинальной окружности резцовой головки, имеющей первый номинальный радиус резцовой головки, при этом число приемных отверстий делится по меньшей мере один раз на целое число, которое больше двух или равно двум, так чтобы нарезать первое коническое зубчатое колесо с использованием стержневых резцов методом непрерывного деления, причем когда универсальная торцовая резцовая головка оснащена в первой конфигурации, она снабжена максимальным числом групп резцов, а когда универсальная торцовая резцовая головка оснащена во второй конфигурации, она снабжена вторым числом групп резцов, причем второе число проходов получают за счет деления первого числа на целое число. Технический результат: уменьшение расхода инструмента. 2 н. и 5 з.п. ф-лы, 9 ил., 4 табл.

1. Способ изготовления конических зубчатых колес (11), в которых продольная линия зуба задана при помощи гипоциклоиды (HY), включающий следующие операции:

- оснащение универсальной торцевой резцовой головки (240) в первой конфигурации первым числом групп резцов, которое соответствует первому числу проходов (G1max),

- изготовление первого конического зубчатого колеса (11) в способе непрерывного деления с использованием универсальной торцевой резцовой головки (240) в первой конфигурации;

- оснащение той же универсальной торцевой резцовой головки (240) во второй конфигурации вторым числом групп резцов, которое соответствует второму числу проходов (Gx; G2max),

- изготовление второго конического зубчатого колеса (11) в способе непрерывного деления с использованием универсальной торцевой резцовой головки (240) во второй конфигурации.

2. Способ по п.1, отличающийся тем, что универсальная торцевая резцовая головка (240) имеет по меньшей мере один первый постоянный номинальный радиус (rc1) резцовой головки и один второй постоянный номинальный радиус (rс2) резцовой головки, первое число проходов (G1max), задающее максимальное число групп резцов, которые могут быть расположены на первом постоянном номинальном радиусе (rc1) резцовой головки, когда она соответствующим образом оснащена, и второе число проходов (G2max), задающее число групп резцов, которые могут быть расположены на втором постоянном номинальном радиусе (rс2) резцовой головки, когда она соответствующим образом оснащена.

3. Способ по п.1, отличающийся тем, что универсальная торцевая резцовая головка (240) имеет один постоянный номинальный радиус (rc1).

4. Способ по п.3, отличающийся тем, что первое число проходов соответствует максимальному числу проходов (G1max), которое может быть разделено по меньшей мере один раз на целое число (GG), которое больше двух или равно двум, так что

- когда универсальная торцевая резцовая головка (240) оснащена в первой конфигурации, тогда она снабжена максимальным числом групп резцов, которое соответствует максимальному числу проходов (G1max), a

- когда универсальная торцевая резцовая головка (240) оснащена во второй конфигурации, тогда она снабжена вторым числом групп резцов, которое соответствует второму числу проходов (Gx), причем второе число проходов (Gx) получают за счет деления максимального числа проходов (G1max) на целое число (GG).

5. Способ по одному из пп.1-4, отличающийся тем, что предварительно создают жесткое соединение между универсальной торцевой резцовой головкой (240) и коническим зубчатым колесом (11), так что на коническом зубчатом колесе (11) получают гипоциклоидальную продольную линию зуба, в частности линейную или квазилинейную продольную линию зуба.

6. Торцевая резцовая головка (240) для изготовления конических зубчатых колес (11), имеющих гипоциклоидальную продольную линию зуба, которая имеет фронтальные приемные отверстия (25.1-25.6) для приема максимального числа G1max стержневых резцов, которые расположены вдоль первой гомоцентрической номинальной окружности резцовой головки, имеющей первый номинальный радиус (rс1) резцовой головки, при этом число G1max приемных отверстий (25.1-25.6) делят по меньшей мере один раз на целое число (GG), которое больше двух или равно двум, так чтобы нарезать первое коническое зубчатое колесо (11) с использованием числа G1max стержневых резцов в способе непрерывного деления, причем

- когда универсальная торцевая резцовая головка (240) оснащена в первой конфигурации, она снабжена максимальным числом групп резцов, которое соответствует числу G1max, a

- когда универсальная торцевая резцовая головка (240) оснащена во второй конфигурации, она снабжена вторым числом групп резцов, которое соответствует второму числу проходов (Gx), причем второе число проходов (Gx) получают за счет деления числа G1max на целое число (GG).

7. Торцевая резцовая головка (240) по п.6, отличающаяся тем, что имеет дополнительные фронтальные приемные отверстия (26.1-26.2) для дополнительного приема максимального числа G2max стержневых резцов, которые расположены вдоль второй гомоцентрической номинальной окружности резцовой головки, имеющей второй номинальный радиус (rс2) резцовой головки, причем второй номинальный радиус (rс2) резцовой головки больше, чем первый номинальный радиус (rc1) резцовой головки.

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ ДВОЙНОГО ДВУХСТОРОННЕГО НАРЕЗАНИЯ КОНИЧЕСКИХ И ГИПОИДНЫХ ЗУБЧАТЫХ КОЛЕС | 0 |

|

SU165062A1 |

| Станок для нарезания конических и гипоидных зубчатых колес | 1976 |

|

SU617193A1 |

| Двусторонняя зуборезная головка | 1985 |

|

SU1301592A1 |

| Погружной пневмоударник | 1986 |

|

SU1348509A1 |

| КЕДРИНСКИЙ В.Н | |||

| и др | |||

| Станки для нарезания конических зубчатых колес | |||

| - М.: Машгиз, 1958, с.11, 261, 262, фиг.126. | |||

Авторы

Даты

2013-07-20—Публикация

2009-10-09—Подача