Изобретение относится к технологии получения фтора, а более конкретно к расплавам кислых фторидов калия, которые применяются в среднетемпературном способе электролиза фтора.

Известен среднетемпературный способ получения фтора, в котором в качестве электролита используются расплавы кислых фторидов калия, близкие по составу трифториду калия KF•2HF. В расплаве трифторида калия присутствуют ионы калия, водорода, фтора и ион HF2 -. В процессе электролиза на угольном аноде происходит разряд ионов фтора и HF2 - с выделением элементарного фтора, а на катоде - ионов водорода с выделением водорода. Вследствие перенапряжения для реакции разряда ионов водорода не исключается возможность разряда на катоде ионов калия с выделением калия и выделением водорода в результате взаимодействия калия со фтористым водородом. Более вероятен механизм выделения водорода на катоде вследствие присоединения электрона к молекуле фтористого водорода [1, стр. 65].

Электропроводность расплавов при межэлектродном напряжении больше напряжения разложения электролита (в процессе электролиза) или меньше напряжения разложения электролита объясняется ионной проводимостью. Сообщается, что длительный электролиз не исключает протекание тока через фторную ячейку ниже напряжения разложения трифторидного расплава [1, стр.66].

Содержание фтористого водорода в расплаве и его температура для электролизеров разных фирм неодинаковы. Например, для электролизера на 1,5 кА (США): 37-40 вес. %; 95-115oС; для электролизера на 2кА фирмы "Хукер"(США): 38-40 вес.%; 100-110oС; для электролизера на 6 кА той же фирмы: 40-42 вес.%, 100oС [1,стр. 100-106].

В патенте СССР 1303037 - Ватанабе, Армаки, Кита "Способ получения фтора" (1979) предлагается расплав с мольным отношением фтористого водорода и фторида калия в интервале 1,8-2,2 (38,2-43,1 вес.%). Интервал изменения температуры расплава не указан.

В патенте США 4602985 "Угольные электроды" (1986 г.) предлагается расплавленный электролит примерного состава KF•2HF, без указания интервала содержания в расплаве фтористого водорода и интервала температуры расплава.

В качестве наиболее близкого аналога предполагаемого изобретения выбираем патент СССР 1303037 "Способ получения фтора", в котором предлагается расплав с содержанием фтористого водорода в интервале 38,2-43,1 вес.%.

К недостаткам применяемого для получения фтора электролита следует отнести:

- большие интервалы изменения содержания фтористого водорода в электролите и неопределенность интервала изменения температуры электролита;

- отсутствие данных по взаимному влиянию содержания фтористого водорода в электролите и его температуры на выход фтора по току.

Отклонение от стехиометрии трифторида калия и недостаточная температура электролита ведет:

- к увеличению количества структурных дефектов, что способствует переходам электронов из валентной зоны в зону проводимости. Расплав в результате этого может приобретать полупроводниковые свойства, то есть некоторую электронную проводимость [2];

- к уменьшению выхода фтора по току. Увеличение температуры электролита в этом случае способствует увеличению выхода фтора по току, то есть уменьшению потерь электроэнергии за счет уменьшения электронной проводимости расплава электролита, что согласуется с поведением проводников 1-го рода.

Свойство некоторой электронной проводимости расплава кислых фторидов калия до настоящего времени не известно.

Для проведения процесса электролиза фтора с применением расплава электролита, близкого по составу трифториду калия, при плотности тока на аноде 0,4 А/см2 предлагается использовать электролит с содержанием фтористого водорода в нем в интервале 39,2-40,4 вес.% при температуре электролита в интервале 106-112oС.

Предполагаемым изобретением решается задача оптимального содержания в электролите фтористого водорода при соответствующей температуре, что обеспечивает наибольшую ионную проводимость и уменьшает или исключает электронную проводимость расплава.

ПРИМЕР

Согласно теории квазикристаллической модели [2], расплав рассматривается как кристаллическая решетка, в которой сохраняется ближний порядок расположения частиц. При этом образуется столько вакансий, сколько соответствует увеличению объема при плавлении.

Известно, что при плавлении кислых фторидов калия объем вещества увеличивается.

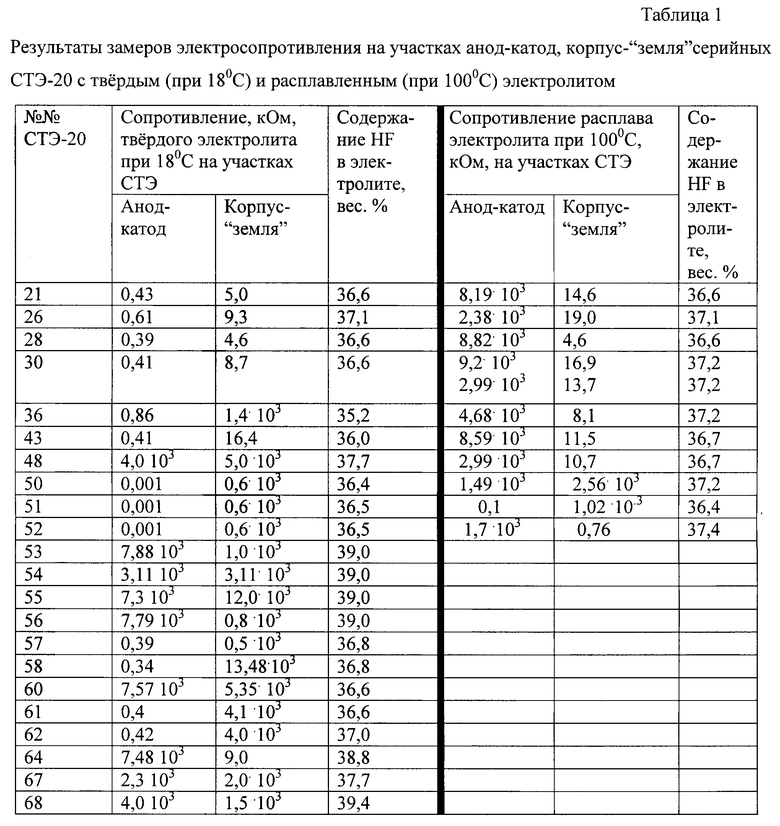

В табл. 1 приведены величины электросопротивлений твердого кислого фторида калия с различным содержанием фтористого водорода в интервале 35-40 вес. %. Замеры проводились с использованием цифрового омвольтметра ВК-7-35, между анодной и катодной шинами электролизеров с замороженным электролитом, при комнатной температуре, при снятом напряжении с цепи электроснабжения электролизеров. Особенностью этих замеров является то, что они выполнялись при использовании стабилизированного тока напряжением 4В, что заложено в конструкцию прибора.

Из табл.1 видно, что электросопротивление кислых фторидов калия в твердом состоянии с уменьшением содержания фтористого водорода от 40 до 35 вес.% уменьшается на несколько порядков, при этом кислые фториды калия, находящиеся в твердом состоянии, переходят из разряда диэлектриков в полупроводники. Удельное электросопротивление полупроводниковых материалов изменяется, как известно [3, стр.289], в интервале от 10-6до 108 Ом/м.

Предполагается, что в ионном расплаве в какой-то степени сохраняются те же типы химической связи, которые существовали в твердом кристалле. Об этом же свидетельствуют близость значений плотностей, теплоемкостей твердых и расплавленных солей. При плавлении происходит рост дефектов в расплавленном кристалле, что способствует проявлению полупроводниковых свойств расплава.

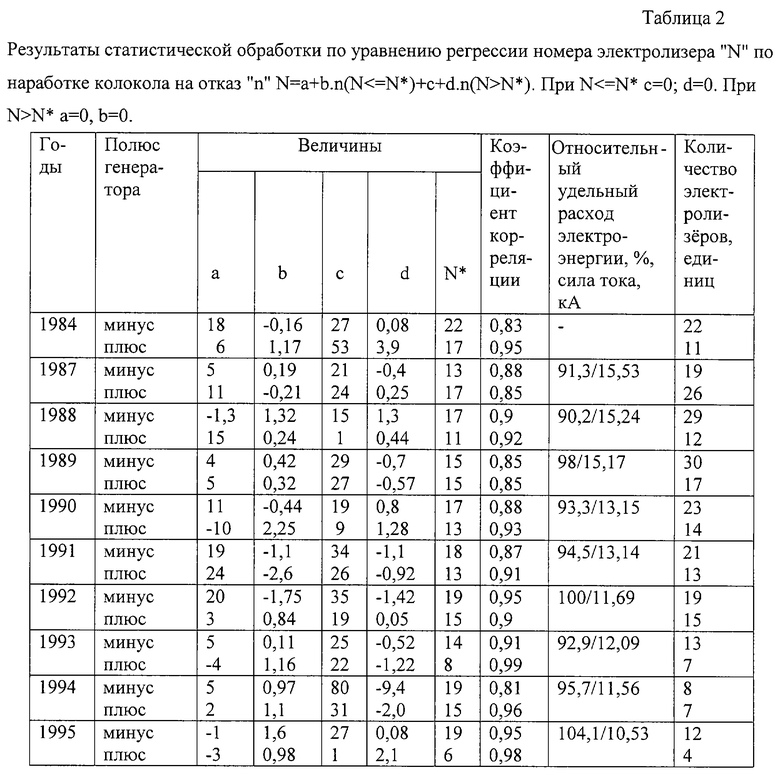

В качестве иллюстрации проявления некоторой электронной проводимости расплава кислых фторидов калия в табл.2 приведены результаты статистической обработки ежегодных данных наработок газоразделительных колоколов серийных электролизеров на отказ по номеру электролизера в цепи электроснабжения (1984-1995гг. ). Электролизеры, включенные на положительный и отрицательный полюсы генератора постоянного тока, пронумерованы в порядке возрастания потенциала (по абсолютной величине).

Статистическая обработка проводилась по методу разрывной нелинейной регрессии и линейной регрессии. Использование линейной регрессии дало слабую корреляцию (коэффициент корреляции 0,22), в то время как методом нелинейной разрывной регрессии получены уравнения регрессии номера электролизера в цепи электроснабжения по наработке колокола на отказ с коэффициентами корреляции до 0,99.

Каждое уравнение ограничено номером электролизера, на котором происходит разрыв регрессии. Граничные наработки колоколов на отказ по электрохимической коррозии отличаются на 9 тыс. ч, при среднегодовой наработке 6-7 тыс. ч.

При этом с увеличением номера электролизера в цепи электроснабжения наработка колокола на отказ может линейно увеличиваться или уменьшаться в пределах определенных номеров электролизеров.

Из табл. 2 видно, что по мере уменьшения силы тока на электролизерах происходило увеличение удельного расхода электроэнергии, что могло быть связано с работой электролизеров с малым содержанием фтористого водорода в электролите.

Действительно, в рассматриваемый период времени среднегодовая доля анализов электролита с результатом меньше 37% увеличивалась и достигла к 1992 г. 50%, а на отдельных электролизерах 70%. Установлено, что с увеличением доли анализов электролита с результатом меньше 37% в общем количестве анализов (в межремонтную наработку электролизера) наработка колокола на отказ по причине его электрохимической коррозии уменьшается. Уменьшение удельного расхода электроэнергии в 1993 г. можно объяснить увеличением выпуска фтора, а последующее увеличение этого показателя - уменьшением выпуска фтора и увеличением доли потерь в общем расходе электроэнергии.

Физический смысл уравнений регрессии (табл.2) может состоять в очевидном проявлении протекторной защиты колоколов одного из электролизеров, отвечающему номеру точки перегиба, по отношению к колоколам электролизеров с номерами в убывающей или возрастающей последовательности. Электролизером-протектором могут быть и электролизеры в начале или конце цепи электроснабжения. Действие протекторной защиты, как известно, основано на разности потенциалов активного (растворяющегося) и пассивного (защищаемого) участков поверхности металла, погруженного в электролит. При этом оба участка поверхности электрически соединены посредством проводника 1-го рода (металл) и 2-го рода (через электролит вследствие ионной проводимости). Однако колокола друг от друга электрически изолированы даже в пределах одного электролизера. Остается предполагать, что они электрически связаны через электролит, который может обладать как ионной, так и некоторой электронной проводимостью.

Колокол-протектор, потенциал которого по отношению к электролиту - наименьший из всех колоколов электролизеров, включенных в электрическую цепь, может появиться в результате уменьшения электросопротивления на участке корпус - "земля" до критических значений, при которых происходит уменьшение потенциала колокола по отношению к электролиту.

В таком случае наработка колоколов на отказ по электрохимической коррозии должна уменьшаться с уменьшением электросопротивления на участке корпус - "земля".

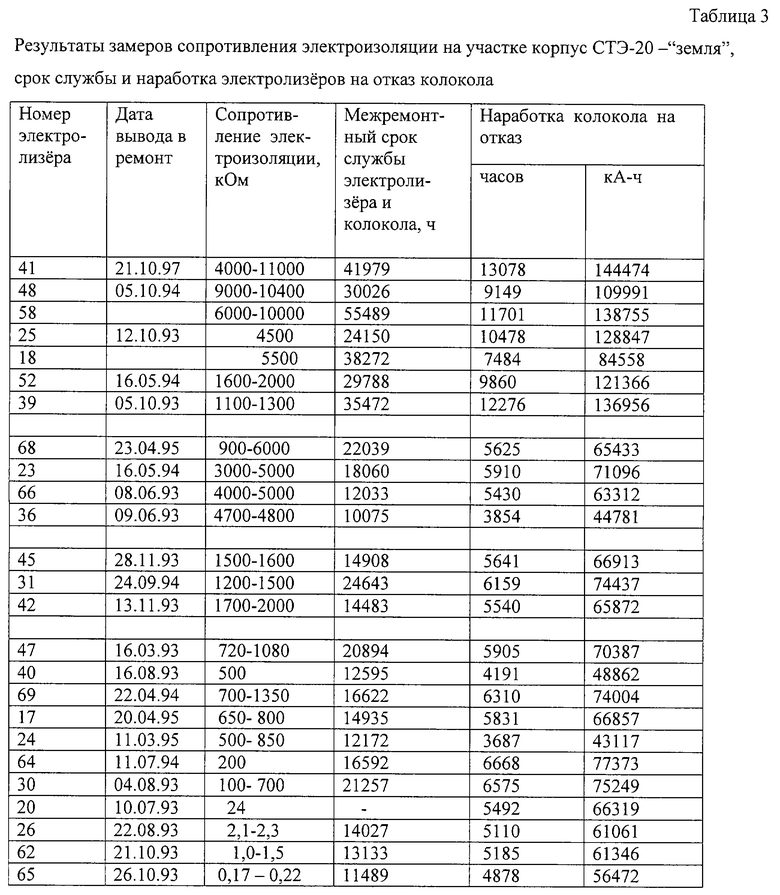

Для проверки этого предположения проводились замеры электросопротивления на участке серийных электролизеров корпус - "земля". В табл.3 приведены результаты этих замеров; там же приведены наработки электролизеров на отказ колоколов по электрохимической коррозии для тех же электролизеров, на которых проводились замеры.

Результаты эксплуатации СТЭ-20, полученные в 1993-1997 гг., приведенные в табл.3, сгруппированы по максимальным, минимальным и промежуточным значениям сопротивления электроизоляции. Из табл. 3 видно, что при сопротивлении электроизоляции, большем 1 МОм, наработка колокола на отказ изменяется в интервале 44781-144474 кА-ч, а при сопротивлении электроизоляции, меньшем 1МОм, - в интервале 43117-77373 кА-ч.

Относительно малые наработки колоколов на электролизерах с относительно большими сопротивлениями электроизоляции можно объяснить влиянием малого содержания фтористого водорода в электролите (меньше 37 вес.%) в течение продолжительного времени эксплуатации электролизеров.

Установлено, что наработка колокола на отказ взаимосвязана с продолжительностью работы электролизера при содержании фтористого водорода в электролите меньше 37 вес.% и наработкой анодов уравнением регрессии:

К = 90,8346 - 4,5394•H1/2- 64,7578/М,

где К - наработка электролизера на отказ колокола, млн. А-ч; интервал 43,8-105; Н - доля результатов анализа электролита на содержание HF, меньших 37 вес.%; интервал 2-47%; М-наработка анодов, тыс. ч; интервал 2-47 тыс. ч.

Коэффициент корреляции 0,6. Относительно умеренную корреляцию можно объяснить недостаточным количеством анализов электролита.

Тем не менее полученное уравнение регрессии вполне согласуется с многолетним опытом эксплуатации фторных электролизеров.

Из полученного уравнения регрессии следует, что при Н = 0 и наработке анодов больше 10 тыс.ч наработка колокола на отказ по электрохимической коррозии достигает максимума 85-90 млн. А-ч. При Н = 47% наработка колокола уменьшается до 60 млн. А-ч, то есть на 30%. При Н = 0 и М = 2 тыс. ч наработка колокола может быть всего 30 млн. А-ч.

Влияние наработки анодов существенно при их первом использовании вследствие большего пускового периода и образования большего количества угольной пыли в сравнении с теми же показателями для электролизеров, укомплектованных анодами, бывшими в употреблении, или иных причин.

Сложность взаимосвязи наработки стального колокола на отказ, сопротивлением электроизоляции, содержанием фтористого водорода в электролите обусловлена еще и тем, что наработка колокола на отказ коррелируется (с коэффициентами корреляции до 0,99) с порядковым номером электролизера относительно полюса генератора, то есть с потенциалом электролизера относительно "земли", о чем говорилось выше.

Отмеченные взаимосвязи можно объяснить наличием смешанной проводимости электролита и в этом случае выход фтора по току может зависеть от содержания фтористого водорода в электролите и его температуры.

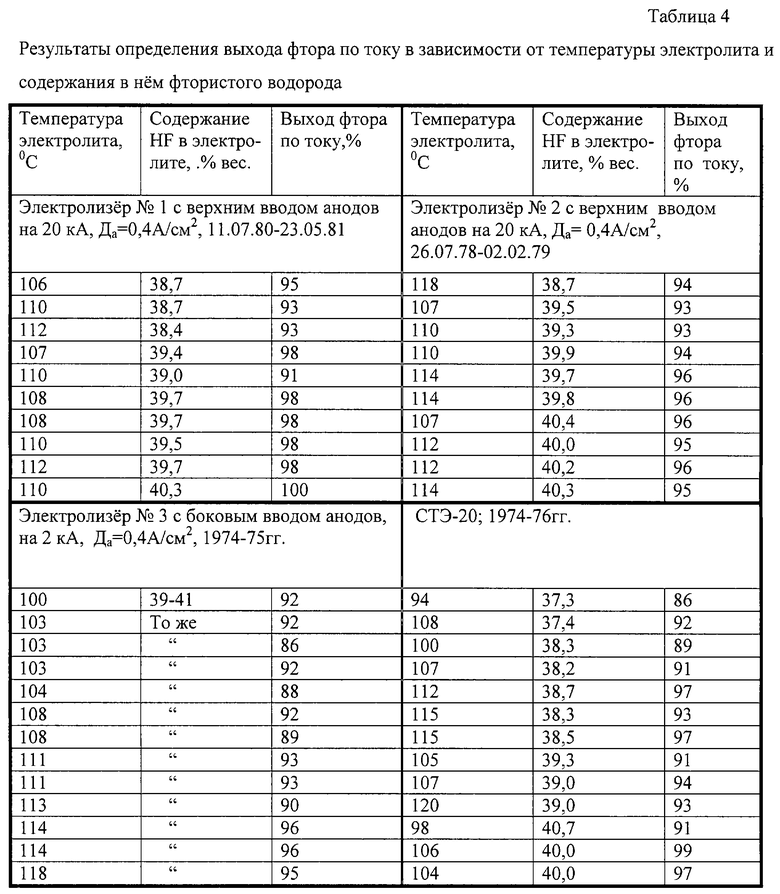

В табл. 4 приведены результаты определения выхода фтора по току на фторных электролизерах разных конструкций, работающих при плотностях тока на аноде 0,2 или 0,4 А/см2.

Из табл.4 следует, что в опытно-промышленном электролизер 1 на 20 кА, с верхним вводом анодов, работавшего с плотностью тока на аноде 0,4 А/см2, максимальные значения выхода фтора по току 98-100% соответствует интервалу содержания фтористого водорода в электролите 39,4-40,3 вес.% и интервалу температуры электролита 107-112oС, а минимальные значения выхода фтора по току 91-93 вес.% отвечают интервалы содержания фтористого водорода в электролите: 38,4-39% и температуры электролита 110-112oС.

В опытно-промышленном электролизере 2, аналогичном по конструкции электролизеру 1, максимальные значения выхода фтора по току 95-96% отвечают интервалу содержания фтористого водорода в электролите 39,7-40,4 вес.% и интервалу температуры электролита 107-114oС, а минимальному значению выхода фтора по току 93% отвечают интервалы содержания фтористого водорода в электролите 39,3-39,5 вес.% и температуры электролита 107-110oС.

В электролизере 3 с боковым вводом анодов на 2 кА, работающем с плотностью тока 0,4 А/см2, при содержании фтористого водорода в электролите в интервале 39-41 вес. % выход фтора по току увеличивается от 86-92 до 95-96 вес.% с увеличением температуры электролита от 100-108 до 113-118oС.

Из полученных данных следуют оптимальные параметры работы электролизера с плотностью тока на аноде 0,4 А/см2: содержание фтористого водорода в электролите 39,2-40,4 вес.% и температура электролита в интервале 106-112oС.

В СТЭ-20 с увеличением содержания фтористого водорода в электролите от 37,3 до 40 вес.%, в интервале изменения температуры электролита 94-120oС выход фтора по току может увеличиваться от 86 до 99%.

Очевидно наличие регрессии выхода фтора по току с температурой электролита и содержанием в нем фтористого водорода.

Увеличение концентраций ионов железа и меди в электролите способствует протеканию процесса окисления-восстановления ионов железа и меди. При содержании примеси железа в электролите более 0,6 вес.% выход фтора по току уменьшается и процесс окисления-восстановления ионов железа может конкурировать с электронной проводимостью. В этом случае выход фтора по току может не зависеть от температуры электролита и содержания в нем фтористого водорода или зависеть не в такой степени, как при использовании чистого электролита.

Уменьшению выхода фтора по току способствуют дефекты анодов при контакте электролита с медным токоподводящим штоком. Его растворение ведет к накоплению ионов меди в расплаве, которые участвуют в переносе тока.

Широкому применению электролита в указанных интервалах температуры и содержания фтористого водорода в электролите при электролизе фтора препятствует недостаточная стойкость анодов и накопление примесей железа и меди в электролите. Для исключения этих неблагоприятных факторов необходимо применять аноды улучшенного качества по патенту РФ 2118995 с приоритетом от 01.07.96 "Анод фторного среднетемпературного электролизера".

В качестве материала газоразделительного колокола рекомендуется анодно-защищенный магниево-алюминиевый сплав, наработка которого соизмерима с наработкой анодов до отказа улучшенного качества (до 50 тыс. ч).

Предлагаемый способ получения фтора может быть использован во фторных электролизерах биполярного типа, с принудительной циркуляцией электролита [1, стр. 94] , конструкция которых может обеспечить охлаждение и насыщение трифторидного расплава в отдельном аппарате.

Литература

1. Н.П.Галкин, А.Б.Крутиков. Технология фтора. М.: Атомиздат, 1960 г.

2. Ю. К.Делимарский. Теоретические основы электролиза ионных расплавов. М., 1986, стр. 39-41, 183-187.

А.Н.Харин, Н.А.Катаева, Л.Т.Харина. Курс химии. М., стр. 287-295.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2136785C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ФТОРНЫМ ЭЛЕКТРОЛИЗЕРОМ | 2005 |

|

RU2288974C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРМЕТАНСУЛЬФОФТОРИДА | 1999 |

|

RU2171802C2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО КИСЛОГО РАСПЛАВА ФТОРИДА КАЛИЯ | 2005 |

|

RU2296710C1 |

| АНОД ФТОРНОГО СРЕДНЕТЕМПЕРАТУРНОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2118995C1 |

| АНОД ДЛЯ ФТОРНОГО СРЕДНЕТЕМПЕРАТУРНОГО ЭЛЕКТРОЛИЗЕРА | 1981 |

|

RU2093605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2119448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОКСОВЫХ ПЛАСТИН | 1995 |

|

RU2108967C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПРОМЫШЛЕННОГО ПОЛУЧЕНИЯ ФТОРА | 1994 |

|

RU2081944C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОКСОВЫХ ПЛАСТИН ДЛЯ ФТОРНЫХ ЭЛЕКТРОЛИЗЕРОВ | 1997 |

|

RU2123542C1 |

Изобретение относится к технологии получения фтора, а более конкретно к расплавам кислых фторидов калия, которые применяются в среднетемпературном способе электролиза фтора. Фтор получают путем электролиза на угольном аноде из расплава трифторида калия. Электролиз ведут с плотностью тока на аноде 0,4 А/см2 при содержании фтористого водорода в электролите 39,2-40,4 вес.% и температуре электролита 106-112oС. Технический эффект: решается задача оптимального содержания в электролите фтористого водорода при соответствующей температуре, что обеспечивает наибольшую ионную проводимость и уменьшает или исключает электронную проводимость расплава. 4 табл.

Способ получения фтора путем электролиза на угольном аноде из расплава трифторида калия, отличающийся тем, что электролиз ведут с плотностью тока на аноде 0,4 А/см2 при содержании фтористого водорода в электролите 39,2-40,4 вес.% и температуре электролита 106-112oС.

| ГАЛКИН Н.П., КРУТИКОВ А.Б | |||

| Технология фтора | |||

| - М.: Атомиздат, 1968, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ получения фтора | 1980 |

|

SU1303037A3 |

| US 4125443 A, 14.11.1978 | |||

| US 4312718 A, 26.01.1982. | |||

Авторы

Даты

2003-02-20—Публикация

2000-12-18—Подача