Область техники

Настоящее изобретение относится к способу нанесения покрытия методом импульсной лазерной абляции (именуемым также методом PLD - Pulsed Laser Deposition, нанесение с использованием импульсного лазера) и к объекту с соответствующим покрытием. Изобретение направлено на обеспечение оптимального качества поверхности при нанесении покрытия на движущуюся подложку с использованием абляции из движущейся мишени.

Уровень техники

Лазерная технология добилась в последние годы значительных успехов, и в настоящее время могут быть изготовлены лазерные системы на базе полупроводниковых волокон, обладающие достаточной эффективностью для использования, например, в холодной абляции. Лазеры, предназначенные для холодной абляции, включают пикосекундные и фемтосекундные лазеры. Среди пикосекундных лазеров для холодной абляции применимы лазеры с длительностью импульсов 100 пс или менее. Пикосекундные лазеры отличаются от фемтосекундных как по длительности импульсов, так и по частоте их следования. Новейшие коммерческие пикосекундные лазеры имеют частоту следования импульсов в интервале 1-4 МГц, тогда как фемтосекундные лазеры работают при частотах следования импульсов, лежащих в диапазоне килогерц. В оптимальном варианте холодная абляция позволяет осуществить абляцию материала без того, чтобы удаляемый за счет абляции материал подвергался процессам теплопереноса; другими словами, удаляемый материал подвергается только воздействию энергии импульса.

В дополнение к истинно волоконным полупроводниковым лазерам с диодной накачкой существуют конкурирующие с ними лазерные источники с ламповой накачкой, в которых лазерный пучок сначала направляется в волокно, а из него - на обрабатываемую зону. Насколько это известно заявителю на дату подачи заявки, подобные волоконные лазерные системы являются в настоящее время единственным средством получения в промышленном масштабе продуктов, обработанных посредством лазерной абляции.

Ограничения, накладываемые на лазерный пучок использованием волокон в современных волоконных лазерах, сужают диапазон материалов, которые можно подвергнуть абляции. В то время как алюминий можно подвергнуть абляции при умеренной интенсивности лазерных импульсов, материалы, менее склонные к абляции, такие как медь, вольфрам и др., требуют существенного повышения импульсной мощности.

Вторым важным фактором для известных лазеров является ширина сканирующего лазерного пучка. При линейном сканировании с применением зеркальных пленок ширина сканирующей линии обычно лежит в интервале 30-70 мм.

Насколько известно заявителю, эффективность известных устройств для холодной абляции на момент подачи заявки составляла около 10 Вт. В этом случае пикосекундный лазер достигает частоты следования импульсов около 4 МГц. Однако фемтосекундный импульсный лазер для холодной абляции достигает частоты следования импульсов, лежащей в диапазоне килогерц, т.е. существенно меньшей, чем соответствующие значения для пикосекундных лазеров, например, в различных применениях, связанных с резкой материалов.

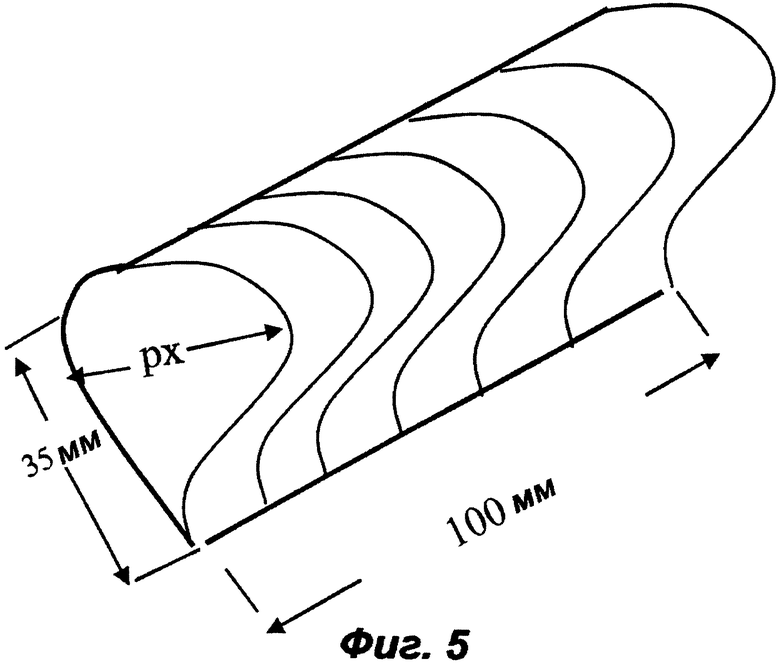

Успешное использование лазеров для холодной абляции, особенно в применениях, связанных с нанесением покрытий, всегда требует высокого вакуума, в типичном случае соответствующего давлению не выше 98·10-3 Па. Чем больше количество материала, находящегося в газовой фазе, тем слабее плазменный факел, образующийся из материала, удаленного из облучаемого материала (из мишени), и тем хуже качество этого факела. При адекватном уровне вакуума подобный плазменный факел будет иметь высоту порядка 30-70 мм (см. описание к патенту США №6372103).

Раскрытие изобретения

Изобретение направлено на создание способа нанесения покрытия посредством лазерной абляции на тело из металла, минерала, стекла или пластика, согласно которому тело перемещают через плазменный факел, возникающий при абляции, с целью получения поверхности с максимально высокой степенью регулярности.

Изобретение относится также к изготовленному из металла, минерала, стекла или пластика телу, на которое посредством лазерной абляции нанесено покрытие при перемещении тела через плазменный факел, возникающий при абляции, с целью получения поверхности с максимально высокой степенью регулярности.

Изобретение основано на неожиданном обнаружении того, что на плоские или трехмерные тела, изготовленные из металла, минерала, стекла или пластика, можно нанести покрытие с высокой ступенью регулярности, если перемещать подлежащее нанесению покрытия тело (подложку) через плазменный факел, возникающий при абляции из движущейся мишени. Изобретение обеспечивает нанесение покрытий из алмазоподобного углерода (АПУ), металлов и оксидов металла на телах указанного типа посредством лазерной абляции.

Краткое описание чертежей

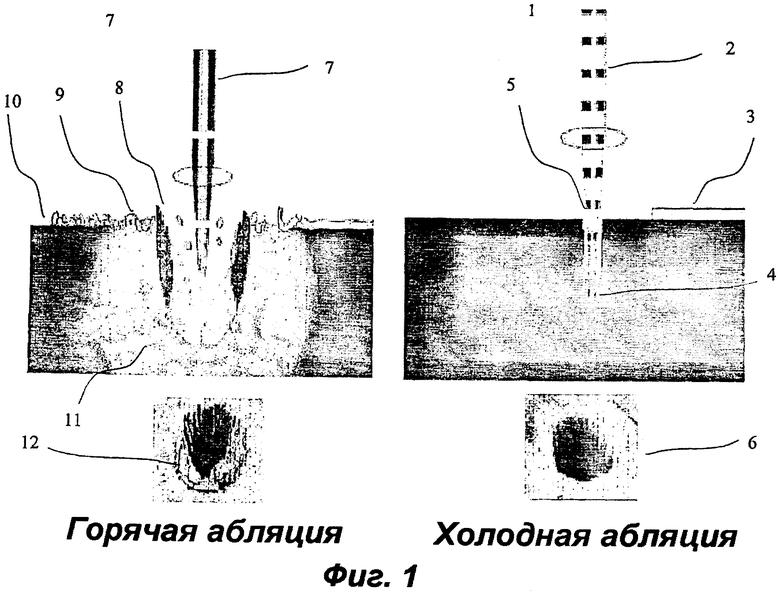

Фиг.1 иллюстрирует результат воздействия горячей и холодной абляции на материал-мишень.

На фиг.2 представлены различные медицинские инструменты с покрытием, нанесенным согласно изобретению.

На фиг.3 представлены другие медицинские инструменты с покрытием, нанесенным согласно изобретению.

На фиг.4 представлены различные оптические изделия с покрытием, нанесенным согласно изобретению.

Фиг.5 иллюстрирует плазменный факел, получаемый согласно изобретению.

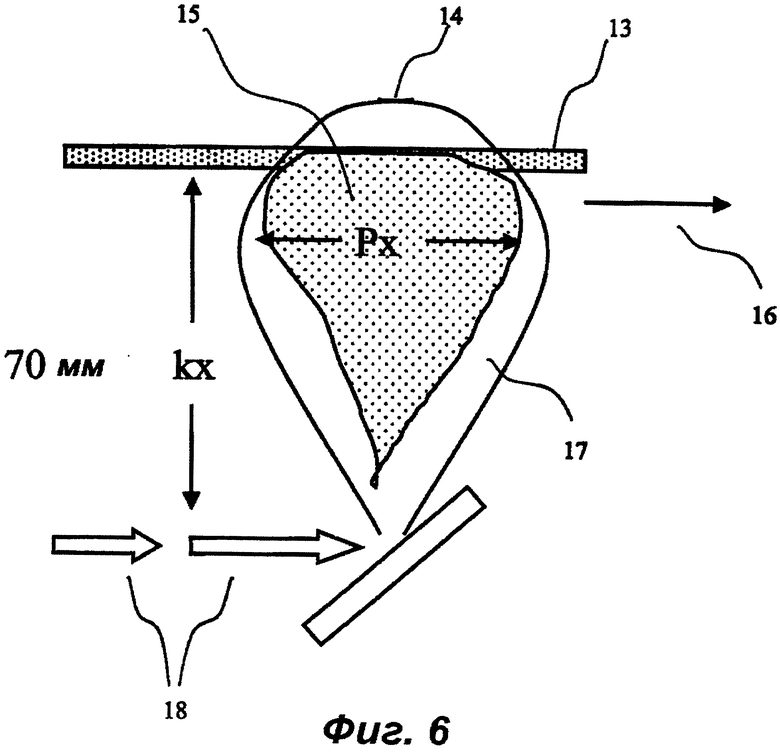

Фиг.6 иллюстрирует нанесение покрытия способом по изобретению. Стрелкой 16 показано направление движения покрываемого тела (подложки) относительно плазменного факела 17. Расстояние между телом и мишенью равно 70 мм, а лазерный пучок падет на мишень под острым углом.

Осуществление изобретения

Изобретение относится к способу нанесения покрытия на тело из металла, стекла или пластика посредством лазерной абляции при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, с целью получения поверхности с максимально высокой степенью регулярности.

В контексте изобретения термин "тело" означает различные плоские и трехмерные объекты. Такими объектами могут являться различные металлические изделия и наносимые на них покрытия, в том числе кровельные листы, доски для внешней и для внутренней отделки, молдинги и оконные рамы; кухонные раковины, краны, плиты, металлические монеты, ювелирные изделия и бижутерия, инструменты и их части; двигатели автомобилей и других транспортных средств и части таких двигателей, гальванические покрытия и окрашенные металлические покрытия на автомобилях и других транспортных средствах, конструкции с металлическими покрытиями, используемые на кораблях, судах и самолетах, авиационные турбины и двигатели внутреннего сгорания; подшипники; вилки, ножи и ложки; ножницы, охотничьи ножи, лопасти, пилы и различные режущие инструменты с металлическими покрытиями, винты и гайки; металлическая аппаратура, используемая в химической промышленности, в том числе реакторы, насосы, дистилляционные колонки, контейнеры и каркасные конструкции с гальваническими покрытиями; трубы для прокачки нефти, газа и химических реагентов, а также различные клапаны и другие средства управления; различные части и буровое оборудование нефтебуровых установок; водопроводные трубы; стрелковое оружие и его части, пули и патроны; металлические детали, подверженные износу, в том числе изнашиваемые части бумагоделательных машин, включая средства нанесения пастообразных слоев; совки, лопаты и металлические части игрушек для использования на открытом воздухе; дорожные ограждения, дорожные знаки и столбы; металлические канистры и контейнеры; хирургические инструменты, протезы и импланты; инструменты; металлические части электронных устройств, которые могут окисляться или подвергаться коррозии, металлические части, а также стеклянные и пластмассовые линзы камер; космические аппараты, включая их наружную облицовку, обеспечивающую стойкость к трению и к предельно высоким температурам.

Изделия, изготовленные в соответствии с изобретением, могут также иметь покрытия и трехмерные образования из материалов, стойких к химическим соединениям, вызывающим коррозию, самоочищающиеся поверхности или различные антиотражающие (просветляющие) поверхности в различных линзовых системах, например покрытия для защиты от ультрафиолетового (УФ) излучения и активные УФ покрытия, используемые при очистке воды, растворов или воздуха.

В соответствии с изобретением минеральным материалам может быть придан желательный цвет путем добавления пигментов или окрашивающих агентов до нанесения последнего слоя покрытия посредством окисления. Подобное покрытие для окрашивания минерального продукта может быть осуществлено лазерной абляцией согласно изобретению. Можно также сформировать на минерале самоочищающееся покрытие из диоксида титана или упрочняющее и стойкое к царапинам покрытие из оксида алюминия посредством абляции мишени из оксида металла или металла в кислородной среде. В результате будет получено стойкое изделие из минерала, которое является самоочищающимся и цвет которого можно варьировать, если это представляется желательным. Например, песчаник весьма восприимчив к загрязнению сажей, поэтому нанесение на него самоочищающегося покрытия, особенно при его использовании на фасадах зданий, даст существенный экономический эффект.

Под минералами в контексте изобретения понимаются как любые природные минералы, так и керамика, используемая в одном из вариантов изобретения. Типичные минеральные материалы включают материалы для облицовки зданий, такие как мрамор и песчаник. Однако способ по изобретению пригоден для нанесения покрытий и на другие материалы подобного типа, включая гранит, гнейс, кварцит и аргиллит.

Алмазное покрытие предотвращает окисление металлов и, следовательно, ослабление их декоративных и иных функций. Кроме того, алмазная поверхность защищает нижележащие слои не только от механического износа, но также и от химических реакций, в том числе с кислотами и основаниями. Металлы и их соединения, пригодные для использования согласно изобретению в качестве мишеней для получения декоративных покрытий, включают золото, серебро, хром, платину, тантал, титан, медь, цинк, алюминий, железо, сталь, цинк черный, рутений черный, кобальт, ванадий, нитрид титана, нитрид титана и алюминия, нитрид титана и углерода, нитрид циркония, нитрид хрома, карбид титана и кремния, а также карбид хрома. Данные соединения, естественно, придают и другие свойства, например образуют износостойкие покрытия или покрытия, обеспечивающие защиту от окисления или от других химических реакций.

Кроме того, некоторые предпочтительные варианты изобретения обеспечивают получение твердых и не имеющих царапин поверхностей на различных стеклянных и пластмассовых изделиях (на линзах, крупных дисплеях, оконных панелях в транспортных средствах и в зданиях, а также на лабораторной и домашней посуде). В этом контексте особо предпочтительными материалами покрытий являются МgF2, SiO2, ТiO2, Al2O3.

Согласно особо предпочтительному варианту изобретения нанесение покрытия осуществляется посредством лазерной абляции с помощью импульсного лазера. Лазерное устройство, применяемое для лазерной абляции, предпочтительно содержит лазер для холодной абляции, такой как пикосекундный лазер.

Данное устройство может содержать и фемтосекундный лазер, однако, пикосекундный лазер представляется более предпочтительным для нанесения покрытий.

Нанесение покрытия предпочтительно производится в вакууме, т.е. при давлении 98·10-3-98·10-9 Па.

В предпочтительном варианте нанесение покрытия производится при перемещении покрываемого тела последовательно через два или более плазменных факелов. Такое решение увеличивает скорость нанесения покрытия и делает процесс нанесения более подходящим для промышленных применений. Типичное расстояние между покрываемым телом (подложкой) и мишенью составляет 30-100 мм, предпочтительно 35-50 мм.

В особенно эффективном варианте изобретения расстояние между мишенью и подложкой поддерживают, по существу, постоянным на протяжении всего периода абляции.

Наиболее предпочтительными материалами мишени являются графит, спеченный углерод, металлы, оксиды металлов и полисилоксан. Абляция графита или углерода позволяет получить покрытия из алмазоподобного углерода (АПУ) или алмазные покрытия, имеющие более высокое отношение sp3/sp2. Если материалом мишени является металл, таким металлом предпочтительно является алюминий, титан, медь, цинк, хром, цирконий или олово.

Если требуется получить покрытие из оксида металла, оно может быть получено абляцией соответствующего оксида металла. Согласно другому варианту такое покрытие может быть получено посредством абляции металла в газовой среде, содержащей кислород. Кислород может находиться в обычной или реакционноспособной форме. В этом случае газовая среда состоит из кислорода и инертного газа, предпочтительно гелия или аргона, особенно предпочтительно гелия.

Изобретение относится также к телу из металла, пластика или стекла с покрытием, нанесенным лазерной абляцией при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, с целью получения покрытия, имеющего максимально регулярную структуру.

Покрытие на подобное тело предпочтительно наносится лазерной абляцией с использованием импульсного лазера. Лазерное устройство, используемое для абляции, предпочтительно содержит лазер для холодной абляции, такой как пикосекундный лазер.

Покрытие на тело по изобретению предпочтительно наносится в вакууме, 98·10-3-98·10-9 Па.

В другом предпочтительном варианте покрытие наносится на тело при перемещении покрываемого пластмассового корпуса и/или покрываемой линзы последовательно через два или более плазменных факелов. Типичное расстояние между покрываемым телом и мишенью составляет 30-100 мм, предпочтительно 35-50 мм.

В особенно эффективном варианте изобретения расстояние между мишенью и подложкой удерживается, по существу, постоянным на протяжении всего периода абляции, а предпочтительными материалами мишени являются графит, спеченный углерод, металлы, оксиды металлов и полисилоксан.

В число предпочтительных металлов входят алюминий, титан, медь, цинк, хром, цирконий и олово.

Покрытие из оксида металла может быть нанесено на тело посредством абляции металла в газовой среде, в которую введен кислород. В этом случае газовая среда состоит из кислорода и инертного газа, предпочтительно гелия или аргона, особенно предпочтительно гелия.

Примеры

Далее способ и изделие (объект) согласно изобретению описываются на неограничивающих примерах. Нанесение покрытий производилось с применением пикосекундного лазера мощностью 10 Вт (модель X-lase фирмы Corelase Оу). Приводимое значение энергии импульса соответствует энергии, падающей на поверхность площадью 1 см2, причем эта энергия фокусируется посредством оптики на поверхность желаемой площади.

Пример 1

В данном примере на пластину из поликарбоната наносилось алмазное покрытие (с использованием мишени из спеченного углерода). Лазерное устройство имело следующие характеристики.

Мощность: 10 Вт.

Частота следования импульсов: 4 МГц.

Энергия импульса: 2,5 мкДж.

Длительность импульса: 20 пс.

Расстояние между мишенью и подложкой: 35 мм.

Давление: 98·10-4 Па.

На поликарбонатную пластину было нанесено покрытие из АПУ с толщиной около 200 нм.

Пример 2

В данном примере на костный винт наносилось покрытие с использованием подложки из спеченного углерода. Лазерное устройство имело следующие характеристики.

Мощность: 10 Вт

Частота следования импульсов: 4 МГц.

Энергия импульса: 2,5 мкДж.

Длительность импульса: 20 пс.

Расстояние между мишенью и подложкой: 37 мм.

Давление: 98·10-5 Па.

Нанесенное покрытие из алмазоподобного углерода (АПУ) имеет толщину около 100 нм.

Пример 3

В данном примере покрытие из диоксида титана наносилось как на стеклянную пластину, так и на поликарбонатную пластину. Лазерное устройство имело следующие характеристики.

Мощность: 10 Вт

Частота следования импульсов: 4 МГц.

Энергия импульса: 2,5 мкДж.

Длительность импульса: 20 пс.

Расстояние между мишенью и подложкой: 35 мм.

Давление: 98·10-5 Па.

Нанесенное на стеклянную пластину и на поликарбонатную пластину прозрачное покрытие из диоксида титана имеет толщину около 10 нм.

Пример 4

В данном примере покрытие из диоксида титана наносилось на мрамор. Покрытие формировалось посредством абляции непосредственно диоксида титана. Лазерное устройство имело следующие характеристики.

Мощность: 10 Вт

Частота следования импульсов: 4 МГц.

Энергия импульса: 2,5 мкДж.

Длительность импульса: 20 пс.

Расстояние между мишенью и подложкой: 28 мм.

Давление: 98·10-3 Па.

Нанесенное на мраморную пластину покрытие из диоксида титана имеет толщину около 100 нм.

Пример 5

В данном примере на мрамор наносилось алмазное покрытие. Поверхность камня просушивалась в термостате (при 110°С) в течение 1 ч, чтобы удалить основную часть содержавшейся в минерале влаги. Покрытие формировалось посредством абляции спеченного углерода. Лазерное устройство имело следующие характеристики.

Мощность: 10 Вт

Частота следования импульсов: 4 МГц.

Энергия импульса: 2,5 мкДж.

Длительность импульса: 20 пс.

Расстояние между мишенью и подложкой: 30 мм.

Давление: 98·10-3 Па.

Нанесенное на мраморную пластину алмазное покрытие имеет толщину около 200 нм. Светлый мрамор изменил свою окраску до светло-бежевого цвета, причем природный рисунок оставался видимым сквозь покрытие, нанесенное описанным образом.

Пример 6

В данном примере покрытие из диоксида титана наносилось на необработанный песчаник. Покрытие формировалось посредством абляции непосредственно диоксида титана. Лазерное устройство имело следующие характеристики.

Мощность: 10 Вт

Частота следования импульсов: 4 МГц.

Энергия импульса: 2,5 мкДж.

Длительность импульса: 20 пс.

Расстояние между мишенью и подложкой: 30 мм.

Давление: 98·10-3 Па.

Нанесенное на песчаник покрытие из диоксида титана имеет толщину около 60 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТЕЙ ВЫСОКОГО КАЧЕСТВА И ИЗДЕЛИЕ С ПОВЕРХНОСТЬЮ ВЫСОКОГО КАЧЕСТВА | 2007 |

|

RU2435871C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ И МЕТАЛЛИЧЕСКОЕ ИЗДЕЛИЕ, СНАБЖЕННОЕ ПОКРЫТИЕМ | 2007 |

|

RU2467092C2 |

| ПОКРЫТИЕ ИЗ НИТРИДА УГЛЕРОДА И ИЗДЕЛИЕ С ТАКИМ ПОКРЫТИЕМ | 2007 |

|

RU2467850C2 |

| СОЛНЕЧНЫЙ ЭЛЕМЕНТ И СПОСОБ И СИСТЕМА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2467851C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ОБОЛОЧЕК ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ | 2014 |

|

RU2561975C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФОТОКАТОДА | 2012 |

|

RU2502151C1 |

| Способ получения аморфного наноструктурированного алмазоподобного покрытия | 2020 |

|

RU2757303C1 |

| СПОСОБ СИНТЕЗА НАНОПРОВОЛОК НИТРИДА АЛЮМИНИЯ | 2016 |

|

RU2633160C1 |

| СПОСОБ НАНЕСЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПОКРЫТИЙ | 1994 |

|

RU2087995C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИЯ МИШЕНЕЙ РАСПЫЛЕНИЯ И АНОДОВ РЕНТГЕНОВСКИХ ТРУБОК | 2006 |

|

RU2418886C2 |

Изобретение относится к способу нанесения покрытия на тело, выполненное из металла, стекла, минерала или пластика, и телу, полученному этим способом. Для получения покрытия с максимально высокой степенью регулярности покрытие наносят посредством холодной лазерной абляции при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, а для осуществления абляции используют лазерное устройство, выполненное на основе пикосекундного лазера для холодной абляции. 2 н. и 17 з.п. ф-лы, 6 ил.

1. Способ нанесения покрытия на тело, выполненное из металла, минерала, стекла или пластика, отличающийся тем, что для получения покрытия с максимально высокой степенью регулярности покрытие наносят посредством холодной лазерной абляции при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, а для осуществления абляции используют лазерное устройство, выполненное на основе пикосекундного лазера для холодной абляции.

2. Способ по п.1, отличающийся тем, что лазерную абляцию осуществляют при давлении 98·10-3-98·10-9 Па.

3. Способ по п.1, отличающийся тем, что нанесение покрытия осуществляют при перемещении покрываемого тела последовательно через два или более плазменных факелов.

4. Способ по п.3, отличающийся тем, что расстояние между покрываемым телом и мишенью выбирают в интервале 30-100 мм, предпочтительно 35-50 мм.

5. Способ по п.1 или 4, отличающийся тем, что расстояние между покрываемым телом и мишенью поддерживают, по существу, постоянным на протяжении всего периода абляции.

6. Способ по п.1, отличающийся тем, что в качестве материала мишени выбирают графит, спеченный углерод, металл, оксид металла или полисилоксан.

7. Способ по п.6, отличающийся тем, что металл выбирают из алюминия, титана, меди, цинка, хрома, циркония или олова.

8. Способ по п.1 или 6, отличающийся тем, что покрытие из оксида формируют на покрываемом теле путем введения кислорода в газовую среду внутри вакуумной камеры.

9. Способ по п.8, отличающийся тем, что газовая среда состоит из кислорода и инертного газа, предпочтительно гелия или аргона, наиболее предпочтительно гелия.

10. Тело с покрытием, выполненное из металла, стекла или пластика, отличающееся тем, что покрытие нанесено посредством холодной лазерной абляции с использованием лазерного устройства, выполненного на основе пикосекундного лазера для холодной абляции, и при перемещении тела через плазменный факел, возникающий при абляции из движущейся мишени, для получения покрытия с максимально высокой степенью регулярности.

11. Тело по п.10, выполненное из пластика.

12. Тело по п.10 или 11, отличающееся тем, что лазерная абляция осуществлена при давлении 98·10-3-98·10-9 Па.

13. Тело по п.10, отличающееся тем, что покрытие нанесено при перемещении покрываемого тела последовательно через два или более плазменных факелов.

14. Тело по п.13, отличающееся тем, что расстояние между телом и мишенью выбрано в интервале 30-100 мм, предпочтительно 35-50 мм.

15. Тело по п.10 или 14, отличающееся тем, что расстояние между мишенью и покрываемым телом, по существу, постоянно на протяжении всего периода абляции.

16. Тело по п.10, отличающееся тем, что в качестве материала мишени выбран графит, спеченный углерод, металл, оксид металла или полисилоксан.

17. Тело по п.16, отличающееся тем, что в качестве металла выбран алюминий, титан, медь, цинк, хром, цирконий или олово.

18. Тело по п.10 или 16, отличающееся тем, что на теле сформировано покрытие из оксида при введении кислорода в газовую среду внутри вакуумной камеры.

19. Тело по п.18, отличающееся тем, что газовая среда состоит из кислорода и инертного газа, предпочтительно гелия или аргона, наиболее предпочтительно гелия.

| US 6110291 А, 29.08.2000 | |||

| JP 2003095795 A, 03.04.2003 | |||

| WO 9822635 A1, 28.05.1998 | |||

| US 5760366 A, 02.06.1998 | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ нанесения покрытий на подложку | 1989 |

|

SU1630154A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

Авторы

Даты

2011-08-10—Публикация

2006-02-23—Подача