Изобретение относится к слоистым пластмассовым пленкам, которые предпочтительно можно использовать для упаковочных целей, более конкретно к способной к термообработке слоистой пленке.

Известна способная к термообработке слоистая пленка, содержащая основной слой из полипропилена, предпочтительно изотактического полипропилена с индексом расплава 1,5 - 5 г/10 мин при нагрузке 21,6 H и температуре 230oC и углеводородной смолы с точкой размягчения ≥140oC и по меньшей мере один покровный слой из олефинового полимера, который может содержать углеводородную смолу, причем основной слой и/или покровный слой содержат по меньшей мере одно средство от слипания и/или смазку и при необходимости антистатическое средство и/или антиокислитель (см. EP, заявку N 0468333 A2, МКИ: В 32 В 27/32, 1992).

Недостаток известной способной к термообработке слоистой пленки заключается в том, что ее действие, предотвращающее проникновение водяного пара, еще не является удовлетворительным. Кроме того, общая миграция еще недостаточно низка.

Задачей изобретения является разработка способной к термообработке слоистой пленки, имеющей основной слой из полипропилена и углеводородной смолы, которая проявляет лучшее, предотвращающее проникновение водяного пара действие.

Поставленная задача достигается предлагаемой способной к термообработке слоистой пленкой, содержащей основной слой из изотактического полипропилена с индексом расплава 1 - 9 г/10 мин при температуре 230oC и нагрузке 21,6 Н и углеводородной смолы с точкой размягчения ≥ 130oC и нанесенный на каждую сторону основного слоя покровный слой из олефиновых полимеров, содержащий средство от слипания и смазку, за счет того, что между основным слоем и покровным слоем размещен промежуточный слой из полипропилена с изотактичностью > 94%, причем соотношение толщин промежуточного и основного слоев составляет 0,01 - 0,1.

Содержание углеводородной смолы в основном слое обычно составляет 1 - 40 мас.%, в частности 5 - 30 мас.%, в пересчете на основной слой.

Для выполнения основного слоя предпочтительно используют или высокотактический полипропилен с точкой плавления 160 - 170oC, изотактичность которого больше, чем 94% (метод измерения: 13C ЯМР; J. Polym. Sci.: J. Polum Phys. изд. 12, стр. 703 - 712 (1974) и тот же самый журнал: 14, стр. 1693 - 1700 (1976) или изотактический полипропилен с точкой плавления 160oC - 170oC, индекс расплава которого составляет 1,6 - 4,2 г/10 мин при температуре 230oC и нагрузке 21,6 H (по промышленному стандарту Германии ДИН N 53735).

Углеводородные смолы с точкой размягчения ≥ 130oC, имеющие мольную массу примерно до 2 000 г/моль, можно подразделять на три группы: нефтяные смолы, терпеновые смолы и каменноугольные смолы. Из группы нефтяных смол предпочтительно используют циклопентадиеновые, стирольные и метилстирольные смолы. При этом речь идет об олигомерных полимерах или сополимерах с мольной массой меньше 2 000 г/моль. Поскольку полипропиленовые пленки обычно изготовляют бесцветными и прозрачными, необходимо по возможности полностью гидрировать их в присутствии катализатора. Смолы терпеновой группы в основном включает олигомерные, гидрированные полимеры из пинена, β-пинена и дипентена (D, L-лимонена) и их используют также для модификации полипропилена. Особенно пригодны гидрированные олигомерные циклопентадиеновые смолы, точка размягчения которых больше или равна 130oC.

Используемый для выполнения промежуточных слоев высокоизотактический полипропилен изотактичностью > 94% (метод измерения упомянут выше) предпочтительно имеет точку плавления 158 - 170oC. Толщина промежуточных слоев составляет 0,5 - 2 мкм.

Кроме того, промежуточные слои могут также содержать адгезив, принадлежащий к группе модифицированных кислотой полипропиленов или модифицированных кислотой сополимеров пропилена и другого олефина. Под модифицированными кислотой пропиленами следует понимать привитые малеиновой или акриловой кислотой полипропилены или сополимеры полипропилена и соответствующей кислоты. Предпочтительно используют привитые малеиновой кислотой адгезивы, характеризующиеся тем, что индекс расплава (21,6 H/230oC) составляет от 1 г/10 мин до 10 г/10 мин, в частности от 2 г/10 мин до 5 г/10 мин.

В качестве олефиновых полимеров для выполнения покровных слоев предпочтительно используют

- статистические сополимеры пропилена и этилена;

- статистические сополимеры пропилена и бутена-(1);

- статистические тройные полимеры пропилена, этилена и другого олефина;

- смеси двух или трех из вышеприведенных полимеров.

Особенно предпочтительным является сополимер, содержащий 90 - 99 мас.% полипропилена и 1,0-10 мас. % полиэтилена. Этот сополимер характеризуется тем, что имеет точку плавления 110oC - 150oC, в частности 120oC - 140oC.

Покровный слой может также содержать антистатическое средство, в качестве которого предпочтительно используют этоксилированные амины, в частности N-(aлкил-C12-18)- N',N''-бис(2-оксиэтил)амины, так как они одновременно выполняют требования физиологической переносимости и хорошего антистатического действия. Антистатическое средство может также содержаться в основном слое.

В качестве смазки предпочтительно используют амиды карбоновой кислоты. Типическими примерами являются амиды эруковой кислоты и олеиновой кислоты. Кроме того, используют полимеры из группы полиалкилсилоксанов. Смазка может также содержаться в основном слое.

Предпочтительными средствами от слипания являются двуокись кремния, силикаты или полимеры, которые не могут смешиваться с олефиновыми полимерами (например, поликарбонат, полиамид, полиметилметакрилат).

При оптимальном согласовании содержания углеводородной смолы в основном слое с толщиной слоев пленки можно также уменьшать общую миграцию, что является важным в особенности при использовании пленки в качестве упаковки пищевых продуктов.

Предлагаемую пленку можно изготовлять известными способами, такими как, например, ламинирование, нанесение отдельных слоев или соэкструзия расплавов. После экструзии и затвердевания толстой пленки на разливочном валке пленку вытягивают в продольном направлении при соотношении 4/1 - 7/1 при температуре 120oC - 150oC. Соотношение вытягивания в поперечном направлении предпочтительно составляет 8/1 - 12/1, при этом процесс проводят при температуре 130 - 170oC. Последующую термофиксацию предпочтительно проводят при температуре, которая на 1 - 40oC ниже температуры поперечного вытягивания. С целью достижения сродства в основном неполярной поверхности пленки с печатными красками пленку необходимо подвергать предварительному коронированию путем разбрызгивания. При этом в поверхность пленки включают кислород воздуха в виде карбонильных, эпоксидных, эфирных или спиртовых групп. Дальнейшими методами предварительной обработки пленок полипропилена являются предварительная обработка пламенем, плазмой и фтором.

Нижеследующие примеры иллюстрируют изобретение и его положительный эффект.

Паропроницаемость пленки определяют по промышленному стандарту Германии ДИН N 53122, часть 2, при температуре 23oC и 85%-ной относительной влажности воздуха.

Общую миграцию (эталонный растворитель: HB 307; d; 40oC) определяют согласно методу К. Фигге, описанному в бюллетени Федерального министерства здравоохранения Германии Bundesgesundheitsblatt 18, 27 (1975). При этом проводят четыре независимых друг от друга параллельных опытов. Точность данного метода составляет +/- 1 мг/дм2.

Пример 1

Путем вышеописанного способа изготовляют биаксиально вытянутую пленку (соотношение вытягивания поверхностей: 45/1; температура продольного вытягивания: 142oC, температура поперечного вытягивания: 160oC), имеющую следующую структуру.

Общая толщина: 25 мкм

Покровные слои:

Толщина: 1 мкм

Состав: 99,05 мас.% сополимера пропилена и этилена, содержащего 3,5 мас. % этиленовых звеньев, индекс расплава: 5,0 г/10 мин, 0,25 мас.% двуокиси кремния, средняя величина зерен: 2,5 мкм, 0,7 мас.% полидиметилсилоксана (вязкость: 106 cст по промышленному стандарту Германии ДИН N: 53019/25oC).

Промежуточные слои:

Толщина: 1 мкм

Материал: высокоизотактический полипропилен, изотактичность: 97 %.

Основной слой:

Толщина: 21 мкм

Состав: 87 мас.% полипропилена, изотактичность: 97% 13 мас.% смеси углеводородной смолы с точкой размягчения 140oC и полипропилена в массовом соотношении 50:50, причем углеводородная смола представляет собой гидрированную олигомерную циклопентадиеновую смолу.

Пример 2

Изготовляют пленку аналогично примеру 1 с той лишь разницей, что толщина основного слоя пленки составляет 26 мкм (общая толщина: 30 мкм).

Сравнительный пример 1

Изготовляют пленку аналогично примеру 1 с той лишь разницей, что как основной слой, так и покровные слои выполняют из полипропилена с изотактичностью 94%.

Сравнительный пример 2

Изготовляют пленку аналогично примеру 2 с той лишь разницей, что как основной слой, так и промежуточные слои выполняют из полипропилена с изотактичностью 94%.

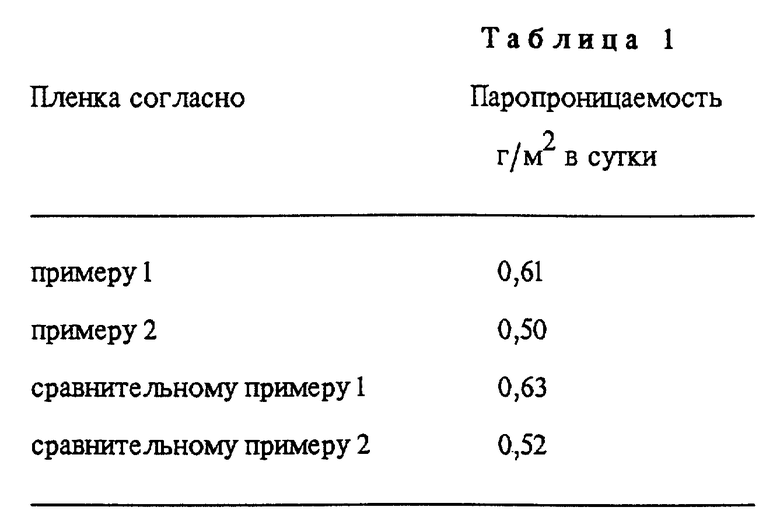

Данные по предотвращающему проникновение водяного пара действию пленок обоих примеров и обоих сравнительных примеров сведены в табл. 1 (см. в конце описания). Данное действие определено как паропроницаемость в г/м2 в сутки.

Пример 3

Аналогично примеру 1 изготовляют пленку общей толщиной 25 мкм, имеющую следующую структуру:

Покровные слои:

Толщина: 1 мкм

Состав: 99,05 мас.% сополимера пропилена и этилена, содержащего 3,5 мас. % этиленовых звеньев, индекс расплава: 5,0 г/10 мин, 0,25 мас.% двуокиси кремния, средняя величина зерен: 2,0 мкм, 0,7 мас.% полидиметилсилоксана (вязкость: 106 сСт по промышленному стандарту Германии ДИН N 53019/25oC).

Промежуточные слои:

Толщина: 1 мкм

Материал: высокоизотактический полипропилен; изотактичность: 97%.

Основной слой:

Толщина: 17 мкм

Состав: 70 мас.% полипропилена с индексом расплава 3,0 г/10 мин, 30 мас. % смеси углеводородной смолы с точкой размягчения 140oC и полипропилена в массовом соотношении 50:50, причем углеводородная смола представляет собой гидрированную олигомерную циклопентадиеновую смолу.

Пример 4

Изготовляют пленку аналогично примеру 3 с той лишь разницей, что основной слой имеет толщину 21 мкм.

Сравнительный стример 3

Повторяют пример 4 с той лишь разницей, что изготовляют трехслойную пленку, которая не имеет промежуточных слоев, при этом основной слой имеет толщину 19 мкм, то есть на 2 мкм толще основного слоя пленки примера 4.

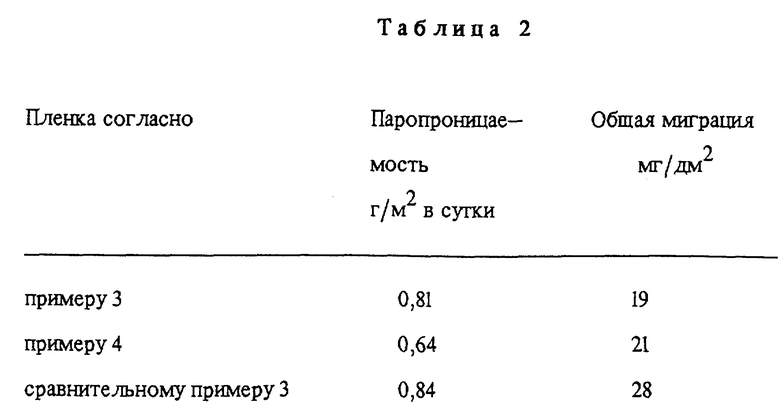

Данные по паропроницаемости в г/м2 в сутки и общей миграции в мг/дм2 пленок примеров 3, 4 и сравнительного примера 3 сведены в табл. 2 (см. в конце описания).

Изобретение относится к слоистым пластмассовым пленкам, которые предпочтительно можно использовать для упаковочных целей, конкретно к способной к термосварке слоистой пленке. Слоистая пленка содержит основной слой из изотактического полипропилена с индексом расплава 1-9 г/10 мин при температуре 230oC и нагрузке 21,6 Н и углеводородной смолы с точкой размягчения ≥ 130oС и нанесенный на каждую сторону основного слоя покровный слой из олефиновых полимеров. Покровный слой содержит средство от слипания и смазку, при этом между основным слоем и покровным слоем размещен промежуточный слой из полипропилена с изотактичностью > 94%, причем соотношение толщин промежуточного и основного слоев составляет 0,01-0,1. 3 з.п. ф-лы, 2 табл.

Приоритет по пунктам:

10.03.93 - по п.1, согласно заявке NP4307442,1;

10.03.93 - по пп.2 - 4, согласно заявке NP4307440,5.

| Способ повышения динамической устойчивости электроэнергетической системы | 1973 |

|

SU468333A1 |

| Полимерная композиция для нанесения на полипропиленовую пленку | 1986 |

|

SU1454255A3 |

| Способная к сварке многослойная пленка | 1986 |

|

SU1528338A3 |

| 4604324 A, 1986. | |||

Авторы

Даты

1999-09-27—Публикация

1994-03-10—Подача