верхнего предела возрастает склонность к трещннообразованию в бакоровых отлпвЕ ах. а при содержании его ниже нижнего предела бакоровые отливки характериззются наличием пригара и повыпленной пористостью, а вокруг стержня в отливке образуются трещины.

В качестве молотого графита возможно использование черного a 5Opфнoгo графита или серебристого кристаллического графита или их сочетания. Серебристый графит улучшает податливость стержней при высоких темнература.х, однако снижает их прочность.

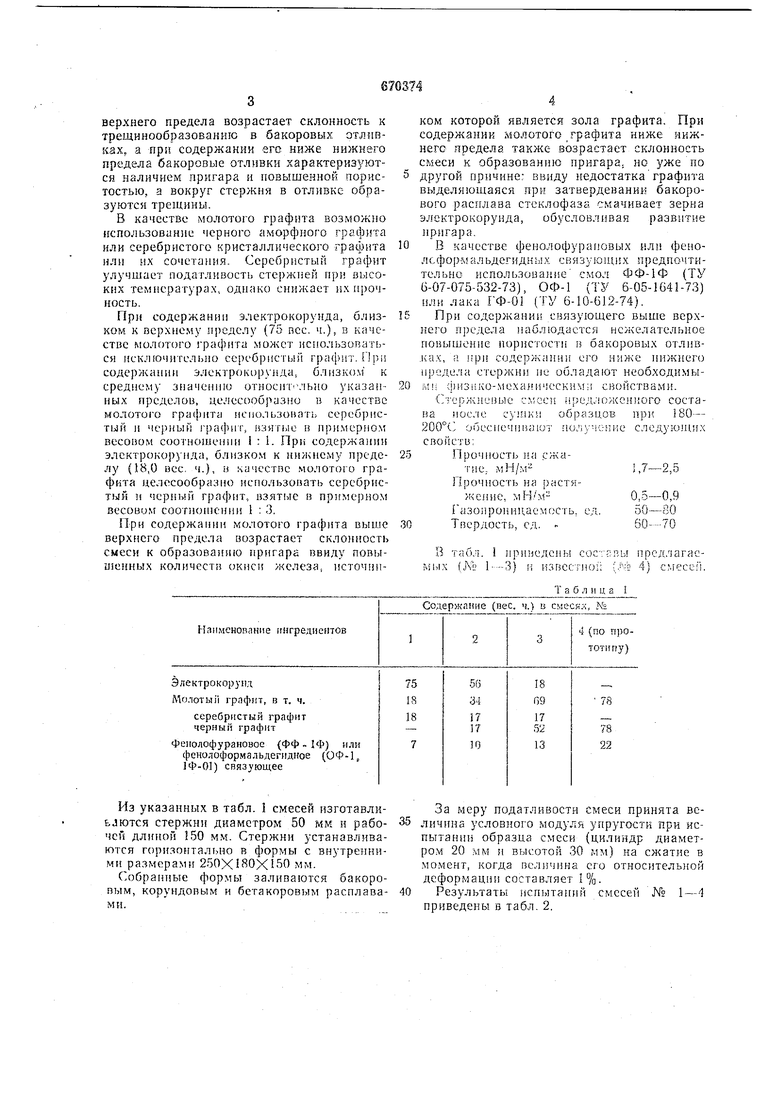

При содержании электрокорунда, близком к верхнему пределу (75 пес. ч.), в качестве молотого графита может использоваться исключительно се)ебристый гргирит. nj); содержании электрокоруида, близком к средпему значению относ гп Ы1о указанных пределов, целесооб| азно в качестве молотого гра(|)11Тс1 использовать серебристый и мерный графиг, 1)зятые в примерном весовом соотношении 1 : i. При содержании электроко|)унда, близком к ни}1чнему пределу (18,0 вес. ч.), в качестве молотого графита целесообразно использовать серебристый и черный графит, взятые в примерном весовом соотжлнении 1 : 3.

При содержании молотого графита выше верхнего предела возрастает склонность смесн к образованию пригара ввиду noBi)iuicHHbix количеств окиси железа, источником которой является зола графита. При содержании молотого/рафита ниже нижнего предела также возрастает склонность смеси к образованию пригара, но уже по другой причине: ввиду недостатка графита выделяющаяся при затвердевании бакорового расплава стеклофаза смачивает зерна электрокорунда, обусловливав развитие пригара.

В качестве фенолофурановых или фенолсформальдегидньгх связуюииьх предпочтительно использование смол ФФ-1Ф (ТУ G-07-075-532-73), ОФ-1 (ТУ 6-05-1641-73) или лака ГФ-01 (ТУ 6-10-612-74).

При содержани связующего выще верхнего п)едела наблюдается нежелательное повышение пористости в бакоровых отлнв.ь:ах, а нри содержании его ниже нижнего предела стержни не обладают необходимыf. физ1 ко-меха1 ическнмп свойствами.

(/ержневые CNSCCH цред южениого состава иос.че cyjnKH образцов при 180-- 200°( обеспечивают получс-пке слсдуюпиьх свойств:

Прочность на сжатие, ,7-2,5 Прочность на растяжение, мНМ 0,5-0,9 Газолр01п-П,аемость, ед. 50-30 Твердость, сд. -60--70

3)

смесе |.

Т а б л и ц а I

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления стержней в производстве плавленолитых огнеупоров | 1983 |

|

SU1156804A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Противопригарная краска для кокилей | 1981 |

|

SU954140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Смесь для изготовления литейных стержней | 1980 |

|

SU944723A1 |

| Противопригарная краска для форм и стержней чугунного литья | 1984 |

|

SU1227311A1 |

| НАПОЛНИТЕЛЬ ДЛЯ ПРОТИВОПРИГАРНЫХ ПОКРЫТИЙ | 2002 |

|

RU2226445C1 |

| Противопригарное покрытие для кокилей | 1981 |

|

SU952408A1 |

| Легирующее покрытие для литейныхСТЕРжНЕй | 1979 |

|

SU816661A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

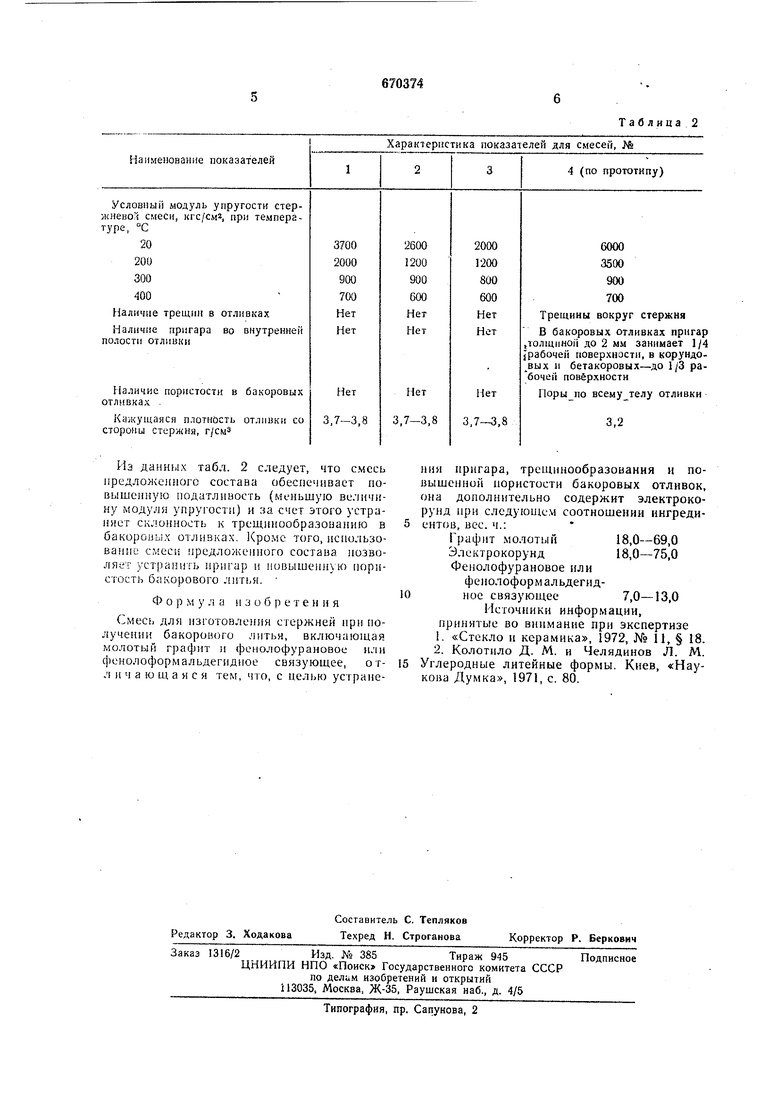

Из указанных в табл. 1 смесей изготавлиьлются стержни диаметром 50 мм и рабочей длиной 150 м.м. Стержни устанавливаются горизонтально в формы с внутренними размерами 250X180X150 мм.

Собранные формы заливаются бакоровым, корундовым и бетакоровым расплавами.

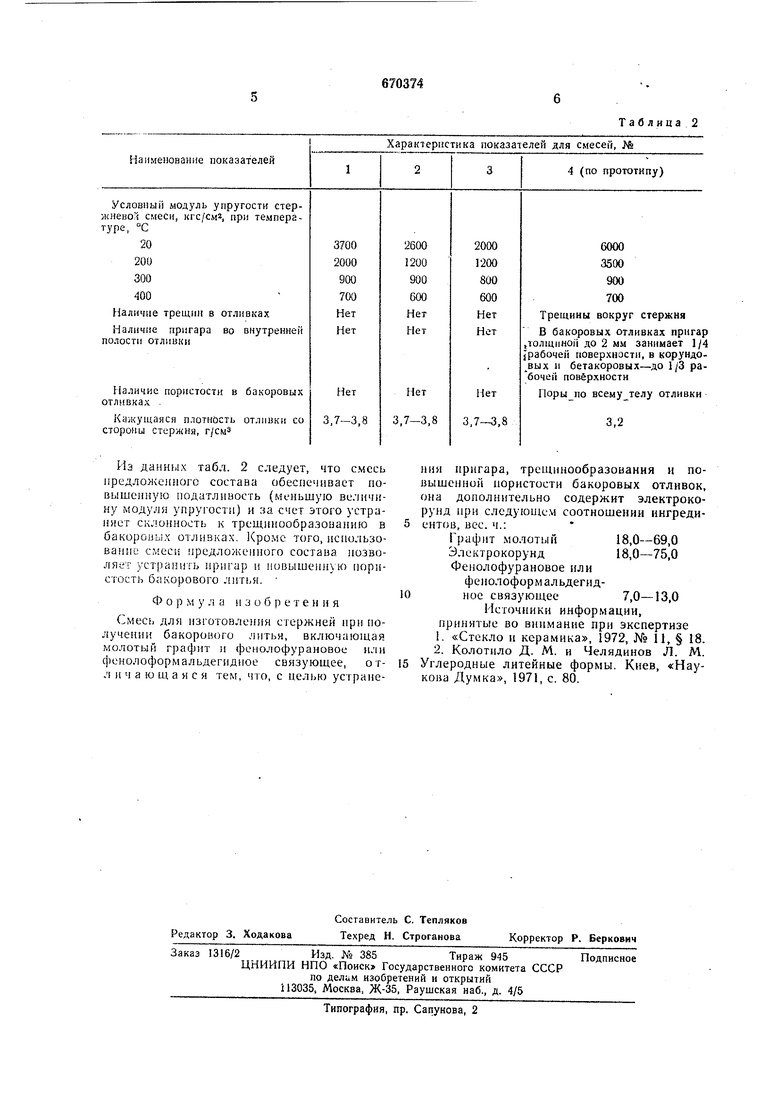

За меру податливости смеси принята величина условного модуля упругости при испытании образца смеси (цилиндр диаметром 20 мм н высотой 30 мм) на сжатие в .мо.мент, когда величина его относитель}1ой деформации составляет 1%. Результаты испытаний смесей № 1-4 приведены в табл. 2.

Из данных табл. 2 следует, что смесь предложенного состава обеспечнвает повышенную податливость (меньшую величину модуля упругости) и за счет этого устраняет склонность к треш,ннаобразоца 1ию в бакороиых отливках. Кроме того, использование cTi.ecii предложенного состава позволяет устранить иригар и повышеннхю Юристость бакорового лнтья.

Фор м у . а и 3 о б р е т е н и я

Смесь для нзготовления стержней при получения бакороного литья, включаюшая молотый графит н фенолофурановое или фенолоформальдегидиое связуюш,ее, от. и ч а ю щ а я с я тем, что, с целью устранеТаблица 2

НИИ пригара, трещинообразования и повышенной пористости бакоровых отливок, она дополнительно содержит электрокорунд при следующем соотношении ингредиентов, вес. ч.:

Графит молотый18,0-69,0

Электрокорунд18,0-75,0

Фенолофурановое или фенолоформальдегидное связуюш,ее7,0-13,0

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-06-30—Публикация

1975-11-06—Подача