ОБЛАСТЬ ТЕХНИЧЕСКОГО ПРИМЕНЕНИЯ

Данное изобретение относится к герметичному разламываемому контейнеру для одной дозы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Герметичный контейнер для одной дозы обычно представляет собой герметичный пакет-саше, имеющий герметичную внутреннюю полость, в которой содержится доза продукта жидкой консистенции (например, соус типа кетчупа или жидкое моющее средство) либо кремообразный продукт (например, соус типа майонеза или крем для кожи). Пакет-саше открывается разрывом и для этой цели имеет небольшой надрез для облегчения надрыва.

Однако довольно трудно изготовить открываемые разрывом пакеты-саше, которые являются одновременно легко открываемыми (то есть требуют для этого небольшого усилия) и достаточно прочными, чтобы препятствовать случайному их открытию (которое приводит к трудноустраняемому загрязнению продуктом, содержащимся в этих пакетах-саше). Кроме того, имеется проблема в случае применения пакетов-саше для детергентов (мыла, пены для ванн или для мытья, шампуня), которые обычно открываются влажными руками, в случае чего труднее захватывать пакеты и удерживать их в руках. Кроме того, открываемые разрывом пакеты-саше вышеупомянутого типа антисанитарны по той причине, что, когда пакет-саше открыт, продукт неизбежно контактирует с наружной поверхностью пакета-саше вблизи линии разрыва (это, очевидно, относится только к продуктам питания).

Чтобы устранить вышеупомянутые недостатки, было предложено открывание контейнера методом разлома, в противоположность открыванию пакета разрывом. Один из примеров герметичного разламываемого контейнера для одной дозы проиллюстрирован в патенте США №6041930 В1, в котором описан контейнер, сформированный из листа полужесткой пластмассы и листа гибкой пластмассы, наложенных друг на друга и герметично соединенных с образованием герметичной полости, содержащей дозу продукта; лист полужесткой пластмассы имеет прямой центральный надрез для того, чтобы направлять контролируемый разлом этого листа. При фактическом использовании, чтобы открыть пакет, потребитель просто берет пакет пальцами одной руки и изгибает его, чтобы надломить лист полужесткой пластмассы по надрезу. После такой операции продукт легко и гигиеничным образом вытекает из пакета, не контактируя с наружной поверхностью пакета.

Однако в случае герметичного разламываемого контейнера для одной дозы, типа описанного в патенте США №6041930 В1, продукт вытекает крайне быстро, и нет возможности регулировать поток продукта, особенно если этот продукт жидкий (то есть имеет малую плотность). Этот недостаток обусловлен в основном тем, что лист полужесткой пластмассы мгновенно разламывается фактически вдоль всего надреза, образуя таким образом очень большое выпускное отверстие.

В результате решения этой проблемы, то есть проблемы обеспечения более управляемого вытекания продукта, был предложен V-образный надрез, как описано в патенте США №6945391 В2. В этом случае разламывание листа полужесткой пластмассы должно ограничиваться в начальный момент центральной частью надреза (то есть вершиной буквы V) и затем распространяться вдоль остальной части надреза так, чтобы потребитель мог прервать дальнейший разлом и, следовательно, мог обеспечить малое выпускное отверстие, ограниченное центральной частью надреза. Однако многочисленные тесты показывают, что решение, предложенное в патенте США №6945391 В2, также не в состоянии эффективно решить задачу контроля вытекания продукта простым и интуитивно понятным способом, особенно в случае использования жидкого продукта.

Для изготовления герметичного разламываемого контейнера для одной дозы в патенте США №6041930 В1 предложена упаковочная установка, в которой лента полужесткой пластмассы и лента гибкой пластмассы отматываются от соответствующих рулонов и накладываются друг на друга в первой секции продольной герметизации, где дозирующее устройство подает продукт между двумя лентами, которые затем немедленно герметично соединяются с боковых сторон в продольном (то есть параллельно лентам) направлении, формируя трубку, содержащую продукт. В секции поперечной герметизации, следующей за секцией продольной герметизации, происходит герметичное соединение лент в поперечном (то есть перпендикулярно лентам) направлении, с формированием из трубки множества контейнеров, каждый из которых содержит дозу продукта. Наконец, за секцией поперечной герметизации находится резательная секция, в которой ленты разрезаются поперек и происходит последовательное отделение герметичных контейнеров.

Герметичные контейнеры для одной дозы, изготавливаемые на описанной выше упаковочной установке, имеют, однако, низкое качество из-за слабой поперечной герметизации и содержания большого количества воздуха. Следует отметить, что большое количество воздуха в герметичном контейнере для одной дозы серьезно влияет на внешний вид пакета и, в случае продуктов питания, значительно уменьшает срок хранения продукта.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Цель данного изобретения состоит в создании такого герметичного разламываемого контейнера для одной дозы, в котором были бы устранены вышеупомянутые недостатки и который, в частности, был бы дешевым и простым в изготовлении.

Согласно данному изобретению предложен герметичный разламываемый контейнер для одной дозы, описанный в прилагаемой формуле изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже описаны несколько неограничивающих вариантов конструкции данного изобретения, на примерах и со ссылкой на прилагаемые чертежи, на которых:

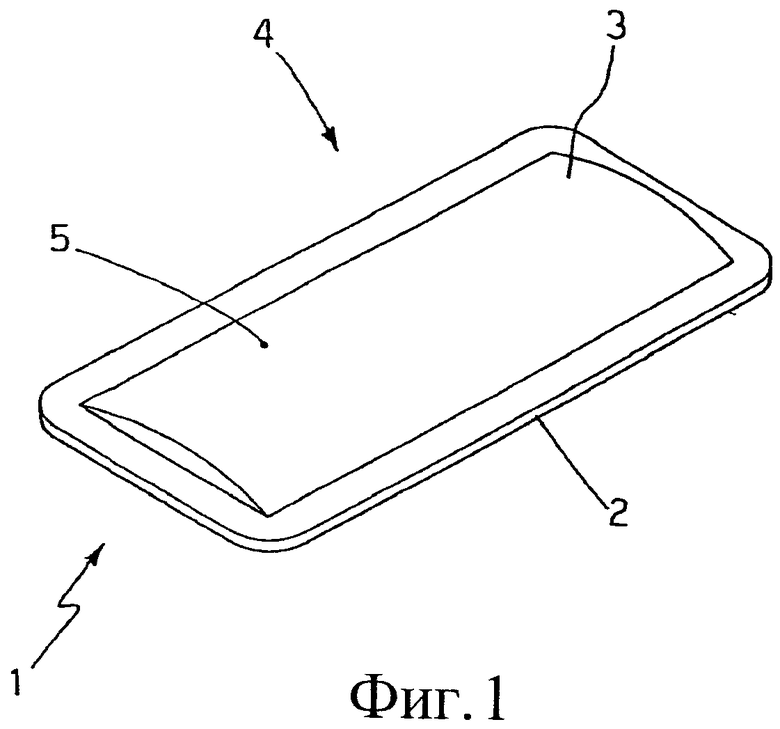

На фиг.1 представлен перспективный вид сверху предложенного герметичного разламываемого контейнера для одной дозы;

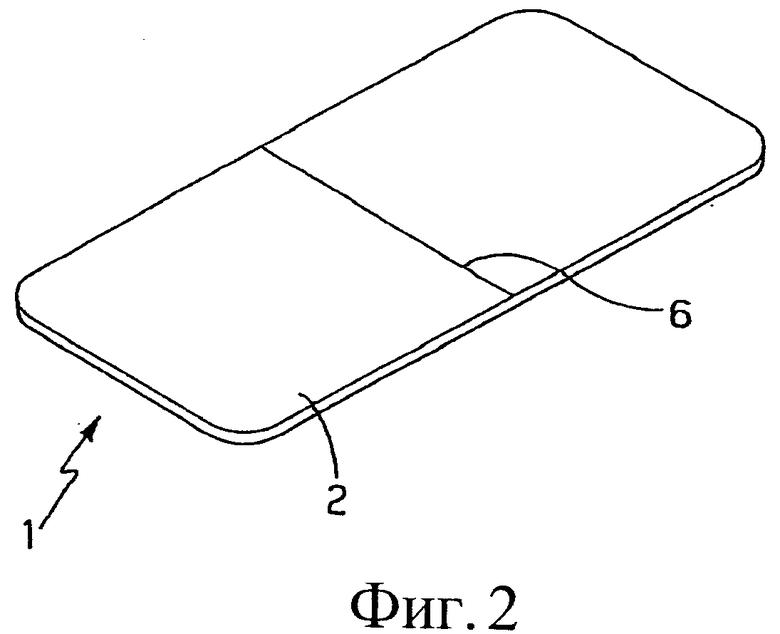

На фиг.2 представлен перспективный вид снизу контейнера, изображенного на фиг.1;

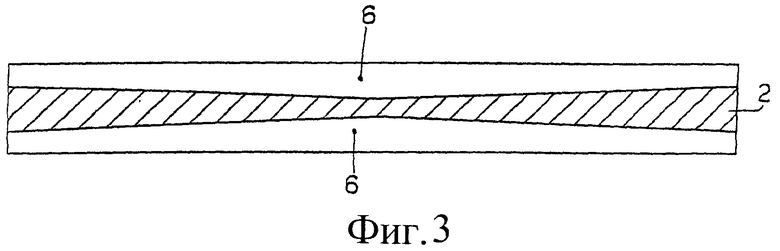

На фиг.3 представлено поперечное сечение вдоль надреза контейнера, изображенного на фиг.1;

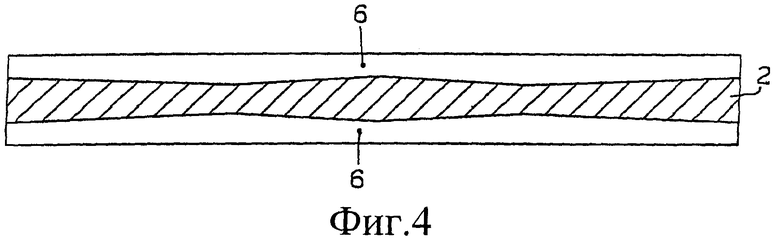

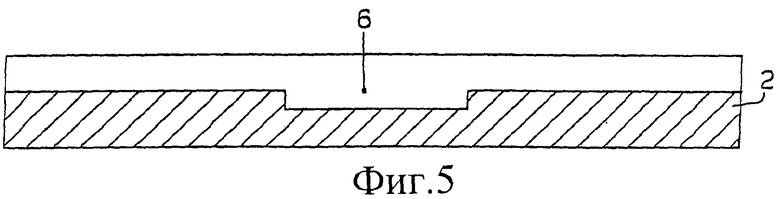

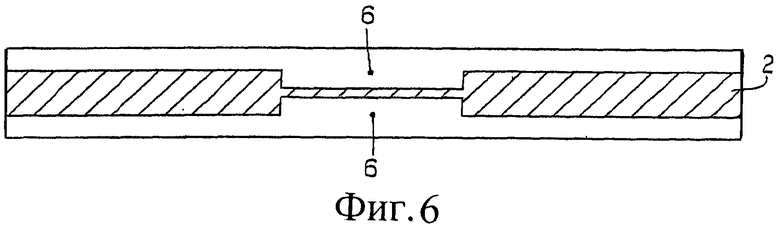

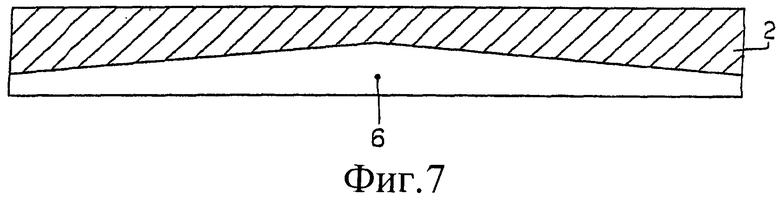

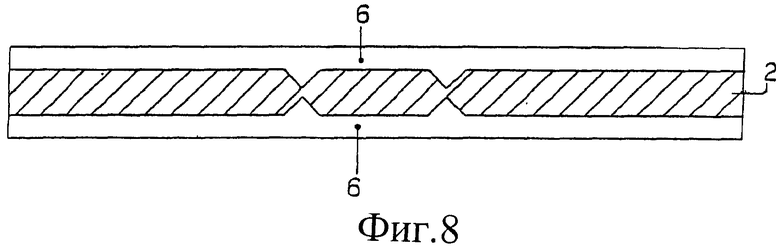

На фиг.4-8 представлены поперечные сечения вдоль надреза различных вариантов осуществления контейнера, изображенного на фиг.1;

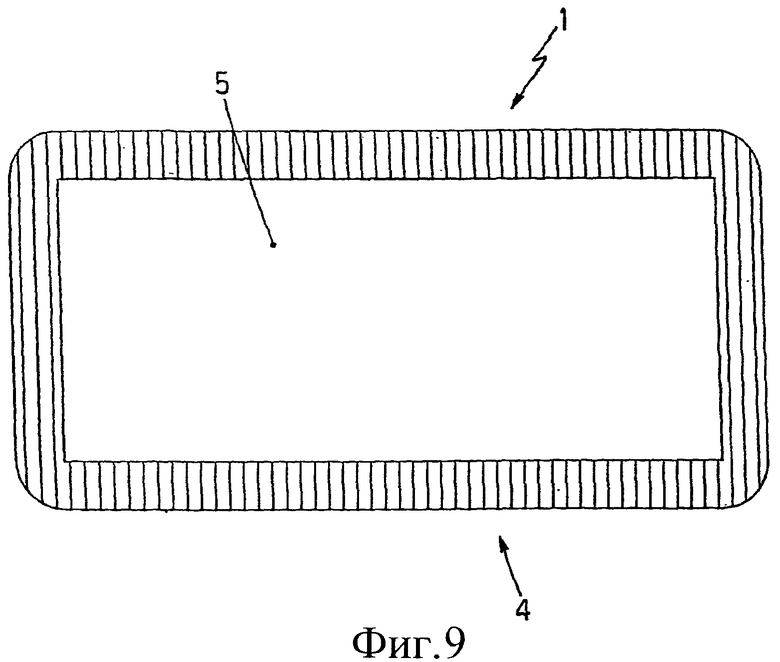

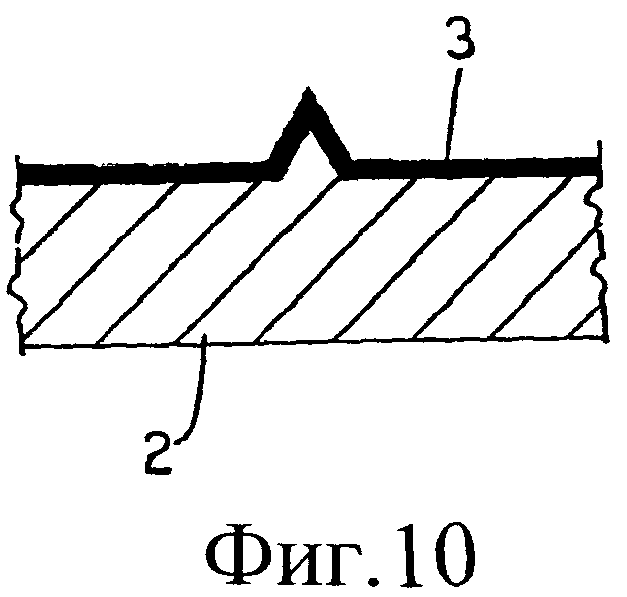

На фиг.9 представлен вид сверху варианта контейнера, изображенного на фиг.1;

На фиг.10 представлено поперечное сечение элемента контейнера, изображенного на фиг.9;

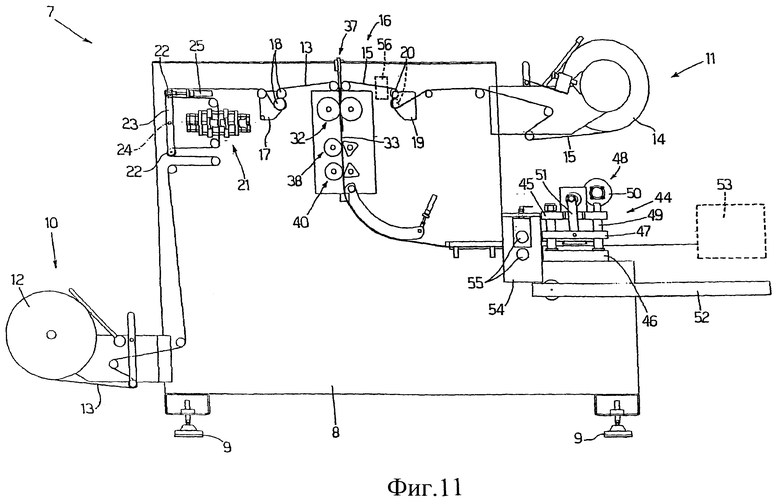

На фиг.11 представлен схематичный вид спереди предложенной упаковочной установки для изготовления контейнера, изображенного на фиг.1, на котором некоторые детали для ясности удалены;

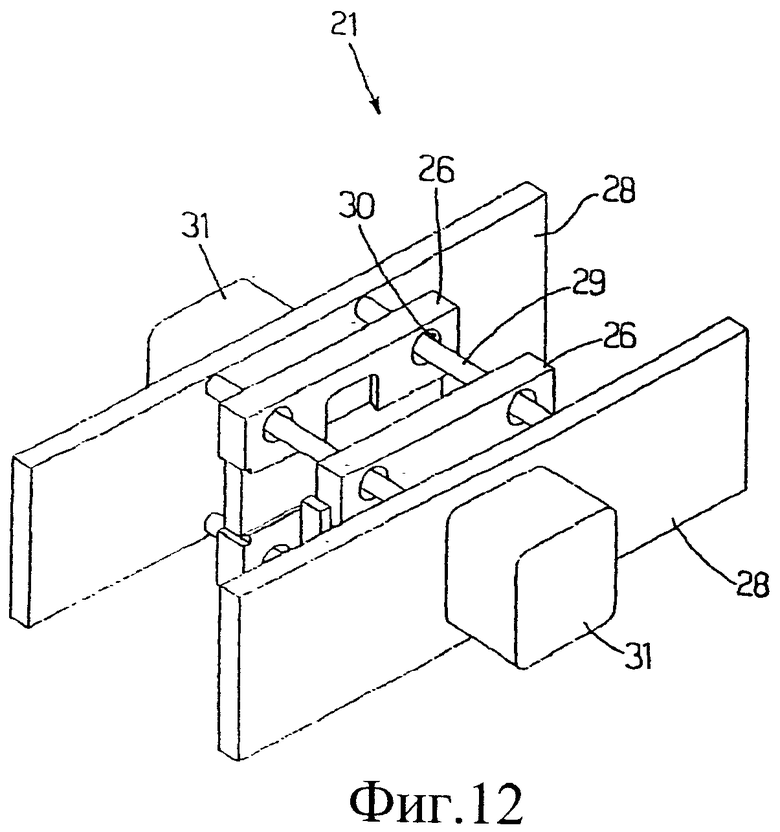

На фиг.12 представлено схематичное пространственное изображение секции формирования надреза упаковочной установки, изображенной на фиг.11, на котором некоторые детали для ясности удалены;

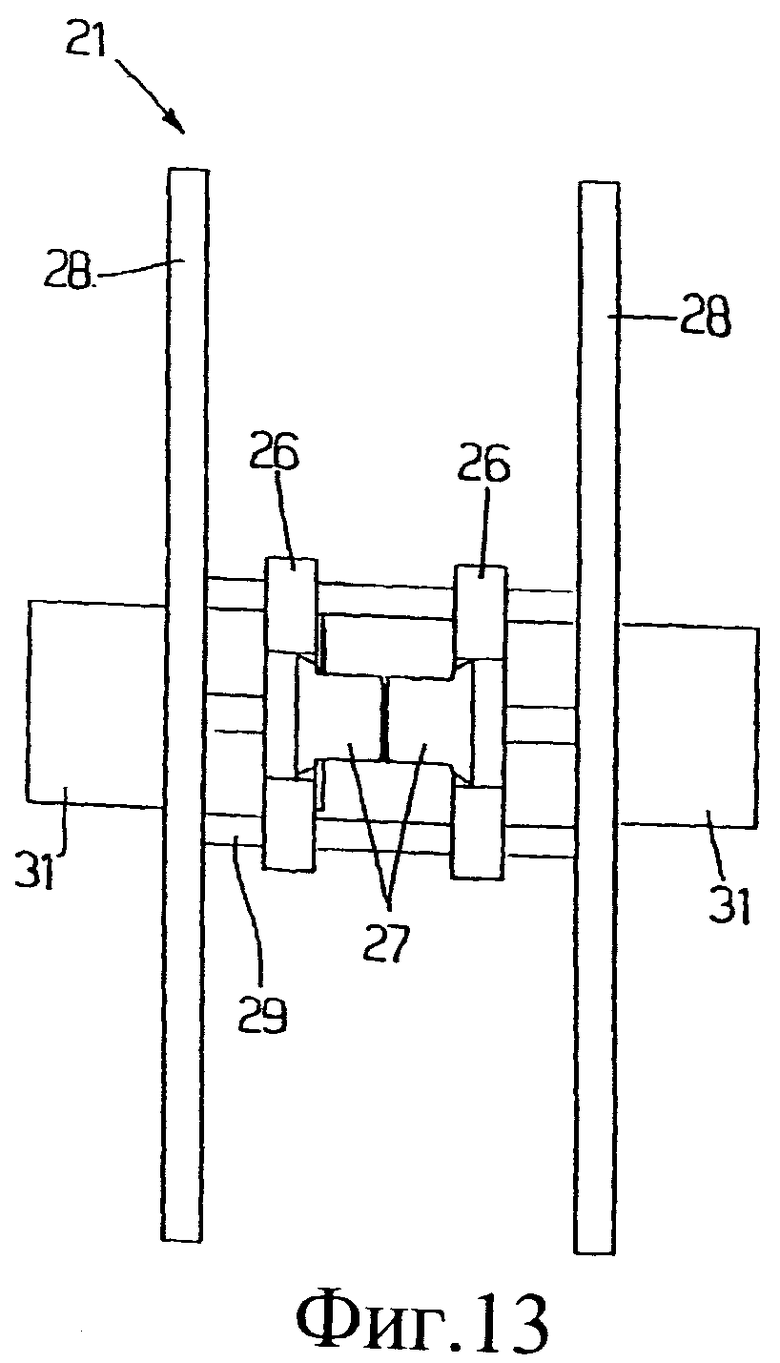

На фиг.13 представлен схематичный вид спереди секции формирования надреза, изображенной на фиг.12, на котором некоторые детали для ясности удалены;

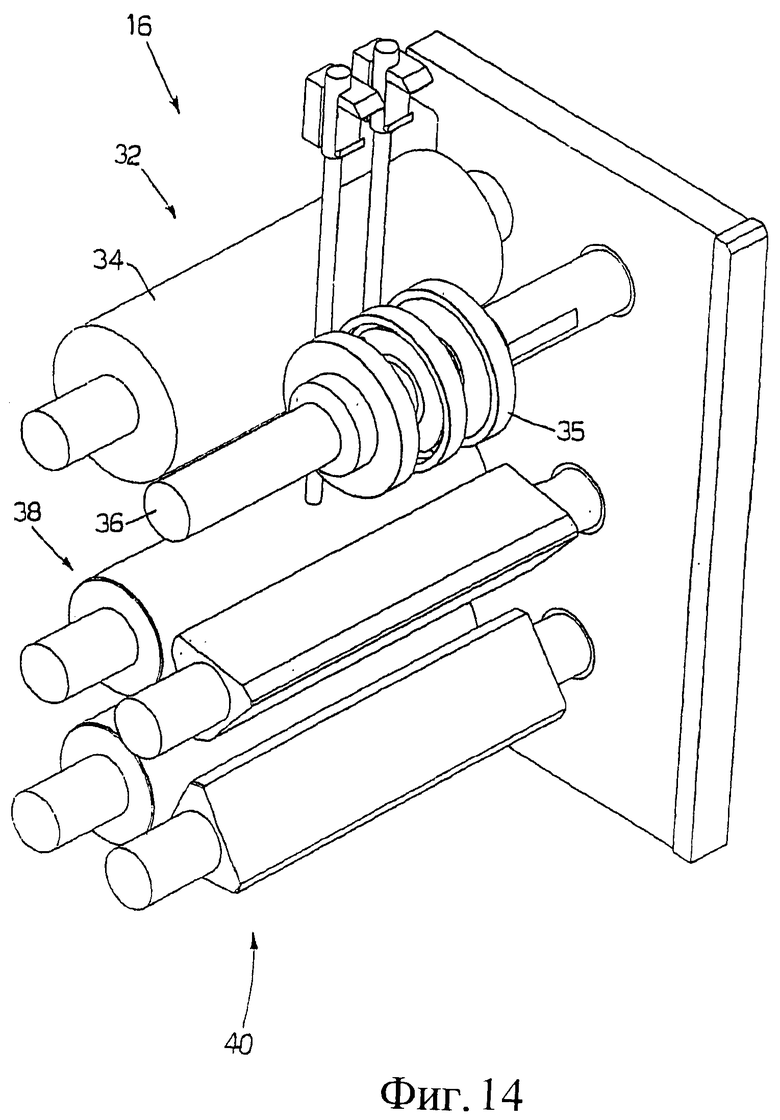

На фиг.14 представлено схематичное пространственное изображение секции герметизации упаковочной установки, изображенной на фиг.11, на котором некоторые детали для ясности удалены;

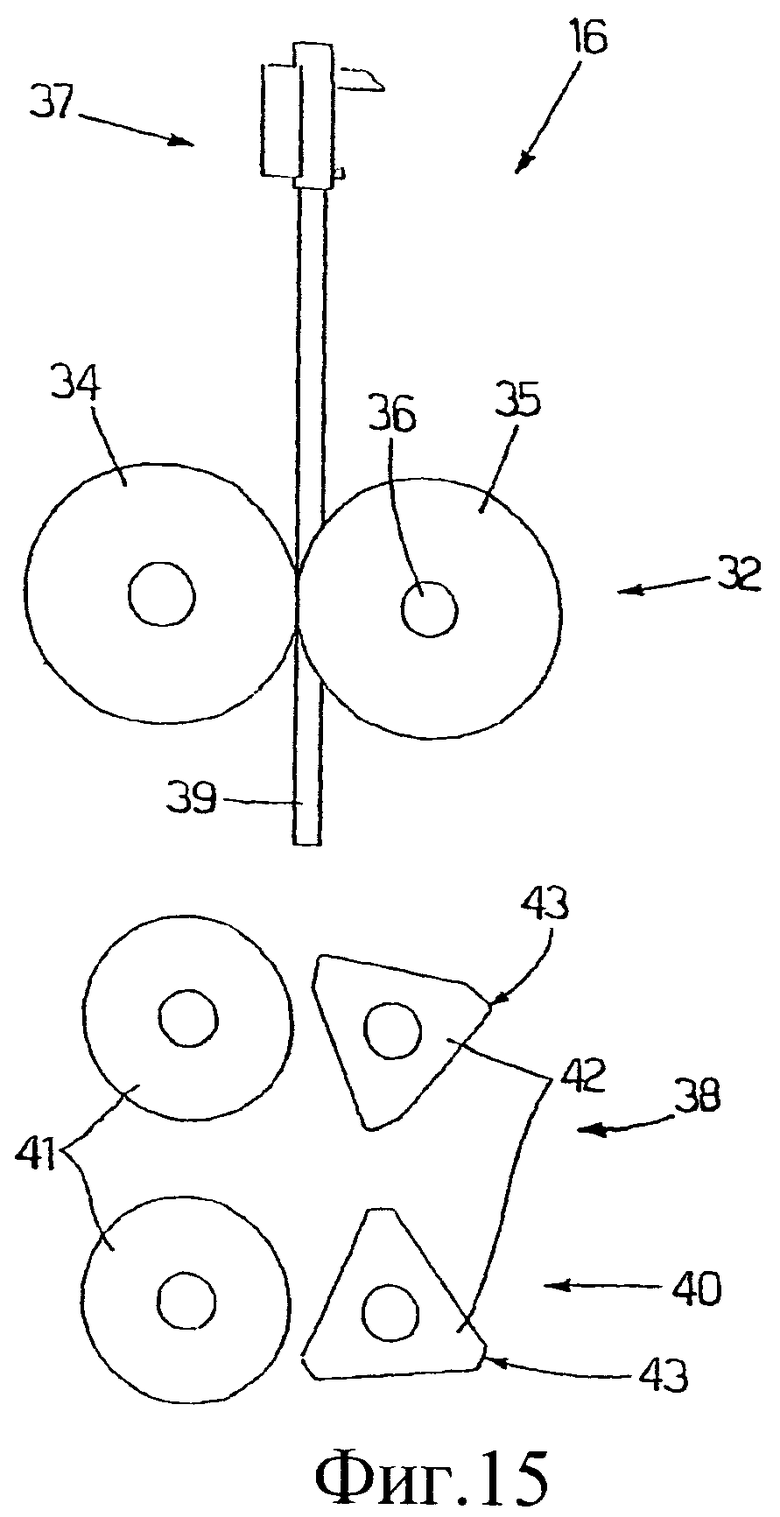

На фиг.15 представлен схематичный вид спереди секции герметизации, изображенной на фиг.14, на котором некоторые детали для ясности удалены;

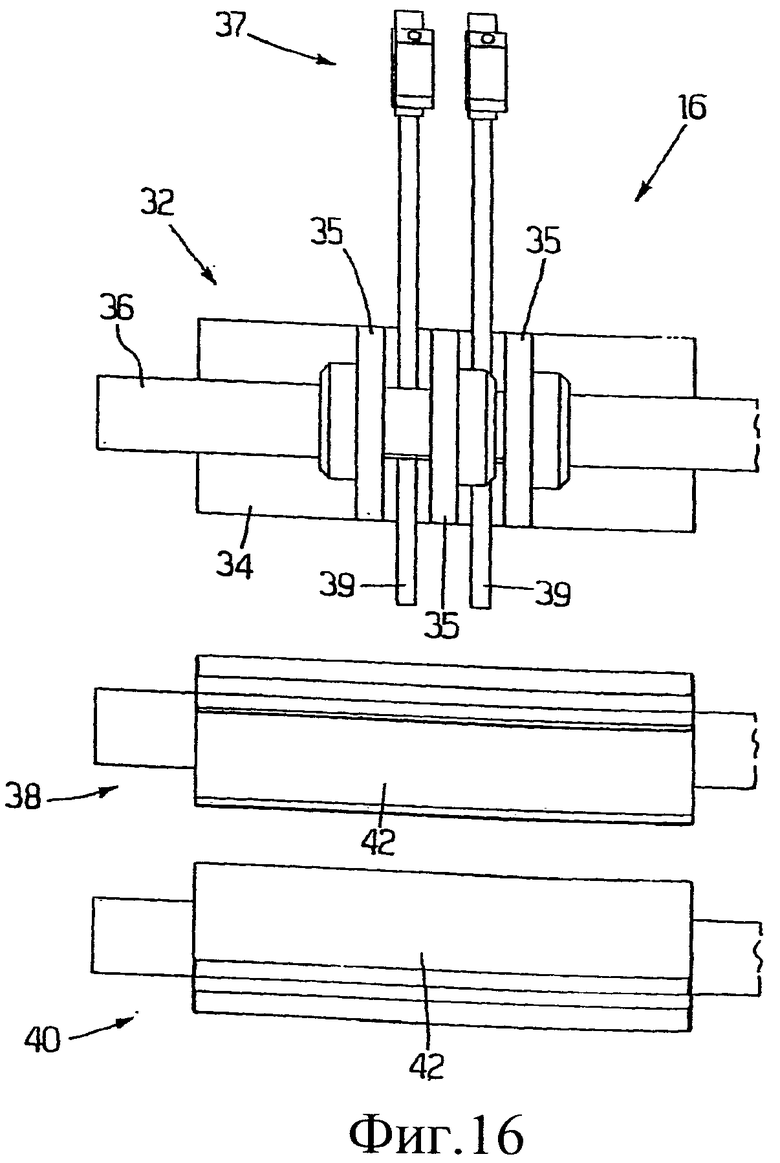

На фиг.16 представлен схематичный вид сбоку секции герметизации, изображенной на фиг.14, на котором некоторые детали для ясности удалены.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Цифрой 1 на фиг.1 и 2 в целом обозначен герметичный разламываемый контейнер для одной дозы. Контейнер 1 состоит из прямоугольного листа 2 из полужесткой пластмассы и листа 3 из гибкой пластмассы, наложенного на лист 2 и герметично соединенного с ним с формированием герметичной полости 4, в которой будет содержаться доза продукта 5 (жидкости, пасты или порошка).

Лист 2 из полужесткой пластмассы имеет центральный надрез 6, проходящий поперек листа 2 (то есть параллельно короткой стороне листа 2) для обеспечения контролируемого разлома листа 2 по надрезу 6 и формирования выходного отверстия для выпуска продукта 5 через лист 2. Другими словами, при фактическом использовании, чтобы открыть контейнер 1, потребитель просто берет его пальцами одной руки и изгибает, чтобы надломить лист 2 из полужесткой пластмассы по надрезу 6 так, чтобы продукт 5 вытекал равномерно и гигиеничным образом из контейнера 1, не контактируя с наружной поверхностью контейнера 1 (то есть с листом 2).

Как показано на фиг.3-8, надрез 6 имеет разную глубину по длине, чтобы лист 2 надламывался по надрезу 6 постепенно. В частности, надрез 6 имеет наибольшую глубину в своей центральной части. Другими словами, разлом листа 2 по надрезу 6 происходит всегда постепенно, то есть пропорционально степени сгиба контейнера 1, так что когда контейнер 1 согнут относительно немного, лист 2 только надламывается в центральной части надреза 6, а когда контейнер 1 сгибается далее, разлом листа 2 распространяется к периферийным участкам надреза 6.

На фиг.3 и 7 надрез 6 имеет V-образное поперечное сечение.

На фиг.4 и 8 надрез 6 имеет W-образное поперечное сечение.

На фиг.5 и 6 надрез 6 имеет постоянную первую глубину одной величины по периферическим частям и постоянную вторую глубину, большую, чем первая глубина, в центральной части.

На фиг.3, 4, 6 и 8 показан надрез 6, сформированный симметрично с обеих сторон листа 2 из полужесткой пластмассы. Альтернативно на фиг.5 и 7 показан надрез 6, сформированный только на одной стороне листа 2.

В предпочтительном неограничивающем варианте конструкции лист 2 представляет собой слоистую пластмассу (ламинат) и состоит из первого, внешнего, опорного слоя и внутреннего термогерметизируемого второго слоя (то есть контактного листа 3 из гибкой пластмассы). Между опорным слоем и термогерметизируемым слоем могут быть предусмотрены дополнительные изолирующие или барьерные слои, чтобы гарантировать непроницаемость для воздуха и/или света.

Опорный слой листа 2 может быть выполнен из одного из следующих материалов: полистирола (PS), полихлорвинила (PVC), сополимера акрилонитрила бутадиена и стирола (ABS), аморфного полиэтилентерефталата (АРЕТ) или полипропилена (РР) и имеет толщину в диапазоне 300-700 микрон.

Термогерметизируемый слой листа 2 может быть выполнен из одного из следующих материалов: полиэтилена (РЕ) или полипропилена (РР) и имеет толщину в диапазоне 20-50 микрон.

В таблице 1 ниже приведены возможные комбинации материалов и толщин листа 2.

В предпочтительном варианте опорный слой листа 2 представляет собой 450-мкм слой полистирола (РР), а термогерметизируемый слой листа 2 представляет собой 35-мкм слой полиэтилена (РЕ). При этом лист 2 имеет толщину приблизительно 485 микрон, типичный удельный вес порядка 500 г/м2, типичный предел разрушения порядка 16 Н/мм2 и типичный модуль упругости порядка 2200 Н/мм2.

В предпочтительном неограничивающем варианте конструкции лист 3 из гибкой пластмассы представляет собой слоистый материал (ламинат) из двух, трех или четырех слоев.

Слои листа 3 изготовлены из: полиэтилентерефталата (PET), полиэтилена (РЕ), полиэтилена с защитным слоем (РЕ BARRIER), металлизированного полиэтилентерефталата (РЕТМ), алюминия (ALU), ориентированного полипропилена (ОРР), ориентированного полиамида (ОРА).

В таблице 2 ниже приведены возможные комбинации материалов и толщин листа 3 из гибкой пластмассы.

В предпочтительном неограничивающем варианте конструкции максимальная глубина надреза 6 листа 2 находится в диапазоне 75-150 микрон и составляет, например, 100 микрон; разность между максимальной и минимальной глубиной надреза 6 находится в диапазоне 50-150 микрон и составляет, например, 100 микрон.

В вариантах конструкции, показанных на прилагаемых чертежах, надрез 6 является прямым и параллельным короткой стороне листа 2. В других, не показанных, вариантах конструкции надрез 6 может быть выполнен по-другому, например, может быть криволинейным (в форме дуги окружности или дуги эллипса) либо может быть V-образным, U-образным или L-образным. В прочих, не показанных, вариантах конструкции надрез 6 может быть расположен под углом, то есть может иметь наклон относительно сторон листа 2.

В одном из возможных вариантов конструкции, показанном на фиг.9 и 10, участки листов 2 и 3 термогерметизированы друг с другом и окружают полость 4 (в форме прямоугольной границы), имея в верхней части накатку (то есть на листе 3). Накатка состоит из ребер, проходящих параллельно короткой стороне контейнера 1. Каждое ребро имеет высоту обычно 0,20 мм (в общем случае, от 0,10 до 0,30 мм) и имеет в поперечном сечении треугольный профиль (то есть перевернутый V-образный контур), с углом при вершине обычно 60° (в общем случае, 45-75°). Шаг между ребрами обычно равен 1,5 мм (в общем случае, 1 -2 мм).

Следует отметить, что накатка на параллельных коротких сторонах участков листов 2 и 3, окружающих полость 4, может отличаться от перпендикулярной коротким сторонам накатки на параллельных длинных сторонах участков листов 2 и 3, окружающих полость 4.

Накатка термогерметизируемых участков листов 2 и 3, окружающих полость 4, служит для того, чтобы усилить шов термической герметизации и, таким образом, воспрепятствовать его расслаиванию с течением времени (особенно когда полость 4 содержит агрессивный продукт 5).

Описанный выше контейнер 1 имеет многочисленные преимущества: он дешев и прост в изготовлении и в то же время позволяет осуществлять простое, интуитивное управление истечением продукта 5. В частности, простое управление истечением продукта 5 достигается за счет разницы в толщине надреза 6, по которому осуществляется разлом листа 2, который первоначально ограничен центральной частью надреза 6, и только после распространяется по остальной части надреза 6. Таким образом, в листе 2 можно легко и интуитивно создать малый разлом, который образует малое выпускное отверстие, через которое продукт 5 будет вытекать медленно. Очевидно, что быстрое истечение продукта 5 может быть достигнуто простым увеличением размера разлома в листе 2, то есть увеличением размера выпускного отверстия, выполняемым простым дальнейшим сгибанием контейнера 1.

Другими словами, в описанном выше контейнере 1 разлом листа 2 по надрезу 8 происходит всегда постепенно, то есть пропорционально степени сгибания контейнера 1, так что истечением продукта 5 можно легко и интуитивно управлять, просто сгибая соответствующим образом контейнер 1.

Цифрой 7 на фиг.11 обозначена в целом установка для изготовления упаковочных герметичных контейнеров 1 для одной дозы, описанных выше и показанных на фиг.1 и 2.

Упаковочная установка 7 состоит из рамы 8, которая стоит на полу на опорных ножках 9 и поддерживает два разматывающих устройства 10 и 11. Разматывающее устройство 10 удерживает рулон 12, от которого постепенно отматывается и подается к формирующей секции 16 лента 13 полужесткой пластмассы. Разматывающее устройство 11 удерживает рулон 14, от которого постепенно отматывается и подается к формирующей секции 16 лента 15 гибкой пластмассы.

Между разматывающим устройством 10 и формирующей секцией 16 находится тяговое приводное устройство 17, представляющее собой два приводных валика 18 для непрерывной подачи ленты 13 полужесткой пластмассы к формирующей секции 16. Аналогично между разматывающим устройством 11 и формирующей секцией 16 находится тяговое приводное устройство 19, представляющее собой два приводных валика 20 для непрерывной подачи ленты 15 гибкой пластмассы к формирующей секции 16.

Перед формирующей секцией 16 расположено надрезное устройство 21, надрезающее ленту 13 полужесткой пластмассы поперек, формируя на ленте 13 полужесткой пластмассы последовательность надрезов 6.

В предпочтительном варианте лента 13 полужесткой пластмассы подается непрерывно через надрезное устройство 21. Для этого перед надрезным устройством 21 имеются два подающих натяжных валика 22, выполненных с возможностью перемещения против воздействия упругих средств, чтобы обеспечивать временную остановку ленты 13 в надрезном устройстве 21. В предпочтительном случае подающие натяжные валики 22 присоединены к противоположным концам шарнирного опорного кронштейна 23, свободно поворачивающегося вокруг центральной оси 24 вращения; один конец кронштейна 23 связан с пневматическим цилиндром 25, который нажимает на кронштейн 23, чтобы поддерживать ленту 13 в натянутом состоянии.

Как показано на фиг.12 и 13, надрезное устройство 21 имеет две параллельные обращенные друг к другу режущие пластины 26, которые выполнены с возможностью перемещения друг к другу для захвата ленты 13 полужесткой пластмассы и снабжены соответствующими взаимозаменяемыми режущими элементами 27. В частности, режущие элементы 27 каждой из режущих пластин 26 соединены с режущей пластиной 26 соединением типа «ласточкин хвост» и по меньшей мере одним винтом. Следует отметить, что в зависимости от формы выполняемого надреза 6 оба режущих элемента 27 могут иметь острые лезвия (не показаны) или же один режущий элемент 27 может иметь острое лезвие, а другой режущий элемент 27 может иметь опорную поверхность.

В предпочтительном варианте надрезное устройство 21 имеет неподвижную раму 28, поддерживающую четыре цилиндрических направляющих элемента 29, которые проходят через соответствующие сквозные отверстия 30, выполненные в режущих пластинах 26, так что режущие пластины 26 скользят по направляющим элементам 29. Надрезное устройство 21 также содержит два линейных привода 31 (как правило, это пневматические или гидравлические цилиндры), которые толкают пластины 26 друг к другу.

Как показано на фиг.11, 14, 15 и 16, в формирующей секции 16 лента 13 полужесткой пластмассы накладывается на ленту 15 гибкой пластмассы, и устройство 32 продольной герметизации герметично соединяет две ленты 13, 15 друг с другом в продольном направлении (с боков и по центру ленты) с формированием двух смежных трубок 33. Устройство 32 продольной герметизации предпочтительно содержит опорный валик 34 цилиндрического сечения и три герметизирующих валика 35 цилиндрического сечения с электрическим нагревом, находящихся на общей оси 36. Герметизирующие валики 35 предпочтительно могут передвигаться вдоль общей оси 36 для обеспечения возможности быстрой регулировки осевого положения валиков по ширине лент 13 и 15 для герметизации.

Дозирующее устройство 37, находящееся в формирующей секции 16 и расположенное перед устройством 32 продольной герметизации упаковки, подает дозы продукта в каждую трубку 33, сформированную между лентой 13 полужесткой пластмассы и лентой 15 гибкой пластмассы. За дозирующим устройством 37 находится устройство 38 поперечной герметизации, герметично соединяющее две ленты 13 и 15 друг с другом в поперечном направлении, формируя вдоль каждой трубки 33 множество контейнеров 4 (фиг.1), каждый из которых содержит дозу продукта. Дозирующее устройство 37 предпочтительно содержит два трубопровода 39 подачи продукта, каждый из которых имеет вертикальную концевую часть, которая выходит между устройством 32 продольной герметизации и устройством 38 поперечной герметизации, и расположена между герметизирующими валиками 35 устройства 32.

За устройством 38 поперечной герметизации находится еще одно устройство 40 поперечной герметизации, предназначенное для дополнительной поперечной герметизации лент 13 и 15. В частности, устройство 38 поперечной герметизации формирует узкий поперечный шов предварительной герметизации лент 13 и 15, а следующее устройство 40 поперечной герметизации формирует следующий широкий шов окончательной поперечной герметизации лент 13 и 15. Герметизация лент 13 и 15 в поперечном направлении за два отдельных последовательных этапа обеспечивает высококачественную, чрезвычайно прочную поперечную герметизацию и формирует герметичные контейнеры 1, не содержащие внутри себя воздуха. Последнее обстоятельство достигается благодаря тому, что устройство 38 поперечной герметизации выполняет лишь формирование предварительного узкого поперечного шва герметизации лент 13 и 15 и, таким образом, работает чрезвычайно быстро, препятствуя поступлению воздуха в каждую трубку 33. Другими словами, устройство 38 поперечной герметизации обеспечивает простое и максимально быстрое формирование предварительной поперечной герметизации лент 13 и 15, не обязательно прочной или хорошего качества, после чего устройством 40 немедленно выполняется дальнейшая и окончательная поперечная герметизация лент 13 и 15, без каких-либо особых требований к скорости выполнения данной операции.

В предпочтительном варианте, показанном на прилагаемых чертежах, устройства 32, 38, 40 герметизации расположены вертикально в ряд и последовательно друг под другом.

В предпочтительном варианте широкий шов окончательной поперечной герметизации имеет ширину 4-5 мм, а узкий шов предварительной поперечной герметизации имеет ширину 1-3 мм. Широкий шов окончательной поперечной герметизации предпочтительно примерно вдвое шире узкого шва предварительной поперечной герметизации. Например, широкий шов окончательной поперечной герметизации имеет ширину приблизительно 5 мм, а узкий шов предварительной поперечной герметизации - ширину приблизительно 2,5 мм. Фактический размер поперечных и продольных швов герметизации может, очевидно, отличаться от предложенных выше, в зависимости от характеристик лент 13 и 15, продукта и изготовляемых герметичных контейнеров 1.

В предпочтительном варианте каждое устройство 38, 40 поперечной герметизации содержит опорный валик 41 цилиндрического сечения и электрически нагреваемый герметизирующий валик 42, который имеет сечение в виде равностороннего треугольника и взаимодействует с опорным валиком 41. Вершины каждого герметизирующего валика 42 скошены (сглажены) и образуют на валике 42 три герметизирующие поверхности 43, расположенные под углом 120° друг относительно друга.

За формирующей секцией 16 расположен резак 44, разрезающий каждую трубку 33 поперек, отделяя последовательно герметичные контейнеры 1. Предпочтительно резак 44 разрезает каждую трубку 33 перфорацией, отделяя последовательно герметичные контейнеры 1. В случае необходимости, резак 44 имеет также перфоратор (не показанный) для формирования в каждом герметичном контейнере 1 сквозного отверстия, используемого для подвешивания герметичного контейнера.

Резак 44 имеет жесткую раму 45, неподвижную опорную пластину 46, прикрепленную к раме 45, режущую пластину 47, выполненную с возможностью перемещения вперед и назад к опорной пластине 46 и от нее и поддерживающий ряд ножей, и привод 48 для перемещения режущей пластины 47 взад и вперед в направлении к опорной пластине 46 и от нее. Рама 45 удерживает четыре цилиндрических направляющих элемента 49, выступающие через соответствующие сквозные отверстия (не показанные) в режущей пластине 47 с обеспечением возможности скольжения пластины 47 по направляющим элементам 49. Привод 48 предпочтительно имеет поворотный электродвигатель 50, который перемещает режущую пластину 47 взад и вперед при помощи тяги 51.

Герметичные контейнеры 1 после отделения от трубки 33 падают под действием силы тяжести на выходной ленточный конвейер 52, находящийся под резаком 44. За резаком 44 находится устройство 53 для разрезки, предпочтительно предназначенное для разрезания остатков труб 33, после того как герметичные контейнеры 1 отделены; разрезанные остатки труб 33 собираются в емкости (не показанной), находящейся под устройством 53.

В предпочтительном варианте ленты 13 и 15 подаются непрерывно через устройства 32, 38, 40 герметизации (то есть через формирующую секцию 16) и поэтапно через резак 44. Для осуществления такого режима между формирующей секцией 16 и резаком 44 находится натяжное устройство 54, имеющее два приводных работающих периодически валика 55.

В предпочтительном варианте ленты 13 и 15 предварительно отпечатаны и имеют контрольные метки, которые считываются оптическими датчиками для синхронизации действий так, чтобы напечатанные на ленте области были правильно отцентрованы на готовых контейнерах 1. Контрольные метки предпочтительно печатаются в областях лент 13, 15, отрезаемых резаком 44, и, таким образом, отсутствуют на готовых контейнерах.

Другой вариант конструкции включает в себя нагревательное устройство 56 (показанное схематично пунктирной линией на фиг.11), находящееся перед формирующей секцией 16 и предназначенное для нагревания и увеличения гибкости ленты 15 из гибкой пластмассы. Нагревание ленты 15 заранее временно увеличивает ее гибкость так, чтобы в полость 4 могло быть введено большее количество продукта и чтобы получить весьма привлекательный наполненный герметичный контейнер 1.

Чтобы сформировать накатку, показанную на фиг.9 и 10, наружная поверхность каждого валика 35 имеет окружные канавки, которые расположены с промежутками с тем же самым интервалом, как и у накатных ребер, и зеркально воспроизводят форму накатных ребер; и наружная поверхность по меньшей мере герметизирующего валика 42 устройства 40 поперечной герметизации имеет окружные канавки, которые расположены с промежутками с тем же самым интервалом, как и у накатных ребер, и зеркально воспроизводят форму накатных ребер. В одном из возможных вариантов выполнения окружные канавки имеет только наружная поверхность герметизирующего валика 42 устройства 40, в то время как герметизирующий валик 42 устройства 38 не имеет окружных канавок. Альтернативно окружные канавки имеются на наружных поверхностях герметизирующих валиков 42 обоих устройств 38 и 40 поперечной герметизации.

Упаковочная установка 7, описанная выше, имеет две поточные линии, расположенные друг рядом с другом и работающие параллельно, но может, очевидно, иметь и другое количество таких параллельных линий (например, одну, три или четыре), в зависимости от необходимой производительности.

Упаковочная установка 7, описанная выше, имеет ряд преимуществ: она недорога и проста в изготовлении и в то же самое время производит герметичные контейнеры 1 высокого качества с чрезвычайно прочной поперечной герметизацией и содержащие весьма небольшое количество воздуха.

Изобретение относится к упаковке для дозы продукта в виде соуса, майонеза или жидкого мыла. Контейнер содержит первый лист из полужесткой пластмассы, второй лист из гибкой пластмассы, наложенный на первый лист из полужесткой пластмассы и герметично соединенный с ним с образованием герметичной полости, содержащей дозу продукта. Контейнер имеет надрез, сформированный в первом листе из полужесткой пластмассы и предназначенный для осуществления контролируемого разламывания первого листа по надрезу и формирования выпускного отверстия для выхода продукта через первый лист. Надрез имеет переменную глубину по длине, чтобы первый лист надламывался по надрезу постепенно. Изобретение обеспечивает регулирование вытекания продукта. 14 з.п. ф-лы, 16 ил., 2 табл.

1. Герметичный разламываемый контейнер (1) для одной дозы, содержащий: первый лист (2) из полужесткой пластмассы,

второй лист (3) из гибкой пластмассы, наложенный на первый лист (2) из полужесткой пластмассы и соединенный с ним с образованием герметичной полости (4), содержащей дозу продукта (5), и

надрез (6), сформированный в первом листе (2) из полужесткой пластмассы и предназначенный для осуществления контролируемого разлома первого листа (2) по надрезу (6) и формирования выпускного отверстия для выхода продукта (5) через первый лист (2), отличающийся тем, что глубина надреза (6) изменяется по его длине с обеспечением разламывания первого листа (2) постепенно вдоль надреза (6).

2. Герметичный разламываемый контейнер (1) по п.1, в котором надрез (6) имеет максимальную глубину в своей центральной части.

3. Герметичный разламываемый контейнер (1) по п.2, в котором надрез (6) имеет V-образное поперечное сечение.

4. Герметичный разламываемый контейнер (1) по п.2, в котором надрез (6) имеет W-образное поперечное сечение.

5. Герметичный разламываемый контейнер (1) по п.2, в котором надрез (6) имеет постоянную первую глубину по периферическим участкам и постоянную вторую глубину в центральной части, превышающую первую глубину.

6. Герметичный разламываемый контейнер (1) по п.1, в котором в месте максимальной глубины надреза (6) первый лист (2) из полужесткой пластмассы имеет толщину в диапазоне 75-150 мкм.

7. Герметичный разламываемый контейнер (1) по п.6, в котором в месте максимальной глубины надреза (6) первый лист (2) из полужесткой пластмассы имеет толщину 100 мкм.

8. Герметичный разламываемый контейнер (1) по п.1, в котором разность между максимальной и минимальной глубиной надреза (6) находится в диапазоне 50-150 мкм.

9. Герметичный разламываемый контейнер (1) по п.8, в котором разность между максимальной и минимальной глубиной надреза (6) составляет 100 мкм.

10. Герметичный разламываемый контейнер (1) по любому из пп.1-9, в котором первый лист (2) из полужесткой пластмассы выполнен из слоистого материала, имеющего первый внешний опорный слой и второй внутренний термогерметизируемый слой,

между опорным и термогерметизируемым слоями имеется дополнительный изолирующий или барьерный слой,

при этом опорный слой первого листа (2) из полужесткой пластмассы выполнен из одного из следующих материалов: полистирола (PS), полихлорвинила (РVС), бутадиена акрилонитрила стирола (ABS), аморфного полиэтилентерефталата (АРЕТ), полипропилена (РР), и

термогерметизируемый слой первого листа (2) из полужесткой пластмассы выполнен из одного из следующих материалов: полиэтилена (РЕ) или полипропилена (РР).

11. Герметичный разламываемый контейнер (1) по любому из пп.1-9, в котором второй лист (3) из гибкой пластмассы выполнен слоистым и его слои могут содержать: полиэтилентерефталат (PET), полиэтилен (РЕ), полиэтилен с барьерным слоем (РЕ BARRIER), металлизированный полиэтилентерефталат (РЕТМ), алюминий (ALU), ориентированный полипропилен (ОРР), ориентированный полиамид (ОРА).

12. Герметичный разламываемый контейнер (1) по п,1, в котором участки первого и второго листов (2, 3), окружающие полость (4) и герметично соединенные друг с другом, имеют накатку.

13. Герметичный разламываемый контейнер (1) по п.12, в котором накатка сформирована на верхней стороне второго листа (3) из гибкой пластмассы.

14. Герметичный разламываемый контейнер (1) по п.12 или 13, в котором накатка выполнена в виде ребер, проходящих параллельно его короткой стороне.

15. Герметичный разламываемый контейнер (1) по п.14, в котором каждое ребро имеет высоту в диапазоне 0,10-0,30 мм, при этом ребра расположены на расстоянии 1-2 мм друг от друга, и каждое ребро имеет поперечное сечение в виде треугольника, у которого угол при вершине составляет 45-75°.

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 5996845 A, 07.12.1999 | |||

| US 4493574 A, 15.01.1985 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5494192 A, 27.02.1996 | |||

| КАПСУЛА С ЛЕКАРСТВЕННЫМ ПРЕПАРАТОМ ДЛЯ БЕЗЫГОЛЬНОГО ИНЪЕКТОРА И СПОСОБ ЕЕ ЗАПОЛНЕНИЯ | 1996 |

|

RU2161512C2 |

Авторы

Даты

2011-08-27—Публикация

2007-05-18—Подача