Предлагаемое изобретение относится к способам управления процессами химико-технологических предприятий для крупнотоннажных производств с разнообразным ассортиментом выпускаемой продукции и может быть рекомендовано при использовании природного газа, атмосферного воздуха, технологических газов в производстве аммиака, капролактама, аммиачной селитры, сульфата аммония, полиамида и других продуктов.

Известен способ автоматизированного контроля технологических потоков и товарной продукции с использованием компьютерной системы и устройств ввода-вывода информации.

(Патент РФ №2192042, C06F 17/60 B01D 3/42, 2002 г.).

Недостатком способа является ограниченная область применения, т.к. отсутствует управление процессами и, как следствие, неэффективность производства при распределении потоков производимых продуктов.

Наиболее близким является способ управления производством капролактама, в котором рассматриваются технологические линии при производстве капролактама с использованием контроллеров. При этом использованы агрегаты и блоки гидрирования бензола, фенола с подачей водорода. Для распределения бензола и фенола при производстве капролактама, а также при распределении циклогексанона по технологическим линиям и при отгрузки капролактама потребителю используются устройства с коррекцией расходов. (Патент РФ №2366651, C07D 201/04, G05D 27/00, 2009 г.). Недостатком является узкая область применения способа, так как не охватываются процессы, связанные с распределением технологического воздуха, аммиака, природного газа, отсутствует подача капролактама для производства полиамида при получении кордной ткани и технической нити, а также не учитываются продукты, используемые для снижения себестоимости, отсутствует бухгалтерский учет производимой продукции.

Задачей предлагаемого изобретения является расширение функциональных возможностей способа и повышение эффективности производимой продукции.

Поставленная задача решается тем, что способ управления процессами химико-технологического предприятия, содержащая технологический объект, вычислительный комплекс с устройствами ввода-вывода информации, соединенные между собой линиями связи, дополнительно содержит датчики расхода сырья и продукции, информационную подсистему и устройство распределения материальных потоков, включающее блок природного газа, соединенного с первым входом лока производства аммиака и со вторым входом блока производства технологических газов, соединенного с блоком атмосферного воздуха, а его выходы соединены со вторым входом блока производства аммиака и входами блоков производств аргона, азота, кислорода и водорода, при этом первый выход блока производства аммиака соединен с выходным трубопроводом аммиака и со входом блока кислотно-солевого производства, включающий блоки слабой азотной кислоты, связанный с аммиачной селитрой, которая соединена с жидкой аммиачной селитрой, соединенный с выходом блока карбомида; а второй выход блока произодства аммиака соединен со входом блока производства капролактама, соединенного с выходами блоков производства водорода, бензола, фенола, серной кислоты, олеума и каустической соды, а его первый, второй, третий и четвертые выходы соединены со входами блоков производства сульфата аммония, циклогексанона, капролактама для потребителя и блоком производства полиамида, соединенного со входами блока производства технической нити, который соединен с блоками кордной ткани и технической нити и блоком производства инженерных пластиков, соединенным с блоком производства гранулята полиамида, причем выходы технологического объекта соединены со входами датчиков расхода сырья и продукции, соединенных с информационной подсистемой, которая связана с устройством распределения материальных потоков, при этом задают расход природного газа и атмосферного воздуха в производстве технологических газов при получении аргона, азота, кислорода и водорода, расход природного газа в производстве аммиака при получении аммиака, слабой азотной кислоты, аммиачной селитры, жидкой аммиачной селитры, карбомида и в производстве капролактама при получении капролактама и полиамида при получении кордной ткани, технической нити, инженерных пластиков, гранулята полиамида и корректируют расход природного газа и атмосферного воздуха, технологического газа, водорода, бензола, фенола, серной кислоты, олеума, каустической соды и аммиака и расхода капролактама для полиамида воздействием на соответствующие клапаны. При этом в способе используется устройство распределения технологических газов, устройство распределения аммиака, устройство распределения кислотно-солевого производства, устройство распределения капролактама, устройство распределения полиамида и устройство финансовых операций предприятия.

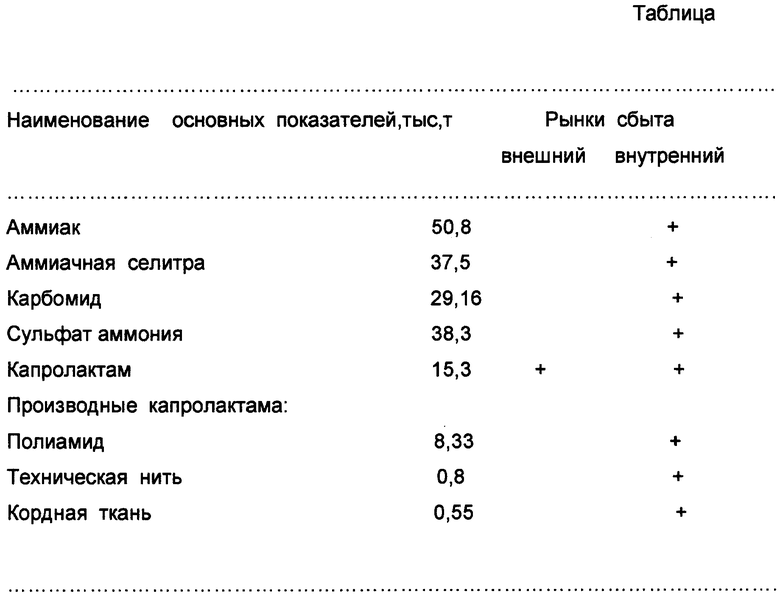

Исследования процессов с использованием природного газа при получении аммиака для получения капролактама, полиамида, технологических газов при производстве азотных удобрений показала, что необходимо распределять и согласовывать технологические потоки на начальной стадии при производстве большого ассортимента продукции и обеспечивать реализацию полученных продуктов. Эффективными являются производство капролактама и полиамида из капролактама при получении технической нити и кордной ткани, гранулята полиамида, для получении продуктов с высокой добавленной стоимостью, производимых на предприятии. Это снижает потребление энергоресурсов в общем объеме производимых продуктов, снижает себестоимость продукции и дает возможность конкурировать на внутреннем и внешнем рынке при реализации продуктов. Важными являются производство сульфата аммония и аммиачной селитры. Предлагаемый способ позволяет распределять потоки с учетом реализации продукции на внешнем и внутреннем рынке. Построенная таким образом система является оптимальной.

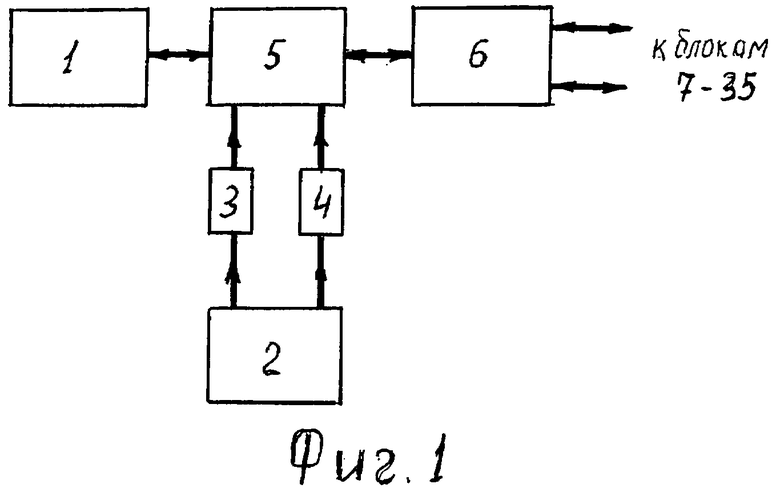

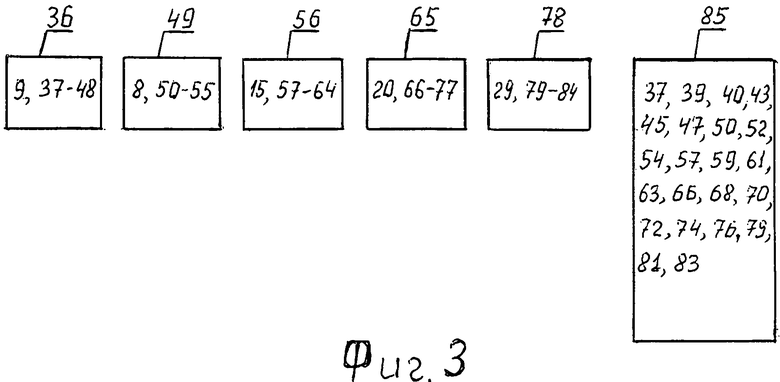

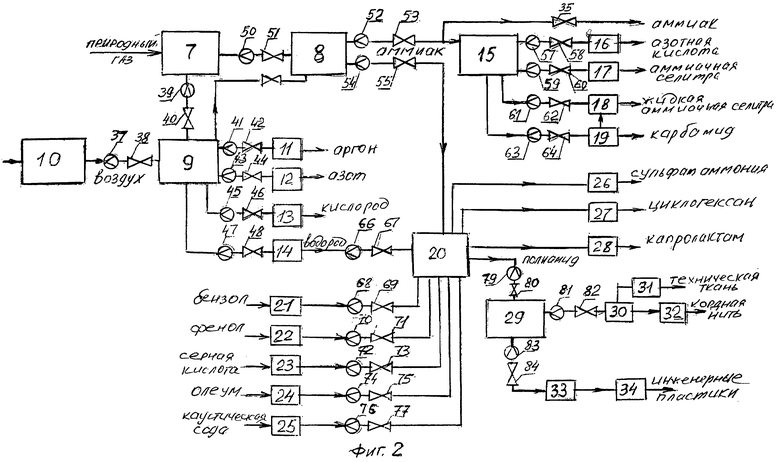

Принципиальная схема способа управления процессами химико-технологического предприятия показана на фиг.1-3. На фиг.1 приведена функциональная схема способа управления, на фиг.2 - устройство распределения материальных потоков, на фиг.3 - дополнительные устройства.

Схема управления состоит из блоков и устройств 1-85.

1 - вычислительный комплекс с устройствами ввода-вывода информации; 2 - технологический объект; 3 - датчики расхода сырья; 4 - датчики расхода продукции; 5 - информационная подсистема; 6 - устройство распределения материальных потоков, включающее 7 - блок природного газа; 8 - блок производства аммиака; 9 - блок производства технологических газов; 10 - блок атмосферного воздуха; 11 - блок производства аргона; 12 - блок производства азота; 13 - блок производства кислорода; 14 - блок производства водорода; 15 - блок кислотно-солевого производства; 16 - блок слабой азотной кислоты; 17 - блок аммиачной селитры; 18 - блок жидкой аммиачной селитры (кас-смесь карбомида и аммиачной селитры); 19 - блок карбомида; 20 - блок производства капролактама; 21 - блок производства бензола; 22 - блок производства фенола; 23 - блок производства серной кислоты; 24 - блок производства олеума; 25 - блок производства каустической соды; 26 - блок производства сульфата аммония; 27 - блок производства циклогексанона; 28 - блок производства капролактама для потребителя; 29 - блок производства полиамида; 30 - блок производства технической нити, включающий 31 - блок кордной ткани и 32 - блок технической нити; 33 - блок производства инженерных пластиков; 34 - блок производства гранулята полиамида и 35 - выходной трубопровод аммиака.

Кроме того, способ поясняется датчиками и клапанами, установленными на трубопроводах приема, сырья и отгрузки продукции, образуя дополнительные устройства (фиг.3). 36 - устройство распределения технологических газов, включающее блок производства технологических газов 9 и 37, 38 - датчик расхода и клапан атмосферного воздуха; 39, 40 - датчик расхода и клапан природного газа; 41, 42 - датчик расхода и клапан аргона; 43, 44 - датчик расхода и клапан азота; 45, 46 - датчик расхода и клапан кислорода; 47, 48 - датчик расхода и клапан водорода. 49 - устройство распределения аммиака, включающее блок производства аммиака 8 и 50, 51 - датчик расхода и клапан природного газа; 52, 53 - датчик расхода и клапан аммиака для кислотно-солевого производства; 54, 55 - датчик расхода и клапан аммиака для капролактама; 56 - устройство распределения кислотно-солевого производства, включающее блок кислотно-солевого производства 15 и 57, 58 - датчик расхода и клапан азота; 59, 60 - датчик расхода и клапан аммиачной селитры; 61, 62 - датчик расхода и клапан жидкой аммиачной селитры (кас) и 63, 64 - датчик и клапан расхода карбомида. 65 - устройство распределения капролактама, включающее блок производства капролактама 20 и 66, 67 - датчик расхода и клапан водорода; 68, 69 - датчик расхода и клапан бензола; 70, 71 - датчик расхода и клапан фенола; 72, 73 - датчик расхода и клапан серной кислоты; 74, 75 - датчик расхода и клапан олеума; 76, 77 - датчик расхода и клапан каустической соды. 78 - устройство распределения полиамида, включающее блок производства полиамида 29 и 79, 80 датчик расхода и клапан капролактама; 81, 82 - датчик расхода и клапан для производства технической ткани и кордной нити; 83, 84 - датчик расхода и клапан для производства инженерных пластиков и гранулята полиамида. 85 - устройство финансовых операций, включающее датчик расхода атмосферного воздуха 37, природного газа 39 для блока 9; датчики расхода технологических газов 40, 43, 45, 47 при получении аргона, азота, кислорода и водорода; датчик расхода природного газа 50 для блока 8 при получении аммиака, датчики расходов 57, 59, 61, 63 при получении слабой азотной кислоты, аммиачной селитры, жидкой аммиачной селитры и карбомида; датчик расхода аммиака для производства капролактама 54 для блока 20, датчики расходов 66, 68, 70, 72, 74, 76 водорода, бензола, фенола, серной кислоты, олеума и каустической соды при производстве капролактама; датчик расхода капролактама 79 для блока 29 при получении полиамида и датчик расхода капролактама 81 при производстве технической ткани и кордной нити и датчик расхода капролактама 83 при получении инженерных пластиков и гранулята полиамида.

Вычислительный комплекс 1 и технологический объект 2 с датчиками расхода сырья 3 и готовой продукции 4 связаны с информационной подсистемой (ИС) 5, которая соединена шинами связи с устройством распределения материальных потоков (УРП) 6, состоящих из блоков и дополнительных устройств 7-85. Кроме того, блоки 7-85 соединены с устройстами ввода-вывода текущих информаций (для печати и вывода на дисплей) с информационной подсистемы 5 (двойные связи условно не показаны). При построении системы (способа) используют стандартные средства вычислительной техники (серверы, блоки памяти, сетевые адаптеры, интерфейсы) с развитой стандартной периферией и программным обеспечением. Для управления блоками, входящими в УРП, используются контроллеры и для управления базами данных используется СУБД Oracle. При аварийном выходе ИС необходимые данные по расходу сырья и готовой продукции вводятся «вручную». В УРП 6 можно выделить следующие дополнительные устройства (фиг.3): устройство распределения технологических газов 36, включающее блок производства технологических газов 9 с датчиками и клапанами 37-48; устройство распределения аммиака 49, включающее блок производства аммиака 8 с датчиками и клапанами 50-55; устройство распределения кислотно-солевого производства 56, включающее блок кислотно-солевого производства 15 с датчиками и клапанами 57-64; устройство распределения капролактама 65, включающее блок производства капролактама 20 с датчиками и клапанами 66-77; устройство распределения полиамида 78, включающее блок производства 29 с датчиками и клапанами 79-84; устройство финансовых операций 85, включающее датчики расхода сырья и продукции 37, 39, 40, 43, 45, 47, 50, 52, 54, 57, 59, 61, 63, 66, 68, 70, 72, 74, 76, 79, 81, 83. Агрегаты блоков условно не показаны.

Способ управления осуществляют следующим образом:

- задают расходы природного газа и атмосферного воздуха в производстве технологических газов при получении аргона, азота, кислорода и водорода;

- задают расход природного газа в производстве аммиака;

- задают расход аммиака для потребителя и при получении слабой азотной кислоты, аммиачной селитры, жидкой аммиачной селитры, карбомида и для производства капролактама;

- задают расход капролактама, циклогексана и сульфата аммония для потребителя;

- задают расхода капролактама в производстве полиамида при получении кордной ткани, технической нити, инженерных пластиков и гранулята полиамида;

- корректируют расходы природного газа и атмосферного воздуха в производстве технологических газов;

- корректируют расход технологических газов при получении аргона, азота, кислорода и водорода;

- корректируют расход природного газа при производстве аммиака;

- корректируют расходы аммиака для потребителя при получении слабой азотной кислоты, аммиачной селитры, жидкой аммиачной селитры, карбомида и для производства капролактама;

- корректируют расходы водорода, бензола, фенола, серной кислоты, олеума и каустической соды при получении капролактама;

- корректируют расходы капролактама для полиамида и при получении кордной нити и технической ткани и для инженерных пластиков и гранулята полиамида;

- рассчитывают выходные показатели предприятия по основным продуктам для реализации на внешнем и внутреннем рынках.

Природный газ с давлением 0,7-1,7 МПа поступает по трубопроводу в блок природного газа 7 и далее разделяется на два потока. Один поток направляется на блок производства технологических газов 9 (устройство распределения технологических газов 36), куда также поступает с блока атмосферного воздуха 10 атмосферный воздух, сжатый до 0,5-0,6 МПа (сепараторы, компрессоры, регенераторы, колонны, турбодетандеры, адсорберы условно не показаны). В блоках 11-14 получают аргон, азот, кислород и волород, которые также используются потребителем. Второй поток природного газа направляется в блок производства аммиака 8 (устройство распределения аммиака 49), куда также подается аргон (сепараторы, компрессоры, подогреватели, реформинги, котлы-утилизаторы условно не показаны). Часть расхода аммиака по трубопроводу через вентиль 35 поступает потребителю. Другая часть аммиака по трубопроводу (устройство распределения кислотно-солевого производства 56) направляется в блок кислотно-солевого производства 15 (колонны синтеза и дистилляции условно не показаны) и далее в блоки 16-19, где получают слабую азотную кислоту, аммиачную селитру, жидкую аммиачную селитру (при подаче карбамида) и карбомид. Затем аммиак направляется по трубопроводу в блок производства капролактама 20 (устройство распределения капролактама 65), куда также поступают с блоков 14, 21-25 водород, бензол, фенол, серная кислота, олеум и каустическая сода, используемые при производстве капролактама (реактора технологические линии, емкости для хранения привозных продуктов бензола, фенола условно не показаны). Выходными показателями производства капролактама (блоки производства 26-28) являются сульфат аммония, циклогексан и капролактам для потребителей. Более половины производимого капролактама направляется для получения полиамида (для получения продуктов с более высокой добавленной стоимостью, при снижении потребления знергоресурсов в общем объеме производимых продуктов и снижения себестоимости производимых продуктов предприятия). По трубопроводу капролактам направляется в блок производства полиамида 29 (устройство распределения полиамида 78) и далее в блоки 30-32 для получения кордной ткани и технической нити для блоков 33,34 для получения инженерных пластиков и гранулята полиамида (реакторы полимеризации, колонны условно не показаны). В устройстве финансовых операций 85 по информации датчиков 3, 4 рассчитываются основные показатели предприятия.

Ниже приводится пример распределения потоков.

Пример

С использованием контуров регулирования (датчик, клапан и контроллер)

- задают расход природного газа и атмосферного воздуха в производстве технологических газов 9 с помощью устройства 36, Q1=88000 м3/ч и Q2=40000 м3/ч:

- задают расходы для получения аргона, азота, кислорода и водорода Q3-6=32000 м3; в блоках 11-14;

- задают расход природного газа в производстве аммиака 8 и с помощью устройства 49, Q7=70000 м3/ч;

- задают расходы аммиака для потребителя воздействием на клапан 35, Q8=10000 м3/ч;

- задают расходы аммиака в кислотно-солевом производстве 15 с помощью устройства 56 для получения слабой азотной кислоты, аммиачной селитры, жидкой аммиачной селитры и карбомида, Q9-12=15000 м3/ч в блоках 16-19;

- задают расходы сульфата аммония, циклогексана, капролактама для потребителя с помощью устройства 65 и блоков 26-28, Q13=16 т/ч; Q14=4 т/ч; Q15=10 т/ч;

- задают расход капролактама в производстве капролактама 20 для производства полиамида с помощью устройства 78, Q16=5 т/ч, в т.ч. для производства технической ткани и кордной нити Q17=3 т/ч в блоках 30-32 и для производства инженерных пластиков и гранулята полиамида Q18=2 т/ч в блоках 33-34.

Отрабатывают заданные значения с использованием контуров регулирования. При изменении заданных значений корректируют расходы природного газа, атмосферного воздуха, технологических газов, аммиака, а также расходы водоророда, бензола, фенола, серной кислоты, олеума при получении компонетов капролактама воздействием на клапана расходов. С помощью устройства 85 ведем бухгалтерский учет и рассчитываем выходные показатели по основным видам продукции. Кроме того, выпускают также циклогексан, аргон, азот, кислород, водород, которые реализуются на собственном производстве и на внутреннем рынке. В таблице приведены основные показатели производства на текущий момент и предполагаемые рынки сбыта.

Таким образом, предлагаемый способ позволяет распределять технологические потоки при глубокой переработке природного газа и снизить удельный расход на тонну выпускаемой продукции до 2%. Рациональным является распределение капролактама при получении полиамида и его производных, изготовляемых на собственном производстве. Это снижает потребление энергоресурсов и себестоимость в общем объеме производимых продуктов. Кроме того, изготовление продуктов с высокой добавленной стоимостью позволяет конкурировать на внутреннем и внешнем рынках.

Экономический эффект при внедрении способа составляет до 40 млн.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| СПОСОБ УПРАВЛЕНИЯ ОСУШКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 2011 |

|

RU2465265C1 |

| Способ автоматического управления процессом нейтрализации в производстве амиачной селитры | 1972 |

|

SU451624A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОЛА ИЛИ ЦИКЛОГЕКСАНОНА | 2005 |

|

RU2296741C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО АЗОТНОГО УДОБРЕНИЯ "КАС" | 1994 |

|

RU2093497C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМО-СВЕТОСТАБИЛИЗИРОВАННОЙ ПОЛИКАПРОАМИДНОЙ НИТИ | 2004 |

|

RU2330131C2 |

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДНЫХ ПРОДУКТОВ | 2019 |

|

RU2733399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНООБРАЗУЮЩЕГО ПОЛИКАПРОАМИДА И СПОСОБ ПОЛУЧЕНИЯ НИТИ | 2001 |

|

RU2196786C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 1999 |

|

RU2186021C2 |

Изобретение относится к способам управления процессами химико-технологических предприятий. Техническим результатом является расширение функциональных возможностей способа и повышение эффективности управления производимыми продуктами. Способ управления содержит блоки и устройства с функциональным разделением подсистемы сбора, ввода информации с технологического объекта и распределения материальных потоков по производствам. Способ может быть рекомендован при использовании природного газа, атмосферного воздуха, технологических газов в производстве аммиака, капролактама, аммиачной селитры, сульфата аммония, полиамида и его производных, технической ткани, кордной нити, инженерных пластиков и гранулята полиамида. 6 з.п. ф-лы, 3 ил., 1 табл.

1. Способ управления процессами химико-технологического предприятия, содержащая технологический объект, вычислительный комплекс с устройствами ввода-вывода информации, соединенные между собой линиями связи, отличающийся тем, дополнительно содержит датчики расхода сырья и продукции, информационную подсистему и устройство распределения материальных потоков, включающее блок природного газа, соединенный с первым входом блока производства аммиака и со вторым входом блока производства технологических газов, соединенного с блоком атмосферного воздуха, а его выходы соединены со вторым входом блока производства аммиака и входами блоков производств аргона, азота, кислорода и водорода, при этом первый выход блока производства аммиака соединен с выходным трубопроводом аммиака и со входом блока кислотно-солевого производства, включающего блоки слабой азотной кислоты, связанные с блоком аммиачной селитры, которая соединена с блоком жидкой аммиачной селитры, соединенный с выходом блока карбомида; а второй выход блока производства аммиака соединен со входом блока производства капролактама, соединенного с выходами блоков производства водорода, бензола, фенола, серной кислоты, олеума и каустической соды, а его первый, второй, третий и четвертые выходы соединены со входами блоков производства сульфата аммония, циклогексанона, капролактама для потребителя и блоком производства полиамида, соединенного со входами блока производства технической нити, который соединен с блоками кордной ткани и технической нити и блоком производства инженерных пластиков, соединенным с блоком производства гранулята полиамида, причем выходы технологического объекта соединены со входами датчиков расхода сырья и продукции, соединенными с информационной подсистемой, которая связана с устройством распределения материальных потоков; при этом задают расход природного газа и атмосферного воздуха в производстве технологических газов при получении аргона, азота, кислорода и водорода, расход природного газа в производстве аммиака при получении аммиака, слабой азотной кислоты, аммиачной селитры, жидкой аммиачной селитры, карбомида и в производстве капролактама при получении капролактама и полиамида при получении кордной ткани, технической нити, инженерных пластиков, гранулята полиамида, и корректируют расход природного газа и атмосферного воздуха, технологического газа, водорода, бензола, фенола, серной кислоты, олеума, каустической соды и аммиака и расхода капролактама для полиамида воздействием на соответствующие клапана.

2. Способ по п.1, отличающийся, тем что содержит устройство распределения технологических газов.

3. Способ по п.1, отличающийся тем, что содержит устройство распределения аммиака.

4. Способ по п.1, отличающийся тем, что содержит устройство распределения кислотно-солевого производства.

5. Способ по п.1, отличающийся тем, что содержит устройство распределения капролактама.

6. Способ по п.1, отличающийся тем, что содержит устройство распределения полиамида.

7. Способ по п.1, отличающийся тем, что содержит устройство финансовых операций предприятия.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| CN 201060425 Y, 14.05.2008 | |||

| Способ управления производительностью параллельно работающих агрегатов синтеза аммиака | 1984 |

|

SU1263624A1 |

Авторы

Даты

2011-08-27—Публикация

2009-12-09—Подача