Предлагаемое изобретение относится к технологии оксимирования циклогексанона в производстве капролактама и может быть использовано при управлении двухступенчатой осушкой циклогексаноноксима в химической и нефтехимической промышленности.

Известен способ получения циклогексаноноксима в производстве капролактама. Оксимирование ведут в проточном режиме с использованием водного раствора гидроксиламинсульфата определенной концентрации (Авт. свид. №1740371, С07С 249/04, 251/44, 1992 г.).

Недостатком является отсутствие осушки циклогексаноноксима и, как следствие, завышенный расход влаги в производстве капролактама, что ухудшает его качественные показатели.

Наиболее близким является способ управления, реализованный в установке оксимирования циклогексанона в производстве капролактама. Оксимирование включает ступени с контурами циркуляции, реакторами смешения циклогексанона с гидроксиламинсульфатом и аммиаком, выделением циклогексаноноксима, осушкой раствора в одну ступень и направлением на перегруппировку (Патент РФ №2317977, С07С 251/04, C07D 201/04, 2008 г.).

Недостатком является завышенное содержание влаги в капролактаме и невысокая производительность.

Задачей предлагаемого изобретения является повышение качества и производительности по капролактаму.

Поставленная задача достигается тем, что в способе управления осушкой циклогексаноноксима, направляемого со стадии оксимирования в емкость для хранения с датчиком расхода и клапаном, дополнительно включают разделитель органической и неорганической части раствора с устройством раздела фаз, включающий трубопроводы отбора сульфата аммония и циклогексаноноксима со сборниками, при этом выход сборника сульфата аммония соединен с первым входом сборника сульфата аммония первой ступени, а выход сборника циклогексаноноксима первой ступени соединен со входом разделителя первой ступени осушки с датчиком расхода и клапаном, первый выход которого соединен со вторым входом сборника сульфата аммония первой ступени, а второй выход соединен со сборником циклогексаноноксима первой ступени, соединенного трубопроводом и насосом с вихревым смесителем, куда также подают по трубопроводу сульфат аммония с датчиком расхода и клапаном, расход гидроксиламинсульфата с датчиком расхода и клапаном и аммиака с датчиками расхода и клапаном, установленным перед теплообменником, после которого установлены датчик рН-среды и температуры, а выход смесителя вихревого типа соединен со входом разделителя второй ступени осушки с устройством раздела фаз, включающий трубопроводы отбора сульфата аммония и циклогексаноноксима со сборниками, причем выход сборника сульфата аммония соединен со входом сборника сульфата аммония второй ступени с насосом, а выход сборника циклогексаноноксима соединен со входом сборника циклогексаноноксима второй ступени с датчиками давления и температуры, соединенного с фильтром и насосом для отправки циклогексаноноксима на перегруппировку, при этом задают расход циклогексаноноксима для осушки, расход сульфата аммония на первую ступень осушки, расход сульфата аммония на вторую ступень осушки, задают показатель рН-среды, задают концентрацию остаточного циклогексанона в в циклогексаноноксиме и воздействуют соответственно на клапаны на подаче циклогексаноноксима, сульфата аммония на первую и вторую ступень осушки, аммиака и гидроксиламинсульфата. Кроме того, используют разделительные емкости с эллиптическим днищем. Рабочие параметры: Р=0,1 МПа, Т=100°С и вихревой смеситель в виде цилиндрической трубы с перемешивающим устройством шнекового типа. Рабочие параметры: Р=0,16 МПа и Т=100°С.

Исследования осушки циклогексаноноксима показало, что влага существенно влияет на качественные показатели капролактама. Осушка в одну стадию не эффективна. При этом расходуются в большом количестве компоненты для получения капролактама (олеум, аммиак). Предлагается двухступенчатая осушка циклогексаноноксима. Для удаления влаги используются устройства раздела фаз органической и неорганической части раствора (сульфата аммония и циклогексаноноксима). Для перемешивания используются вихревой смеситель шнекового типа. По результатам лабораторного анализа определяется степень отгонки влаги и при необходимости корректируется уровень раздела фаз. Кроме того, используются ограничения по остаточному циклогексанону и при необходимости подается гидроксиламинсульфат. Это уменьшает количество влаги и примесей на последующих стадиях при перегруппировке и изомеризации. Для увеличения производительности используются две технологические нитки. Способ внедрен в цехах получения капролактама.

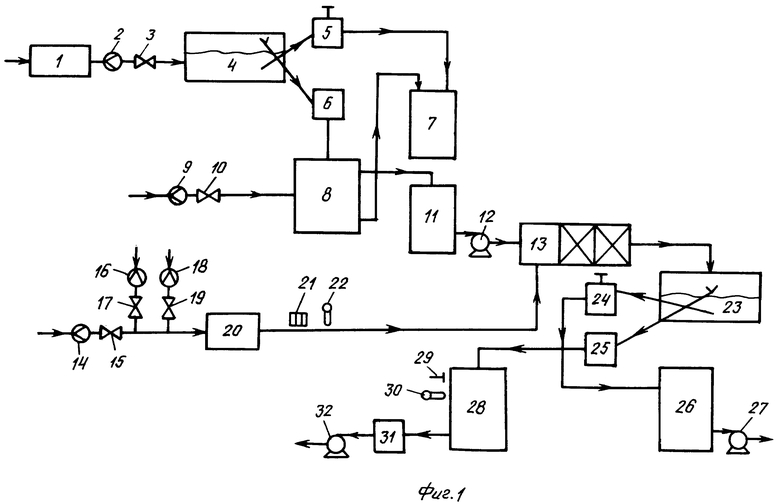

Принципиальная схема способа управления осушкой циклогексаноноксима (оксима) сульфатом аммония (СА) показана на фиг.1 и 2. На фиг.1 приведена технологическая схема процесса осушки, а на фиг.2 - контроллер для управления процессом. Схема состоит из элементов 1-33.

1 - емкость оксима с датчиком расхода 2 и клапаном 3; 4 - разделитель органической и неорганической части раствора; устройство раздела фаз, включающее трубопровод отбора сульфата аммония со сборником 5 и трубопровод отбора оксима со сборником 6; 7 - сборник сульфата аммония первой ступени осушки; 8 - разделитель первой ступени осушки с датчиком расхода сульфата аммония 9 и клапаном 10; 11 - сборник оксима первой ступени. 12 - насос подачи оксима в вихревой смеситель 13; 14 - датчик расхода сульфата аммония и клапан 15, 16 - датчик расхода гидроксиламинсульфата и клапан 17, и 18 - датчик расхода аммиака и клапан 19, установленные на трубопроводах перед теплообменником 20; 21 - показатель рН среды и 22 - датчик температуры, установленные на трубопроводе после теплообменника 20.

23 - разделитель второй ступени осушки; устройство раздела фаз, включающее трубопровод отбора сульфата аммония со сборником 24 и трубопровод отбора оксима со сборником 25; 26 - сборник сульфата аммония второй ступени осушки с насосом 27 для подачи на следующие стадии; 28 - сборник оксима второй ступени осушки с 29 - датчиком давления и 30 - датчиком температуры; 31 - фильтр оксима и 32 - насос подачи оксима на перегруппировку и изомеризацию. Кроме того, в схему входит контроллер 33, соединенный со входами датчиков 2, 9, 14, 16, 18, 21, 22, 29, 30 и выходами клапанов 3, 10, 15, 17 и 19, образуя контуры регулирования.

Реакционная смесь со стадии оксимирования поступает в емкость оксима 1, расход которого измеряется датчиком 2 и регулируется клапаном 3 (датчик и клапан подключены к контроллеру 33). Далее оксим поступает в разделитель 4, в котором оксим отделяется от сульфата аммония с использованием сборников 5 и 6 (за счет разности удельных весов оксима и сульфата аммония). Сульфат аммония с нижней части по трубопроводу поступает в сборник 5 (регулируется отбор расхода по результатам лабораторного анализа вентилем - условно не пронумерован) и далее в сборник сульфата аммония первой ступени осушки 7. Верхний слой оксима, содержащий до 0,2% циклогексанона по трубопроводу поступает в сборник 6 и далее в разделитель первой ступени осушки 8, куда подается для предварительной осушки сульфат аммония (датчик 9 и клапан 10). Сульфат аммония с нижней части разделителя 8 поступает в сборник сульфата аммония первой ступени 7. Оксим с верха разделителя 8 поступает в сборник оксима первой ступени 11, откуда насосом 12 направляется в вихревой смеситель 13. Куда подается по трубопроводу концентрированный сульфат аммония 38-42% (датчик 14 и клапан 15). При необходимости имеется возможность подачи гидроксиламинсульфата (датчик 16 и клапан 17), если исходный циклогексанон в оксиме больше 0,2%. Для регулирования показателя рН среды (датчик 21) используется подача газообразного аммиака (датчик 18 и клапан 19). Температура на трубопроводе после теплообменика 20 контролируется датчиком 22. После перемешивания оксима и сульфата аммония в смесителе 13 раствор направляется в разделитель второй ступени осушки 23, где происходит отделение оксима от сульфата аммония (устройства 24 и 25 работают аналогично устройствам 5 и 6 в разделителе 4). Из сборника 24 сульфат аммония поступает в сборник сульфата аммония второй ступени 26 и далее насосом 27 для дальнейшей переработки. Оксим со сборника 25 поступает в сборник оксима второй ступени 28, давление в котором контролируется датчиком 29, а температура датчиком 30. Далее раствор оксима (как готовый продукт) через фильтр механической очистки от примесей 31 (по результатам лабораторного анализа) направляется насосом 32 на перегруппировку и изомеризацию для получения капролактама. Ниже приводится пример и таблица осушки оксима.

Пример

1. Задаем расход циклогексаноноксима из емкости 1 на первую и вторую ступень осушки, 10 нм3/ч (разделитель 4).

2. Задаем расход сульфата аммония на первую и вторую ступень осушки (поровну), 5 нм3/ч (разделитель 8 и вихревой смеситель 13).

3. Задаем показатель рН среды, 7-7,5 ед. (после теплообменника 20).

4. Задаем концентрацию остаточного циклогексанона в циклогексаноноксиме, до 0,2% (масс.) по лабораторным данным (после сборников 5 и 6).

С помощью контуров регулирования 2-3, 9-10, 14-15, 18-19 и контроллера 33 устанавливаем требуемые значения.

5. Температуру 75-85°С устанавливаем с использованим теплообменника 20 (подача оборотной воды условно не показана).

6. Контролируем текущие значения параметров:

а) влага после разделителя 8 в оксиме - 4,55%,

б) после разделителя 23 в оксиме - 4,48%, при этом положение вентилей в сборниках 5 и 24 находится в верхнем положении,

в) температура 77 и 82°С (датчики 22 и 29) и давление 0,15 МПа (датчик 29),

г) остаточная концентрация циклогексанона меньше 0,2% (по данным лабораторного анализа), поэтому гидроксиламинсульфат не подаем (контур 16, 17),

д) показатель рН=7,3 ед. (датчик 21), поэтому воздействие на подачу аммиака не осуществляем (контур 18, 19).

Влага находится в заданных пределах (4,48%), на выходе второй ступени осушки и коррекцию параметров по режиму осушки не производим. Сульфат аммония со сборника 26 направляем насосом 27 на дальнейшую переработку, а циклогексаноноксим направляем на фильтр для извлечения механических примесей 31 и насосом 32 на перегруппировку.

Таким образом технико-экономические показатели при двуступечатой осушки циклогексаноноксима выше, чем при одноступенчатой. Экономический эффект до 10 млн. руб в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ КАПРОЛАКТАМА | 2007 |

|

RU2366651C1 |

| Способ получения капролактама | 1972 |

|

SU454208A1 |

| Способ управления процессом получения оксима циклогексанона | 1990 |

|

SU1736974A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2053227C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭКСТРАКЦИЕЙ КАПРОЛАКТАМА | 2011 |

|

RU2458053C1 |

| Способ получения циклогенсаноноксима | 1989 |

|

SU1740371A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2043340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОГЕКСАНОНОКСИМА | 1967 |

|

SU199776A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА БЕКМАНОВСКОЙ ПЕРЕГРУППИРОВКОЙ ЦИКЛОГЕКСАНОНОКСИМА | 1992 |

|

RU2035453C1 |

Изобретение направлено на способ управления осушкой циклогексаноноксима со стадии оксимирования, заключающийся в дополнительном введении разделителя с устройством раздела фаз, включающим трубопроводы отбора сульфата аммония и циклогексаноноксима со сборниками, причем выход сборника сульфата аммония соединен с первым входом сборника сульфата аммония первой ступени осушки, а выход сборника циклогексаноноксима соединен со входом разделителя первой ступени с датчиком расхода и клапаном, первый выход которого соединен со вторым входом сборника сульфата аммония первой ступени, а второй выход - со сборником циклогексаноноксима первой ступени, соединенным трубопроводом с насосом и вихревым смесителем, куда также подают сульфат аммония, с датчиком расхода и клапаном, расход гидроксиламинсульфата с клапаном и аммиак с датчиком расхода и клапаном, установленным перед теплообменником, после которого установлены датчики рН среды и температуры, а выход вихревого смесителя соединен с входом разделителя второй ступени осушки с устройством раздела фаз, включающим трубопроводы отбора сульфата аммония и циклогексаноноксима со сборниками; выход сборника сульфата аммония соединен со входом сборника сульфата аммония второй ступени с насосом, а выход сборника циклогексаноноксима соединен со входом сборника циклогексаноноксима второй ступени с датчиками давления и температуры, соединенного с фильтром и насосом подачи циклогексаноноксима на перегруппировку; управление осуществляют задавая расходы циклогексаноноксима для осушки, сульфата аммония на первую и вторую ступени осушки, значение рН среды, концентрацию остаточного циклогексанона в циклогексаноноксиме и воздействуют соответственно на клапаны подачи циклогексаноноксима, сульфата аммония на первую и вторую ступени осушки, аммиака и гидроксиламинсульфата. Технический результат заключается в уменьшении расхода олеума и аммиака. 2 з.п. ф-лы, 2 ил., 1 пр., 1 табл.

1. Способ управления осушкой циклогексаноноксима, направляемого со стадии оксимирования в емкость для хранения с датчиком расхода и клапаном, отличающийся тем, что дополнительно включают разделитель с устройством раздела фаз, включающий трубопроводы отбора сульфата аммония и циклогексаноноксима со сборниками, причем выход сборника сульфата аммония соединен с первым входом сборника сульфата аммония первой ступени осушки, а выход сборника циклогексаноноксима соединен со входом разделителя первой ступени осушки с датчиком расхода и клапаном, первый выход которого соединен со вторым входом сборника сульфата аммония первой ступени, а второй выход соединен со сборником циклогексаноноксима первой ступени, соединенного трубопроводом с насосом и вихревым смесителем, куда также подают по трубопроводу: сульфат аммония с датчиком расхода и клапаном, расход гидроксиламинсульфата с клапаном и аммиак с датчиком расхода и клапаном, установленным перед теплообменником, после которого установлены датчики показателя pH среды и температуры, а выход вихревого смесителя соединен со входом разделителя второй ступени осушки с устройством раздела фаз, включающим трубопроводы отбора сульфата аммония и циклогексаноноксима со сборниками, причем выход сборника сульфата аммония соединен со входом сборника сульфата аммония второй ступени осушки с насосом, а выход сборника циклогексаноноксима соединен со входом сборника циклогексаноноксима второй ступени осушки с датчиками давления и температуры, соединенного трубопроводом с фильтром и насосом для подачи циклогексаноноксима на перегруппировку, при этом задают расход циклогексаноноксима для осушки, расход сульфата аммония на первую и вторую ступень осушки, задают показатель pH среды, задают концентрацию остаточного циклогексанона в циклогексаноноксиме и воздействуют соответственно на клапаны при подаче циклогексаноноксима, сульфата аммония на первую и вторую ступень осушки, аммиака и гидроксиламинсульфата.

2. Способ по п.1, отличающийся тем, что используют разделительные емкости с эллиптическим днищем, рабочие параметры: Р=0,1 МПа и Т=100°С.

3. Способ по п.1, отличающийся тем, что используют вихревой смеситель в виде цилиндрической трубы с перемешивающим устройством шнекового типа, рабочие параметры: Р=0,16 МПа и Т=100°С.

| RU 2006101349 А, 27.07.2007 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1992 |

|

RU2043340C1 |

| УСТАНОВКА ОКСИМИРОВАНИЯ ЦИКЛОГЕКСАНОНА В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА | 2006 |

|

RU2317977C2 |

| Овчинников В.И., Ручинский В.Р | |||

| Производство капролактама | |||

| - М.: Химия, 1977. | |||

Авторы

Даты

2012-10-27—Публикация

2011-09-16—Подача