Изобретение относится к области спецэлектрометаллургии, а в частности к установкам электрошлакового литья фасонных отливок, а именно заготовок машиностроительных деталей.

Как правило, для серийного производства заготовок используют водоохлаждаемую форму, образованную из кристаллизатора и поддона. Внутренняя гильза кристаллизатора и плита поддона выполняются из высокотеплопроводного материала (медь М1, М2, М3 или бронза), а толщина стенки водоохлаждаемой формы составляет 10-40 мм, в случае выполнения в поддоне прямоточных каналов охлаждения (щелевая система водоохлаждения) толщина стен поддона может быть увеличена до 100 мм (Электрошлаковые печи. Под ред. Б.Е.Патона, г.Киев - Издательство Наукова Думка, 1976 г., стр.91 рис.85, стр.109, 110 рис.124).

Известны также другие конструкции водоохлаждаемых форм для электрошлакового литья (далее ЭШЛ) для получения заготовок деталей методом электрошлакового литья (патент США № 3469968, 1969; патент США № 3608618, 1971; заявка ФРГ на изобретение № 2059385, 1972; авторское свидетельство СССР № 656350, 1981; патент Болгарии на изобретение № 46559, 1990; патент РФ на изобретение № 2111099, 1998; патент США № 6104742, 2000; патент США № 6436336, 2002; заявка на выдачу патента США № 2003/0075010, 2003).

Из числа перечисленных выше аналогов в качестве ближайшего аналога (прототипа) выбран патент РФ на изобретение №2111099, в котором описана водоохлаждаемая форма для ЭШЛ, содержащая медный водоохлаждаемый кристаллизатор, выполненный в виде корпуса с водоохлаждаемым поддоном, снабженным ниппелями для входа и выхода воды, желоб для заливки жидкого металла и шлака, а также неплавящиеся электроды. Для обеспечения гарантированного теплоотвода по длине поддона уложены медные прутки. Сечение каждого водоохлаждаемого канала соответствует сечению патрубка, подводящего воду. На всех теплоотводящих каналах приварены по два ниппеля для подсоединения водяных шлангов.

Недостатком известных конструкций форм для ЭШЛ заготовок, в том числе и ближайшего аналога, является то, что при равномерном охлаждении всей плоскости поддона в щелях литейной формы, на стыке поддона и кристаллизатора наличие двух рядом расположенных охлаждающих поверхностей приводит к интенсивному охлаждению данной зоны отливки и невозможности сформировать заданную ее геометрию. В донной части отливки возможно образование гофр и неполное формирование. Толщина гарнисажа в этой зоне имеет увеличенные размеры.

Задачей, решаемой настоящим изобретением, является повышение качества донной части отливки и максимального приближения заготовки к размерам детали, для изготовления которой предназначена заготовка.

Поставленная задача решается за счет того, что в водоохлаждаемой форме для ЭШЛ, содержащей водоохлаждаемый кристаллизатор и водоохлаждаемый поддон, ближайший к стыку рабочих (внутренних) поверхностей водоохлаждаемых кристаллизатора и поддона канал водоохлаждения, расположенный в поддоне, смещен относительно линии схождения упомянутых поверхностей на расстояние 0,8-2,0 толщины водоохлаждаемой стенки поддона.

Достижение технического результата от использования изобретения, который заключается в повышении качества донной части отливки и максимального приближения заготовки к форме и размерам детали, обусловлено использованием выявленной зависимости места расположения в поддоне канала водоохлаждения, а именно описанной выше величиной смещения канала.

Изобретение поясняется чертежами, на которых изображено:

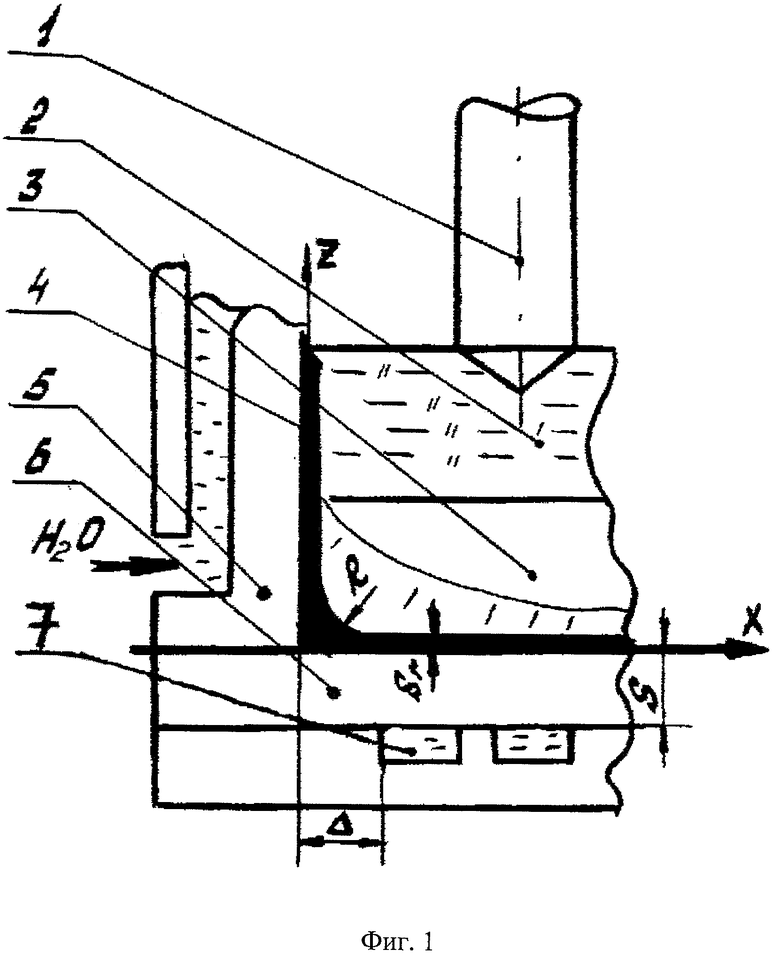

- на фиг.1 показан разрез части водоохлаждаемой формы в процессе получения заготовки;

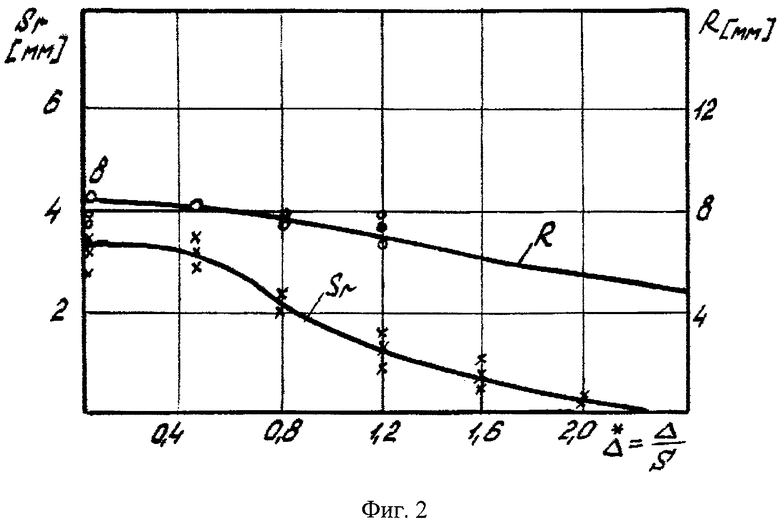

- на фиг.2 приведены зависимости радиуса закругления угла отливки R и толщины гарнисажа δг, полученные экспериментально от отношения смещения канала охлаждения Δ к толщине водоохлаждаемой части стенки поддона;

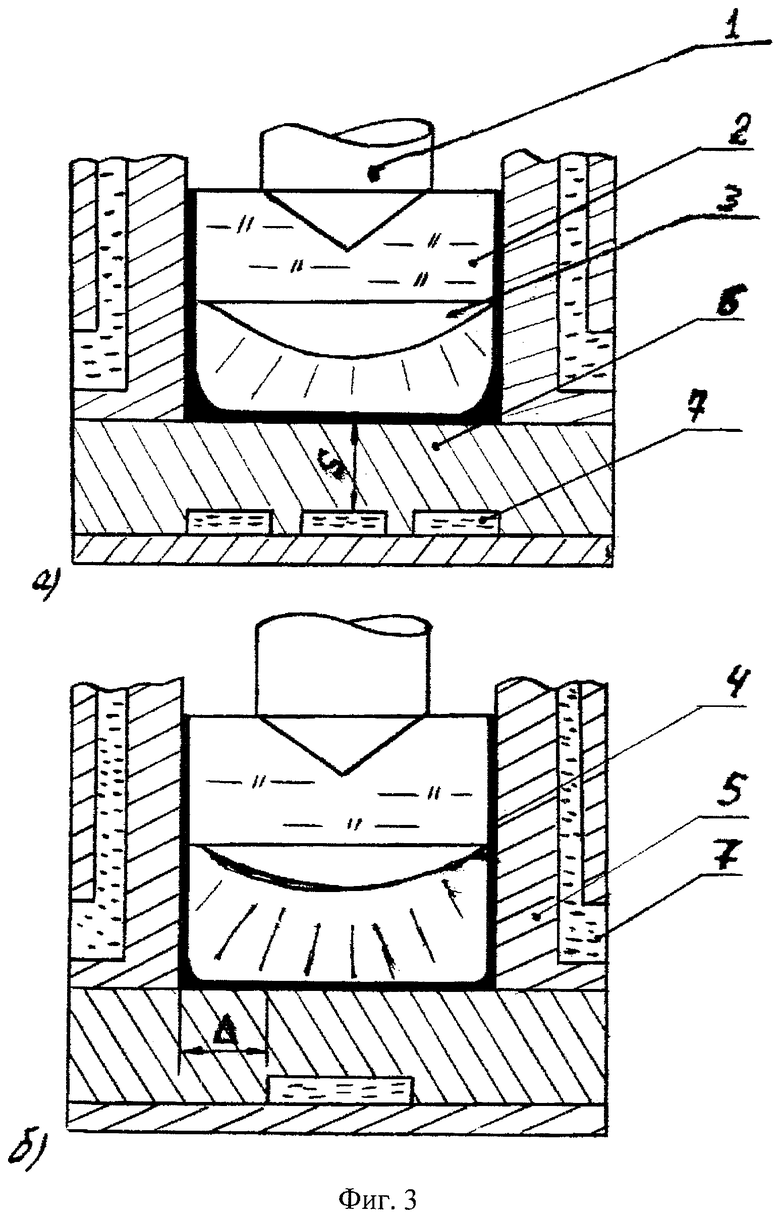

- на фиг.3,а приведен эскиз кристаллизатора и поддона для получения заготовки типа «штамповый кубик» при расположении каналов охлаждения в поддоне согласно аналогам;

- на фиг.3,б приведен эскиз кристаллизатора и поддона для получения заготовки типа «штамповый кубик» при расположении каналов охлаждения в поддоне согласно настоящему изобретению.

Установка содержит форму для ЭШЛ заготовок и расходуемые электроды 1. На чертежах позициями обозначены: 2 - жидкий шлак, 3 - отливка, 4 - гарнисаж на рабочих поверхностях кристаллизатора и поддона.

Водоохлаждаемая форма для ЭШЛ заготовок состоит из кристаллизатора 5 и поддона 6, в которых выполнены каналы водяного охлаждения 7. Каналы охлаждения поддона смещены относительно линии стыка рабочих поверхностей кристаллизатора и поддона на величину Δ, а толщина водоохлаждаемой стенки поддона определяется размером S - расстояние от верхней части канала до рабочей (внутренней) поверхности поддона. В случае неплоских стенок кристаллизатора и (или) поддона линия стыка их поверхностей определяется вершинами углов схождения касательных, проведенных к линии, определяющей форму стенки кристаллизатора и(или) поддона в заданных сечениях формы для ЭШЛ.

Приведенные на фиг.2 зависимости получены на форме при удалении боковой стенки кристаллизатора от водоохлаждаемого канала в поддоне. Расходуемый электрод при этом размещался на минимально допустимом расстоянии от стенки кристаллизатора 20-25 мм. Плавки велись с удельной вводимой в шлаковую ванну мощностью 16-20 кВт/ кг. Получены зависимости толщины гарнисажа δг под электродом и радиуса закругления угла отливки R.

Формирование отливки согласно заявленному изобретению происходит следующим образом. При заливке жидкого шлака в водоохлаждаемую форму на ее поверхности образуется гарнисаж. При этом в бестоковую паузу, после заливки шлака и до включения напряжения источника питания, гарнисаж непрерывно нарастает, а при протекании тока по шлаковой ванне возможно его подплавление. После начала плавления электродов жидкий металл попадает на гарнисаж, сформированный по поверхности поддона, и, постепенно заполняя литейную форму, формирует отливку.

По варианту выполнения формы для ЭШЛ, показанному на фиг.3,а (соответствует аналогам изобретения), форма выполнена без смещения канала охлаждения поддона относительно рабочей поверхности кристаллизатора. При таком выполнении формы в нижней части отливки получали некачественную поверхность и, как результат, повышенные припуски на механическую обработку.

Согласно настоящему изобретению форма для ЭШЛ выполнена, как показано на фиг.3,б, т.е. со смещением канала охлаждения на величину Δ относительно линии схождения поверхностей кристаллизатора и поддона на расстояние 0,8-2,0 толщины водоохлаждаемой части стенки поддона. При этом удалось улучшить поверхность отливки и за счет этого снизить высоту заготовки на 10-12 мм. Экономия металла составила 60-70 кг на одно изделие.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОХЛАЖДАЮЩЕГО ПОДДОНА МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2015 |

|

RU2600046C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| ВАКУУМНАЯ ДУГОВАЯ ГАРНИСАЖНАЯ ПЕЧЬ | 2012 |

|

RU2496890C1 |

| Кристаллизатор для электрошлакового переплава | 2019 |

|

RU2709307C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2009 |

|

RU2410194C2 |

| КРИСТАЛЛИЗАТОР ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1998 |

|

RU2139362C1 |

| Способ получения полой заготовки методом электрошлакового переплава на твердом старте | 2017 |

|

RU2660495C1 |

| Устройство для непрерывного литья заготовок | 1980 |

|

SU876272A2 |

Изобретение относится к металлургии. Водоохлаждаемая форма содержит кристаллизатор (5) и поддон (6), в стенках которых расположены каналы водяного охлаждения (7). Ближайший к месту стыка рабочих поверхностей кристаллизатора (5) и поддона (6) канал водяного охлаждения (7), расположенный в поддоне, смещен относительно линии схождения поверхностей кристаллизатора (5) и поддона (6) на расстояние Δ=0,8-2,0 толщины водоохлаждаемой части стенки поддона. Достигается повышение качества поверхности донной части заготовки за счет более равномерного ее охлаждения. 3 ил.

Водоохлаждаемая форма для электрошлакового литья, содержащая кристаллизатор и поддон, в стенках которых расположены каналы водяного охлаждения, отличающаяся тем, что ближайший к месту стыка рабочих поверхностей кристаллизатора и поддона канал водяного охлаждения, расположенный в поддоне, смещен относительно линии схождения поверхностей кристаллизатора и поддона на расстояние 0,8-2,0 толщины водоохлаждаемой части стенки поддона.

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ | 1991 |

|

RU2111099C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНОКИСЛОГО АММОНИЯ | 1935 |

|

SU46559A1 |

| Способ получения полых слитков электрошлаковым переплавом и поддон для его осуществления | 1976 |

|

SU683228A1 |

| US 6104742 A, 15.08.2000 | |||

| Инверторная система | 1983 |

|

SU1166246A1 |

Авторы

Даты

2011-09-10—Публикация

2009-07-21—Подача