Изобретение относится к машиностроению, в частности к испытаниям смазочно-охлаждающих технологических сред (СОТС), используемых при резании металлов.

Известен способ определения оптимальной скорости резания (Макаров А.Д. Износ и стойкость режущих инструментов. М., "Машиностроение", 1966, с.11-17, 40-50), заключающийся в том, что строят график зависимости температуры резания от скорости резания. Оптимальные скорости резания могут быть выявлены на основе обычных стойкостных испытаний по кривой T=f(v), при исследовании интенсивности размерного износа по кривой hо.л.=f(v), а также при исследовании интенсивности износа с помощью радиоактивных изотопов, оптимальная скорость резания может быть определена также по кривой T=f(s) и l=f(s), где s - подача, если указанные кривые имеют точки максимума или точки перелома.

Недостатком данного способа является высокая трудоемкость.

Известно устройство для измерения силы резания, установленное в наклонном пазу, выполненном в одной из сопряженных деталей станка, причем дно паза выполнено параллельно оси центров станка. Через данные сопряженные детали должен проходить силовой поток, обусловленной силой резания. Пьезопакет предварительно поджат клиновидным корпусом. Усилие этого поджатия определяется положением корпуса в пазу в продольном направлении, которое фиксируется с помощью съемных пластин (Патент РФ № 2028872, В23В 25/06, 1995.02.20).

Недостатком этого устройства является сложность установки и необходимость разборки при регулировке устройства.

Известны тензометрические динамометры, на каждый упругий элемент которого наклеены тензодатчики, которые меняют свое сопротивление при растяжении или сжатии. Тензодатчики соединены в мостовую или полумостовую схему. К регистрирующей аппаратуре этого динамометра относятся тензоусилитель и шлейфовый осциллограф (Петрушин С.И. Основы формообразования резанием лезвийными инструментами. Учебное пособие. Томск: Изд. ТГУ, 2003, с.83).

Недостатком таких динамометров является сложность их установки и подготовки устройства" перед проведением испытаний.

Наиболее близким по технической сущности и достигаемому результату к заявляемому устройству является устройство для измерения силы резания, состоящее из корпуса, резцедержателя и динамометра, содержащего подвижную каретку, несущую свободно вращающиеся на осях катки, являющиеся горизонтальной опорной поверхностью для резца, а динамометр, воспринимающий радиальную составляющую силы резания, установлен на другой каретке, перемещающейся независимо от первой, причем резец установлен с возможностью плоскопараллельного перемещения в продольной вертикальной плоскости в пределах минимально необходимого для регистрации этого перемещения зазора (Патент РФ №2082123, G01L 5/16, 1997.06.20).

Недостатком ближайшего аналога является сложность конструкции и сложность последующих вычислений силы резания.

Задачей настоящего изобретения является повышение точности определения эффективности смазочно-охлаждающих технологических сред за счет комплексного показателя эффективности смазочно-охлаждающих технологических сред при резании металлов.

Поставленная задача достигается устройством для измерения главной составляющей силы резания и термоЭДС при оценке эффективности смазочно-охлаждающих технологических сред, содержащее корпус, резец, резцедержатель, датчик силы, которое согласно изобретению снабжено валом, выполненным с возможностью свободного вращения в корпусе, рычагом, жестко закрепленным на валу и соединенным с датчиком силы, аналого-цифровым преобразователем, милливольтметром, выполненным с возможностью соединения с заготовкой и компьютером, который соединен с аналого-цифровым преобразователем и милливольтметром, при этом корпус жестко закреплен в резцедержателе, резец жестко закреплен на валу, а датчик силы подключен к аналого-цифровому преобразователю.

Кроме того, согласно изобретению датчик силы может быть выполнен тензометрическим.

Устройством определяется главная составляющая силы резания и термоЭДС, определяемая традиционным способом посредством естественной термопары "инструмент-заготовка".

Существо изобретения поясняется с помощью чертежей (фиг.1-5).

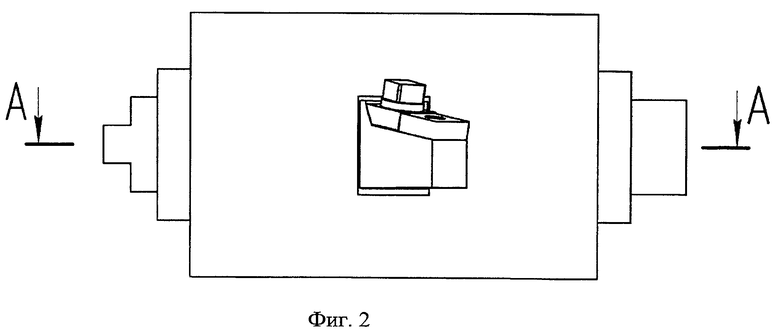

На фиг.1 представлена схема испытаний при определении комплексной оценки эффективности СОТС; на фиг.2 представлен общий вид приспособления для измерения главной составляющей силы резания; на фиг.3 представлен разрез А-А приспособления; на фиг.4 представлена принципиальная схема измерения термоЭДС.

Устройство состоит из приспособления, измеряющего главную составляющую силы резания, в корпусе 1 которого установлен с помощью подшипников 2 вал 3, с жестко закрепленным в нем резцом 4. Резец 4, содержащий сменную неперетачиваемую многогранную пластину 5, закрепленную с помощью клина 6. С валом 3 приспособления жестко связан рычаг 7, на другом конце которого установлен тензометрический датчик силы 8, подключенный к аналого-цифровому преобразователю 9, который подключен к компьютеру 10. От милливольтметра 11, который подключен к компьютеру 10, один контакт соединен через скользящий контакт 12 с заготовкой 13, а другой - с резцом 4. Заготовка 13 и устройство электрически изолированы от станка с помощью изоляции 14. Приспособление установлено в резцедержатель 15 и закреплено болтами 16.

Устройство для оценки эффективности смазочно-охлаждающих технологических сред при резании металлов работает следующим образом.

В процессе резания на пластину действует главная составляющая силы резания Pz, которая передается через резец 4 и рычаг 7, жестко связанный с валом 3, на тензометрический датчик силы 8 и после преобразования аналого-цифровым преобразователем 9 регистрируется на компьютере 10. Также в процессе резания с помощью милливольтметра 11 регистрируется термоЭДС, которая измеряется в зоне резания методом естественной термопары "инструмент-заготовка".

Итак, заявляемое изобретение позволяет повысить точность при определении эффективности смазочно-охлаждающих технологических сред при резании металлов, за счет использования комплексного показателя эффективности СОТС.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838793C1 |

| Способ измерения температурных и силовых параметров в процессе резания при точении | 2022 |

|

RU2796970C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2022 |

|

RU2796967C1 |

| Способ измерения температурных и силовых параметров процесса резания при сверлении | 2023 |

|

RU2812820C1 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| ФОТОТЕНЗОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИК БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССОВ | 2004 |

|

RU2277037C1 |

| ИЗМЕРИТЕЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ ФОТОТЕНЗОМЕТРИЧЕСКИЙ КОМПЛЕКС ДЛЯ РЕГИСТРАЦИИ ХАРАКТЕРИСТИК БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССОВ | 2004 |

|

RU2277036C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНОЙ ЭФФЕКТИВНОСТИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕД ПРИ РЕЗАНИИ МЕТАЛЛОВ | 2008 |

|

RU2367929C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСИЛИЙ ЭЛЕМЕНТАРНОГО РЕЗАНИЯ | 2016 |

|

RU2661443C2 |

Изобретение относится к области машиностроения, в частности к испытаниям смазочно-охлаждающих технологических сред, используемых при резании металлов. Устройство содержит корпус, резец, резцедержатель, датчик силы, вал, выполненный с возможностью свободного вращения в корпусе, рычаг, милливольтметр, аналого-цифровой преобразователь и компьютер. Рычаг жестко закреплен на валу и соединен с датчиком силы. Милливольтметр выполнен с возможностью соединения с заготовкой. Компьютер соединен с аналого-цифровым преобразователем и милливольтметром. Корпус жестко закреплен в резцедержателе. Резец жестко закреплен на валу. Датчик силы подключен к аналого-цифровому преобразователю. В результате повышается точность определения эффективности смазочно-охлаждающих технологических сред при резании металлов. 1 з.п. ф-лы, 4 ил.

1. Устройство для измерения главной составляющей силы резания и термоЭДС при оценке эффективности смазочно-охлаждающих технологических сред, содержащее корпус, резец, резцедержатель, датчик силы, отличающееся тем, что оно снабжено валом, выполненным с возможностью свободного вращения в корпусе, рычагом, жестко закрепленным на валу и соединенным с датчиком силы, аналого-цифровым преобразователем, милливольтметром, выполненным с возможностью соединения с заготовкой, и компьютером, который соединен с аналого-цифровым преобразователем и милливольтметром, при этом корпус жестко закреплен в резцедержателе, резец жестко закреплен на валу, а датчик силы подключен к аналого-цифровому преобразователю.

2. Устройство по п.1, отличающееся тем, что датчик силы выполнен тензометрическим.

| СПОСОБ ОПРЕДЕЛЕНИЯ СИЛ РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2082123C1 |

| Устройство для измерения главной составляющей силы резания | 1986 |

|

SU1360908A1 |

| Способ управления обработкой детали резанием | 1990 |

|

SU1811986A1 |

| RU 94026544 A1, 10.05.1996 | |||

| US 2002129681 A1, 19.09.2002. | |||

Авторы

Даты

2011-09-10—Публикация

2009-05-14—Подача