Изобретение относится к технологии машиностроения, в частности к измерению силовых и геометрических характеристик при исследовании закономерностей быстропротекающих процессов прерывистого резания.

При изучении процесса стружкообразования, размеров, формы зоны деформации, углов сдвига, длин контакта инструмент - стружка и других геометрических характеристик при быстропротекающих процессах резания металлов применяют известный способ скоростной киносъемки, при котором инструмент, боковую сторону образца и срезаемую стружку фотографируют высокочастотной кинокамерой с частотой до 10000 кадров в секунду [1]. Высокая скорость съемки позволяет выяснить особенности стружкообразования при быстропротекающих процессах прерывистого резания и практически используемых скоростях резания.

Существенными недостатками известного способа являются: уникальность и дороговизна применяемого оборудования, трудоемкость его эксплуатации, большой расход (несколько километров) кинопленки, а следовательно, значительные затраты на нее и другие расходные материалы, трудоемкость проявления и анализа полученных при киносъемке кадров пленки, сложность получения качественного изображения из-за вибраций при прерывистом резании, невозможность компактного хранения и быстрого извлечения полученной информации. При этом способ не позволяет получить силовые характеристики снимаемого процесса резания.

Измерение возникающих при переходных процессах прерывистого резания сил, их частот и других характеристик силовых импульсов производится тензометрическим методом с использованием тензометрических динамометров, имеющих необходимую жесткость, чувствительность и быстродействие (например, динамометр конструкции ВНИИ мод. УДМ-100 и др.) [1].

Однако для последующего анализа и изучения особенностей прерывистого резания, их влияния на стойкость и надежность инструментов необходимо установление взаимно однозначного соответствия между силовыми и геометрическими характеристиками переходных процессов прерывистого резания в любой момент времени.

Задача изобретения - установление взаимно однозначного соответствия между силовыми и геометрическими характеристиками переходных процессов прерывистого резания в любой момент времени и отказ от затратного метода высокоскоростной киносъемки, а также получение информации, удобной для хранения, анализа, передачи и регистрации на мониторе ПК величин действующих сил, возникающих вибраций и других характеристик силовых импульсов.

Поставленная задача решается с помощью предлагаемого фототензометрического способа измерения характеристик быстропротекающих процессов при механической обработке при прерывистом резании, включающего регистрацию силового воздействие на инструмент со стороны обрабатываемой заготовки средствами тензометрии с приспособлением для реализации прерывистого резания, резцедержателем-динамометром с тензометрическими датчиками и тензометрическим усилителем, при этом дополнительно фотографируют относительные положения инструмента и заготовки - зону их взаимодействия в различные моменты времени повторяющихся циклов резания цифровым фотоаппаратом с большим фокусным расстоянием и с использованием импульсного источника света, используют персональный компьютер для воспроизведения на мониторе измеряемых характеристик от тензометрических датчиков и управления временем фотографирования, при этом синхронизируют световой импульс импульсного источника света с заданным моментом фотографирования и регистрацией силового воздействия на инструмент.

Особенности предлагаемого способа поясняются чертежами.

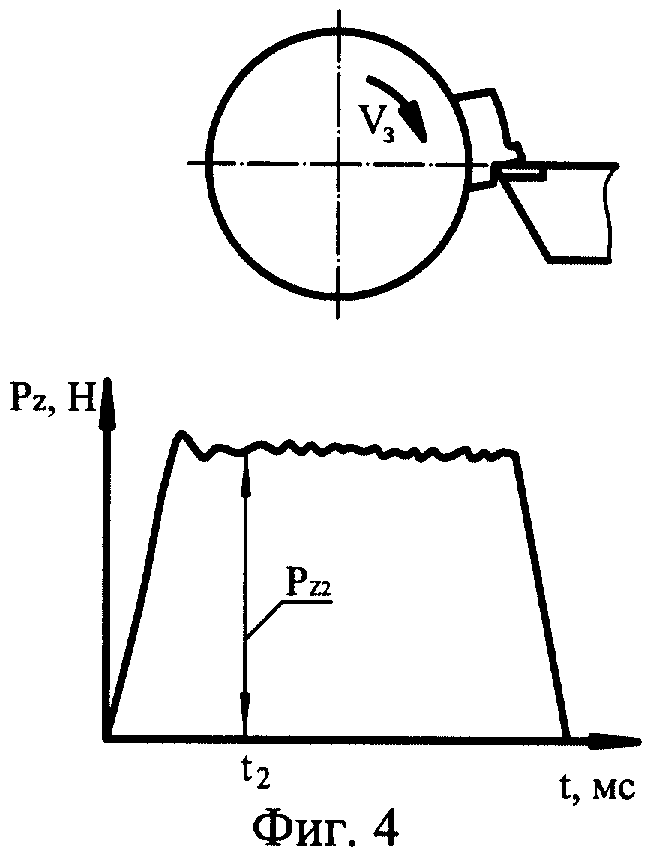

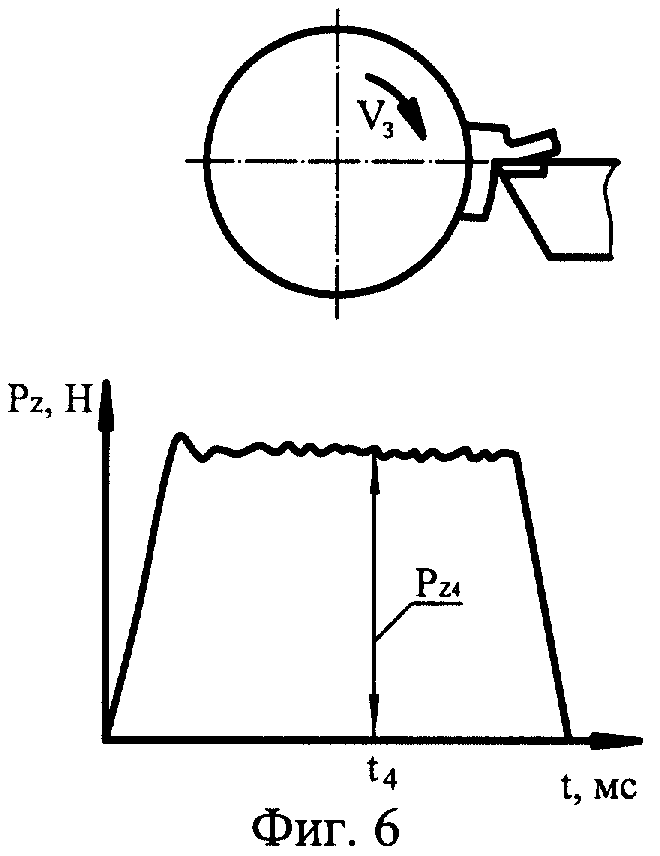

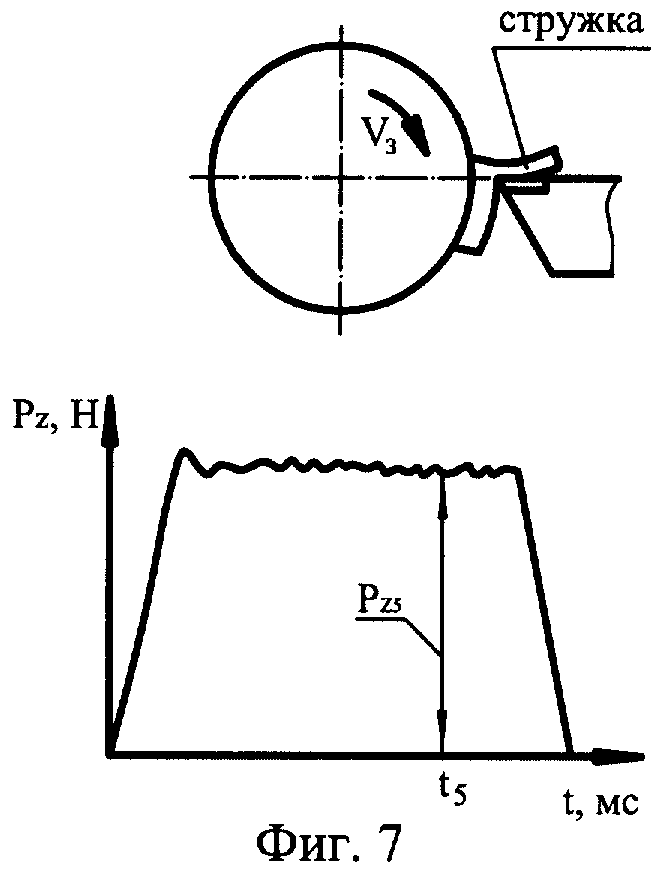

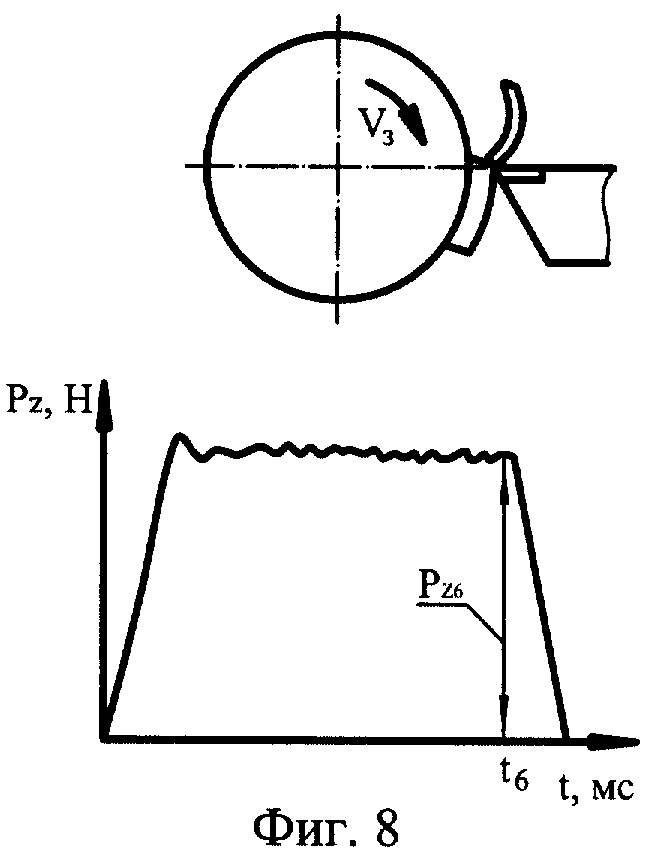

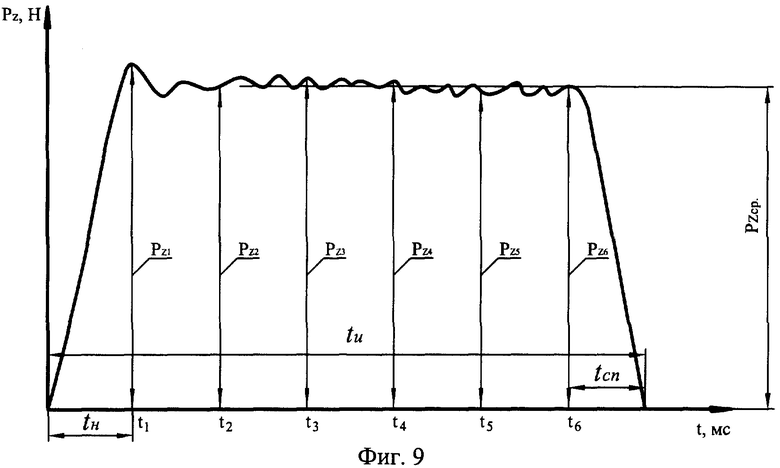

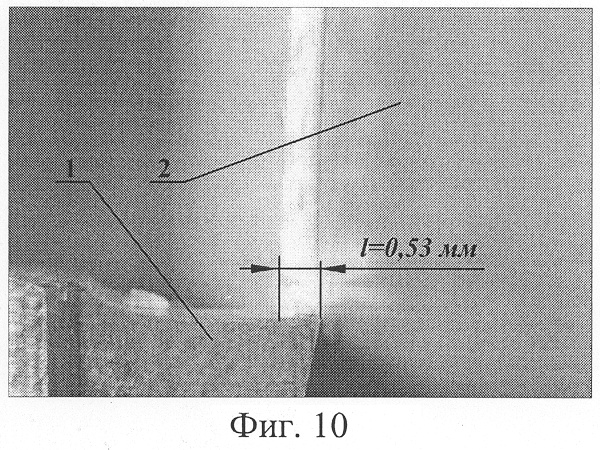

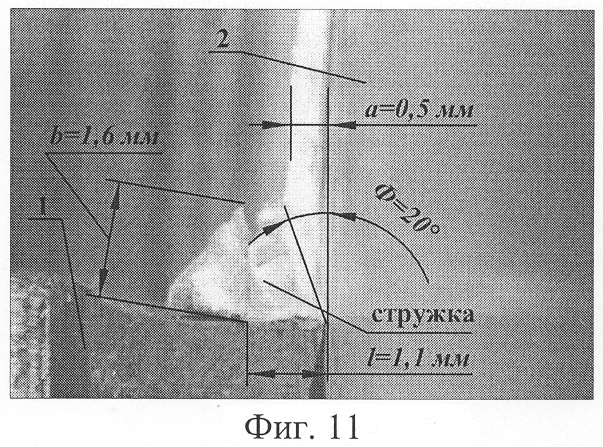

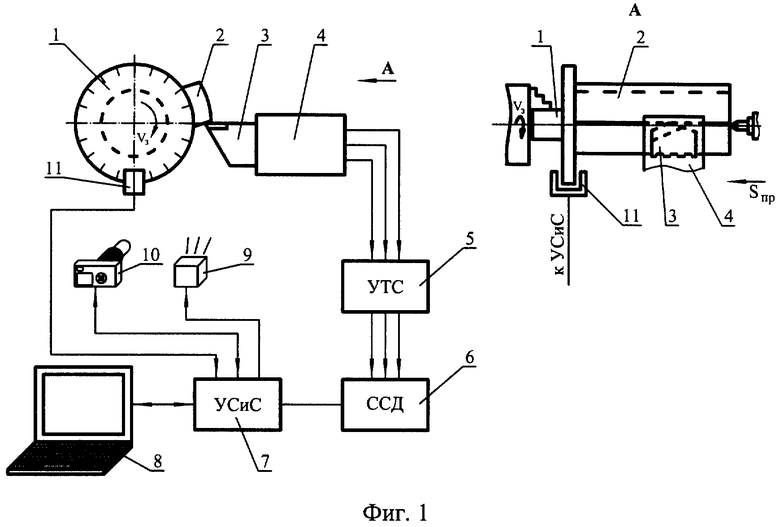

На фиг.1 показана схема измерительно-вычислительного комплекса для реализации предлагаемого фототензометрического способа измерения характеристик быстропротекающих процессов; на фиг.2 - геометрические характеристики зоны взаимодействия инструмента и заготовки; на фиг.3 - начальный контакт инструмента и заготовки; на фиг.4 - начало образования стружки; на фиг.5-7 - процесс установившегося резания; на фиг.8 - окончание стружкообразования; на фиг.9 - вид осциллограммы единичного импульса силового воздействия на инструмент за единичный цикл прерывистого резания и его основные характеристики; на фиг.10 - фотография зоны резания в момент времени 0,0003 с от начала контакта; на фиг.11 - фотография зоны резания в момент времени 0,004 с от начала контакта; на фиг.12 - осциллограмма силового воздействия на инструмент Pz за единичный цикл прерывистого резания и его основные характеристики.

Предлагаемый фототензометрический способ предназначен для измерения силовых и геометрических характеристик быстро протекающих процессов, имеющих циклический характер, например, прерывистого резания: составляющие Pzi, рxi, Рyi силового воздействия на инструмент в разные моменты времени t1, t2, ..., ti; средние значение Pz cp, Px cp, Py cp сил воздействия на инструмент; время нарастания tн и время спада tсп сил; длительность импульсов силового воздействия tи; длина контакта l, глубина резания α, угол сдвига Ф, толщина стружки b.

Усложнение конструктивных форм деталей предопределяет увеличение доли прерывистых процессов резания в общем объеме лезвийной обработки. Прерывистое резание определяется как процесс срезания стружки, чередующийся с холостым пробегом режущего инструмента, и состоит из четырех фаз: врезание режущего клина инструмента в заготовку, установившийся процесс резания по слою с изменяющимся или равномерным поперечным сечением среза, выход режущего клина из обрабатываемого металла, холостой ход инструмента.

Установлено, что прерывистое резание обладает целым рядом особенностей: цикличность механических и тепловых нагрузок на инструмент, наличие переходных процессов (фаз «врезание» и «выход»), адгезионные явления, повышенный уровень вибраций. В силу этих особенностей стойкость инструментов подчиняется иным закономерностям, чем при непрерывном резании.

Эти фазы протекают с постоянно изменяющимися характеристиками взаимодействия режущей части инструмента с обрабатываемым материалом. Меняются: площадка контакта, силы резания и трения, уровень вибраций и температурные условия.

Учитывая, что продолжительность переходного процесса врезания, например, при точении составляет несколько миллисекунд, то становится понятным, насколько сложным является получение таких данных.

Для реализации предлагаемого фототензометрического способа измерения силовых и геометрических характеристик быстро протекающих процессов разработан и создан измерительно-вычислительный комплекс, который имеет в своем составе: приспособление 1 для закрепления обрабатываемой заготовки 2 (приспособление 1 установлено, например, на шпинделе токарного станка (не показан), на котором осуществляется процесс прерывистого резания), режущий инструмент - резец 3, закрепленный в резцедержателе-динамометре 4 с тензометрическими датчиками, усилитель 5 тензометрических сигналов (УТС), систему 6 сбора данных (ССД), устройство 7 синхронизации и согласования (УСиС), персональный компьютер 8 (ПК), импульсный источник света 9, цифровой фотоаппарат 10 и датчик положения 11. Измерительно-вычислительный комплекс функционирует под управлением специально разработанной программы для персонального компьютера 8.

Работа комплекса заключается в следующем.

В наладочном режиме до начала резания оператор совмещает датчик положения 11 с моментом первоначального контакта заготовки 2 с резцом 3.

При работе в режиме измерения включают приводы главного движения и продольной подачи токарного станка (не показан), которые сообщают вращение со скоростью Vз приспособлению 1 с заготовкой 2 и движение продольной подачи Sпр резцу 3, начинают процесс прерывистого резания. После касания резца 3 заготовки 2 срабатывает датчик положения 11 и сигнал от него поступает в устройство синхронизации и согласования 7, которое запускает систему сбора данных 6. В ССД 6 начинается регистрация сигналов, поступающих с резцедержателя-динамометра 4 через тензометрический усилитель 5. Одновременно с началом регистрации сигналов начинается отсчет времени до момента фотографирования зоны взаимодействия резца 3 и заготовки 2, задаваемого оператором посредством управляющей программы на ПК. По истечении заданного оператором времени устройство синхронизации и согласования 7 запускает импульсный источник света 9 и с помощью цифрового фотоаппарата 10 с открытым затвором фотографируют зону резания. Последующие фотографирования зоны резания осуществляют в другие задаваемые оператором в программе моменты времени с целью получения полного представления о характеристиках прерывистого резания за единичный цикл.

Регистрируемые характеристики воспроизводят на мониторе персонального компьютера 8 с получением в режиме просмотра слайдов видеоряда процесса резания за единичный цикл от первоначального контакта до выхода инструмента из заготовки.

Пример. С целью изучения закономерностей быстропротекающих процессов прерывистого резания предлагаемым фототензометрическим способом изготовлена установка и измерительно-вычислительный комплекс для его реализации, который управляется ПК с помощью разработанной управляющей программы.

В состав комплекса входят: токарный станок мод. 16А20ФЗ с установленным на шпинделе в трехкулачковом самоцентрирующем патроне приспособлением, в котором закреплена обрабатываемая заготовка в виде пластины для осуществления процесса прерывистого резания; режущий инструмент - резец проходной (ГОСТ 21151-75), Т15К6, закрепленный в резцедержателе-динамометре с пленочными фольговыми тензометрическими датчиками с базовой длиной 5 мм, номинальным током 25 мА, сопротивлением 100 Ом; усилитель тензометрических сигналов с полосой пропускания 0...100 кГц; система сбора данных с максимальной частотой дискретизации 400 кГц; устройство синхронизации светового импульса с заданным моментом фотографирования и согласования работы всех элементов комплекса с персональным компьютером Hewlett Packard 9100с; импульсный источник света - фотовспышка; цифровой фотоаппарат Olympus C770 и оптический датчик положения. Измерительно-вычислительный комплекс функционирует под управлением специально разработанной программы для персонального компьютера.

Обрабатываемая заготовка - полоса 25×40, материал - алюминиевый сплав АЛ23 ГОСТ 2685-75. Обрабатываемая заготовка установлена в приспособлении на диаметре - 207 мм.

Режимы резания: глубина резания - 0,5 мм, скорость резания - 162,6 м/мин, подача - 2 мм/об.

Фотографировали зону резания и измеряли силу Pz (см. фиг.10, 11, 12) в разные моменты времени от начала контакта, обозначенные на фиг.12 вертикальными метками. В момент времени 0,0003 сек (см. фиг.10) сила резания составляла Pz=389 Н (см. фиг.12), а в момент времени 0,004 сек (см. фиг.11) - Pz=382 Н (см. фиг.12).

Достоинствами предлагаемого фототензометрического способа измерения силовых и геометрических характеристик быстро протекающих процессов являются: возможность установление взаимно однозначного соответствия между силовыми и геометрическими характеристиками переходных процессов прерывистого резания в любой момент времени; отказ от затратного метода высокоскоростной киносъемки; получение информации, удобной для хранения, анализа, передачи и регистрации на мониторе ПК величин действующих сил, возникающих вибраций и других характеристик силовых импульсов.

Источник информации

1. Бобров В.Ф. Основы теории резания металлов. М.: Машиностроение, 1975. С.89, 191-197.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕРИТЕЛЬНО-ВЫЧИСЛИТЕЛЬНЫЙ ФОТОТЕНЗОМЕТРИЧЕСКИЙ КОМПЛЕКС ДЛЯ РЕГИСТРАЦИИ ХАРАКТЕРИСТИК БЫСТРОПРОТЕКАЮЩИХ ПРОЦЕССОВ | 2004 |

|

RU2277036C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ЭФФЕКТИВНОСТИ СМАЗОЧНО-ОХЛАЖДАЮЩИХ ТЕХНОЛОГИЧЕСКИХ СРЕД ПРИ РЕЗАНИИ МЕТАЛЛОВ | 2009 |

|

RU2428280C2 |

| Способ обработки сложнопрофильных поверхностей керамических изделий на станках с ЧПУ с использованием метода адаптивного шлифования | 2022 |

|

RU2799962C1 |

| СПОСОБ ПОЗИЦИОНИРОВАНИЯ ИНСТРУМЕНТА В КООРДИНАТНОЙ СИСТЕМЕ ОТСЧЕТА СТАНКА АВТОМАТИЗИРОВАННОГО ГРАВИРОВАЛЬНОГО КОМПЛЕКСА | 2005 |

|

RU2279964C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ИГЛОТОКАРНОЙ ОБРАБОТКИ ВИНТОВ | 2007 |

|

RU2334591C1 |

| ИСПОЛНИТЕЛЬНАЯ СИСТЕМА ПРОГРАММНО-АППАРАТНОГО КОМПЛЕКСА ДЛЯ ФОРМИРОВАНИЯ РЕЗАНИЕМ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ | 2007 |

|

RU2360771C2 |

| СПОСОБ ИЗМЕРЕНИЯ ДИНАМОМЕТРИЧЕСКИХ ДАННЫХ | 2015 |

|

RU2589511C1 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНЫХ ПРОФИЛЬНЫХ СТРУКТУР РИСУНКА ГРАВЮРЫ В ФУНКЦИОНАЛЬНОМ СЛОЕ ПЕЧАТНОЙ ФОРМЫ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2007 |

|

RU2356704C2 |

| МНОГОКОМПОНЕНТНЫЙ ДАТЧИК СИЛЫ РЕЗАНИЯ | 2011 |

|

RU2455121C1 |

Изобретение относится к технологии машиностроения, в частности к измерению силовых и геометрических характеристик при исследовании закономерностей быстропротекающих процессов прерывистого резания. Технический результат - возможность установления соответствия между силовыми и геометрическими характеристиками переходных процессов резания. Способ включает регистрацию силового воздействия на инструмент со стороны обрабатываемой заготовки средствами тензометрии с приспособлением для реализации прерывистого резания, резцедержателем-динамометром с тензометрическими датчиками и тензометрическим усилителем. При этом дополнительно фотографируют относительные положения инструмента и заготовки - зону их взаимодействия в различные моменты времени повторяющихся циклов резания цифровым фотоаппаратом с большим фокусным расстоянием и с использованием импульсного источника света, используют персональный компьютер для воспроизведения на мониторе измеряемых характеристик от тензометрических датчиков и управления временем фотографирования, при этом синхронизируют световой импульс импульсного источника света с заданным моментом фотографирования и регистрацией силового воздействия на инструмент. 12 ил.

Фототензометрический способ измерения характеристик быстропротекающих процессов при механической обработке при прерывистом резании, включающий регистрацию силового воздействия на инструмент со стороны обрабатываемой заготовки средствами тензометрии с приспособлением для реализации прерывистого резания, резцедержателем-динамометром с тензометрическими датчиками и тензометрическим усилителем, отличающийся тем, что дополнительно фотографируют относительные положения инструмента и заготовки - зону их взаимодействия в различные моменты времени повторяющихся циклов резания цифровым фотоаппаратом с большим фокусным расстоянием и с использованием импульсного источника света, используют персональный компьютер для воспроизведения на мониторе измеряемых характеристик от тензометрических датчиков и управления временем фотографирования, при этом синхронизируют световой импульс импульсного источника света с заданным моментом фотографирования и регистрацией силового воздействия на инструмент.

| БОБРОВ В.Ф | |||

| Основы теории резания металлов | |||

| - М.: Машиностроение, 1975 | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| СПОСОБ ДИАГНОСТИКИ ТОКАРНЫХ СТАНКОВ ПО ПАРАМЕТРАМ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2123923C1 |

| Способ диагностирования технического состояния станков | 1988 |

|

SU1792820A1 |

| КОМБИНИРОВАННОЕ ШПОНОЧНО-ПРЕССОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2075875C1 |

Авторы

Даты

2006-05-27—Публикация

2004-11-23—Подача