Изобретение относится к абразивной промышленности, а именно к производству абразивного зерна, шлифовальных и микропорошков с покрытием на основе корунда, карбида кремния, алмазов, кубического нитрида бора и др., используемых при изготовлении различных инструментов, а также как самостоятельный продукт.

Известен абразивный материал (абразивные порошки) с прерывистым покрытием [1]. В качестве материала покрытия он содержит различные металлы, такие как медь, никель, хром, молибден, железо или медные сплавы, а также неметаллические покрытия, например стекло. Покрытие нанесено на рельефную поверхность частиц абразивного материала в местах впадин. Для частичного или полного заполнения впадин рельефа материал покрытия наносят на поверхность частицы абразивного материала, затем удаляют это покрытие так, чтобы во впадине оставался материал покрытия на уровне выступающих частей абразивного материала.

Недостатками указанного абразивного материала являются низкая режущая способность, так как материал покрытия не участвует в процессе абразивной обработки, а также нестабильность свойств покрытого материала.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому решению является абразивный материал (абразивное зерно) на основе корунда или карбида кремния, содержащий в качестве покрытия высокодисперсную гидрофобную двуокись кремния в количестве 0,01÷5,00 мас.% от массы необработанного материала (зерна) [2]. Размер частиц двуокиси кремния составляет 7-100 нм по значению 50. Целесообразное количество наносимой высокодисперсной двуокиси кремния составляет 0,001÷5,00 мас.%, предпочтительно 0,1÷1,0 мас.%, считая на массу необработанного материала.

Этот материал получают взвешиванием высокодисперсной двуокиси кремния в неводной жидкости, например в жидких углеводородах и их смесях (бензин, ацетон, спирты, сложные эфиры) с последующим испарением жидкости.

Дисперсная среда, дискретно распределенная по поверхности абразивного материала, как на выступах, так и во впадинах, выполняет роль многофункциональной присадки в контактной зоне абразивного материала (инструмент) - обрабатываемый материал. Это покрытие выполняет функцию внешней смазки, разделяет контактирующие поверхности, уменьшая коэффициент трения и теплонапряженность процесса абразивной обработки.

Недостатками указанного абразивного материала (зерна) являются низкая режущая способность и высокая токсичность его производства, связанная с использованием неводных жидкостей, которые, испаряясь, выделяют в окружающую среду вредные вещества.

Задачей предлагаемого изобретения является устранение этих недостатков, а именно повышение реакционной способности абразивного материала, а также устранение вредных воздействий на окружающую среду при его получении.

Поставленная задача достигается тем, что абразивный материал, содержащий нанесенное на поверхность частицы материала нанопокрытие в виде дисперсной среды смазывающего реагента в количестве 0,01÷5,00 мас.% от массы необработанного материала, согласно предлагаемому решению в качестве покрытия он содержит дисперсную среду из оксифосфатов железа, кремния и алюминия, структурно связанную с поверхностью частицы материала фосфорсодержащими атомными группировками с количеством соединений фосфора в общем составе покрытия 0,5÷1,5 мас.%, а мелкодисперсных оксифосфатов железа, кремния и алюминия в количестве - 2÷6 мас.%.

То, что в качестве покрытия абразивный материал содержит указанную дисперсную среду, структурно связанную с поверхностью частицы материала фосфорсодержащими атомными группировками с указанным содержанием фосфора и мелкодисперсных оксифосфатов железа, кремния и алюминия, в процессе абразивной обработки обеспечивает физико-химическое взаимодействие как с поверхностью покрытого материала, так и с обрабатываемым материалом.

Оксифосфатные связи покрытия с поверхностью покрытого абразивного материала приводят в процессе абразивной обработки к ориентированному микроскалыванию зерна, способствуя его самозатачиванию, что повышает режущую способность. Оксифосфаты образуют также локальные химические связи с обрабатываемым материалом, создавая слабые места при микроразрушении, ослабляя химические связи внутри обрабатываемого материала. При этом снижается предел прочности обрабатываемого материала при абразивной обработке, что уменьшает силы резания, повышает режущую способность абразивного инструмента.

Для получения заявляемого абразивного материала не требуется применения вредных веществ (жидких углеводородов), что устраняет вредные воздействия на окружающую среду.

При содержании соединений фосфора и оксифосфатов кремния, железа и алюминия в количествах, менее указанных эффект повышения режущей способности не наблюдается.

При содержании соединений фосфора и оксифосфатов кремния, железа и алюминия в составе покрытия в количествах, превышающих указанные, происходит снижение стойкости абразивного инструмента.

Предлагаемый абразивный материал с прерывистым покрытием изображен на чертеже, где указано:

1 - покрытие;

2 - непокрытый материал.

Получают заявляемый абразивный материал обработкой покрываемого материала суспензией на основе водорастворимых органических и неорганических фосфатов, содержащих оксиды алюминия, кремния и железа с размером частиц менее 1 мкм до консистенции «мокрого песка».

При приготовлении суспензии и покрытии ею абразивного зерна, шлифовальных и микропорошков происходят физико-химические реакции как в объеме суспензии, так и на поверхности обрабатываемых материалов с образованием прерывистого мелкодисперсного покрытия, содержащего оксифосфаты кремния, железа и алюминия, структурно связанные с поверхностью покрываемых материалов.

Концентрация суспензии и ее количество, наносимое на обрабатываемый материал, подбирается таким образом, чтобы количество соединений фосфора на поверхности обрабатываемого материала составило 0,5÷1,5 мас.%, а мелкодисперсных оксифосфатов кремния, железа и алюминия 2÷6 мас.%.

Способ осуществляется в лопастной мешалке с последующей сушкой полученного материала при температурах 200÷600°С в течение 1,8÷2 часов, в зависимости от необходимой степени закрепления покрытия.

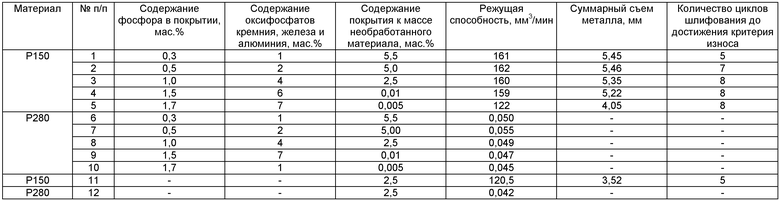

Согласно предлагаемому решению было изготовлено абразивное зерно на основе корунда с зернистостью Р150 и микропорошок с зернистостью Р280 с заявленными характеристиками покрытия. Покрытое абразивное зерно Р150 было нанесено на тканевую основу. Полученные образцы были испытаны согласно методике ГОСТ 5009-82. Покрытый микропорошок был испытан по методике ГОСТ 28924-91.

Для нанесения покрытия 50 кг абразивного зерна Р150 или микропорошка Р280 помещали в лопастную мешалку и вносили при перемешивании суспензию водорастворимого неорганического фосфата натрия, содержащего оксиды кремния, железа и алюминия с размерами частиц менее 1 мкм, обеспечивающих получение покрытия с заявляемыми характеристиками. Перемешивание вели в течение 20 минут до состояния «мокрого песка». Затем полученный абразивный материал нагревали до температуры 350°С и выдерживали в течение 2 часов. Данные испытаний сведены в Таблицу. Для сравнения были испытаны образцы шлифовальной шкурки, изготовленной согласно наиболее близкому аналогу (2) из зерна Р150, и испытан микропорошок Р280 (примеры 11 и 12).

Как показали испытания, в составе шлифовальной шкурки режущая способность предлагаемого абразивного материала увеличилась на 33% при увеличении стойкости на 50% по сравнению с прототипом. Режущая способность предлагаемого абразивного материала при обработке свободным абразивом по сравнению с прототипом увеличилась на 20%.

Предлагаемый абразивный материал найдет применение в абразивной промышленности при производстве абразивного зерна, порошков и микропорошков на основе корунда, карбида кремния, алмазов и др., для изготовления различных инструментов, а также может быть использован в других отраслях промышленности.

Источники информации

1. Патент РФ №32274541, Абразивные порошки с прерывистым покрытием и способ их изготовления, МПК B24D 3/00, от 20.04.2006.

2. Патент РФ №2055853, Абразивное зерно, МПК С09К 3/14, от 10.03.1996.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНЫХ МИКРОПОРОШКОВ НА ОСНОВЕ КОРУНДА | 2005 |

|

RU2321542C2 |

| Жидкая полировальная паста | 2015 |

|

RU2619709C2 |

| ЗЕРНИСТО-АБРАЗИВНЫЕ АГЛОМЕРАТЫ, СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, А ТАКЖЕ ИХ ИСПОЛЬЗОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ МАТЕРИАЛОВ | 2009 |

|

RU2468907C1 |

| Масса для изготовления абразивного инструмента | 1987 |

|

SU1539052A1 |

| СПОСОБ ЗАТОЧКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1991 |

|

RU2030278C1 |

| Способ изготовления сверхтвердого композиционного материала для режущего инструмента | 2023 |

|

RU2829867C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ ПРОИЗВОДСТВА КАРБИДОКРЕМНИЕВОЙ КЕРАМИКИ ТВЕРДОФАЗНЫМ СПЕКАНИЕМ | 2008 |

|

RU2359905C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ АБРАЗИВНЫЙ МИКРОПОРОШОК ДЛЯ ПОЛИРОВАНИЯ НА ОСНОВЕ ОКСИДОВ АЛЮМИНИЯ И 3D-МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2109026C1 |

| ПАСТА ДЛЯ ПОЛИРОВАНИЯ МАТЕРИАЛОВ | 2015 |

|

RU2615408C2 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

Изобретение относится к абразивной промышленности, а именно к производству абразивного зерна, шлифовальных и микропорошков с покрытием на основе корунда, карбида кремния, алмазов, кубического нитрида бора и др., используемых при изготовлении различных инструментов, а также как самостоятельный продукт. Абразивный материал содержит частицы материала с нанесенным на их поверхность прерывистым нанопокрытием в виде дисперсной среды смазывающего реагента в количестве 0,01÷5,00 мас.% от массы необработанного материала, в качестве покрытия он содержит дисперсную среду из оксифосфатов железа, кремния и алюминия, структурно связанную с поверхностью частиц материала фосфорсодержащими атомными группировками с количеством соединений фосфора в общем составе покрытия 0,5÷1,5 мас.%, а мелкодисперсных оксифосфатов железа, кремния и алюминия - 2÷6 мас.%. Технический результат: повышение режущей способности абразивного материала, устранение вредного воздействия на окружающую среду. 1 ил., 1 табл.

Абразивный материал, содержащий частицы материала с нанесенным на их поверхность прерывистым нанопокрытием в виде дисперсной среды смазывающего реагента в количестве 0,01÷5,00 мас.% от массы необработанного материала, отличающийся тем, что в качестве покрытия он содержит дисперсную среду из оксифосфатов железа, кремния и алюминия, структурно связанную с поверхностью частиц материала фосфорсодержащими атомными группировками с количеством соединений фосфора в общем составе покрытия 0,5÷1,5 мас.%, а мелкодисперсных оксифосфатов железа, кремния и алюминия - 2÷6 мас.%.

| RU 2055853 C1, 10.03.1996 | |||

| АБРАЗИВНЫЕ ПОРОШКИ С ПРЕРЫВИСТЫМ ПОКРЫТИЕМ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2274541C9 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ УДЕРЖИВАНИЯ НА ОБЫЧНОМ УТЮГЕ ЭЛЕКТРИЧЕСКОГО ПРИСТАВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1927 |

|

SU7136A1 |

| СПОСОБ УШИВАНИЯ РАНЫ НА МАТКЕ ПОСЛЕ ОПЕРАТИВНОГО ЛЕЧЕНИЯ МАТКИ | 2006 |

|

RU2319462C1 |

| JP 62071024 A, 01.04.1987. | |||

Авторы

Даты

2011-09-10—Публикация

2010-02-24—Подача