Изобретение относится к специальной электрометаллургии и может быть использовано для плавления ферросплавов.

Из уровня техники известен способ утилизации мелочи ферросплавов путем нагрева с помощью нерасходуемого электрода шлаковой ванны и загрузки на ее поверхность переплавляемых материалов, при этом скорость загрузки переплавляемых материалов выше скорости их плавления в шлаке, и перед загрузкой шихты на нерасходуемом металлическом охлаждаемом электроде выше уровня шлаковой ванны в местах контакта с переплавляемым материалом намораживают слой шлакового гарнисажа (см. патент РФ №1670946, МПК С22В 9/18, 1995 г.).

Известен также способ утилизации мелочи ферросплавов путем нагрева шлака электрическим током, подводимым нерасходуемыми металлическими охлаждаемыми электродами, с постепенной загрузкой сверху на шлак переплавляемой металлошихты и в начальном периоде плавки алюминиевого порошка, который в результате реакции с оксидами легирующих элементов восстанавливает их и повышает содержание оксида алюминия в шлаке (см. патентный документ РФ №1739653, МПК С22В 9/18, 1991 г.).

Наиболее близким аналогом заявленного изобретения является способ получения слитка из мелкофракционных ферросплавов в электродуговой печи, включающий загрузку шихтовых материалов в печь, их разогрев и плавление за счет протекания электрического тока (Лякишев Н.П. и др. Металлургия ферросплавов. Часть 1. металлугрия сплавов кремния, марганца и хрома. Учебное пособие, М.: Учеба, 2006, с.48).

Недостатками известных способов являются большие энергозатраты и потеря части с отходящим шлаком.

Техническим результатом заявленного способа является снижение энергозатрат и улучшение эксплуатационных характеристик.

Указанный технический результат достигается за счет того, что в способе получения слитка из мелкофракционных ферросплавов в электродуговой печи, включающем загрузку шихтовых материалов в печь, их разогрев и плавление за счет протекания электрического тока, перед началом процесса плавки до подключения источника тока перемещают верхний подвижный электрод до его контакта с нижним неподвижным электродом, после чего производят загрузку шихтовых материалов в печь, включают источник тока и зажигают электрическую дугу в зоне контакта электродов, осуществляют плавление шихтовых материалов с образованием зоны плавления, перемещаемой за счет передвижения подвижного электрода относительно неподвижного электрода, с формированием между ними слитка, который является продолжением неподвижного электрода и проводником тока, а перед выходом подвижного электрода из печи отключают источник тока.

Для получения слиточных и крупнофракционных ферросплавов из мелкофракционных ферросплавов фракции 0,1-3 мм подготавливают шихту путем равномерного перемешивания мелкофракционных ферросплавов и флюсов, служащих для обеспечения качества плавки. В электродуговой печи с переменной, увеличивающейся зоной плавления совмещают нижний неподвижный и верхний подвижный электроды до их механического контакта, после чего загружают печь порцией шихты.

Подают питающее напряжение на электроды печи, что вызовет зажигание электрической дуги в зоне контакта электродов и плавление шихтовых материалов вследствие высокотемпературного нагрева.

По мере расплавления материалов шихты в зоне электрической дуги, передвигают верхний подвижный электрод относительно нижнего, тем самым вовлекая новые шихтовые материалы в процесс плавки и прекращая разогрев электрической дугой уже проплавленных материалов. При этом разогрев электрической дугой происходит не до тех пор, пока весь объем загруженной шихты будет проплавлен, а до расплавления незначительного количества шихты, необходимого для сплавления с уже сформировавшимся слитком. При этом сам слиток, проводя электрический ток, является продолжением нижнего электрода. Таким образом, при перемещении зоны плавки вдоль корпуса печи, формируется слиток проплавленного материала в среде непроплавленной шихты.

До выхода верхнего электрода из шихты необходимо отключить питающее напряжение от электродов, тем самым прекратить плавку.

После некоторого периода остывания (от нескольких секунд до минут), необходимого для окончательного застывания слитка, последний выгружают из печи вместе с непроплавленным количеством шихты. С помощью грохота или подобного устройства отделяют проплавленный крупнофракционный материал, являющийся готовой продукцией. Непроплавленные остатки шихты используют при последующих плавках.

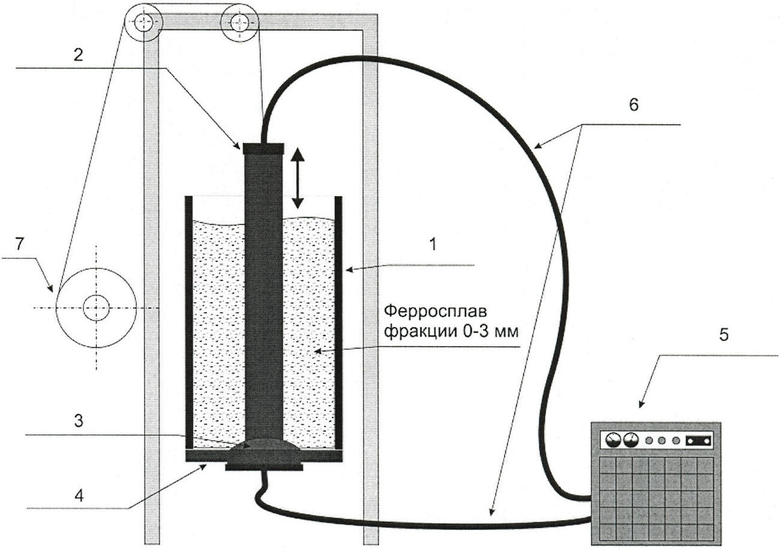

Ниже описан пример (см. чертеж) устройства, позволяющего реализовать способ плавления мелкофракционных ферросплавов.

Устройство представляет собой печь, которая содержит корпус 1, выполненный в виде металлической нефутерованной емкости цилиндрической формы, верхний подвижный электрод 2 и нижний неподвижный электрод 3, закрепленный на металлическом днище 4 корпуса 1. К электродам 2 и 3 подключены токоведущие кабели и шины 5, которые в свою очередь подключены к источнику тока 6. Верхний подвижный электрод 2 установлен по центру корпуса 1 и имеет возможность передвигаться относительно корпуса в продольном направлении с помощью привода 7 до взаимодействия с неподвижным электродом 3, а может быть изъят из корпуса 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2392336C2 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ ТИТАНСОДЕРЖАЩЕГО МАТЕРИАЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2398908C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2329322C2 |

| Способ переплава легковесной металлошихты | 1976 |

|

SU655727A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| ВЫСОКОТИТАНОВЫЙ ФЕРРОСПЛАВ, ПОЛУЧАЕМЫЙ ДВУХСТАДИЙНЫМ ВОССТАНОВЛЕНИЕМ ИЗ ИЛЬМЕНИТА | 2005 |

|

RU2335564C2 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТИТАНОВОГО ФЕРРОСПЛАВА ЭЛЕКТРОШЛАКОВЫМ ПЛАВЛЕНИЕМ | 2005 |

|

RU2335553C2 |

Изобретение относится к специальной электрометаллургии и может быть использовано для получения слитков из мелкофракционных ферросплавов фракцией 0-3 мм. Способ включает загрузку шихтовых материалов в печь, их разогрев и плавление за счет протекания электрического тока. Перед началом процесса плавки до подключения источника тока перемещают верхний подвижный электрод до его контакта с нижним неподвижным электродом, после чего производят загрузку шихтовых материалов в печь, включают источник тока и зажигают электрическую дугу в зоне контакта электродов, осуществляют плавление шихтовых материалов с образованием зоны плавления, перемещаемой за счет передвижения подвижного электрода относительно неподвижного электрода, с формированием между ними слитка, который является продолжением неподвижного электрода и проводником тока, а перед выходом подвижного электрода из печи отключают источник тока. Изобретение позволяет снизить энергозатраты и улучшить эксплуатационные характеристики. 1 ил.

Способ получения слитка из мелкофракционных ферросплавов в электродуговой печи, включающий загрузку шихтовых материалов в печь, их разогрев и плавление за счет протекания электрического тока, отличающийся тем, что перед началом процесса плавки до подключения источника тока перемещают верхний подвижный электрод до его контакта с нижним неподвижным электродом, после чего производят загрузку шихтовых материалов в печь, включают источник тока и зажигают электрическую дугу в зоне контакта электродов, осуществляют плавление шихтовых материалов с образованием зоны плавления, перемещаемой за счет передвижения подвижного электрода относительно неподвижного электрода, с формированием между ними слитка, который является продолжением неподвижного электрода и проводником тока, а перед выходом подвижного электрода из печи отключают источник тока.

| ЛЯКИШЕВ Н.П | |||

| и др | |||

| Металлургия ферросплавов | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Металлургия сплавов кремния, марганца и хрома | |||

| Учебное пособие | |||

| - М.: Учеба, 2006, с.48 | |||

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2068453C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ ДЛЯ ВЫПЛАВКИ СИЛИКОМАРГАНЦА | 2000 |

|

RU2165988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВКИ ИЗ ПРИГОДНОГО ДЛЯ ВТОРИЧНОЙ ПЕРЕРАБОТКИ МАТЕРИАЛА | 2021 |

|

RU2834436C1 |

Авторы

Даты

2011-09-10—Публикация

2010-01-28—Подача