Изобретение относится к устройству для газопламенной обработки образцов материалов путем высокоинтенсивного и высокотемпературного их нагрева и может быть применено при проведении испытаний на прочность и стойкость при повышенных более 1000°C температурах и при нагреве образцов со скоростью 30…50 град/с, т.е. при режимах работы материалов, близких к их работе в реальных условиях.

Существующие в настоящее время системы нагрева материалов, установленные на испытательных машинах, в основном электрические - это или муфельные печи, или с применением галогенных ламп. Муфельные печи применяются для испытаний образцов на длительную прочность, где требуется невысокая скорость нагрева, при этом время выдержки при высоких температурах исчисляется часами. С помощью галогенных ламп (применяются на испытательных машинах типа МТС или ЦВИГ) можно поднять скорость нагрева до 20…30 град/с, но максимальный уровень нагрева образцов - 1000°C. Повышение температуры образцов возможно путем повышения электрического напряжения питания ламп, но это приводит к уменьшению их ресурса работы. При нагреве образцов до температуры 1300…1400°C напряжение питания должно быть около 300 В. В этом случае ресурс работы галогенных ламп уменьшается до 100…150 с. При дальнейшем повышении напряжения питания галогенных ламп до 330-350 В лампы практически сразу разрушаются.

Нагрев испытуемых образцов до температур 1400…1500°C можно осуществить с помощью газоразрядных ламп типа ДКСТВ-15. Для их запуска и работы необходимо специальное оборудование, а для надежной длительной работы - наружное охлаждение с помощью дистиллированной воды. В настоящее время появилась потребность испытаний материалов при температурах 1800…1900°C. При использовании лампы ДКСТВ-15000 при напряжении питания 300 В для нагрева образца материала, находящегося на расстоянии 10 мм от лампы, до температуры 1800°C ресурс ламп уменьшается до 300…400 с. При повышении напряжений питания до 330 В образец нагревается до температуры 1800°C, при этом ресурс работы лампы составляет ~150…200 с.

Таким образом, осуществить нагрев образцов испытываемых материалов до температур 1800…1900°C с помощью газоразрядных ламп можно, но очень непродолжительное время с труднопрогнозируемым ресурсом газоразрядных ламп.

Известно устройство для газопламенной обработки материалов, содержащее газовую горелку с насадкой, в которой выполнено множество сопел (RU 2215623 C1, B23K 5/00, 7/06, 10.11.2003), и принятое в качестве наиболее близкого аналога. Данное устройство позволяет получить высокоинтенсивный и высокотемпературный нагрев материалов в течение длительного времени.

Однако при испытании материалов на прочность и стойкость при нагреве образцов до температур 1800…2000°C с высоким темпом нагрева до 80 град/с и на протяжении длительного времени (ограничивается величиной расходов газов и емкостей с газовыми компонентами) известное устройство не обеспечивает равномерности нагрева образца, что приводит к преждевременному их растрескиванию, не отражающему реальных условий работы материалов.

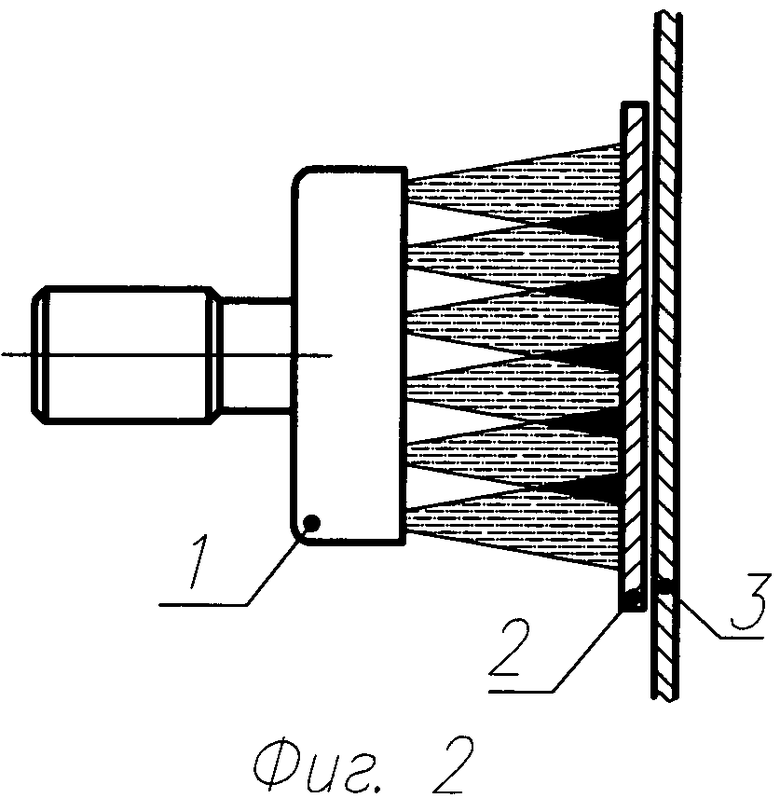

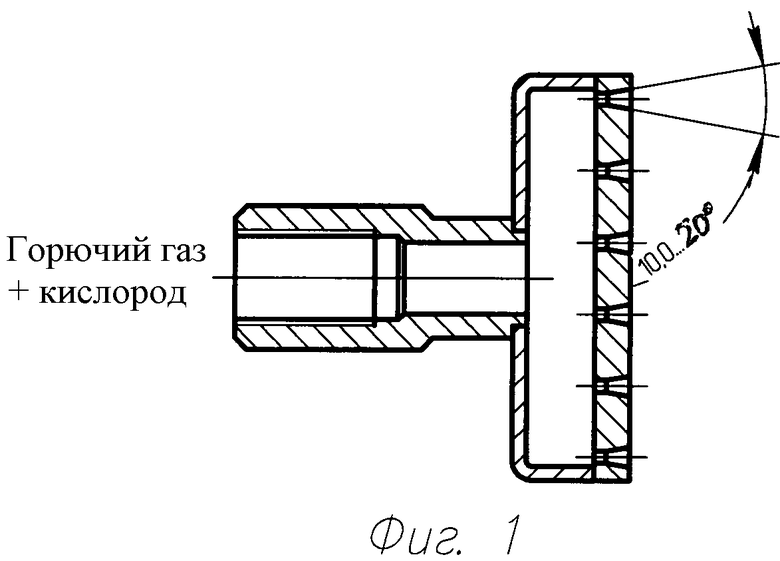

Для обеспечения равномерности нагрева, а также предотвращения воздействия на образец продуктов сгорания компонентов применяемого топлива для газопламенной горелки устройство для газопламенной обработки образцов материалов путем их нагрева, содержащее газовую горелку с насадкой, в которой выполнено множество сопел, снабжено разделительным экраном из тугоплавкого материала, размеры которого по длине и ширине на 10-15 мм превышают размеры обрабатываемого образца, выполненным с возможностью его размещения между газовой горелкой и образцом, а сопла насадки выполнены в виде конуса с выходным отверстием диаметром 0,8-1,2 мм, высотой 1-2 мм и углом раскрытия 10-20° и расположены на расстоянии 3-4 мм друг от друга.

На фиг.1, 2 представлено устройство для газопламенной обработки. Устройство содержит газовую горелку и насадку 1, в которой выполнено множество сопел. Газовая горелка работает на газовых компонентах (в качестве окислителя используется газообразный кислород, а в качестве горючего - пропан, метан или ацетилен). Сопла в насадке 1 выполнены с диаметром 0,8-1,2 мм и расположены на расстоянии 3-4 мм друг от друга, чтобы обеспечить перекрытия факелов горящего газа от каждой форсунки для обеспечения равномерности нагрева образца материала. Каждая форсунка на выходе изготавливается в форме конуса высотой 1…2 мм с углом раскрытия 10…20°. В зависимости от задачи исследований для предотвращения уноса массы из испытуемого образца, а также для повышения равномерности нагрева образца между горелкой и образцом устанавливается разделительный экран в виде пластины 2 (фиг.2) из тугоплавкого материала (ниобий, молибден, вольфрам или керамика). Дальше тепло передается от пластины 2 к образцу 3 за счет теплопроводности материала образца, если образец расположен вплотную к пластине, или за счет лучистого теплового потока, если образец расположен на некотором расстоянии от разогретой пластины. При высокоинтенсивном нагреве образца горелка с пластиной располагаются на таком расстоянии от образца, чтобы горячие газы от горелки не попадали на образец. После разогрева пластины до необходимой заданной температуры пластина вместе с горелкой перемещается в зону нахождения испытуемого образца и начинается интенсивный нагрев образца. Поддержание постоянной температуры образца осуществляется путем выбора расстояния от образца до горелки или до нагреваемой горелкой пластины. Это расстояние подбирается предварительно при испытаниях на модельных образцах. Устройство позволяет осуществить нагрев образцов материалов до температур 1800…2000°C с высоким темпом нагрева образцов до 80 град/с и на протяжении длительного времени (ограничивается величиной расходов газов и емкостей с газовыми компонентами).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газопламенного напыления порошковых материалов | 1991 |

|

SU1787171A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2346776C1 |

| Способ получения износостойкого многослойного композита на металлической поверхности | 2016 |

|

RU2634099C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2002 |

|

RU2224049C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2012 |

|

RU2494043C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| СПОСОБ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2215628C2 |

| Способ нанесения износостойкого покрытия на детали газотурбинной установки | 2023 |

|

RU2813538C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ КАРБИДА ТУГОПЛАВКОГО МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516405C2 |

Устройство для газопламенной обработки образцов материалов путем высокоинтенсивного и высокотемпературного нагрева содержит газовую горелку с насадкой, в которой выполнено множество сопел. Сопла выполнены в виде конуса с выходным отверстием диаметром 0,8-1,2 мм, длиной 1-2 мм и углом раскрытия 10-20° и расположены на расстоянии 3-4 мм друг от друга, что обеспечивает равномерный высокотемпературный и высокоинтенсивный нагрев по всей поверхности образца обрабатываемого материала. Устройство имеет разделительный экран из тугоплавкого материала, размеры которого по длине и ширине на 10-15 мм превышают размеры образца обрабатываемого материала, который усиливает эффект равномерности разогрева, предотвращает загрязнение обрабатываемого материала. 2 ил.

Устройство для газопламенной обработки образцов материалов путем высокоинтенсивного и высокотемпературного нагрева, содержащее газовую горелку с насадкой, выполненной с множеством равномерно расположенных сопел, отличающееся тем, что оно снабжено разделительным экраном из тугоплавкого материала, размеры которого по длине и ширине на 10-15 мм превышают размеры образца обрабатываемого материала, выполненным с возможностью размещения между насадкой и образцом обрабатываемого материала, а сопла насадки имеют форму конуса с выходным отверстием диаметром 0,8-1,2 мм, высотой 1-2 мм и углом раскрытия 10-20° и расположены на расстоянии 3-4 мм друг от друга.

| СМЕННАЯ НАСАДКА К УСТРОЙСТВУ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2002 |

|

RU2215623C1 |

| RU 94008237 A1, 20.03.1997 | |||

| RU 93025467 A, 27.04.1996 | |||

| Устройство для контроля статических параметров микросхем | 1978 |

|

SU746441A1 |

| JP 0063248570 A, 14.10.1988 | |||

| JP 0008225828 A, 03.09.1996. | |||

Авторы

Даты

2011-09-20—Публикация

2010-07-06—Подача