Изобретение относится к области изготовления трубных заготовок для тонкостенных высокопрочных корпусов с использованием средств специальной электрометаллургии, а именно электрошлаковой технологии получения стальных трубных заготовок с тонкой стенкой.

Тонкостенные высокопрочные корпуса представляют собой емкости, сосуды или оболочки переменного сечения, работающие под высоким внутренним давлением. Для их изготовления используют высокопрочные стали типа 28Х3СНМВФА (СП-28) или 12Х3ГНМФБА. Высокий уровень прочностных свойств (до 1500…1800 МПа и более) в таких корпусах достигают применением термодеформационного упрочнения, заключающегося в сочетании в различной последовательности термической обработки по режиму закалки с отпуском и нагартовки холодной обработкой металла давлением, в частности ротационной вытяжкой с высокими степенями обжатия. Важное значение в обеспечении высоких прочностных свойств и возможности осуществления интенсивной обработки давлением в холодном состоянии имеет качество металла, и прежде всего, его чистота по неметаллическим включениям, примесям и газам, а также физико-химическая однородность внутреннего строения.

Общепринятой является технология изготовления тонкостенных высокопрочных корпусов из горячедеформированного трубного проката, в котором высокое качество металла достигают металлургическими приемами обработки жидкой стали, в частности, вакуумной дегазацией расплава, внепечным рафинированием синтетическими шлаками. Однако это весьма трудоемкий процесс изготовления корпусов с низким выходом годного и низким коэффициентом использования металла. Кроме того, при таком способе невозможно радикально снизить содержание в металле примесей (особенно серы и фосфора), газов (кислорода, водорода, азота) и неметаллических включений на их основе (оксидов, сульфидов). Между тем, для современных конструкций корпусов характерна интенсификация условий функционирования, сопровождающаяся повышением уровня прочности (более 1500…1800 МПа, вплоть до 2200 МПа), что требует значительного повышения чистоты металла. Радикальное улучшение качества металла возможно средствами спецэлектрометаллургии, а именно дорогостоящими рафинирующими переплавами. Однако их применение затруднено из-за резкого удорожания себестоимости трубного проката.

Более эффективными являются литейные способы получения трубных заготовок. Однако низкое качество металла в таких способах (на порядки ниже проката) не позволяет использовать их в производстве корпусов.

Известны способы изготовления тонкостенных высокопрочных корпусов из трубных заготовок, получаемых электрошлаковым литьем (см., например, Патон Б.Е., Медовар Б.И. и Бойко Г.А. Электрошлаковое литье. - Киев: Наукова думка, 1980 г., с.81-87). В таких способах получают заготовки со свойствами на уровне проката. Однако электрошлаковое литье является энергозатратным, с низкой производительностью и сложностью формообразования трубных заготовок с тонкой стенкой. Кроме того, в электрошлаковом литье трубных заготовок имеет место двусторонний теплоотвод одинаковой интенсивности, что приводит к формированию в середине стенки заготовки зоны встречной кристаллизации, которая характеризуется пониженной прочностью. Удаление такой зоны «слабины» повышает трудоемкость и снижает коэффициент использования металла до 0,5…0,3.

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления тонкостенных высокопрочных корпусов (Медовар Б.И., Шевцов В.Л., Мартын В.М. и др. Электрошлаковая тигельная плавка и разливка металла. Под ред. Б.Е.Патона. - Киев: Наукова думка, 1988 г., с.28), принятый авторами за прототип, при котором после приготовления переплавных электродов, расплавления флюса, электрошлаковой плавки и накопления жидкого металла осуществляют его разливку посредством перелива из тигельной печи во вращающуюся металлическую литейную форму, где осуществляют формообразование отливки в условиях воздействия центробежных и центростремительных сил без применения стержней для формирования внутренней полости.

При таком способе из печи в форму разливают шлакометаллическую смесь, где под действием центробежных сил происходит отделение металла от шлака, оттесняемого к внутренней поверхности заготовки, и уплотнение металла. Благодаря более интенсивному охлаждению наружной поверхности трубной заготовки со стороны металлической формы по сравнению с внутренней, замедленно охлаждаемой воздухом через шлак, создаются условия для преимущественно одностороннего теплоотвода и формирования зоны встречной кристаллизации (зоны «слабины») вблизи внутренней поверхности заготовки, что значительно снижает объем обработки по ее удалению.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого авторами за прототип, относятся загрязнение (окисление) металла при переливе, замешивание частичек шлака в металл при разделении шлакометаллической смеси, а также действие центробежных сил, вызывающих весовую ликвацию элементов стали (химическую неоднородность) и так называемую «полосчатость» структуры металла, что в совокупности препятствует обеспечению высоких прочностных характеристик в тонкостенных корпусах. Кроме того, необходимость разливки переливом и удаления слоя шлака с внутренней поверхности трубной заготовки повышают трудоемкость и снижают технологичность.

Таким образом, задачей технического решения (прототипа) являлось получение трубных заготовок без предъявления повышенных требований по качеству, надежности и технологичности изготовления тонкостенных высокопрочных корпусов.

Общими признаками с предлагаемым авторами способом изготовления трубных заготовок для тонкостенных высокопрочных корпусов являются приготовление переплавных электродов, расплавление флюса, электрошлаковая плавка, накопление жидкого металла, разливка металла, формирование трубной заготовки с тонкой стенкой, механообработка, термодеформационное упрочнение методом сочетания в различной последовательности термической обработки и ротационной вытяжки.

В отличие от прототипа предлагаемый авторами способ основан на том, что электрошлаковую плавку и накопление жидкого металла осуществляют в теплоаккумулирующем модуле, совмещенном с кристаллизатором и дорном, осуществляют донную разливку накопленного жидкого металла через выпускные отверстия теплоаккумулирующего модуля, при этом формирование трубной заготовки производят в кристаллизаторе с дорном со смещением зоны встречной кристаллизации заготовки к ее внутренней поверхности принудительным теплоотводом спреерного типа, а ротационную вытяжку осуществляют в направлении от головной к донной части трубной заготовки.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- формирование трубной заготовки осуществляют в кристаллизаторе и дорне с высотами соответственно 1,4…1,7 и 4…5 толщины стенки трубной заготовки;

- электрошлаковую плавку выполняют с предварительным нагревом теплоаккумулирующего модуля до температуры 800…1100°С, накопление жидкого металла производят с электромагнитным перемешиванием, а формирование трубной заготовки осуществляют со скоростью, равной скорости истечения жидкого металла из теплоаккумулирующего модуля, исходя из условия обеспечения непрерывности потока металла.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является повышение качества, надежности и технологичности изготовления тонкостенных высокопрочных корпусов.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления трубных заготовок для тонкостенных высокопрочных корпусов, включающем приготовление переплавных электродов, расплавление флюса, электрошлаковую плавку, накопление жидкого металла, разливку металла, формирование трубной заготовки с тонкой стенкой, механообработку, термодеформационное упрочнение методом сочетания в различной последовательности термической обработки и ротационной вытяжки, особенность заключается в том, что электрошлаковую плавку и накопление жидкого металла осуществляют в теплоаккумулирующем модуле, совмещенном с кристаллизатором и дорном, осуществляют донную разливку накопленного жидкого металла через выпускные отверстия теплоаккумулирующего модуля, при этом формирование трубной заготовки производят в кристаллизаторе с дорном со смещением зоны встречной кристаллизации заготовки к ее внутренней поверхности принудительным теплоотводом спреерного типа, а ротационную вытяжку осуществляют в направлении от головной к донной части трубной заготовки.

Новая совокупность существенных признаков, а также наличие связей между ними позволяет, в частности, за счет:

- электрошлаковой плавки и накопления жидкого металла в теплоаккумулирующем модуле обеспечить энергосбережение, создать условия для совмещения с источником интенсивного теплоотвода - формообразующим устройством (кристаллизатором с дорном), повысить технологичность;

- совмещения теплоаккумулирующего модуля с кристаллизатором и дорном и донной разливки накопленного жидкого металла через выпускные отверстия теплоаккумулирующего модуля исключить разливку переливом и его загрязнение, обеспечить разливку металла, а не шлакометаллической смеси, исключить удаление шлака из трубной заготовки, повысить технологичность, качество и надежность;

- формирования трубной заготовки в кристаллизаторе с дорном со смещением зоны встречной кристаллизации к ее внутренней поверхности принудительным теплоотводом спреерного типа обеспечить высокий коэффициент использования металла, повысить технологичность и качество;

- ротационной вытяжки в направлении от головной к донной части трубной заготовки деформировать ее в направлении роста осей первого порядка дендритов, тем самым обеспечить качество изготовления тонкостенных высокопрочных корпусов.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- формирования трубной заготовки в кристаллизаторе и дорне с высотами соответственно 1,4…1,7 и 4…5 толщины стенки трубной заготовки обеспечить условия одностороннего теплоотвода с ее наружной поверхности, повысить технологичность, качество и надежность;

- электрошлаковой плавки с предварительным нагревом теплоаккумулирующего модуля до температуры 800…1100°С предотвратить «намерзание» металла на стенках модуля в начальный момент плавки, повысить скорость плавки и технологичность;

- накопления жидкого металла с электромагнитным перемешиванием предотвратить «намерзание» металла на стенках модуля в течение плавки, гарантировать донную разливку, выравнить температуру и структуру во всем объеме накапливаемого металла, повысить технологичность и качество;

- формирования трубной заготовки со скоростью, равной скорости истечения жидкого металла из теплоаккумулирующего модуля, исходя из условия обеспечения непрерывности потока металла, обеспечить однородность строения, повысить качество.

Сущность предлагаемого изобретения заключается в том, что при осуществлении способа изготовления трубных заготовок для тонкостенных высокопрочных корпусов, включающего приготовление переплавных электродов, расплавление флюса, электрошлаковую плавку, накопление жидкого металла, разливку металла, формирование трубной заготовки с тонкой стенкой, механообработку, термодеформационное упрочнение методом сочетания в различной последовательности термической обработки и ротационной вытяжки, в отличие от прототипа, согласно изобретению электрошлаковую плавку и накопление жидкого металла осуществляют в теплоаккумулирующем модуле, совмещенном с кристаллизатором и дорном, осуществляют донную разливку накопленного жидкого металла через выпускные отверстия теплоаккумулирующего модуля, при этом формирование трубной заготовки производят в кристаллизаторе с дорном со смещением зоны встречной кристаллизации заготовки к ее внутренней поверхности принудительным теплоотводом спреерного типа, а ротационную вытяжку осуществляют в направлении от головной к донной части трубной заготовки.

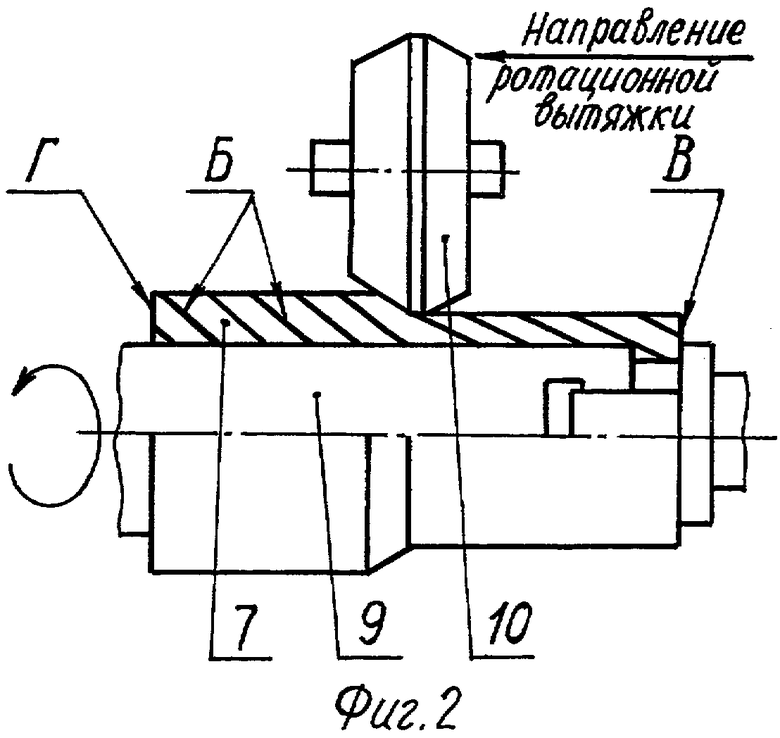

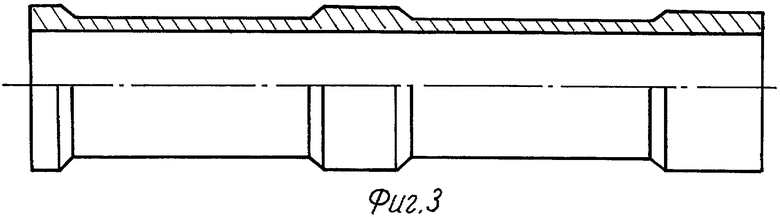

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлена схема формирования трубной заготовки; на фиг.2 - схема ротационной вытяжки трубной заготовки; на фиг.3 - общий вид тонкостенного высокопрочного корпуса.

Изготовление тонкостенных высокопрочных корпусов по предлагаемому способу осуществляется следующим образом.

Вначале приготавливают переплавные электроды 1 (например, литосварные). Предварительно расплавляют флюс марок АНФ-295 или АНФ-32 в тигель-ковше флюсоплавильной печи, который затем переливают в теплоаккумулирующий модуль 2 с образованием шлаковой ванны 3 (фиг.1). Переплавные электроды 1 погружают в шлаковую ванну 3, подают на них напряжение и осуществляют электрошлаковую плавку с накоплением жидкого металла 4 в теплоаккумулирующем модуле 2. Электрошлаковую плавку выполняют в теплоаккумулирующем модуле 2, совмещенном с кристаллизатором 5 и дорном 6. Накопленный металл 4 подвергают донной разливке через выпускные отверстия теплоаккумулирующего модуля 2 в кристаллизатор 5 с дорном 6. Формирование трубной заготовки 7 осуществляют со смещением зоны встречной кристаллизации А к ее внутренней поверхности принудительным теплоотводом спреерного типа 8, с получением определенной направленности осей первого порядка литых кристаллов (дендритов) Б. Полученную заготовку 7 подвергают механической обработке с удалением зоны встречной кристаллизации А, а затем термодеформационному упрочнению. При этом ротационную вытяжку осуществляют на вращающейся оправке 9 при помощи продольно перемещаемого давильного ролика 10 (фиг.2), причем в направлении от головной В к донной Г части трубной заготовки 7, вдоль осей первого порядка дендритов Б. Получают тонкостенный высокопрочный корпус, представленный на фиг.3.

В частных случаях формирование трубной заготовки 7 осуществляют в кристаллизаторе 5 с высотой Н, равной 1,4…1,7 ее толщины стенки t, и дорне 6 с высотой h, равной 4…5 ее толщины стенки t. Электрошлаковую плавку выполняют с предварительным нагревом теплоаккумулирующего модуля 2 до температуры 800…1100°С, накопление жидкого металла 4 производят с электромагнитным перемешиванием, а формирование трубной заготовки 7 осуществляют со скоростью, равной скорости истечения жидкого металла 4 из теплоаккумулирующего модуля 2, исходя из условия обеспечения непрерывности потока металла 4.

Способ изготовления тонкостенных высокопрочных корпусов в соответствии с изобретением позволяет повысить технологичность, качество и надежность корпусов. Указанный положительный эффект подтвержден прочностными и натурными испытаниями корпусов, изготовленных в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2410195C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2009 |

|

RU2414989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ С ТОЛСТОСТЕННЫМИ НАВЕСНЫМИ ЭЛЕМЕНТАМИ | 2011 |

|

RU2458768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ЗАГОТОВОК ПОСТОЯННОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ НЕОГРАНИЧЕННОЙ ДЛИНЫ | 2022 |

|

RU2796558C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМЫХ ЭЛЕКТРОДОВ | 2009 |

|

RU2410194C2 |

Изобретение относится к области изготовления тонкостенных высокопрочных корпусов с использованием электрошлаковой технологии получения стальных трубных заготовок с тонкой стенкой. Способ включает приготовление переплавных электродов, расплавление флюса, электрошлаковую плавку, накопление жидкого металла, разливку металла, формирование трубной заготовки с тонкой стенкой, механообработку, термодеформационное упрочнение методом сочетания в различной последовательности термической обработки и ротационной вытяжки. Электрошлаковую плавку и накопление жидкого металла осуществляют в теплоаккумулирующем модуле, совмещенном с кристаллизатором и дорном, осуществляют донную разливку накопленного жидкого металла через выпускные отверстия теплоаккумулирующего модуля, при этом формирование трубной заготовки производят в кристаллизаторе с дорном со смещением зоны встречной кристаллизации заготовки к ее внутренней поверхности принудительным теплоотводом спреерного типа, а ротационную вытяжку осуществляют в направлении от головной к донной части трубной заготовки. Изобретение позволяет повысить технологичность, качество и надежность тонкостенных корпусов. 2 з.п. ф-лы, 3 ил.

1. Способ изготовления трубных заготовок для тонкостенных высокопрочных корпусов, включающий приготовление переплавных электродов, расплавление флюса, электрошлаковую плавку, накопление жидкого металла, разливку металла, формирование трубной заготовки с тонкой стенкой, механообработку, термодеформационное упрочнение методом сочетания в различной последовательности термической обработки и ротационной вытяжки, отличающийся тем, что электрошлаковую плавку и накопление жидкого металла осуществляют в теплоаккумулирующем модуле, совмещенном с кристаллизатором и дорном, осуществляют донную разливку накопленного жидкого металла через выпускные отверстия теплоаккумулирующего модуля, при этом формирование трубной заготовки производят в кристаллизаторе с дорном со смещением зоны встречной кристаллизации заготовки к ее внутренней поверхности принудительным теплоотводом спреерного типа, а ротационную вытяжку осуществляют в направлении от головной к донной части трубной заготовки.

2. Способ по п.1, отличающийся тем, что формирование трубной заготовки осуществляют в кристаллизаторе и дорне с высотами соответственно 1,4…1,7 и 4…5 толщины стенки трубной заготовки.

3. Способ по п.1, отличающийся тем, что электрошлаковую плавку выполняют с предварительным нагревом теплоаккумулирующего модуля до температуры 800…1100°С, накопление жидкого металла производят с электромагнитным перемешиванием, а формирование трубной заготовки осуществляют со скоростью, равной скорости истечения жидкого металла из теплоаккумулирующего модуля, исходя из условия обеспечения непрерывности потока металла.

| МЕДОВАР Б.И | |||

| и др | |||

| Электрошлаковая тигельная плавка и разливка металла, под ред | |||

| Б.Е.Патона | |||

| - Киев: Наукова Думка, 1988, с.28 | |||

| RU 2007149056 А, 10.07.2009 | |||

| Композиция для пенопласта | 1985 |

|

SU1326579A1 |

| Устройство пуска и отключения электродвигателя компрессора | 1990 |

|

SU1804689A3 |

Авторы

Даты

2011-09-27—Публикация

2009-12-15—Подача