(54) ИНСТРУМЕНТ ДЛЯ ПРОКАТКИ ЗУБЧАТШ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поперечной прокатки зубчатых профилей | 1979 |

|

SU882691A1 |

| Инструмент для прокатки цилиндрических изделий с продольными ребрами | 1979 |

|

SU893358A1 |

| Способ обработки зубчатых колес | 2018 |

|

RU2677473C1 |

| КОСОЗУБАЯ ЦИЛИНДРИЧЕСКАЯ ЗУБЧАТАЯ ПЕРЕДАЧА ВНЕШНЕГО ЗАЦЕПЛЕНИЯ | 2002 |

|

RU2224154C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2165339C2 |

| ЗУБЧАТАЯ МУФТА | 2003 |

|

RU2241151C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЬЕВ НЕЭВОЛЬВЕНТНОЙ ШЕСТЕРНИ ЦИЛИНДРОКОНИЧЕСКОЙ ПЕРЕДАЧИ ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ | 2008 |

|

RU2364480C1 |

| Комплект инструмента для накатки цилиндрических зубчатых колес | 1980 |

|

SU927399A1 |

| РАДИУСНАЯ КОНИЧЕСКАЯ ПЕРЕДАЧА | 2015 |

|

RU2592032C1 |

| Способ продольной прокатки зубчатых профилей | 1978 |

|

SU721211A1 |

1

Изобретение касается обработки металлов давлением и может -быть использовано при изготовлении зубчатых колес прокаткой.

Известен инструмент для прокатки зубчатых профилей методом осево подачи заготовки, содержащий конический заборный и цилиндрический калибровочный участки

При прокатке зубчатых колес с осевой подачей угловая скорость, сообщаемая заготовке валкгши, ие совпадает с угловой скоростью от делительного механизма и не сохраняется постоянной в течении цикла прокатки, что вызывает сдвиг горячих зубьев шестерни в сторону, противоположную направлению вращения, вследствие чего нарушается равномерность шагов зубьев и возникает отклонение в их направлении.

Известен также инструмент для накатывания спиральных кангшок на проволоке, имеющий криволинейную р бочую поверхность с выступами L2j|.

Данный инструмент является наиболее близким к изобретению по технической сущности я достигаемому результату.

Однако параметры рабочей поверхности этого инструмента не связаны с геометрией зубчатых профилей и потому он не может быть использован для прокатки зубчатых колес с заданной точностью.

Целью изобретения является повышение точности профиля зубьев колес.

0

Поставленная цель достигается тем, что образующая наружной поверхности каждого зубчатого вгшка описана уравнением:

15

. (А -

где: Rex - текущий радиус наружной поверхности валка в сечении плоскостью, перпендикулярной оси валка;

До- наименьшее расстояние между осями валков в точке перекрещивания осей; Luf - текущее расстояние от

точки перекрещивания осей до рассматриваемого сечения зубчатого валка; сЛ - угол наклона оси валка

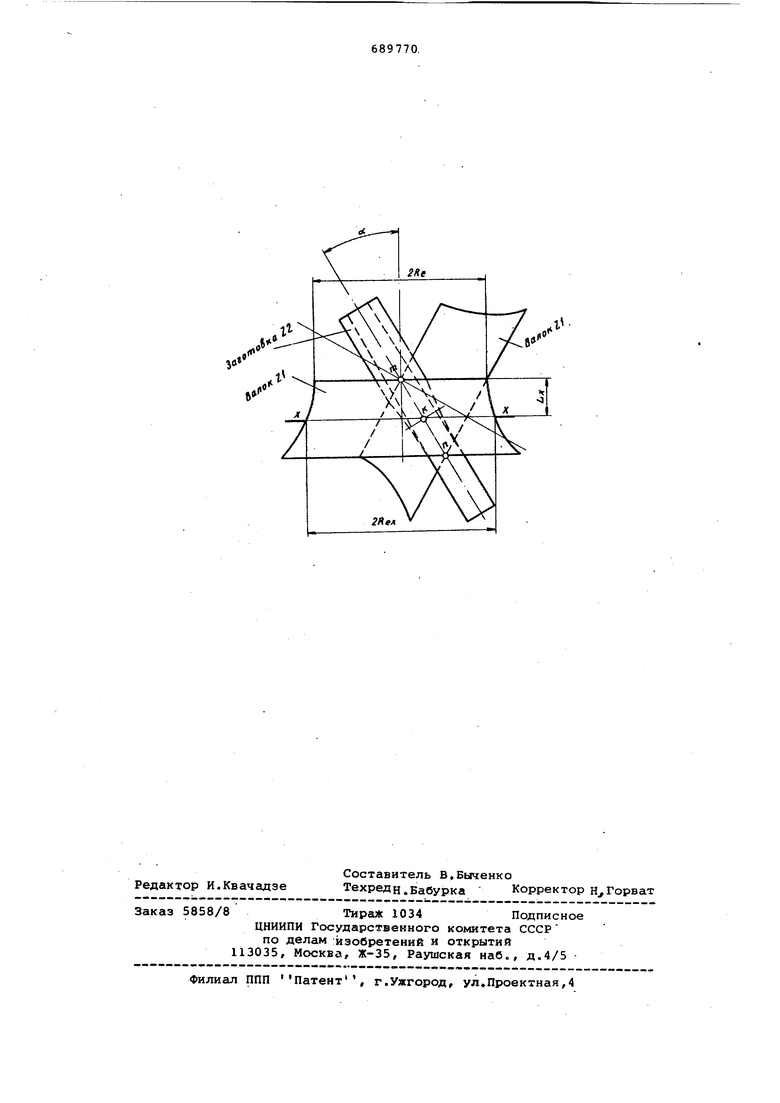

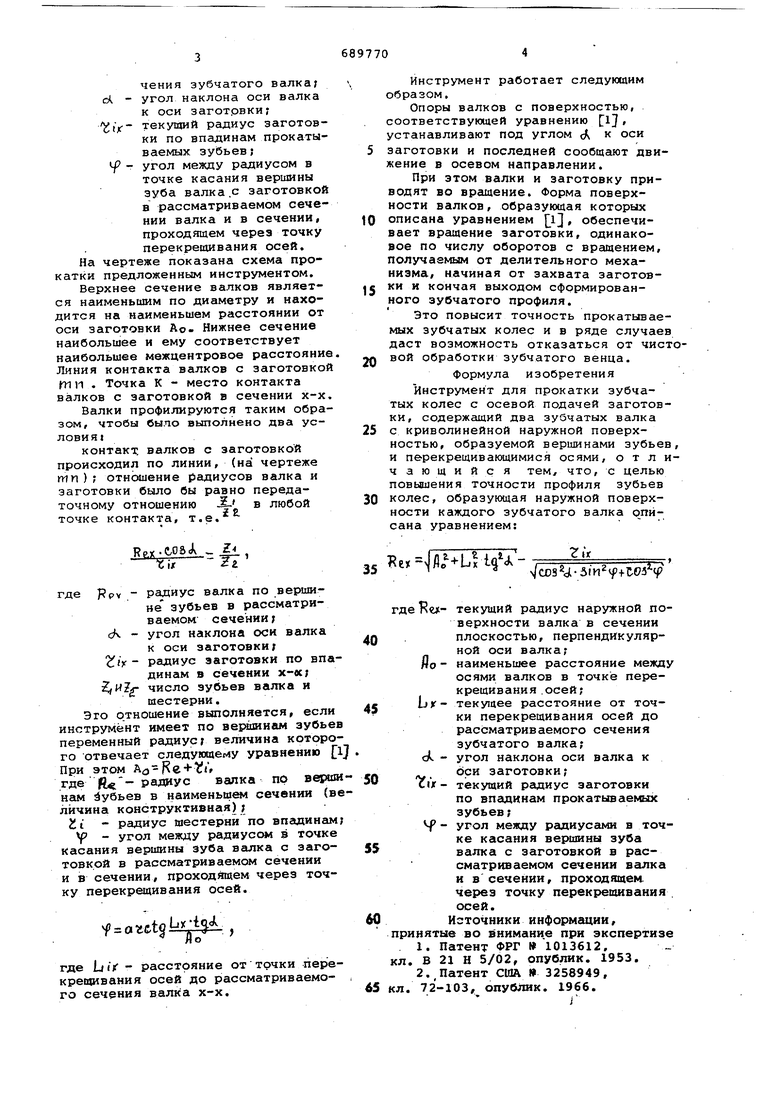

к оси заготрвки; текущий радиус заготовки по впадинам прокатываемых зубьев; - угол между радиусом в точке касания вершины зуба валка,с заготовкой в рассматриваемом сечении валка и в сечении, проходящем через точку перекрещивания осей. На чертеже показана схема прокатки предложенным инструментом.

Верхнее сечение валков является наименьшим по диаметру и находится на наименьшем расстоянии от оси заготовки АО. Нижнее сечение наибольшее и ему соответствует наибольшее межцентровое расстояни Линия контакта валков с заготовко |п 11 . Точка К - место контакта валков с заготовкой в сечении х-х Валки профилируются таким образом, чтобы было выполнено два условия

контакт, валков с заготовкой происходил по линии, (на чертеже mn ) ; отношение радиусов валка и заготовки было бы равно передаточному отношению в любой точке контакта, т.е.

Кр.х.йОаЛ - 1, ti/ 7

где PPV - радиус валка по вершине зубьев в рассматриваемом сечении; d - угол наклона схзи валка

к оси заготовки; iV - радиус заготовки по впадинам в сечении х-к; И число зубьев валка и

щестерни.

Это о.тношение выполняется, если инструмент имеет по ве жинам зубьев переменный радиус; величина которого отвечает следующему уравнению lj

При этом где радиус валка по вершингил Зубьев в наименылем сечении (величина конструктивная) ; 2i 1 - радиус местерни по впадинам; У - угол между радиусом в точке касания вершины зуба валка с заготовкой в рассматриваемом сечении и в сечении, проходящем через точку перекрещивания осей.

f a ct§bx:is,

где Ь V - расстояние от точки перекрещивания осей до рассматриваемого сечения Banka х-х.

Инструмент работает следующим образом.

Опоры валков с поверхностью, соответствующей уравнению 1}, устанавливают под углом Л к оси заготовки и последней сообщгиот движение в осевом направлении.

При этом валки и заготовку приводят во вращение. Форма поверхности валков, образующая которых описана уравнением , обеспечивает вращение заготовки, одинаковое по числу оборотов с вращением, получаемым от делительного механизма, начиная от захвата заготовки и кончая выходом сформированного зубчатого профиля.

Это повысит точность прокатываемых зубчатых колес и в ряде случаев даст возможность отказаться от чистовой обработки зубчатого венца.

Формула изобретения Инструмент для прокатки зубчатых колес с осевой подачей заготовки, содержащий два зубчатых валка с криволинейной наружной поверхностью, образуемой вершинами зубьев, и перекрещивающимися осями, отличающийся теМу что, с целью повьшения точности профиля зубьев колес, образующая наружной поверхности каждого зубчатого валка описана уравнением:

гй

- 3..W5V

где текущий радиус наружной поверхности валка в сечении плоскостью, перпендикулярной оси валка;

Но - наименьшее расстояние между осями валков в точке перекрещивания .осей; Ьх- текущее расстояние от точки перекрещивания осей до рассматриваемого сечения зубчатого валка; с - угол наклона оси валка к оси заготовки; tijf - текущий радиус заготовки по впадинам прокатьюаемых зубьев;

- угол между радиусгихш в точке касания вершины зуба валка с заготовкой в рассматриваемом сечении валка и в сечении, проходящем, через точку перекрещивания . осей. Источники информации,

принятые во внимание при экспертизе

Г

Авторы

Даты

1979-10-05—Публикация

1974-02-25—Подача