Изобретение относится к порошковой металлургии и может быть использовано при изготовлении материалов в виде панелей пеноалюминия, требуемых в гражданском строительстве, атомном машиностроении, судостроении, авиации и других отраслях.

От подобных материалов требуется сочетание таких свойств, как легкость, плавучесть, высокая звукоизоляция, сдерживание электромагнитных волн, высокая стойкость к коррозии и температуре.

Известен способ (принятый аналогом) выталкивания заготовки из прессформ пресса и удаления ее за пределы рабочей зоны (см., например, Охрименко Я.М. Технология кузнечно-штамповочного производства. Учебник для вузов. Изд. 2-е, перераб. и доп. - М.: Машиностроение, 1976, с.361). Заготовку выталкивают из прессформы при помощи штока, выдвигающегося через отверстие в днище прессформы в его полость. Способ позволяет производить укладку и извлечение спрессованных заготовок.

Недостатком аналога является большое число операций, металлоемкость устройств, невысокое быстродействие при больших габаритах заготовки, сложность вспенивания в прессформе в результате выполнения ее стационарной.

Известен способ и линия производства листов пеноалюминия, принятый прототипом (см., например, патент РФ №2359783, опубл. 27.06.2009), заключающийся в том, что формируют оболочку из двух равномерно подаваемых рулонных полос неограниченной длины из стали или алюминиевого сплава, затем заполняют ее порошковой смесью, обеспечивающей получение пеноалюминия, после чего осуществляют нагрев заготовки из порошковой смеси в оболочке в проходной печи до температуры 500°C, горячее компактирование прокатной заготовки и порезку ее на листовые заготовки мерной длины, помещают заготовку в форму и проводят высокотемпературную термообработку для осуществления процесса вспенивания при температуре ликвидуса порошкового сплава. Листовую заготовку укладывают в форму перед печью для вспенивания, а извлекают на специальном участке.

Недостатком данного способа является то, что укладка листовой заготовки в форму для вспенивания и извлечение готовой панели из формы производятся на разных участках, т.к. это приводит к увеличению числа операций, а также затрудняет доставку неостывшей формы к печам.

Технический результат:

- снижение металлоемкости оборудования, а также снижение стоимости производственной линии;

- упрощение технологического процесса при сохранении надежности, обеспечение возможности полной автоматизации участка вспенивания, снижение отходов металла и сбережение энергии, что позволит снизить себестоимость готовых панелей пеноалюминия.

Технический результат достигается применением способа производства панелей из пеноалюминия, включающего:

- укладку листовой заготовки в виде плакированного снизу и сверху листа компактированной порошковой смеси в форму для вспенивания;

- вспенивание порошковой смеси в печи;

- охлаждение полученной панели пеноалюминия;

- извлечение панели пеноалюминия из формы для вспенивания;

- укладку листовой заготовки в форму для вспенивания, осуществляемую путем подачи ее горизонтально в форму для вспенивания, наклоненную в сторону листовой заготовки, до упора во внутреннюю поверхность ее поднятой стороны, и затем поднимают опущенную сторону;

- извлечение вспененной панели пеноалюминия, выполняемое путем вертикального перемещения формы для вспенивания относительно панели пеноалюминия сверху вниз;

- форму для вспенивания изготавливают в виде рамки со стенками коробчатого сечения, без дна и крышки, с уклоном внутренней поверхности стенок к верхней стороне формы, без элементов с возможностью сборки и разборки.

Предлагаемое изобретение поясняется графическими материалами, где

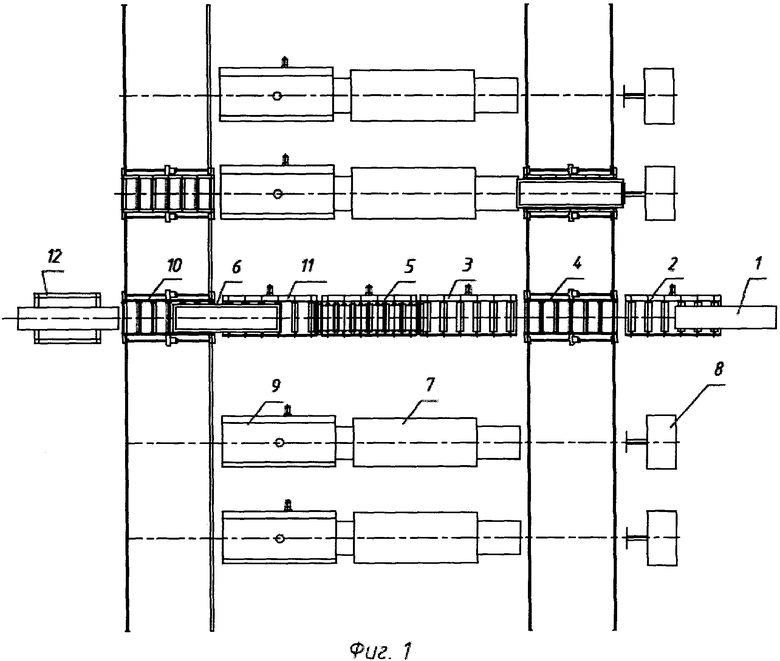

на фиг.1 приведена общая схема участка вспенивания;

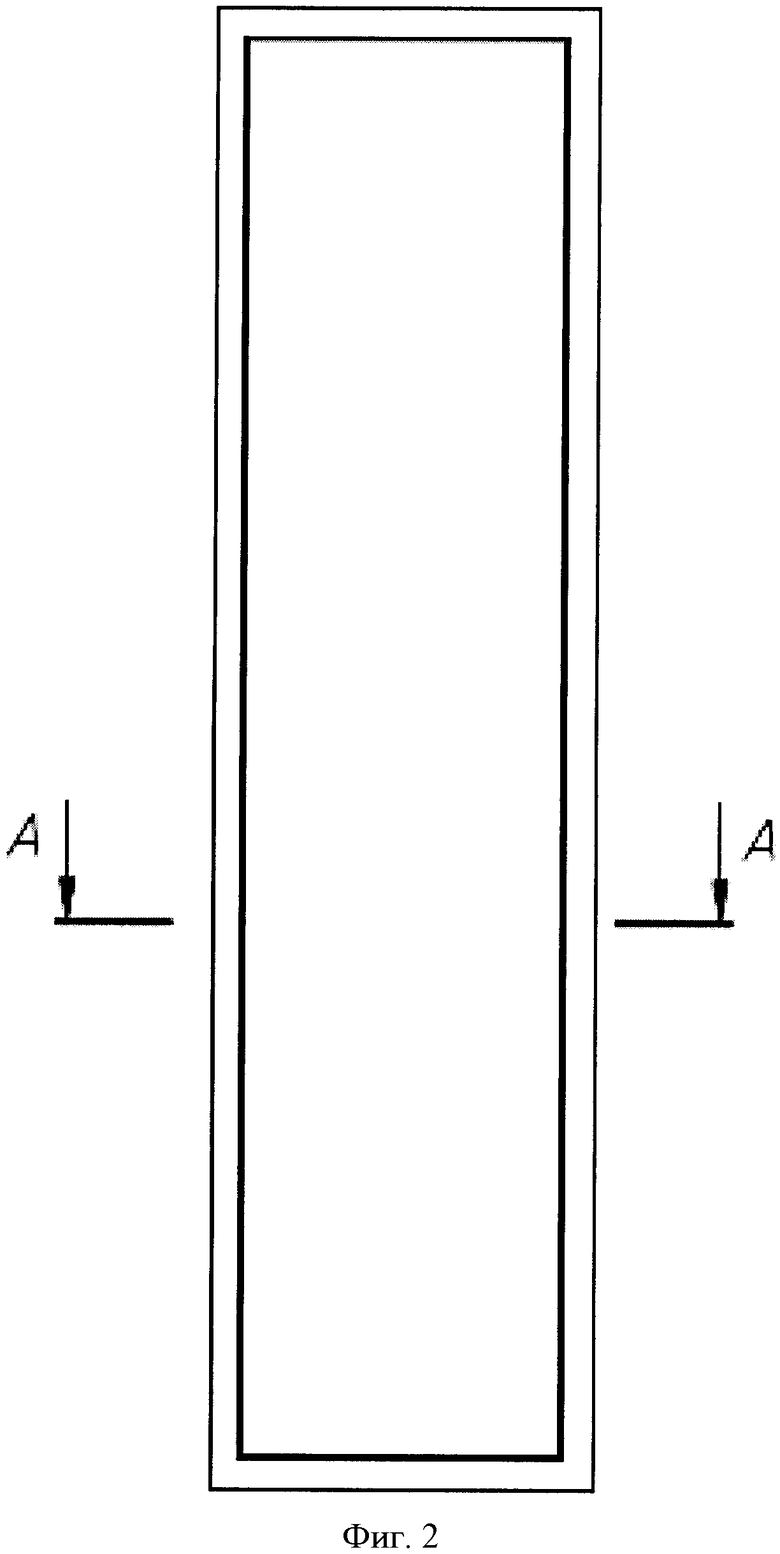

на фиг.2 показана форма для вспенивания;

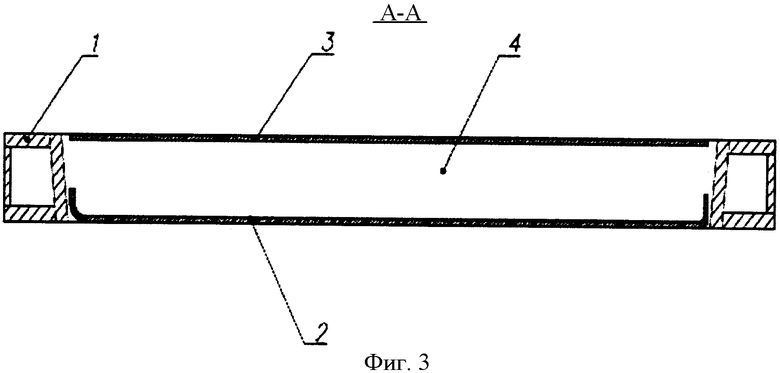

на фиг.3 дан разрез А-А по форме для вспенивания;

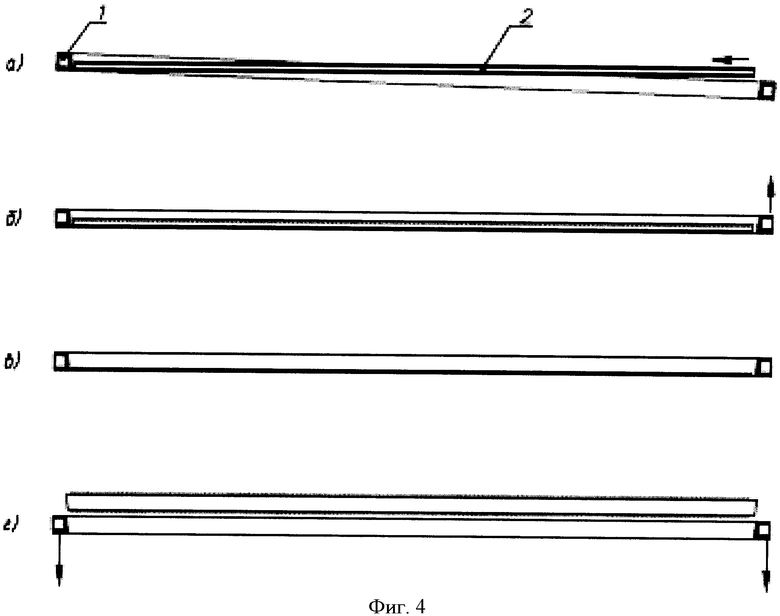

на фиг.4 - технологические действия укладки листовой заготовки в форму для вспенивания ("а" и "б") и извлечения панели пеноалюминия из формы для вспенивания ("в" и "г").

Работа по предлагаемому изобретению выполняется следующим образом. Листовая заготовка 1 (см. фиг.1) через рольганги 2, 3 и стоящую неподвижно в одну линию с рольгангами тележку 4 подается на устройство укладки и извлечения 5, где укладывается в горячую форму для вспенивания 6, подающуюся к устройству с противоположной стороны. Листовая заготовка, уложенная в форму для вспенивания, передается на тележку 4, и на ней транспортируется к одной из камер для вспенивания 7. Толкателем 8 форму с листовой заготовкой заталкивают в камеру для вспенивания, где она нагревается до 620-650°C. При этой температуре порообразователь, содержащийся в листовой заготовке, образует поры в материале. По достижении заданной температуры форма со вспененным алюминием передается в устройство охлаждения 9. В этом устройстве прекращается остаточное порообразование и обеспечивается стабилизация размеров панели пеноалюминия. Из устройства охлаждения форму для вспенивания с панелью пеноалюминия внутри выдают на тележку 10, которая транспортирует ее к рольгангу 11. Далее форму со вспененной панелью транспортируют к устройству укладки и извлечения 5, где панель пеноалюминия извлекают из формы и передают через рольганг 11 и тележку 10 на пакетировщик 12, а в освободившуюся форму для вспенивания укладывают новый лист компактированной порошковой смеси. При укладке форма для вспенивания должна иметь температуру не ниже 350°C.

Форма для вспенивания (см. фиг.2) выполнена в виде стенок коробчатого сечения с повышенной жесткостью, без дна и крышки, с уклоном внутренней поверхности с расширением к верхней части формы. Поперечный разрез формы изображен на фиг.3. Цифрами обозначены стенки формы 1, нижний плакирующий стальной лист 2, верхний плакирующий стальной лист 3, пеноалюминий 4. Задняя и передняя стенки формы для вспенивания имеют такое же поперечное сечение, как и боковые стенки.

Во время вспенивания компактированная порошковая смесь алюминия с порообразователем увеличивается в объеме, и стенки формы для вспенивания минимизируют поперечное расширение материала и увеличивают вертикальную составляющую расширения. Нижний плакирующий стальной лист 2 и верхний плакирующий стальной лист 3 выполняют роль соответственно днища и крышки формы для вспенивания, при этом являются частью заготовки - листа компактированной порошковой смеси. Уклон стенок формы для вспенивания позволяет уменьшить боковые зазоры по нижней стороне между листом и стенками формы. Боковые зазоры необходимы при укладке листа в форму для вспенивания. Ввиду того, что во время вспенивания эти зазоры могут заполняться пеноалюминием, и этот пеноалюминий необходимо удалить на стадии отделки вместе с бортами нижнего плакирующего стального листа, уклоны снижают отходы металла. Кроме того, уклоны стенок формы для вспенивания облегчают извлечение из нее панели пеноалюминия.

Укладка листовой заготовки в форму для вспенивания и извлечение из нее панели пеноалюминия осуществляется путем выполнения технологических действий, показанных на фиг.4.

При укладке листовую заготовку подают горизонтально в форму для вспенивания, наклоненную в сторону листовой заготовки, до упора во внутреннюю поверхность ее поднятой стороны (а), и затем поднимают опущенную сторону формы (б). Далее листовую заготовку, уложенную в форму, отправляют на вспенивание и принимают вспененную панель в форме (в). Далее форму для вспенивания движением вниз снимают с панели пеноалюминия (г), удаляют панель, приводят форму в положение, как на фиг.4 а), для приема следующей листовой заготовки.

Таким образом, укладка листа компактированной порошковой смеси в неразборную форму для вспенивания путем вертикального перемещения ближайшего к листу края формы для вспенивания относительно листовой заготовки сверху вниз и подъема его до горизонтального положения после заполнения листом формы с последующим извлечением вспененной панели пеноалюминия путем вертикального перемещения формы для вспенивания относительно панели пеноалюминия сверху вниз позволяют:

- снизить стоимость производственной линии благодаря снижению металлоемкости оборудования;

- снизить себестоимость готовых панелей пеноалюминия вследствие обеспечения полной автоматизации участка вспенивания, упрощения технологического процесса при сохранении надежности, снижения отходов металла и сбережения энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УКЛАДКИ ЛИСТА КОМПАКТИРОВАННОЙ ПОРОШКОВОЙ СМЕСИ В ФОРМУ ДЛЯ ВСПЕНИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ НЕЕ ПАНЕЛИ ПЕНОАЛЮМИНИЯ | 2012 |

|

RU2491154C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ СЛОИСТОГО КОМПОЗИТА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОАЛЮМИНИЯ | 2019 |

|

RU2710751C1 |

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2009 |

|

RU2412021C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| СПОСОБ И ЛИНИЯ ПОЛУЧЕНИЯ ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2430811C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ПЕНОАЛЮМИНИЯ | 2010 |

|

RU2444417C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТЫХ ПЛИТ ИЗ ПЕНОАЛЮМИНИЯ | 2008 |

|

RU2393061C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТ ПЕНОАЛЮМИНИЯ УВЕЛИЧЕННОЙ ДЛИНЫ | 2009 |

|

RU2404020C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению панелей пеноалюминия. Может использоваться в гражданском строительстве, атомном машиностроении, судостроении, авиации и других отраслях. Листовую заготовку в виде плакированного снизу и сверху листа компактированной порошковой смеси укладывают в форму для вспенивания. Укладку осуществляют путем подачи заготовки горизонтально в форму для вспенивания, наклоненную в сторону листовой заготовки, до упора во внутреннюю поверхность ее поднятой стороны, после чего опущенную сторону поднимают. Затем вспенивают порошковую смесь в печи, охлаждают полученную панель пеноалюминия и извлекают вспененную панель путем вертикального перемещения формы для вспенивания относительно панели пеноалюминия сверху вниз. Обеспечивается снижение металлоемкости оборудования, упрощение технологического процесса при сохранении надежности и снижение отходов металла. 4 ил.

Способ производства панелей из пеноалюминия, включающий укладку в форму для вспенивания листовой заготовки в виде плакированного снизу и сверху листа компактированной порошковой смеси на основе алюминия, вспенивание порошковой смеси в печи, охлаждение полученной панели пеноалюминия и извлечение панели пеноалюминия из формы для вспенивания, отличающийся тем, что укладку листовой заготовки в форму для вспенивания осуществляют путем подачи ее горизонтально в форму для вспенивания, наклоненную в сторону листовой заготовки, до упора во внутреннюю поверхность ее поднятой стороны, после чего опущенную сторону формы поднимают, а извлечение вспененной панели пеноалюминия выполняют путем вертикального перемещения формы для вспенивания относительно панели пеноалюминия сверху вниз.

| СПОСОБ И ЛИНИЯ ПРОИЗВОДСТВА ЛИСТОВ ПЕНОАЛЮМИНИЯ | 2007 |

|

RU2359783C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВОЙ ПОРОШКОВОЙ СМЕСИ | 2009 |

|

RU2426624C1 |

| Способ изготовления полых деталей | 1986 |

|

SU1423222A1 |

| Способ поперечно-винтовой прокатки и стан для его осуществления | 1984 |

|

SU1251988A1 |

Авторы

Даты

2013-04-20—Публикация

2012-02-03—Подача