Изобретение относится к устройствам для автоматической электродуговой сварки рельсов в пути: железнодорожных, промышленного и городского транспорта (метро, трамвай), а также подкрановых.

Аппарат состоит из двух устройств. Первое устройство содержит механизмы: подачи присадочной проволоки, перемещения головки-держателя плавящегося мундштука в двух координатах, крепления аппарата на рельсе. Второе устройство предназначено для прижатия и фиксации: подкладки, формирующей корневой шов на подошвах свариваемых рельсов и кристаллизаторов, формирующих сварной шов по образующим шейки и головки рельсов, которые сводятся и разводятся механизмом, управляемым контроллером. Каждое из устройств устанавливается на свариваемых рельсах по разные стороны от стыка. Управление механизмами и сварочными режимами: величинами тока и напряжения на дуге осуществляется программируемым контроллером, смонтированным в выносном пульте.

Известны устройства для автоматической электродуговой сварки металлических профилей и поверхностной восстановительной наплавки, в том числе, рельсов.

«Способ и система для сварки стальных рельсов» (Method and system for welding steel rails). Патент №6166347 США, МПК7 В23к 9/09, НПК 219.54. заявл. 16.07.99. опубл. 26.12.00., в котором предложена система (устройство) для способа электродуговой сварки в среде защитного газа железнодорожных рельсов в поле. Эта система для сварки рельсов в пути имеет недостаток в том, что при наличии ветра трудно удержать газовую защиту сварочной ванны, вследствие чего сварной шов получается низкого качества. Кроме этого необходимы баллоны с защитным газом и система шлангов для подачи газа в зону сварки. Необходимость в баллонах, их доставка, переноска при сварке рельсов в пути усложняют всю технологию.

«Способ и система для сварки рельсов для железнодорожных путей». Патент RU №2185266, B23K 9/16, E01B 11/50, E01B 31/18, заявл. 06.10.99; опубл. 20.07.02, в котором предложена система (устройство) для дуговой сварки стальных рельсов в среде защитного газа, расположенных на расстоянии друг от друга для образования продольного зазора между ними. Эта система обладает теми же недостатками, что и по предыдущему патенту.

Наиболее близким к предполагаемому изобретению является патент RU №2266179 B23K 9/10, заявл. 14.03.01; опубл. 10.03.03, «Робот для электродуговой сварки и способ электродуговой сварки» (прототип). Робот предназначен для ремонта (наплавки) дефектных (изношенных) рельсов и деталей стрелочных переводов по поверхностям катания колес подвижного состава. Робот в рабочее положение устанавливают на два рельса (в колею). По российскому стандарту колея составляет 1520 мм, значит, ширина робота должна быть не менее этого размера, что является недостатком аппарата, который ориентирован только на один размер колеи. Другим недостатком робота является то, что перемещение сварочной головки предусмотрено в трех координатах: вдоль, поперек рельса и вверх-вниз - для установки вылета присадочной проволоки из мундштука при наложении последующих сварочных валиков, что усложняет конструкцию аппарата и систему его управления.

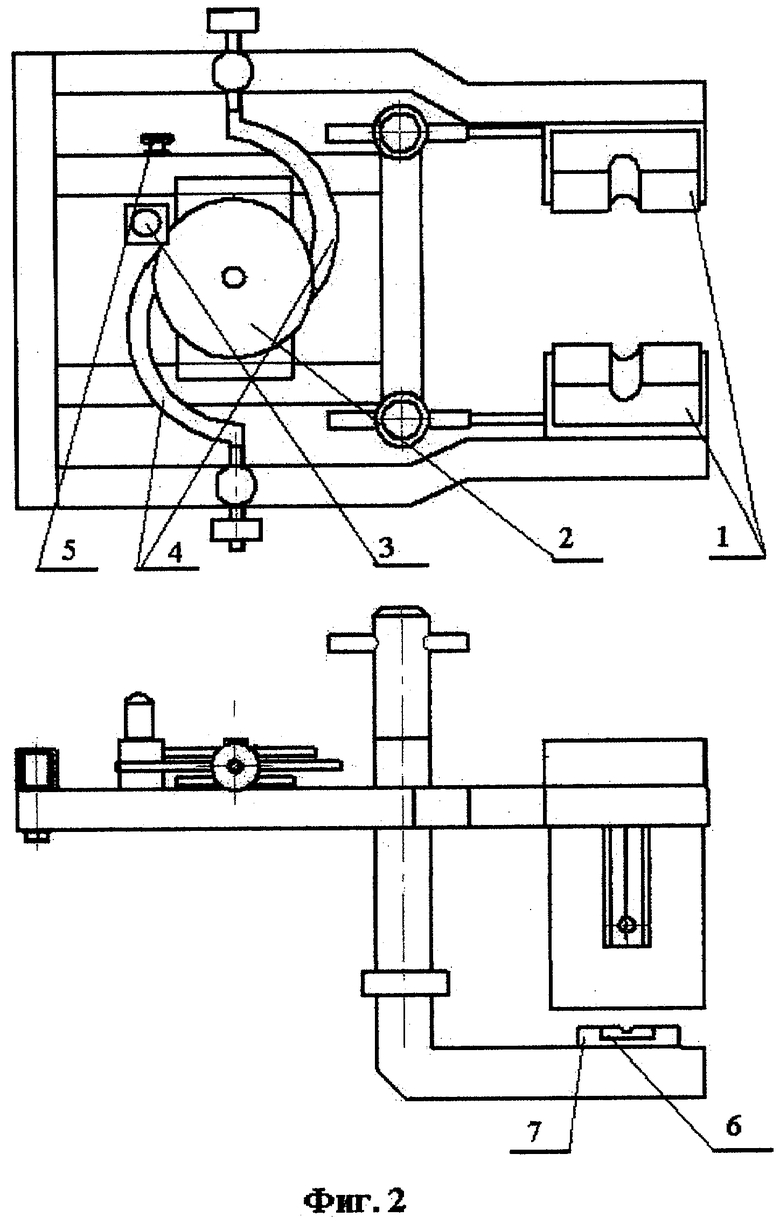

В предлагаемом устройстве реализуются все необходимые функции для выполнения непрерывной автоматической электродуговой сварки рельсов по всему сечению. Предлагаемым аппаратом осуществляется способ сварки с использованием плавящегося мундштука. На Фиг.1 представлен общий вид аппарата, состоящий из двух самостоятельных устройств: 1 и 2, устанавливаемых и закрепляемых на свариваемых рельсах по разные стороны от стыка.

В корпусе устройства 1 (Фиг.1) размещены: механизм перемещения вдоль и поперек свариваемых рельсов головки-держателя плавящегося мундштука 5, имеющего канал для свободной подачи присадочной проволоки 4; катушка с присадочной проволокой и подающий механизм. Механизм перемещения головки-держателя плавящегося мундштука обеспечивает перемещение поперек рельса до 200 мм и до 50 мм - вдоль рельса (в зазоре между рельсами), что обеспечивает применение аппарата для любого типа рельсов. Устройство 1 фиксируется и крепится на головке свариваемых рельсов любого типа с помощью универсального зажима 3. Через электрический разъем 6 устройство 1 связано с выносным пультом управления аппаратом с контролером, которым производится включение/выключение, тестирование и проверка работы аппарата на холостом ходу, а также выполняется программирование контроллера.

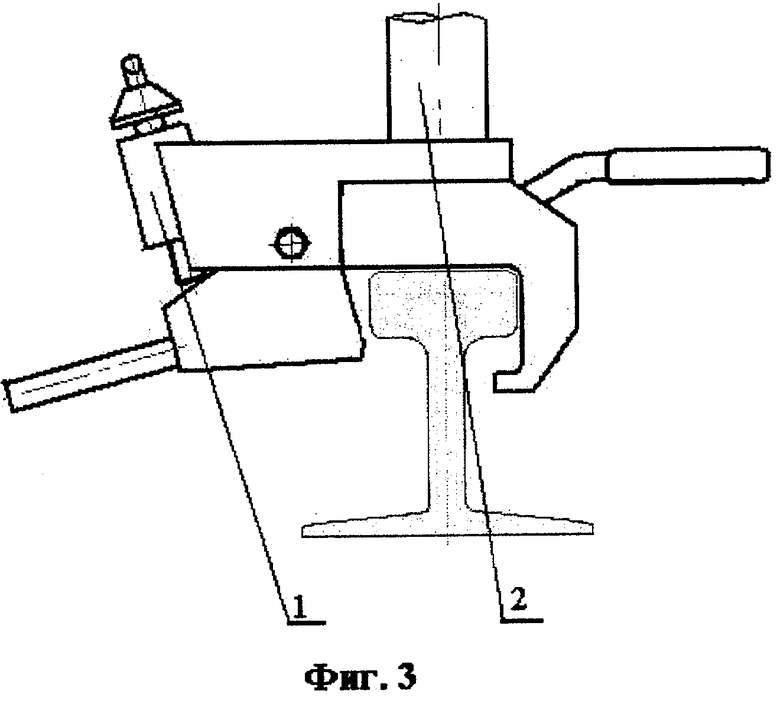

Устройство 2 содержит раму для фиксирования и крепления подложки 7 и 6 (Фиг.2), формирующей корневой шов на нижних поверхностях подошв свариваемых рельсов. Эвольвентные тяги 4 с электроприводным механизмом 2, 3 для свода-развода кристаллизаторов 1, формирующих сварной шов по образующим шейки и головки свариваемых рельсов. Через электрический разъем 5 приводной механизм связан с контроллером, который выдает сигналы на свод-развод кристаллизаторов.

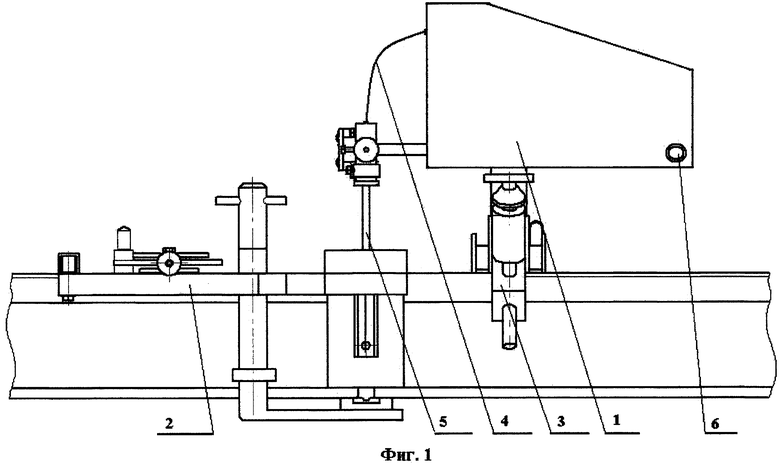

Универсальный зажим, Фиг.3, представляет собой захват головки для любого типа рельса. Винтом 1 зажим надежно крепится на рельсе, на штоке 2 крепится устройство 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ СТЫКОВ | 2005 |

|

RU2304495C2 |

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ СТЫКОВЫХ СОЕДИНЕНИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2572671C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2006 |

|

RU2348494C2 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1980 |

|

SU927454A1 |

| СПОСОБ И СИСТЕМА ДЛЯ СВАРКИ РЕЛЬСОВ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1999 |

|

RU2185266C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО ШВА ПРИ СВАРКЕ ИЛИ НАПЛАВКЕ ИЗДЕЛИЙ ИЗ ТРУДНО СВАРИВАЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2012 |

|

RU2521922C2 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

| МОБИЛЬНЫЙ МОДУЛЬНЫЙ РЕЛЬСОСВАРОЧНЫЙ КОМПЛЕКС (МРСК) | 2009 |

|

RU2431010C2 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

Изобретение относится к аппарату для автоматической электродуговой сварки рельсов. Аппарат состоит из двух устройств. Первое устройство содержит механизмы: подачи присадочной проволоки, перемещения головки-держателя плавящегося мундштука в двух координатах, зажима-крепления на рельсе. Второе устройство предназначено для прижатия и фиксации: подкладки, формирующей корневой шов на подошвах свариваемых рельсов и кристаллизаторов, формирующих сварной шов по образующим шейки и головки рельсов, которые сводятся и разводятся механизмом, управляемым контроллером. Каждый из узлов устанавливается и крепится на свариваемых рельсах по разные стороны от стыка. Сварочная головка выполнена в виде головки-держателя мундштука, выполненного плавящимся. Для разных типов рельсов применяют соответствующей формы кристаллизаторы, формирующие сварной шов на шейке и головке, и программу сварки. Устройство является простым по конструкции и универсальным, может быть использовано для сварки любых типоразмеров рельс: железнодорожных типа: Р50, Р65, Р75 и др., трамвайных типа А, подкрановых типа: Р100, Р120 и других. 2 з.п. ф-лы, 3 ил.

1. Аппарат для автоматической электродуговой сварки рельсов, состоящий из двух устройств, первое из которых содержит механизм подачи присадочной проволоки, сварочную головку с мундштуком с каналом для подачи присадочной проволоки, механизм крепления сварочной головки на рельсе и катушку с присадочной проволокой, а второе устройство содержит подложку для формирования корневого шва на нижних поверхностях подошв рельсов, и кристаллизаторы для формирования шва по образующим шейки и головки рельсов, и программируемого контроллера для управления по заданной программе сварочными параметрами и механизмами аппарата, при этом первое и второе устройства выполнены с возможностью установки и закрепления по разным сторонам от свариваемого стыка, первое устройство снабжено рамой, на которой смонтированы механизм подачи присадочной проволоки, механизм перемещения сварочной головки, механизм крепления сварочной головки на рельсе и катушка с присадочной проволокой, сварочная головка выполнена в виде головки-держателя мундштука, выполненного плавящимся, второе устройство снабжено рамой для фиксирования подложки, и механизмом свода/развода кристаллизаторов, связанным с программируемым контроллером, снабженным выносным пультом, выполненным с возможностью включения/выключения аппарата, тестирования механизмов аппарата на холостом ходу и программирования контроллера, а механизм перемещения головки-держателя плавящегося мундштука выполнен с рабочим ходом до 200 мм поперек и до 50 мм вдоль свариваемых рельсов.

2. Аппарат по п.1, отличающийся тем, что кристаллизаторы выполнены сменными, каждая пара из которых соответствует типоразмеру свариваемых рельсов, а контроллер выполнен с возможностью ввода в него программы, соответствующей свариваемому типу рельсов.

3. Аппарат по п.1, отличающийся тем, что механизмы крепления каждого из устройств к рельсам выполнены с возможностью обеспечения крепления на рельсах любого типоразмера.

| СПОСОБ И СИСТЕМА ДЛЯ СВАРКИ РЕЛЬСОВ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ ПУТЕЙ | 1999 |

|

RU2185266C2 |

| РОБОТ ДЛЯ ЭЛЕКТРОДУГОВОЙ СВАРКИ И СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ | 2001 |

|

RU2266179C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТАЛЬНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬС (ВАРИАНТЫ) | 1998 |

|

RU2136465C1 |

| Способ электрошлаковой сварки | 1959 |

|

SU126567A1 |

| JP 8281467 A, 29.10.1996 | |||

| DE 4241422 A1, 16.06.1994 | |||

| JP 2001047233 A, 20.02.2001 | |||

| Электроввод высокого давления | 1978 |

|

SU678538A1 |

Авторы

Даты

2011-10-10—Публикация

2010-02-18—Подача