Изобретение относится к области ультразвукового контроля и может быть использовано для измерения шероховатости поверхности трубы.

Известен способ ультразвукового измерения шероховатости поверхности, основанный на определении отношения амплитуд отраженных импульсов, несущие частоты которых различаются в 2 раза. В определенном интервале частот эти отношения в значительной степени зависят от шероховатости поверхности (Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х кн. Под ред. В.В.Клюева. Кн.2. М., «Машиностроение», 1976, 326 с. с ил., с.251).

Недостатком данного способа является невозможность измерения шероховатости внутренней поверхности трубы.

В качестве прототипа для обоих вариантов предлагаемого способа выбран «Способ ультразвукового контроля изделий с большим затуханием ультразвука», в котором в изделие вводят широкополосный ультразвуковой зондирующий сигнал, принимают отраженный от дефекта широкополосный эхосигнал, опорным гармоническим сигналом сдвигают спектр принятого сигнала в область низких частот, уменьшают частоту опорного сигнала до значения, равного несущей (или средней) частоте зондирующего сигнала, до значения, соответствующего максимуму амплитуды спектра принятого эхосигнала, фиксируют эту частоту, выделяют низкочастотную часть спектра принятого сигнала на частоте, равной или меньшей разности несущей (или средней) и зафиксированной частот, а по амплитуде выделенного эхосигнала судят о качестве изделия (патент РФ №2006852, 1994 г. 01.30. «Способ ультразвукового контроля изделий с большим затуханием ультразвука», МПК G01N 29/04).

Недостатком данного способа является то, что им невозможно измерить величину шероховатости внутренней поверхности трубы из-за того, что ультразвуковые колебания распространяются по внешней поверхности трубы.

Решаемая техническая задача заключается в быстром и качественном измерении шероховатости внутренней поверхности трубы (например, газопроводов), что невозможно осуществить ультразвуковым способом по прототипу.

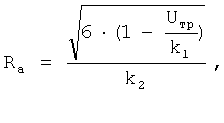

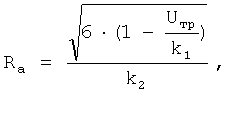

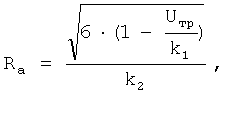

Решаемая техническая задача в способе ультразвукового измерения шероховатости поверхности трубы, в его первом варианте, включающем ввод ультразвукового сигнала в трубу и прием отраженного сигнала, достигается тем, что предварительно ультразвуковой преобразователь устанавливают по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность первого контрольного образца Ramin прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной минимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого отраженного от донной поверхности сигнала Umax1 и запоминают ее, затем устанавливают ультразвуковой преобразователь по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность второго контрольного образца Ramax прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной максимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности второго контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого отраженного от донной поверхности сигнала Umax2 и запоминают ее, ввод ультразвукового сигнала в трубу осуществляют, устанавливая ультразвуковой преобразователь на предварительно подготовленной внешней гладкой смазанной контактной жидкостью поверхности трубы по нормали к внешней поверхности трубы, периодически вводят в трубу ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности трубы в пределах не более величины первого критического угла, а прием отраженного сигнала осуществляют, принимая отраженные сигналы от донной поверхности трубы, и измеряют максимальную амплитуду первого отраженного сигнала Uтр, величину шероховатости внутренней поверхности трубы определяют по формуле:

где Ra - величина шероховатости внутренней поверхности трубы, мкм;

Uтр - максимальная амплитуда сигнала, отраженного от донной поверхности трубы, В;

Ramin - величина шероховатости первого контрольного образца, мкм;

Umax1 - максимальная амплитуда сигнала, отраженного от донной поверхности первого контрольного образца, В;

Rаmax - величина шероховатости второго контрольного образца, мкм;

Umax2 - максимальная амплитуда сигнала, отраженного от донной поверхности второго контрольного образца, В;

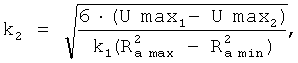

k1 - коэффициент, В;

К2 - коэффициент, 1/мкм.

Способ измерения шероховатости поверхности трубы по первому варианту предназначен для измерения шероховатости внутренней поверхности трубы с шероховатостью в диапазоне от 10 до 30 мкм.

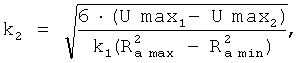

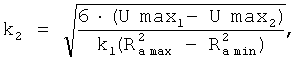

Решаемая техническая задача в способе ультразвукового измерения шероховатости поверхности трубы, в его втором варианте, включающем ввод ультразвукового сигнала в трубу и прием отраженного сигнала, достигается тем, что предварительно ультразвуковой преобразователь устанавливают по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность первого контрольного образца Ramin прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной минимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды второго отраженного от донной поверхности сигнала Umax1 и запоминают ее, затем устанавливают ультразвуковой преобразователь по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность второго контрольного образца Ramax прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной максимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности второго контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды второго отраженного от донной поверхности сигнала Umax2 и запоминают ее, ввод ультразвукового сигнала в трубу осуществляют, устанавливая ультразвуковой преобразователь на предварительно подготовленной внешней гладкой смазанной контактной жидкостью поверхности трубы по нормали к внешней поверхности трубы, периодически вводят в трубу ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности трубы в пределах не более величины первого критического угла, а прием отраженного сигнала осуществляют, принимая отраженные сигналы от донной поверхности трубы, и измеряют максимальную амплитуду второго отраженного сигнала Uтр, величину шероховатости внутренней поверхности трубы определяют по формуле:

где Ra - величина шероховатости внутренней поверхности трубы, мкм;

Uтр - максимальная амплитуда сигнала, отраженного от донной поверхности трубы, В;

Ramin - величина шероховатости первого контрольного образца, мкм;

Umax1 - максимальная амплитуда сигнала, отраженного от донной поверхности первого контрольного образца, В;

Rаmax - величина шероховатости второго контрольного образца, мкм;

Umax2 - максимальная амплитуда сигнала, отраженного от донной поверхности второго контрольного образца, В;

k1 - коэффициент, В;

k2 - коэффициент, 1/мкм.

Способ измерения шероховатости поверхности трубы по второму варианту предназначен для измерения шероховатости внутренней поверхности трубы с шероховатостью в диапазоне от 30 до 100 мкм.

Частота ввода ультразвукового сигнала в образцы и в трубу для обоих вариантов должна быть такой, чтобы ультразвуковые сигналы между контактной и донной поверхностью успевали затухать во избежание их взаимного наложения и должна быть достаточно высокой, чтобы время измерения величины шероховатости не превышало 10 секунд, иначе уменьшается производительность контроля. Частота ввода ультразвукового сигнала в образцы и в трубу лежит в диапазоне от 10 кГц до 300 Гц и может составлять, например, 10 кГц.

Первый критический угол - это угол падения ультразвукового сигнала, при котором угол преломления ультразвукового сигнала будет равен 90°.

Изменение угла установки ультразвукового преобразователя на образцах и на трубе для обоих вариантов в пределах не более величины первого критического угла обусловлено тем, что при превышении угла ввода ультразвукового сигнала в образцы и в трубу величины первого критического угла возбуждаются поперечные колебания и амплитуда отраженного сигнала резко уменьшается. Таким образом, угол наклона ультразвукового преобразователя, установленного на образцах и на трубе, может составлять, например, ±5°.

Использование третьего и последующих отраженных сигналов является нецелесообразным, так как на величину их амплитуды оказывает большое влияние шероховатость контактной поверхности образцов и трубы, и становится практически невозможным подготовить контактную поверхность с величиной шероховатости на один или два порядка меньшей величины, минимально измеряемой шероховатости по предлагаемому способу.

Устройство для реализации обоих вариантов способа измерения шероховатости поверхности трубы приведено на чертеже.

Устройство ультразвукового измерения величины шероховатости поверхности трубы для осуществления обоих вариантов предлагаемого способа измерения содержит генератор ультразвуковых колебаний 1, соединенный с передающим пьезоэлектрическим преобразователем 2, входящим в состав ультразвукового преобразователя 3, приемный пьезоэлектрический преобразователь 4, входящий в состав ультразвукового преобразователя 3, соединенный со входом электронно-лучевого осциллографа 5. На чертеже изображена труба 6, контактная жидкость 7, помещаемая на предварительно подготовленную внешнюю гладкую поверхность трубы 6, и измеряемая поверхность трубы 8. Контактная жидкость 7 может быть в виде 0,5% раствора хромпика в глицерине.

Генератор ультразвуковых колебаний 1, ультразвуковой преобразователь 3, состоящий из передающего пьезоэлектрического преобразователя 2 и приемного пьезоэлектрического преобразователя 4, электронно-лучевой осциллограф 5 могут быть выполнены в соответствии с приведенными данными.

Генератор ультразвуковых колебаний 1 - Журнал «Дефектоскопия», №4, 1977 г., с.30, рис.3. Схема генератора двуполярного импульса тока; ультразвуковой преобразователь 3 - Приборы для неразрушающего контроля материалов и изделий. В 2-х книгах. Кн.2 / Под ред. В.В.Клюева. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1986. 488 с., ил.; с.179, рис.25 (в).

Электронно-лучевой осциллограф - OS-5060A.

Рассмотрим осуществление способа измерения шероховатости поверхности трубы по его первому варианту и работу устройства, изображенного на чертеже.

Устанавливают ультразвуковой преобразователь 3 по нормали на внешнюю гладкую предварительно смазанную контактной жидкостью 7 поверхность первого контрольного образца Ramin, образец прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью, Ra=0 и с шероховатой донной поверхностью, с шероховатостью, равной минимальному значению диапазона измеряемых величин шероховатости, например, Ramin=10 мкм, периодически вводят в первый контрольный образец ультразвуковой сигнал с частотой 10 кГц посредством передающего пьезоэлектрического преобразователя 2, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности первого контрольного образца посредством приемного пьезоэлектрического преобразователя 4. Рассмотрим прохождение ультразвукового сигнала в устройстве, изображенном на чертеже.

Генератор 1 вырабатывает электрические сигналы, которые воздействуют на передающий пьезоэлектрический преобразователь 2 ультразвукового преобразователя 3. Электрические сигналы за счет обратного пьезоэлектрического эффекта преобразуются в ультразвуковой сигнал, который через слой контактной жидкости 7 вводится в первый контрольный образец. От донной поверхности первого контрольного образца ультразвуковой сигнал отражается. Отраженные ультразвуковые сигналы через слой контактной жидкости 7 воздействуют на приемный пьезоэлектрический преобразователь 4, который за счет прямого пьезоэлектрического эффекта преобразует их в электрические сигналы, воздействующие на вход электронно-лучевого осциллографа 5. На экране электронно-лучевого осциллографа 5 наблюдают сигналы, отраженные от донной поверхности первого контрольного образца. Изменяя угол установки ультразвукового преобразователя 3 на первом контрольном образце в пределах не более величины первого критического угла, из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого отраженного сигнала Umax1 и запоминают ее.

Устанавливают ультразвуковой преобразователь 3 по нормали на внешнюю гладкую предварительно смазанную контактной жидкостью 7 поверхность второго контрольного образца Ramax, образец прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью, Ra=0 и с шероховатой донной поверхностью, с шероховатостью, равной максимальному значению диапазона измеряемых величин шероховатости, например, Ramax=30 мкм, периодически вводят во второй контрольный образец ультразвуковой сигнал с частотой 10 кГц посредством передающего пьезоэлектрического преобразователя 2, при этом изменяя угол установки ультразвукового преобразователя на внешней поверхности второго контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности второго контрольного образца посредством приемного пьезоэлектрического преобразователя 4. Рассмотрим прохождение ультразвукового сигнала в устройстве, изображенном на чертеже.

Генератор 1 вырабатывает электрические сигналы, которые воздействуют на передающий пьезоэлектрический преобразователь 2 ультразвукового преобразователя 3. Электрические сигналы за счет обратного пьезоэлектрического эффекта преобразуются в ультразвуковой сигнал, который через слой контактной жидкости 7 вводится во второй контрольный образец. От донной поверхности второго контрольного образца ультразвуковой сигнал отражается. Отраженные ультразвуковые сигналы через слой контактной жидкости 7 воздействуют на приемный пьезоэлектрический преобразователь 4, который за счет прямого пьезоэлектрического эффекта преобразует их в электрические сигналы, воздействующие на вход электронно-лучевого осциллографа 5. На экране электронно-лучевого осциллографа 5 наблюдают сигналы, отраженные от донной поверхности второго контрольного образца. Изменяя угол установки ультразвукового преобразователя 3 на втором контрольном образце в пределах не более величины первого критического угла, из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого отраженного сигнала Umax2 и запоминают ее.

Устанавливают ультразвуковой преобразователь 3 по нормали на предварительно подготовленную внешнюю гладкую смазанную контактной жидкостью 7 поверхность измеряемой трубы 6, периодически вводят в трубу ультразвуковой сигнал с частотой 10 кГц посредством передающего пьезоэлектрического преобразователя 2, при этом изменяя угол установки ультразвукового преобразователя на внешней поверхности трубы в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности трубы 6 посредством приемного пьезоэлектрического преобразователя 4. Рассмотрим прохождение ультразвукового сигнала в устройстве, изображенном на чертеже.

Генератор 1 вырабатывает электрические сигналы, которые воздействуют на передающий пьезоэлектрический преобразователь 2 ультразвукового преобразователя 3. Электрические сигналы за счет обратного пьезоэлектрического эффекта преобразуются в ультразвуковой сигнал, который через слой контактной жидкости 7 вводится в трубу 6. От внутренней поверхности трубы 6 ультразвуковой сигнал отражается. Отраженные ультразвуковые сигналы через слой контактной жидкости 7 воздействуют на приемный пьезоэлектрический преобразователь 4, который за счет прямого пьезоэлектрического эффекта преобразует их в электрические сигналы, воздействующие на вход электронно-лучевого осциллографа 5. На экране электронно-лучевого осциллографа 5 наблюдают сигналы, отраженные от внутренней поверхности трубы. Изменяя угол установки ультразвукового преобразователя 3 на внешней поверхности трубы 6 в пределах не более величины первого критического угла, из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого отраженного сигнала Uтр и запоминают ее. Величину шероховатости внутренней поверхности трубы определяют по формуле:

где Ra - величина шероховатости внутренней поверхности трубы, мкм;

Uтр - максимальная амплитуда сигнала, отраженного от донной поверхности трубы, В;

Ramin - величина шероховатости первого контрольного образца, мкм;

Umax1 - максимальная амплитуда сигнала, отраженного от донной поверхности первого контрольного образца, В;

Ramax - величина шероховатости второго контрольного образца, мкм;

Umax2 - максимальная амплитуда сигнала, отраженного от донной поверхности второго контрольного образца, В;

k1 - коэффициент, В;

k2 - коэффициент, 1/мкм.

Рассмотрим осуществление способа измерения шероховатости поверхности трубы по его второму варианту и работу устройства, изображенного на чертеже.

Устанавливают ультразвуковой преобразователь 3 по нормали на внешнюю гладкую предварительно смазанную контактной жидкостью 7 поверхность первого контрольного образца Ramin, образец прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью, Ra=0 и с шероховатой донной поверхностью, с шероховатостью, равной минимальному значению диапазона измеряемых величин шероховатости, например, Ramin=30 мкм, периодически вводят в первый контрольный образец ультразвуковой сигнал с частотой 10 кГц посредством передающего пьезоэлектрического преобразователя 2, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности первого контрольного образца посредством приемного пьезоэлектрического преобразователя 4. Рассмотрим прохождение ультразвукового сигнала в устройстве, изображенном на чертеже.

Генератор 1 вырабатывает электрические сигналы, которые воздействуют на передающий пьезоэлектрический преобразователь 2 ультразвукового преобразователя 3. Электрические сигналы за счет обратного пьезоэлектрического эффекта преобразуются в ультразвуковой сигнал, который через слой контактной жидкости 7 вводится в первый контрольный образец. От донной поверхности первого контрольного образца ультразвуковой сигнал отражается. Отраженные ультразвуковые сигналы через слой контактной жидкости 7 воздействуют на приемный пьезоэлектрический преобразователь 4, который за счет прямого пьезоэлектрического эффекта преобразует их в электрические сигналы, воздействующие на вход электронно-лучевого осциллографа 5. На экране электронно-лучевого осциллографа 5 наблюдают сигналы, отраженные от донной поверхности первого контрольного образца. Изменяя угол установки ультразвукового преобразователя 3 на первом контрольном образце в пределах не более величины первого критического угла, из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды второго отраженного сигнала Umax1 и запоминают ее.

Устанавливают ультразвуковой преобразователь 3 по нормали на внешнюю гладкую предварительно смазанную контактной жидкостью 7 поверхность второго контрольного образца Ramax, образец прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы с гладкой контактной поверхностью, Ra=0 и с шероховатой донной поверхностью, с шероховатостью, равной максимальному значению диапазона измеряемых величин шероховатости, например, Ramax=100 мкм, периодически вводят во второй контрольный образец ультразвуковой сигнал с частотой 10 кГц посредством передающего пьезоэлектрического преобразователя 2, при этом изменяя угол установки ультразвукового преобразователя на внешней поверхности второго контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности второго контрольного образца посредством приемного пьезоэлектрического преобразователя 4. Рассмотрим прохождение ультразвукового сигнала в устройстве, изображенном на чертеже.

Генератор 1 вырабатывает электрические сигналы, которые воздействуют на передающий пьезоэлектрический преобразователь 2 ультразвукового преобразователя 3. Электрические сигналы за счет обратного пьезоэлектрического эффекта преобразуются в ультразвуковой сигнал, который через слой контактной жидкости 7 вводится во второй контрольный образец. От донной поверхности второго контрольного образца ультразвуковой сигнал отражается. Отраженные ультразвуковые сигналы через слой контактной жидкости 7 воздействуют на приемный пьезоэлектрический преобразователь 4, который за счет прямого пьезоэлектрического эффекта преобразует их в электрические сигналы, воздействующие на вход электронно-лучевого осциллографа 5. На экране электронно-лучевого осциллографа 5 наблюдают сигналы, отраженные от донной поверхности второго контрольного образца. Изменяя угол установки ультразвукового преобразователя 3 на втором контрольном образце в пределах не более величины первого критического угла, из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды второго отраженного сигнала Umax2 и запоминают ее.

Устанавливают ультразвуковой преобразователь 3 по нормали на предварительно подготовленную внешнюю гладкую смазанную контактной жидкостью 7 поверхность измеряемой трубы 6, периодически вводят в трубу ультразвуковой сигнал с частотой 10 кГц посредством передающего пьезоэлектрического преобразователя 2, при этом изменяя угол установки ультразвукового преобразователя на внешней поверхности трубы в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности трубы 6 посредством приемного пьезоэлектрического преобразователя 4. Рассмотрим прохождение ультразвукового сигнала в устройстве, изображенном на чертеже.

Генератор 1 вырабатывает электрические сигналы, которые воздействуют на передающий пьезоэлектрический преобразователь 2 ультразвукового преобразователя 3. Электрические сигналы за счет обратного пьезоэлектрического эффекта преобразуются в ультразвуковой сигнал, который через слой контактной жидкости 7 вводится в трубу 6. От внутренней поверхности трубы 6 ультразвуковой сигнал отражается. Отраженные ультразвуковые сигналы через слой контактной жидкости 7 воздействуют на приемный пьезоэлектрический преобразователь 4, который за счет прямого пьезоэлектрического эффекта преобразует их в электрические сигналы, воздействующие на вход электронно-лучевого осциллографа 5. На экране электронно-лучевого осциллографа 5 наблюдают сигналы, отраженные от внутренней поверхности трубы. Изменяя угол установки ультразвукового преобразователя 3 на внешней поверхности трубы 6 в пределах не более величины первого критического угла, из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды второго отраженного сигнала Uтр и запоминают ее. Величину шероховатости внутренней поверхности трубы определяют по формуле:

где Ra - величина шероховатости внутренней поверхности трубы, мкм;

Uтр - максимальная амплитуда сигнала, отраженного от донной поверхности трубы, В;

Ramin - величина шероховатости первого контрольного образца, мкм;

Umax1 - максимальная амплитуда сигнала, отраженного от донной поверхности первого контрольного образца, В;

Ramax - величина шероховатости второго контрольного образца, мкм;

Umax2 - максимальная амплитуда сигнала, отраженного от донной поверхности второго контрольного образца, В;

k1 - коэффициент, В;

k2 - коэффициент, 1/мкм.

В примере конкретной реализации по первому варианту предлагаемого способа были получены значения величин:

Ra min=13,175 мкм;

Ra max=27,85 мкм;

Umin=71 мB;

Umax=20 мB;

Uтр=58 мB.

Величина шероховатости внутренней поверхности трубы Ra получена равной 16,9.

Таким образом, по сравнению с прототипом предлагаемый способ ультразвукового измерения шероховатости поверхности трубы (варианты) позволяет быстро и качественно измерять шероховатость внутренней поверхности трубы (например, газопроводов), что невозможно осуществить ультразвуковым способом по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛА ТРУБЫ ИЗ ПОЛИЭТИЛЕНА (ВАРИАНТЫ) | 2016 |

|

RU2634489C2 |

| Способ настройки ультразвукового дефектоскопа при контроле керамических изделий | 2023 |

|

RU2813144C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ВОДОПРОВОДНЫХ ТРУБ | 1994 |

|

RU2098754C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВЗВЕШЕННЫХ ВЕЩЕСТВ В ЖИДКОЙ СРЕДЕ | 2006 |

|

RU2313077C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛИ ИЗ СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2329498C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 1999 |

|

RU2167393C2 |

| ПРОДОЛЬНО-ПОПЕРЕЧНЫЙ СПОСОБ РЕАЛИЗАЦИИ ЭХОЛОКАЦИОННОГО МЕТОДА УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЯ ПО ВСЕМУ СЕЧЕНИЮ | 2014 |

|

RU2585304C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛА ДЕТАЛИ | 2015 |

|

RU2597676C2 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

| Способ контроля качества акустического контакта между ультразвуковым преобразователем и керамическим изделием при проведении ультразвуковой дефектоскопии | 2022 |

|

RU2791670C1 |

Использование: для ультразвукового измерения шероховатости поверхности трубы. Сущность: заключается в том, что предварительно ультразвуковой преобразователь устанавливают по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность первого контрольного образца с шероховатой донной поверхностью, имеющей шероховатость, равную минимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого или второго отраженного от донной поверхности сигнала и запоминают ее, затем устанавливают ультразвуковой преобразователь по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность второго контрольного образца с шероховатой донной поверхностью, имеющей шероховатость, равную максимальному значению диапазона измеряемых величин шероховатости, и аналогично определяют максимальную величину амплитуды первого или второго отраженного от донной поверхности сигнала и запоминают ее, после чего, используя значения измеренных амплитуд, определяют величину шероховатости внутренней поверхности трубы. Технический результат: быстрое и качественное измерение шероховатости внутренней поверхности трубы. 2 н.п. ф-лы, 1 ил.

1. Способ ультразвукового измерения шероховатости поверхности трубы, включающий ввод ультразвукового сигнала в трубу и прием отраженного сигнала, отличающийся тем, что предварительно ультразвуковой преобразователь устанавливают по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность первого контрольного образца Ramin, прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы, с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной минимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца, и из всей совокупности принятых отраженных сигналов, определяют максимальную величину амплитуды первого отраженного от донной поверхности сигнала Umax1 и запоминают ее, затем устанавливают ультразвуковой преобразователь по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность второго контрольного образца Ramax, прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы, с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной максимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности второго контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды первого отраженного от донной поверхности сигнала Umax2 и запоминают ее, ввод ультразвукового сигнала в трубу осуществляют устанавливая ультразвуковой преобразователь на предварительно подготовленной внешней гладкой смазанной контактной жидкостью поверхность трубы по нормали к внешней поверхности трубы, периодически вводят в трубу ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности трубы в пределах не более величины первого критического угла, а прием отраженного сигнала осуществляют принимая отраженные сигналы от донной поверхности трубы и измеряют максимальную амплитуду первого отраженного сигнала Uтр, величину шероховатости внутренней поверхности трубы определяют по формуле:

где Ra - величина шероховатости внутренней поверхности трубы, мкм;

Uтр - максимальная амплитуда сигнала, отраженного от донной поверхности трубы, В;

Ra min - величина шероховатости первого контрольного образца, мкм;

Umax1 - максимальная амплитуда сигнала, отраженного от донной поверхности первого контрольного образца, В;

Ra max - величина шероховатости второго контрольного образца, мкм;

Umax2 - максимальная амплитуда сигнала, отраженного от донной поверхности второго контрольного образца, В;

k1 - коэффициент, В;

k2 - коэффициент, 1/мкм.

2. Способ ультразвукового измерения шероховатости поверхности трубы, включающий ввод ультразвукового сигнала в трубу и прием отраженного сигнала, отличающийся тем, что предварительно ультразвуковой преобразователь устанавливают по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность первого контрольного образца Ra min, прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы, с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной минимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности первого контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца, и из всей совокупности принятых отраженных сигналов, определяют максимальную величину амплитуды второго отраженного от донной поверхности сигнала Umax1 и запоминают ее, затем устанавливают ультразвуковой преобразователь по нормали на внешнюю гладкую смазанную контактной жидкостью поверхность второго контрольного образца Ra max; прямоугольной формы с толщиной, равной толщине стенки контролируемой трубы, с гладкой контактной поверхностью и с шероховатой донной поверхностью, с шероховатостью, равной максимальному значению диапазона измеряемых величин шероховатости, периодически вводят в образец ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности второго контрольного образца в пределах не более величины первого критического угла, принимают отраженные сигналы от донной поверхности образца и из всей совокупности принятых отраженных сигналов определяют максимальную величину амплитуды второго отраженного от донной поверхности сигнала Umax2 и запоминают ее, ввод ультразвукового сигнала в трубу осуществляют устанавливая ультразвуковой преобразователь на предварительно подготовленной внешней гладкой смазанной контактной жидкостью поверхность трубы по нормали к внешней поверхности трубы, периодически вводят в трубу ультразвуковой сигнал, изменяя угол установки ультразвукового преобразователя на внешней поверхности трубы в пределах не более величины первого критического угла, а прием отраженного сигнала осуществляют принимая отраженные сигналы от донной поверхности трубы и измеряют максимальную амплитуду второго отраженного сигнала Uтp, величину шероховатости внутренней поверхности трубы определяют по формуле:

где Ra - величина шероховатости внутренней поверхности трубы, мкм;

Uтр - максимальная амплитуда сигнала, отраженного от донной поверхности трубы, В;

Ra min - величина шероховатости первого контрольного образца, мкм;

Umax1 - максимальная амплитуда сигнала, отраженного от донной поверхности первого контрольного образца, В;

Ra max - величина шероховатости второго контрольного образца, мкм;

Umax2 - максимальная амплитуда сигнала, отраженного от донной поверхности второго контрольного образца, В;

k1 - коэффициент, В;

k2 - коэффициент, 1/мкм.

| RU 2007147721 A, 20.07.2009 | |||

| Ультразвуковой способ контроля шероховатости поверхности изделия | 1986 |

|

SU1352207A1 |

| Способ ультразвукового контроля шероховатости изделий | 1986 |

|

SU1310339A1 |

| US 2003101804 A1, 05.06.2003 | |||

| JP 3137505 A, 12.06.1991 | |||

| JP 2009139188 A, 25.06.2009. | |||

Авторы

Даты

2011-10-10—Публикация

2010-06-17—Подача