Изобретение относится к области ультразвукового контроля и может быть использовано для оценки исчерпания ресурса трубы из полиэтилена.

Известен способ ультразвукового контроля структуры листового стекла, заключающийся в том, что в контролируемое листовое стекло ультразвуковым преобразователем излучают ультразвуковые импульсы, ультразвуковые импульсы имеют частоту 7 МГц и более, которые, распространяясь по толщине стекла, отражаются от структурообразующих стекловидных образований и принимаются этим же ультразвуковым преобразователем, а по интенсивности отраженных ультразвуковых импульсов судят о структуре стекла, патент РФ №2266533, 20.12.2005 г. «Способ ультразвукового контроля структуры листового стекла», МПК G01N 29/06.

Недостатком данного способа является невозможность оценки исчерпания ресурса трубы из полиэтилена.

Известен «Способ ультразвукового контроля изделий с большим затуханием ультразвука», в котором в изделие вводят широкополосный ультразвуковой зондирующий сигнал, принимают отраженный от дефекта широкополосный эхо-сигнал, опорным гармоническим сигналом сдвигают спектр принятого сигнала в область низких частот, уменьшают частоту опорного сигнала до значения, равного несущей (или средней) частоте зондирующего сигнала, до значения, соответствующего максимуму амплитуды спектра принятого эхо-сигнала, фиксируют эту частоту, выделяют низкочастотную часть спектра принятого сигнала на частоте, равной или меньшей разности несущей (или средней) и зафиксированной частот, а по амплитуде выделенного эхо-сигнала судят о качестве изделия, патент РФ №2006852, 1994. 01.30. «Способ ультразвукового контроля изделий с большим затуханием ультразвука», МПК G01N 29/04.

Недостатком данного способа является то, что им невозможно оценить степень исчерпания ресурса трубы из полиэтилена.

В качестве прототипов предлагаемых двух вариантов способа ультразвукового контроля материала трубы из полиэтилена выбран патент РФ №2329498, опубликованный 20.07.2008 г., его первый вариант. Способ ультразвукового контроля детали из сплавов включает установку на поверхность контролируемой детали в месте контроля материала детали из сплавов раздельно-совмещенного пьезоэлектрического преобразователя, ввод импульсов ультразвуковых колебаний в материал детали через ее внешнюю поверхность и прием смеси отраженных ультразвуковых колебаний от неоднородностей структуры материала детали, причем при приеме смеси отраженных ультразвуковых колебаний от неоднородностей структуры материала детали дискретно измеряют величины сигналов с момента заданного времени t1 по момент заданного времени t2 с дискретностью (t2-t1)/n, где n - число измерений в интервале времени от t1 до t2, запоминают величины измеренных значений, определяют среднее значение измеренных значений отраженных ультразвуковых колебаний и стандартное отклонение смеси отраженных ультразвуковых колебаний относительно вычисленного среднего значения в интервале времени (t2-t1) и по увеличению величины стандартного отклонения смеси отраженных ультразвуковых колебаний контролируемой детали относительно величины стандартного отклонения, аналогично измеренной, смеси отраженных ультразвуковых колебаний образца детали, изготовленной из того же материала, что и контролируемая деталь, но не бывшей в эксплуатации, оценивают степень исчерпания ресурса детали, где t1 - момент начала заданного времени, t2 - момент окончания заданного времени, n - число измерений в интервале времени от t1 до t2.

Недостатком способа ультразвукового контроля детали из сплавов по прототипу является то, что по данному способу нельзя определить возможность дальнейшей эксплуатации трубы из полиэтилена.

Решаемая задача (технический результат) предлагаемого способа ультразвукового контроля материала трубы из полиэтилена по его двум вариантам заключается в определении возможности дальнейшей эксплуатации трубы из полиэтилена.

Технический результат в способе ультразвукового контроля материала трубы из полиэтилена, по его первому варианту, включающем установку на поверхность контролируемой трубы в месте контроля материала трубы пьезоэлектрического преобразователя, ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность и прием отраженных ультразвуковых колебаний от внутренней ее поверхности, определение стандартного отклонения измеренных значений достигается тем, что пьезоэлектрический преобразователь устанавливают последовательно, равномерно по периметру внешней поверхности трубы из полиэтилена, и осуществляют последовательно ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний, последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы и последовательно при этом измеряют время прохождения ультразвуковых колебаний в каждой установленной точке пьезоэлектрического преобразователя и запоминают измеренные значения, затем определяют стандартное отклонение измеренных значений, и по величине стандартного отклонения, которое сравнивают со стандартным отклонением трубы из полиэтилена с предельным состоянием материала, полученное аналогично описанному выше при определении стандартного отклонения контролируемой трубы из полиэтилена, определяют возможность дальнейшей эксплуатации трубы из полиэтилена.

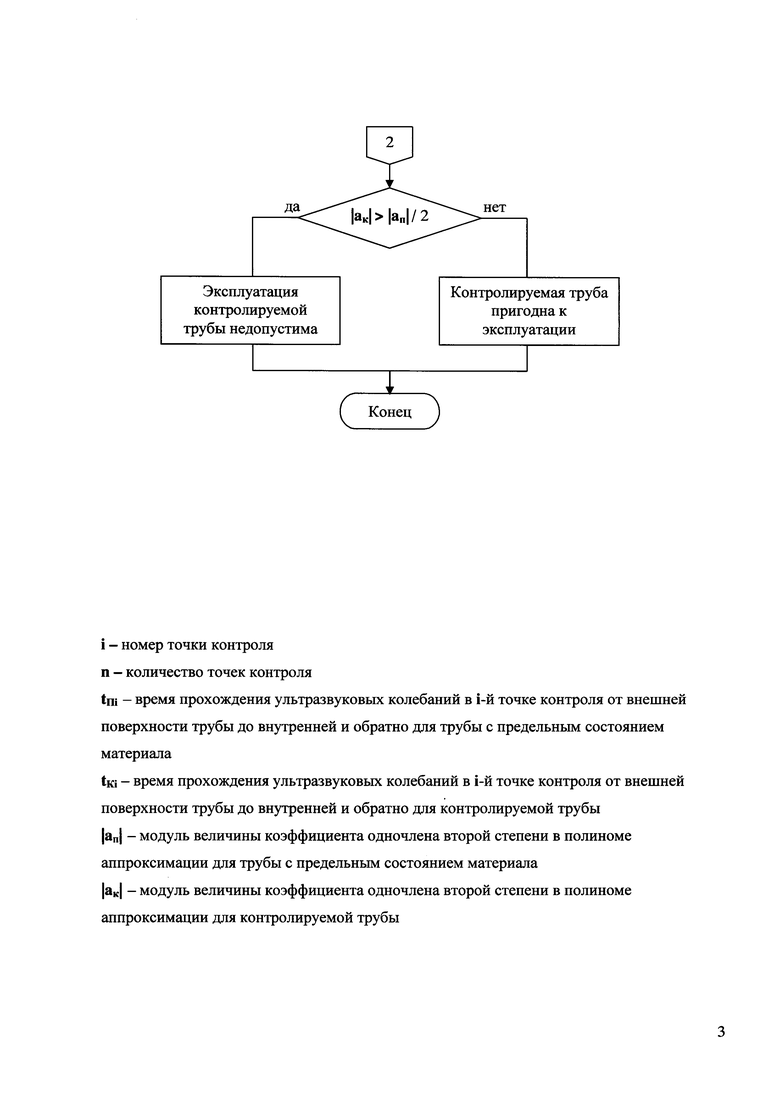

Технический результат в способе ультразвукового контроля материала трубы из полиэтилена, по его второму варианту, включающем установку на поверхность контролируемой трубы в месте контроля материала трубы пьезоэлектрического преобразователя, ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность и прием отраженных ультразвуковых колебаний от внутренней ее поверхности, достигается тем, что пьезоэлектрический преобразователь устанавливают последовательно, равномерно по периметру внешней поверхности трубы из полиэтилена, и осуществляют последовательно ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний и последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы и последовательно при этом измеряют время прохождения ультразвуковых колебаний в каждой установленной точке пьезоэлектрического преобразователя и запоминают измеренные значения, затем измеренные значения аппроксимируют полиномом второй степени, и определяют взятую по модулю величину коэффициента одночлена второй степени в уравнении полинома второй степени, которую сравнивают с взятой по модулю величиной коэффициента одночлена второй степени в уравнении полинома второй степени трубы из полиэтилена с предельным состоянием материала, полученную аналогично описанному выше при определении взятой по модулю величины коэффициента одночлена второй степени в уравнении полинома второй степени контролируемой трубы из полиэтилена, и из сравнения этих величин коэффициентов определяют возможность дальнейшей эксплуатации трубы из полиэтилена.

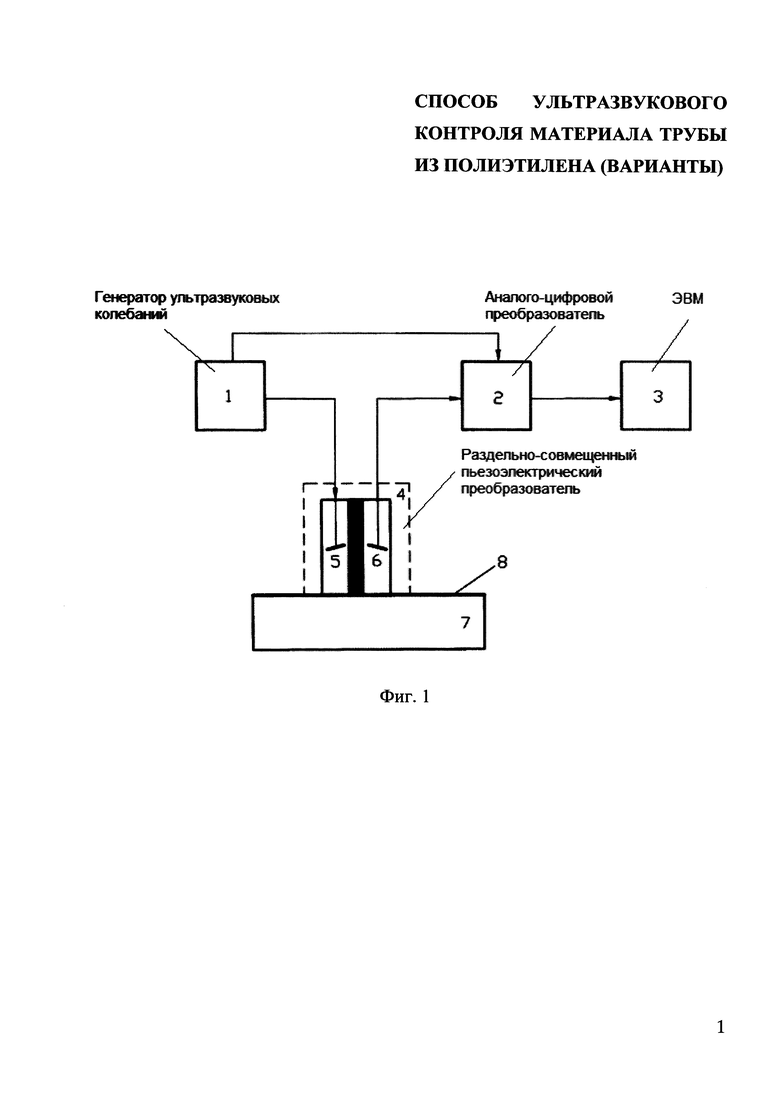

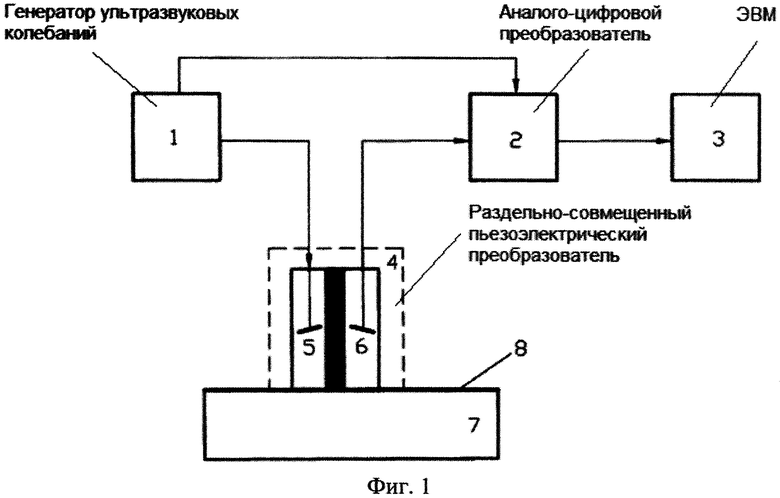

На фиг. 1 изображено устройство для реализации предлагаемого способа ультразвукового контроля материала трубы из полиэтилена по первому и второму его вариантам.

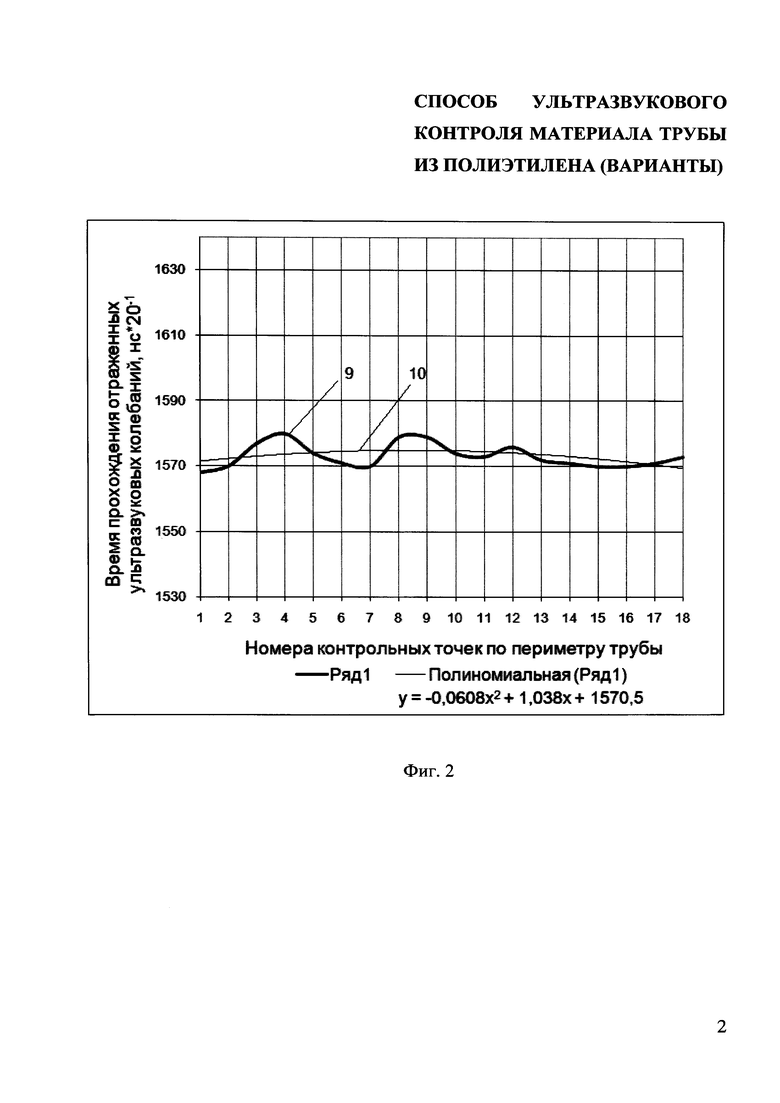

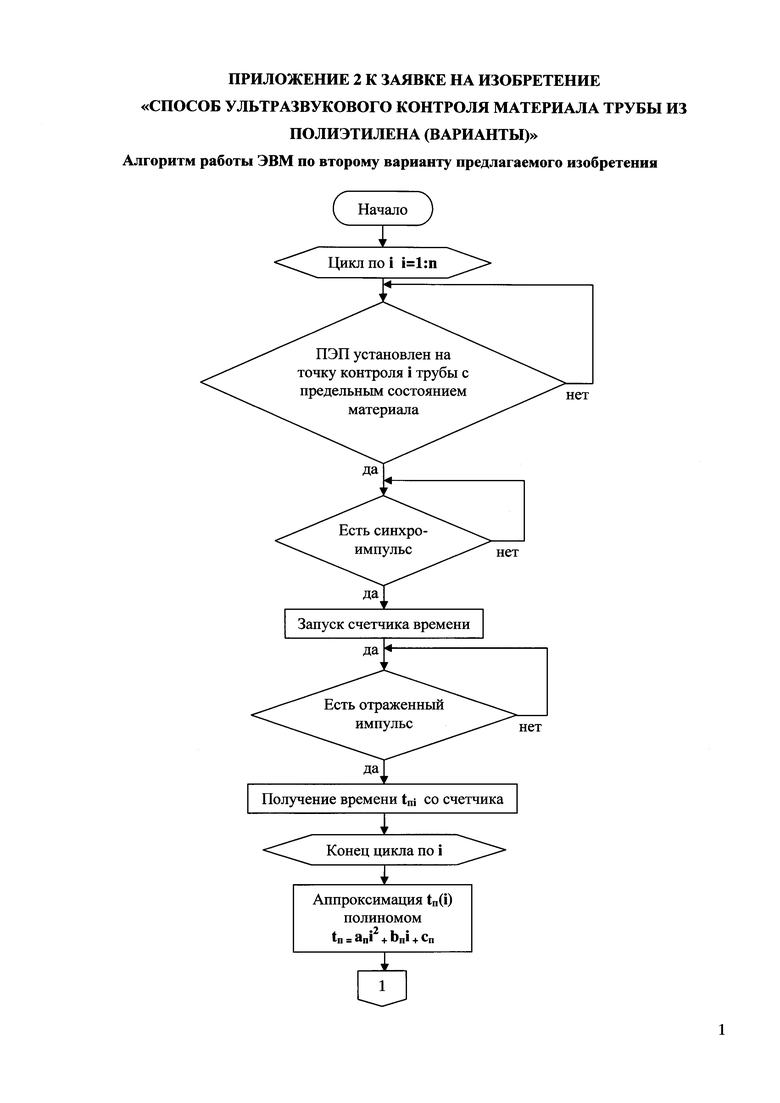

На фиг. 2 изображен график, отображающий измеренное время прохождения ультразвуковых колебаний от внешней поверхности трубы до внутренней поверхности и обратно в восемнадцати точках, равномерно расположенных по периметру трубы с предельным состоянием материала, а также приведена кривая аппроксимации полиномом второй степени и уравнение этого полинома для трубы с предельным состоянием материала.

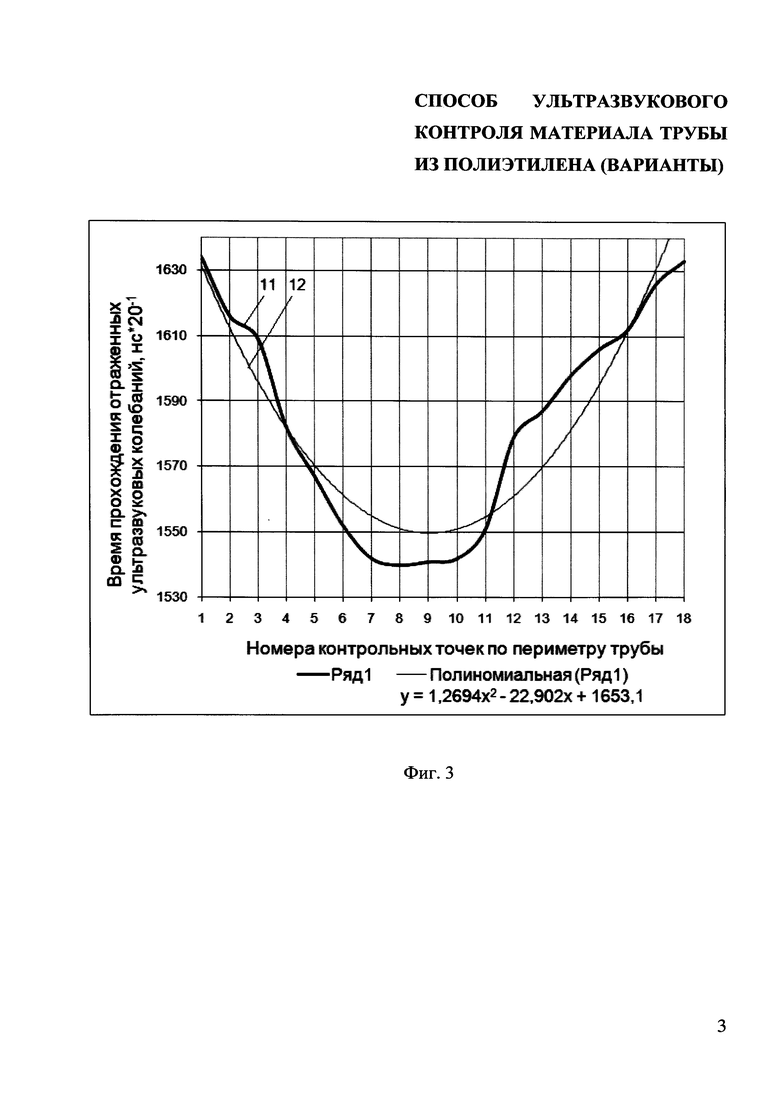

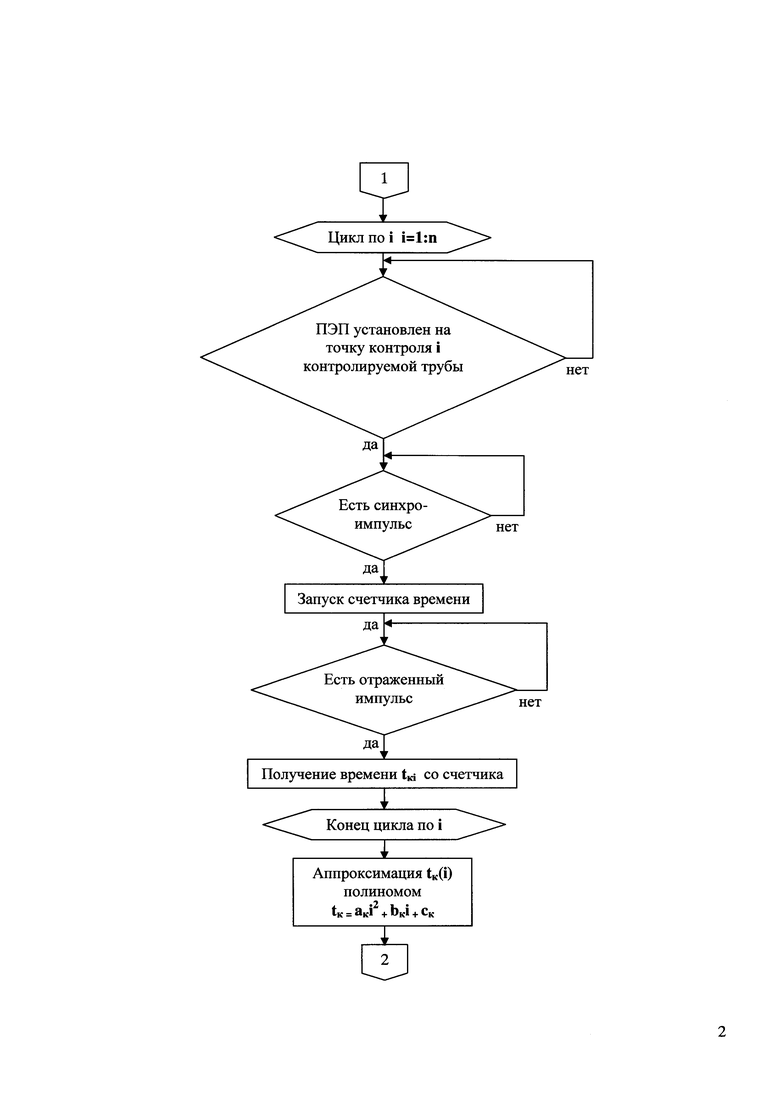

На фиг. 3 приведен график, отображающий измеренное время прохождения ультразвуковых колебаний от внешней поверхности трубы до внутренней поверхности и обратно в восемнадцати точках, равномерно расположенных по периметру контролируемой трубы, а также приведена кривая аппроксимации полиномом второй степени и уравнение этого полинома для контролируемой трубы.

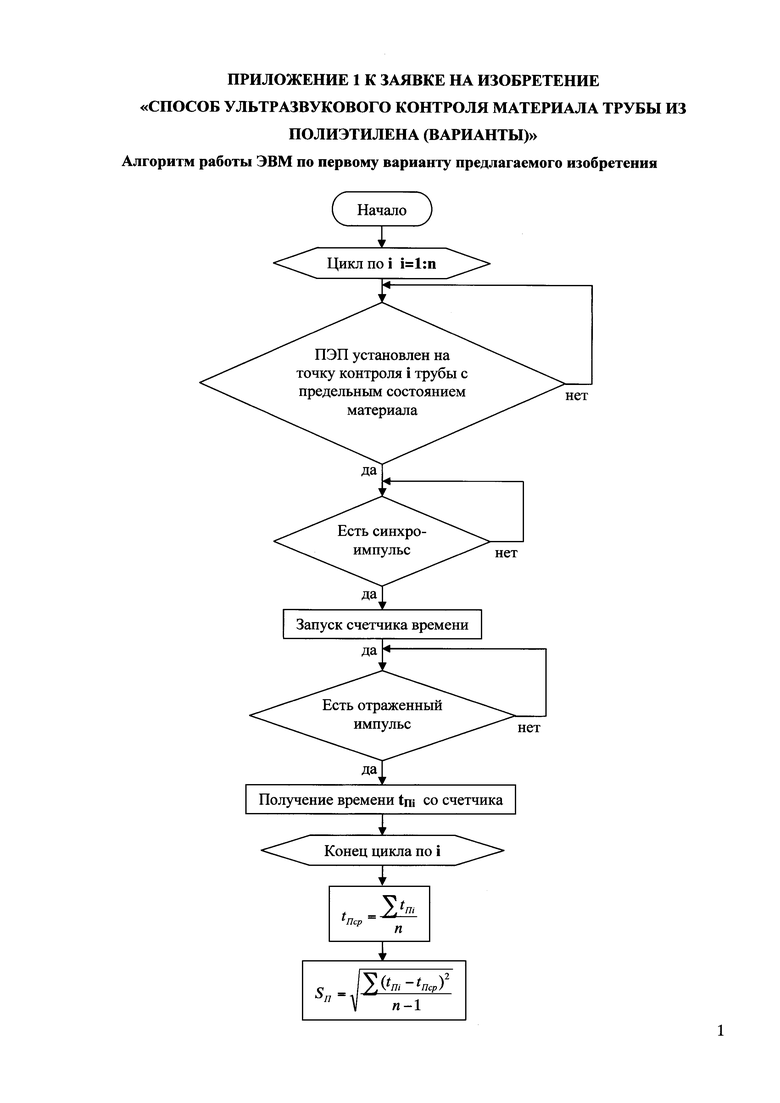

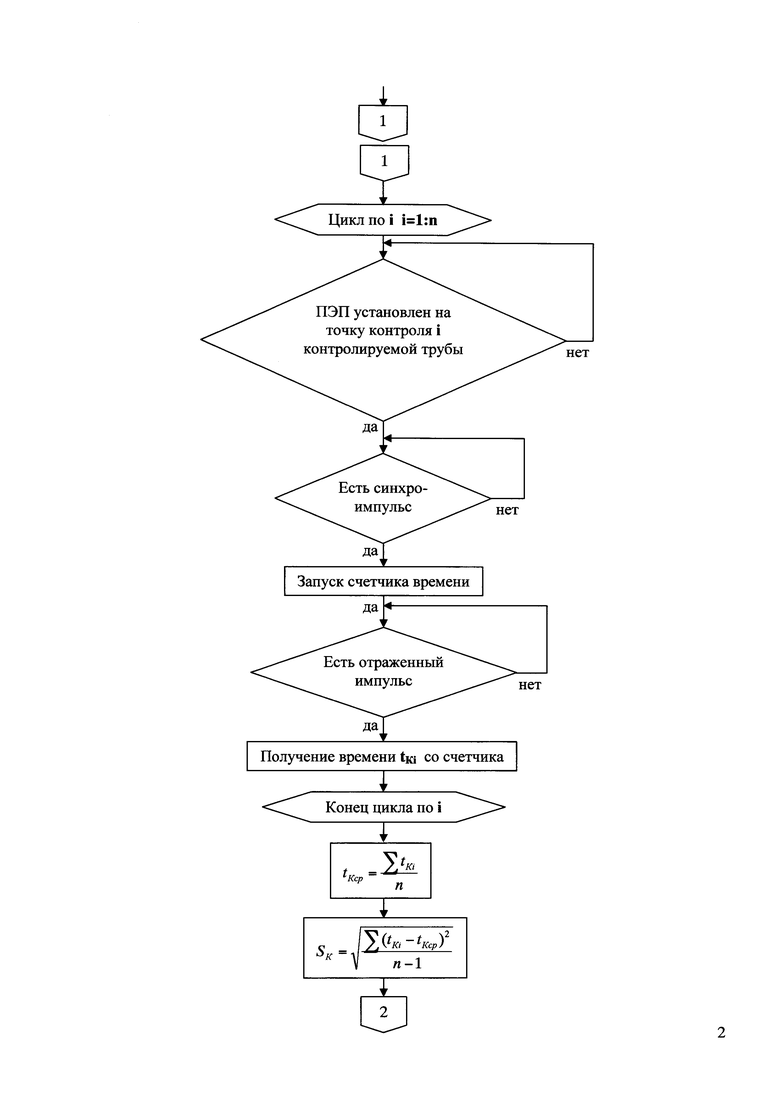

В приложении 1 на стр. 1-3 к материалам данной заявки на изобретение приведены алгоритмы работы ЭВМ по первому его варианту.

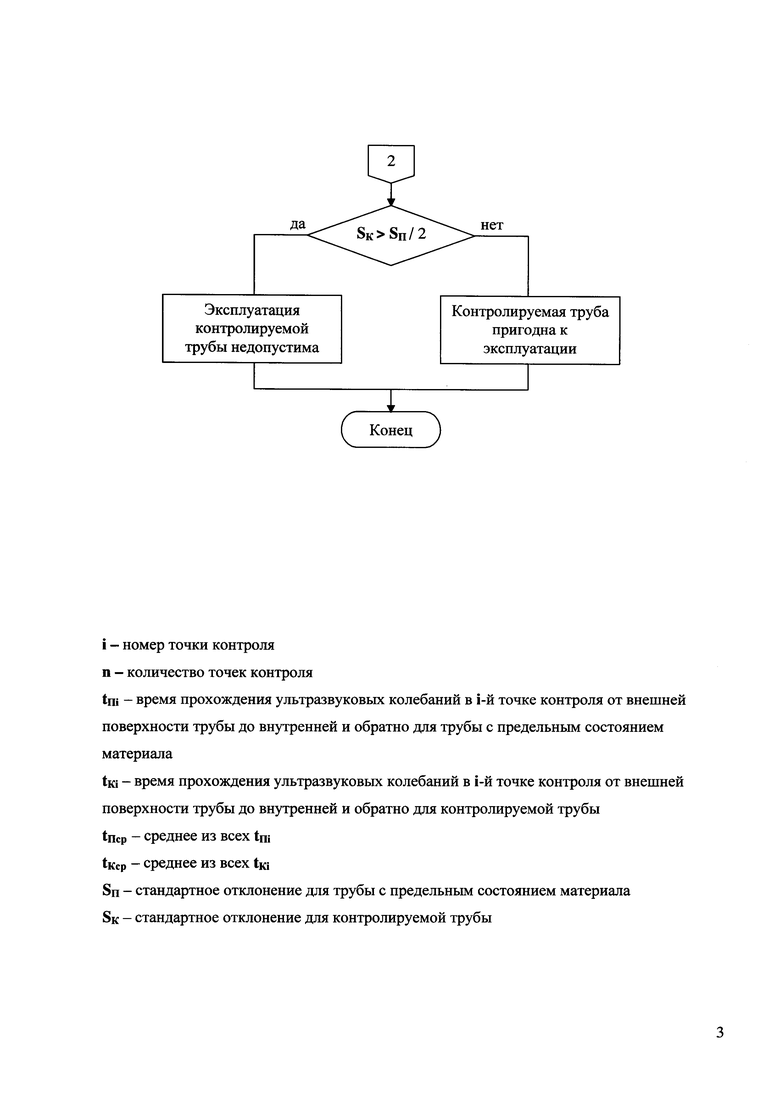

В приложении 2 на стр. 1-3 к материалам данной заявки на изобретение приведены алгоритмы работы ЭВМ по второму его варианту.

Устройство для реализации способа ультразвукового контроля материала трубы из полиэтилена по предлагаемым двум его вариантам, изображенное на фиг. 1, содержит последовательно соединенные генератор ультразвуковых колебаний 1, аналого-цифровой преобразователь 2, электронную вычислительную машину (ЭВМ) 3, также содержит, например, раздельно-совмещенный пьезоэлектрический преобразователь 4, состоящий из передающего пьезоэлектрического преобразователя 5 и приемного пьезоэлектрического преобразователя 6. Второй выход генератора ультразвуковых колебаний 1 соединен со входом передающего пьезоэлектрического преобразователя 5, выход приемного пьезоэлектрического преобразователя 6 соединен со вторым входом аналого-цифрового преобразователя 2. На фиг. 1 изображен образец трубы из полиэтилена 7, контактная жидкость 8, помещаемая на трубу 7. Контактная жидкость 8 может быть в виде 0,5% раствора хромпика в глицерине. Все перечисленные выше блоки имеют систему электропитания, которая на фиг. 1не показана.

ЭВМ 3 - это соединенные между собой процессор, монитор, клавиатура.

Аналого-цифровой преобразователь 2 может быть выполнен по стандартной опубликованной в литературе схеме или может являться покупным изделием модели PCS-500 производителя Velleman.

На фиг. 2 изображен график 9, отображающий измеренное время прохождения ультразвуковых колебаний от внешней поверхности трубы до внутренней поверхности и обратно в восемнадцати точках, равномерно расположенных по периметру трубы с предельным состоянием материала, а также приведена кривая аппроксимации полиномом второй степени 10 и уравнение этого полинома для трубы с предельным состоянием материала.

На фиг. 3 приведен график 11, отображающий измеренное время прохождения ультразвуковых колебаний от внешней поверхности трубы до внутренней поверхности и обратно в восемнадцати точках, равномерно расположенных по периметру контролируемой трубы, а также приведена кривая аппроксимации полиномом второй степени 12 и уравнение этого полинома для контролируемой трубы.

Посредством клавиатуры в ЭВМ 3 вводят программу, алгоритм которой представлен в Приложении 1 к материалам данной заявки на изобретение по первому его варианту.

Рассмотрим осуществление предлагаемого способа ультразвукового контроля материала трубы из полиэтилена 7 по первому его варианту с помощью устройства, изображенного на фиг. 1. ЭВМ 3 работает согласно алгоритма, представленного в Приложении 1 на стр. 1-3.

Предварительно определяют стандартное отклонение для трубы 7 из полиэтилена с предельным состоянием материала.

Предельное состояния материала определяется экспериментально. В качестве трубы из полиэтилена с предельным состоянием материала берется труба разрушавшаяся в процессе эксплуатации. Под предельным состоянием материала трубы из полиэтилена подразумевают материал трубы, при котором невозможна ее дальнейшая эксплуатация в трубопроводах по причине уменьшения ее прочностных свойств.

Устанавливают раздельно-совмещенный пьезоэлектрический преобразователь 4 через контактную жидкость 8, последовательно равномерно по периметру внешней поверхности трубы 7 из полиэтилена с предельным состоянием материала, например в восемнадцати точках, и осуществляют последовательно ввод зондирующих импульсов ультразвуковых колебаний, вырабатываемых генератором 1, передающим пьезоэлектрическим преобразователем 5, в материал трубы 7 из полиэтилена с предельным состоянием материала в тех же восемнадцати точках через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний осуществляют последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы 7 из полиэтилена с предельным состоянием материала в тех же восемнадцати точках приемным пьезоэлектрическим преобразователем 6, принятый сигнал направляется на аналого-цифровой преобразователь 2, затем в ЭВМ 3, где согласно приложенному алгоритму последовательно для восемнадцати точек измеряют время прохождения ультразвуковых колебаний от внешней поверхности трубы 7 из полиэтилена с предельным состоянием материала до внутренней и обратно в каждой установленной точке раздельно-совмещенного пьезоэлектрического преобразователя 4 и запоминают измеренные значения, затем определяют посредством ЭВМ 3 стандартное отклонение измеренных значений согласно приложенному алгоритму для трубы 7 из полиэтилена с предельным состоянием материала.

В примере конкретной реализации стандартное отклонение трубы 7 из полиэтилена с предельным состоянием материала составило 33,9. Это полученное значение можно использовать при контроле труб из полиэтилена многократно.

Далее определяют стандартное отклонение для контролируемой трубы 7 из полиэтилена. Для этого устанавливают раздельно-совмещенный пьезоэлектрический преобразователь 4 через контактную жидкость 8 последовательно равномерно по периметру внешней поверхности контролируемой трубы 7 из полиэтилена, например в восемнадцати точках, и осуществляют последовательно ввод зондирующих импульсов ультразвуковых колебаний, вырабатываемых генератором 1, передающим пьезоэлектрическим преобразователем 5 в материал контролируемой трубы 7 из полиэтилена в тех же восемнадцати точках через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний, осуществляют последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки контролируемой трубы 7 из полиэтилена в тех же восемнадцати точках приемным пьезоэлектрическим преобразователем 6, принятый сигнал направляется на аналого-цифровой преобразователь 2, затем в ЭВМ 3, где согласно приложенному алгоритму последовательно в тех же восемнадцати точках измеряют время прохождения ультразвуковых колебаний от внешней поверхности контролируемой трубы 7 из полиэтилена до внутренней поверхности и обратно в каждой установленной точке раздельно-совмещенного пьезоэлектрического преобразователя 4 и запоминают измеренные значения, затем определяют посредством ЭВМ 3 стандартное отклонение измеренных значений согласно приложенному алгоритму для контролируемой трубы 7 из полиэтилена. Затем сравнивают полученное стандартное отклонение контролируемой трубы 7 со стандартным отклонением трубы с предельным состоянием материала. В случае если на контролируемой трубе 7 стандартное отклонение превышает половину стандартного отклонения трубы 7 с предельным состоянием, то контролируемая труба 7 к дальнейшей эксплуатации не допускается.

В примере конкретной реализации стандартное отклонение контролируемой трубы 7 из полиэтилена составило 3,6. В данному случае полученное значение стандартного отклонения для контролируемой трубы 7 из полиэтилена составляет меньше половины от величины стандартного отклонения трубы 7 с предельным состоянием материала, значит контролируемая труба 7 допускается к дальнейшей эксплуатации.

Посредством клавиатуры в ЭВМ 3 вводят программу, алгоритм которой представлен в Приложении 2 к материалам данной заявки на изобретение по второму его варианту.

Рассмотрим осуществление предлагаемого способа ультразвукового контроля материала трубы 7 из полиэтилена по второму его варианту с помощью устройства, изображенного на фиг. 1. ЭВМ 3 работает согласно алгоритму, представленному в Приложении 2 на стр. 1-3.

Предварительно определяют по модулю величину коэффициента одночлена второй степени в уравнении полинома второй степени аппроксимирующего измеренные значения времени прохождения ультразвуковых колебаний от наружной поверхности трубы 7 из полиэтилена с предельным состоянием материала до внутренней поверхности и обратно.

Предельное состояния материала определяется экспериментально. В качестве трубы с предельным состоянием материала берется труба, разрушавшаяся в процессе эксплуатации. Под предельным состоянием материала трубы из полиэтилена подразумевают материал трубы, при котором невозможно ее дальнейшая эксплуатация в трубопроводах по причине уменьшения ее прочностных свойств.

Устанавливают раздельно-совмещенный пьезоэлектрический преобразователь 4 через контактную жидкость 8, последовательно равномерно по периметру внешней поверхности трубы 7 из полиэтилена с предельным состоянием материала, например в восемнадцати точках, и осуществляют последовательно ввод зондирующих импульсов ультразвуковых колебаний, вырабатываемых генератором 1 в тех же восемнадцати точках, передающим пьезоэлектрическим преобразователем 5 в материал трубы 7 из полиэтилена с предельным состоянием материала через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний, осуществляют последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы 7 из полиэтилена с предельным состоянием материала в тех же восемнадцати точках приемным пьезоэлектрическим преобразователем 6, принятый сигнал направляется на аналого-цифровой преобразователь 2, затем в ЭВМ 3, где согласно приложенному алгоритму последовательно для тех же восемнадцати точек измеряют время прохождения ультразвуковых колебаний от внешней поверхности трубы 7 из полиэтилена с предельным состоянием материала до внутренней поверхности и обратно в каждой установленной точке раздельно-совмещенного пьезоэлектрического преобразователя 4 и запоминают измеренные значения, затем посредством ЭВМ 3 измеренные значения аппроксимируют полиномом второй степени и определяют взятую по модулю величину коэффициента одночлена второй степени в полученном полиноме для трубы 7 с предельным состоянием материала.

В примере конкретной реализации коэффициент одночлена второй степени полинома трубы 7 из полиэтилена с предельным состоянием материала составил 1,2694.

Далее определяют по модулю величину коэффициента одночлена второй степени в уравнении полинома второй степени аппроксимирующего измеренные значения времени прохождения ультразвуковых колебаний от наружной поверхности контролируемой трубы 7 из полиэтилена. Для этого устанавливают раздельно-совмещенный пьезоэлектрический преобразователь 4 через контактную жидкость 8, последовательно равномерно по периметру внешней поверхности контролируемой трубы 7 из полиэтилена, например в восемнадцати точках, и осуществляют последовательно ввод зондирующих импульсов ультразвуковых колебаний, вырабатываемых генератором 1 в тех же восемнадцати точках, передающим пьезоэлектрическим преобразователем 5 в материал контролируемой трубы 7 из полиэтилена через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний, осуществляют последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки контролируемой трубы 7 из полиэтилена в тех же восемнадцати точках приемным пьезоэлектрическим преобразователем 6, принятый сигнал направляется на аналого-цифровой преобразователь 2, затем в ЭВМ 3, где согласно приложенному алгоритму последовательно для тех же восемнадцати точек измеряют время прохождения ультразвуковых колебаний от внешней поверхности контролируемой трубы 7 из полиэтилена до внутренней поверхности и обратно в каждой установленной точке раздельно-совмещенного пьезоэлектрического преобразователя 4 и запоминают измеренные значения, затем посредством ЭВМ 3 измеренные значения аппроксимируют полиномом второй степени и определяют взятую по модулю величину коэффициента одночлена второй степени в полученном полиноме для контролируемой трубы 7. Затем сравнивают полученный коэффициент одночлена второй степени полинома контролируемой трубы 7 с коэффициентом одночлена второй степени полинома трубы 7 с предельным состоянием материала. В случае если коэффициент одночлена второй степени полинома контролируемой трубы 7 превышает половину коэффициента одночлена второй степени полинома трубы 7 с предельным состоянием материала, то контролируемая труба 7 к дальнейшей эксплуатации не допускается.

В примере конкретной реализации коэффициент одночлена второй степени полинома контролируемой трубы 7, взятый по модулю составил 0,0608. В данном случае полученное значение коэффициента одночлена второй степени полинома контролируемой трубы 7 из полиэтилена составляет меньше половины от величины коэффициента одночлена второй степени полинома трубы 7 с предельным состоянием материала, значит контролируемая труба 7 допускается к дальнейшей эксплуатации.

По сравнению с прототипом предлагаемый способ ультразвукового контроля материала трубы по первому и второму его вариантам позволяет определять возможность дальнейшей эксплуатации трубы из полиэтилена.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛА ДЕТАЛИ | 2015 |

|

RU2597676C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛИ ИЗ СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2329498C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ВЗВЕШЕННЫХ ВЕЩЕСТВ В ЖИДКОЙ СРЕДЕ | 2006 |

|

RU2313077C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ ТРУБЫ (ВАРИАНТЫ) | 2010 |

|

RU2431135C1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ ИЗДЕЛИЯ | 1999 |

|

RU2167393C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ВОДОПРОВОДНЫХ ТРУБ | 1994 |

|

RU2098754C1 |

| Ультразвуковой способ контроля толщины изделий | 1987 |

|

SU1569534A1 |

| Способ ультразвукового контроля толщины и устройство для его осуществления | 1984 |

|

SU1219919A1 |

| Способ контроля качества продольных сварных швов зубчатых колес | 2022 |

|

RU2785087C1 |

| Устройство для ультразвукового контроля усилия затяжки резьбовых соединений | 1981 |

|

SU954820A1 |

Использование: для оценки ресурса трубы из полиэтилена. Сущность изобретения заключается в том, что пьезоэлектрический преобразователь устанавливают последовательно, равномерно по периметру внешней поверхности полиэтиленовой трубы, и осуществляют последовательно ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний и последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы и последовательно при этом измеряют время прохождения ультразвуковых колебаний в каждой установленной точке пьезоэлектрического преобразователя и запоминают измеренные значения, затем определяют стандартное отклонение измеренных значений, и по величине стандартного отклонения, которое сравнивают со стандартным отклонением трубы из полиэтилена с предельным состоянием материала, полученное аналогично описанному выше при определении стандартного отклонения контролируемой трубы из полиэтилена, определяют возможность дальнейшей эксплуатации трубы из полиэтилена. Технический результат: обеспечение возможности определения дальнейшей эксплуатации трубы из полиэтилена. 2 н.п. ф-лы, 3 ил.

1. Способ ультразвукового контроля материала трубы из полиэтилена, включающий установку на поверхность контролируемой трубы в месте контроля материала трубы пьезоэлектрического преобразователя, ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность и прием отраженных ультразвуковых колебаний от внутренней ее поверхности, определение стандартного отклонения измеренных значений, отличающийся тем, что пьезоэлектрический преобразователь устанавливают последовательно, равномерно по периметру внешней поверхности полиэтиленовой трубы, и осуществляют последовательно ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний и последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы и последовательно при этом измеряют время прохождения ультразвуковых колебаний в каждой установленной точке пьезоэлектрического преобразователя и запоминают измеренные значения, затем определяют стандартное отклонение измеренных значений, и по величине стандартного отклонения, которое сравнивают со стандартным отклонением трубы из полиэтилена с предельным состоянием материала, полученное аналогично описанному выше при определении стандартного отклонения контролируемой трубы из полиэтилена, определяют возможность дальнейшей эксплуатации трубы из полиэтилена.

2. Способ ультразвукового контроля материала трубы из полиэтилена, включающий установку на поверхность контролируемой трубы в месте контроля материала трубы пьезоэлектрического преобразователя, ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность и прием отраженных ультразвуковых колебаний от внутренней ее поверхности, отличающийся тем, что пьезоэлектрический преобразователь устанавливают последовательно, равномерно по периметру внешней поверхности трубы из полиэтилена, и осуществляют последовательно ввод импульсов ультразвуковых колебаний в материал трубы через ее внешнюю поверхность по нормали к внешней ее поверхности продольных колебаний и последовательно прием отраженных ультразвуковых колебаний от внутренней поверхности стенки трубы и последовательно при этом измеряют время прохождения ультразвуковых колебаний в каждой установленной точке пьезоэлектрического преобразователя и запоминают измеренные значения, затем измеренные значения аппроксимируют полиномом второй степени, и определяют взятую по модулю величину коэффициента одночлена второй степени в уравнении полинома второй степени, которую сравнивают с взятой по модулю величиной коэффициента одночлена второй степени в уравнении полинома второй степени трубы из полиэтилена с предельным состоянием материала, полученную аналогично описанному выше при определении взятой по модулю величины коэффициента одночлена второй степени в уравнении полинома второй степени контролируемой трубы из полиэтилена, и из сравнения этих величин коэффициентов определяют возможность дальнейшей эксплуатации трубы из полиэтилена.

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИЭТИЛЕНОВОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ЗАВОДСКОГО НАНЕСЕНИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 1999 |

|

RU2188414C2 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2008 |

|

RU2380699C1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАРУШЕНИЙ СОЕДИНЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ С МЕТАЛЛИЧЕСКИМИ ТРУБАМИ | 2005 |

|

RU2278378C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛИ ИЗ СПЛАВОВ (ВАРИАНТЫ) | 2007 |

|

RU2329498C1 |

| US 2015330864 A1, 19.11.2015. | |||

Авторы

Даты

2017-10-31—Публикация

2016-04-11—Подача