Изобретение относится к литейному производству, в частности к заливке литейных форм на конвейере с помощью машин непрерывного или полунепрерывного литья.

Известно устройство для заливки металла в изложницы, включающее бочкообразную емкость с нагревателем, установленную выше изложниц, с возможностью поворота вокруг своей горизонтальной оси (SU 344924 А, B22D 37/00, 14.07.1972).

Недостатком данного устройства является низкая производительность, налипание металла на элементы конструкции, некачественная поверхность отливки, сложность устройства.

Наиболее близким по совокупности существенных признаков, по технической сущности и достигаемому результату является устройство для заливки металла в изложницы, включающее бочкообразную емкость с нагревателем и сливными патрубками (разливочное устройство), установленную выше изложниц, с возможностью поворота вокруг своей горизонтальной оси, сопряженные изложницы, расположенные на подвижном основании и установленные параллельными рядами, в промежутке между которыми расположено разливочное устройство (Пат. 2312739 РФ, МПК B22D 35/04, 20.12.2007).

Данное устройство позволяет разливать металл в изложницы сверху и получать слитки ограниченной длины. Однако в данном устройстве при непрерывной разливке металла после заполнения одной изложницы и при заливке следующей изложницы часть металла (до 5%) попадает в промежуток между сопряженными изложницами. В результате этого имеет место интенсивное брызгообразование, а брызги, окислившись, попадают в жидкий металл, загрязняют его и вызывают образование дефектов в получаемом слитке. Все это отрицательно сказывается на качестве слитков и приводит к увеличению отходов металла. Особенно это важно для разливки благородных металлов и их сплавов, имеющих высокую стоимость. Кроме того, использование данной схемы разливки приводит к необходимости остановки процесса литья для поворота бочкообразной поверхности после заполнения металлом первого ряда изложниц и только после этого процесс продолжается для второго ряда изложниц. Это усложняет конструкцию устройства и снижает ее производительность.

Основной задачей изобретения является повышение эффективности процесса заливки металла в изложницы за счет повышения качества получаемых слитков и снижения расхода металла, а также упрощение конструкции устройства.

Для достижения поставленной задачи в устройстве для заливки металла в изложницы, включающем сопряженные изложницы, установленные на подвижном основании в один ряд, и расположенную над ними бочкообразную емкость с нагревателем и сливным патрубком с возможностью поворота вокруг своей горизонтальной оси, согласно изобретению изложницы разделены между собой перегородками, расположенными на равном расстоянии друг от друга перпендикулярно оси подвижного основания, выполненными выступающими над изложницами с поперечным сечением треугольной формы с вершинами обращенными к сливному патрубку, при этом перегородки снабжены нагревателями и выполнены из того же металла, который заливают в изложницы.

Конструктивные особенности заявляемого устройства по сравнению с прототипом, характеризующиеся отличительными признаками, позволяют повысить эффективность процесса заливки металла в изложницы.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: изложницы разделены между собой перегородками, расположенными на равном расстоянии друг от друга перпендикулярно оси подвижного основания, выполненными выступающими над изложницами с поперечным сечением треугольной формы и обращенными вершинами к сливному патрубку. Причем сопряженные изложницы установлены в один ряд относительно бочкообразной емкости, перегородки снабжены нагревателями и выполнены из того же металла, который заливают в изложницы.

Наличие выступающих нагретых перегородок с треугольным поперечным сечением, расположенных между изложницами на равном расстоянии друг от друга перпендикулярно оси подвижного основания, позволяет значительно снизить брызгообразование во время разливки металла и попадание брызг в жидкий металл. Расположение сопряженных изложниц в один ряд относительно бочкообразной емкости позволяет упростить конструкцию и уменьшить габариты устройства и, кроме того, производить заливку из разливочного устройства с одним питающим каналом, что обеспечивает дозированное заполнение литейных форм и, как следствие, экономию металла. Изготовление перегородок из того же металла, который заливают в изложницы, также уменьшает интенсивность брызгообразования, снижает загрязнение и уменьшает расход металла.

Таким образом, между отличительными признаками и решаемой задачей существует причинно-следственная связь. Выполнение устройства для заливки металла в изложницы, имеющего указанную выше совокупность отличительных признаков, позволяет повысить эффективности процесса заливки металла в изложницы за счет повышения качества получаемых слитков и снижения расхода металла, а также упростить его конструкцию.

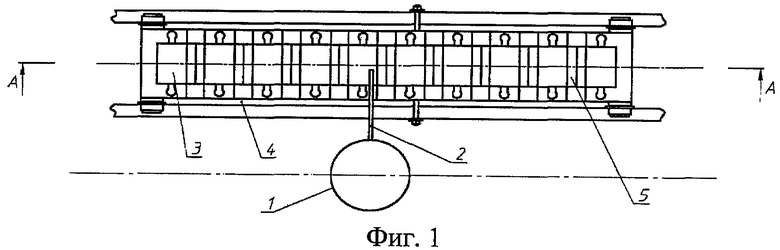

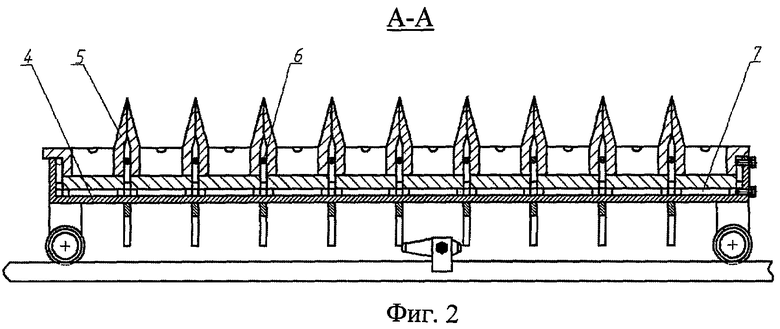

Сущность изобретения поясняется графическими материалами. На фиг.1 показан общий вид устройства, на фиг.2 - разрез по А-А фиг.1.

Устройство для заливки металла в изложницы содержит бочкообразную емкость 1 с нагревателем (не показан) и сливным патрубком 2. Сопряженные изложницы 3 установлены на подвижных основаниях 4 в один ряд, расположены на равном расстоянии друг от друга перпендикулярно оси подвижного основания 4, разделены между собой перегородками 5, выступающими над изложницами и имеющими треугольное поперечное сечение. Перегородки 5 снабжены нагревателями 6 и выполнены из металла, заливаемого в изложницы 3, которые оснащены системой охлаждения 7, позволяющей отвести избыточное тепло.

Устройство работает следующим образом. Расплавленный металл из бочкообразной емкости 1 по сливному патрубку 2 стекает в изложницы 3. По мере наполнения первой изложницы подвижные основания 4 автоматически передвигают под струю расплава вторую изложницу, третью и т.д. Перегородки 5, через которые проходит струя расплавленного металла, в это время нагреваются с помощью нагревателей 6 до необходимой температуры. Расплав при заливке подается непрерывно при перемещении изложниц 3, заполняя их, при этом по мере их наполнения отключается нагреватель 6 соответствующей перегородки 5 и включается система охлаждения 7 изложниц 3. Для исключения налипания металла на элементы конструкции бочкообразная емкость 1 и сливной патрубок 2 постоянно подогреваются. По окончании процесса литья, изложницы 3 снимаются с подвижных оснований 4, а извлеченные из них полученные литые заготовки направляются на дальнейший металлургический передел, например, штамповку. Расположение сопряженных изложниц 3 в один ряд относительно бочкообразной емкости 1 с нагревателем, значительно сокращает габариты и упрощает конструкцию устройства.

Пример. В действующем плавильном цехе металлургического завода провели разливку платины аффинированной 99,97% в слитки размером 67×35×102 мм с использованием прототипа и заявляемого устройства. В заявляемом устройстве изложницы были разделены между собой платиновыми перегородками треугольной формы (конусами), которые предварительно нагревали до температуры 1100-1200°С. Скорость разливки и температура расплава во всех случаях была одинаковой. Для отливки качественных слитков скорость кристаллизации металла в изложницах была несколько меньше скорости заполнения изложниц металлом через заливочное отверстие, чем достигалась направленная кристаллизация металла. Это уменьшало количество внутренних дефектов слитка и минимизировало размер усадочных раковин.

Использование в заявляемом устройстве нагретых перегородок из платины, разделяющих соседние изложницы, выступающих над ними и имеющих треугольное поперечное сечение, позволило значительно снизить брызгообразование, повысить качество слитков и существенно уменьшить расход металла (до 0,5%).

Таким образом, испытания показали работоспособность конструкции и выполнение поставленной технической задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2005 |

|

RU2312739C2 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ ЧУШЕК В ИЗЛОЖНИЦЫ ЛИТЕЙНОГО КОНВЕЙЕРА И КОМПЛЕКС ДЛЯ ЛИТЬЯ | 2010 |

|

RU2457919C2 |

| Способ производства литейных прутковых заготовок малого сечения и устройство для его реализации | 2020 |

|

RU2741044C1 |

| Способ изготовления слитков феррохрома | 1978 |

|

SU774779A1 |

| Способ и устройство для разливки металла | 1983 |

|

SU1180400A1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛУРГИЧЕСКИХ ЗАГОТОВОК С ПОРИСТОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2605720C9 |

| Устройство для ввода дисперсных материалов в струю жидкого металла | 1988 |

|

SU1629150A1 |

| Устройство для разливки металлов и сплавов | 1982 |

|

SU1133020A1 |

Устройство содержит бочкообразную емкость, из которой по сливному патрубку подают металл в сопряженные изложницы, установленные на подвижном основании в один ряд. Для исключения налипания металла на элементы конструкции бочкообразная емкость и патрубок постоянно подогреваются. Изложницы разделены между собой выступающими перегородками с поперечным сечением треугольной формы с вершинами, обращенными к сливному патрубку. Перегородки выполнены из того же металла, что и заливаемый в изложницы, расположены на равном расстоянии друг от друга перпендикулярно оси подвижного основания и снабжены нагревателями. Обеспечивается повышение эффективности процесса заливки металла в изложницы и упрощение конструкции устройства. 2 ил.

Устройство для заливки металла в изложницы, включающее сопряженные изложницы, установленные на подвижном основании в один ряд, и бочкообразную емкость с нагревателем и сливным патрубком, расположенную над изложницами с возможностью поворота вокруг своей горизонтальной оси, отличающееся тем, что изложницы разделены между собой перегородками, расположенными на равном расстоянии друг от друга перпендикулярно оси подвижного основания, выполненными выступающими над изложницами с поперечным сечением треугольной формы с вершинами, обращенными к сливному патрубку, при этом перегородки снабжены нагревателями и выполнены из того же металла, что и заливаемый в изложницы.

| УСТРОЙСТВО ДЛЯ ЗАЛИВКИ МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2005 |

|

RU2312739C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| СТАЛЕРАЗЛИВОЧНЫЙ КОМПЛЕКТ | 1993 |

|

RU2043831C1 |

| Подшипниковый узел карданного шарнира | 1984 |

|

SU1201572A2 |

| Измеритель параметров двухполюсников | 2017 |

|

RU2709052C2 |

Авторы

Даты

2011-10-20—Публикация

2010-03-26—Подача