Изобретение относится к непрерывной разливке металлов, в частности биметаллов из алюминиевого сплава и стали.

Известен способ получения непрерывнолитых биметаллических протекторов [1. Патент РФ №2275983], включающий установку в кристаллизатор затравки, заливку в кристаллизатор основного жидкого металла, формирование корочки металла на гранях кристаллизатора, подачу в центр кристаллизатора дополнительного металла в твердом состоянии.

Недостаток известного способа заключается в невозможности его использования для получения непрерывных цилиндрических протекторов из алюминиевого сплава и стального стержня, установленного по центру непрерывного цилиндра.

Заявляемый способ направлен на создание высокопроизводительного процесса получения высококачественных непрерывнолитых деформированных биметаллических цилиндрических протекторов, в частности из алюминиевого сплава и стального стержня.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в возможности получения непрерывнолитых деформированных цилиндрических протекторов.

Указанный результат достигается тем, что в способе получения непрерывнолитых биметаллических протекторов, включающем установку в кристаллизатор затравки, заливку в кристаллизатор основного жидкого металла, формирование корочки металла на гранях кристаллизатора, подачу в центр кристаллизатора дополнительного металла в твердом состоянии, заливку основного металла осуществляют в кристаллизатор, выполненный с двумя парными вертикальными и двумя парными с наклонным верхним и вертикальным нижним участками гранями, первым из которых сообщают возвратно-поступательное движение, а вторым - вращательное движение, причем в вертикальных нижних участках парных граней кристаллизатора выполняют цилиндрические углубления, дополнительный металл подают в кристаллизатор в виде непрерывного прутка, при этом дополнительный металл имеет более высокую температуру плавления, чем основной металл, а температуры плавления основного металла «t0» и дополнительного металла «tд» связаны соотношением t0/tд=0,45÷0,47, основной металл обжимают в двухфазном состоянии, дополнительно обжимают два металла в твердом состоянии, осуществляют калибрование поверхности затвердевшего биметаллического протектора в цилиндрических углублениях и выталкивание его из кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Подача в кристаллизатор дополнительного металла в твердом состоянии с более высокой температурой плавления, чем у основного жидкого металла, заливаемого в кристаллизатор, исключает возможность расплавления дополнительного металла и уменьшает температуру основного жидкого металла, заливаемого в кристаллизатор. В результате возможно увеличение скорости разливки и соответственно производительности процесса получения протекторов.

Подача дополнительного металла в твердом состоянии в виде непрерывного прутка обеспечивает равномерное обжатие двух металлов в твердом состоянии и одинаковую прочность биметаллического соединения цилиндрических протекторов.

Уменьшение соотношения температур металлов t0/tд<0,43 (где t0 - температура плавления основного жидкого металла; tд - температура плавления дополнительного металла) приводит к недопустимому переохлаждению основного металла и нецелесообразному увеличению усилий обжатия двух металлов в твердом состоянии.

Увеличение соотношения температур двух металлов t0/tд>0,47 приводит к нецелесообразному перегреву основного металла и формированию корочки недостаточной толщины на гранях кристаллизатора, что приводит к необходимости уменьшения скорости выталкивания биметаллических цилиндрических протекторов.

Температура плавления основного металла (алюминиевый сплав) t0=675°С и дополнительного металла (железо) tд=1500°С, что обеспечивает соотношение tд=0,43. При температуре плавления (алюминиевого сплава) t0=730 и tд=1550°С соотношение tд=0,47.

Известно устройство для получения непрерывнолитых биметаллических протекторов [2. Патент РФ №2275983], содержащее разливочную емкость, кристаллизатор, в котором установлена затравка, механизм подачи в кристаллизатор дополнительного металла в твердом состоянии.

Недостаток известного устройства заключается в невозможности его использования для получения непрерывнолитых цилиндрических протекторов из алюминиевого сплава и стального прутка.

Заявляемое изобретение направлено на создание высокоэффективного устройства для получения непрерывнолитых биметаллических протекторов.

Технический результат, получаемый при осуществлении заявляемого устройства, заключается в возможности получения непрерывнолитых деформированных цилиндрических протекторов.

В заявляемом устройстве для получения непрерывнолитых биметаллических протекторов, содержащем разливочную емкость, кристаллизатор, в котором установлена затравка, механизм подачи в кристаллизатор дополнительного другого металла в твердом состоянии, кристаллизатор выполнен с двумя парными вертикальными гранями, выполненными с возможностью возвратно-поступательного движения, и двумя парными гранями с наклонным верхним и вертикальным нижним участками, выполненными с возможностью вращательного движения, при этом в вертикальных нижних участках парных граней кристаллизатора выполнены цилиндрические углубления радиусом «R», механизм подачи в кристаллизатор дополнительного металла в твердом состоянии выполнен в виде барабана для подачи прутка радиусом «r», который связан с радиусом «R» цилиндрических углублений в вертикальных нижних участках парных граней соотношением r/R=0,04-0,06, затравка выполнена цилиндрической из металла более пластичного, чем металлы получаемого протектора, и установлена на вертикальных нижних участках парных граней кристаллизатора с закрепленным по центру затравки прутком, при этом устройство снабжено двумя средствами для дозирования металла из разливочной емкости, расположенными вдоль двух наклонных верхних участков парных граней кристаллизатора.

Причинно-следственная связь между совокупностью существенных признаков заявляемого устройства и достигаемым техническим результатом заключается в следующем.

Выполнение в парных гранях с наклонным верхним и вертикальным нижним участками цилиндрических углублений радиусом «R» обеспечивает получение деформированных цилиндрических протекторов.

Наличие барабана для прутка радиусом «r» позволяет заводить его в кристаллизатор и получать непрерывные деформированные протекторы.

Уменьшение соотношения r/R<0,04 (где r - радиус прутка, R - радиус цилиндрического углубления в парных гранях) приводит к нецелесообразному уменьшению прочности дополнительного металла прутка.

Увеличение соотношения r/R>0,06 приводит к нецелесообразному увеличению усилий обжатия двух металлов в твердом состоянии и увеличению требований к прочности конструкции кристаллизатора.

Расположение в разливочной емкости двух средств для дозирования металла вдоль двух наклонных верхних участков двух парных граней обеспечивает формирование по периметру кристаллизатора корочки металла одинаковой толщины, одинаковые усилия деформации корочки металла и металла прутка, уменьшает вероятность получения деформированных цилиндрических протекторов со смещением от центра прутка. Средство для дозирования металла представляет собой погружной разливочный стакан.

Выполнение затравки цилиндрической и из металла более пластичного, чем металла в получаемом протекторе, уменьшает усилия ее обжатия при установке в кристаллизаторе перед заливкой металла.

Выполнение затравки из более пластичного материала, например свинца, позволяет ее деформировать в холодном состоянии в устройстве с фиксацией конечных размеров отливаемой заготовки до разливки основного металла.

Установление затравки на вертикальных нижних участках двух парных граней с наклонным верхним и вертикальным нижним участками с закрепленным по ее центру прутком радиусом «r» обеспечивает возможность более полного заполнения кристаллизатора разливаемым металлом в начале процесса, уменьшает вероятность поломки кристаллизатора и обеспечивает надежное натяжение прутка по центру получаемого протектора.

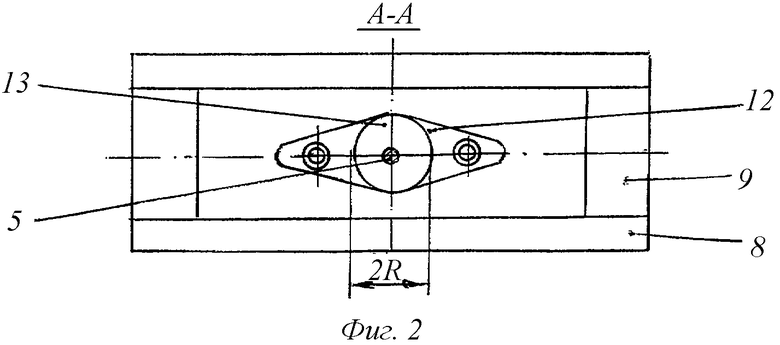

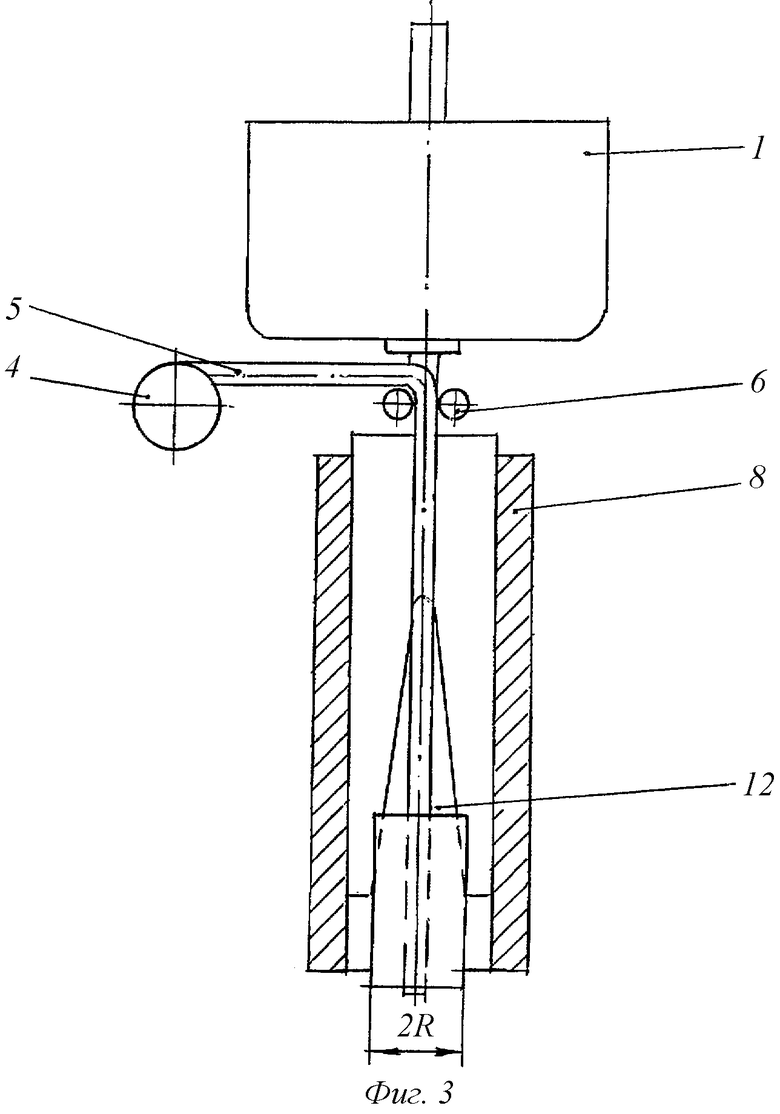

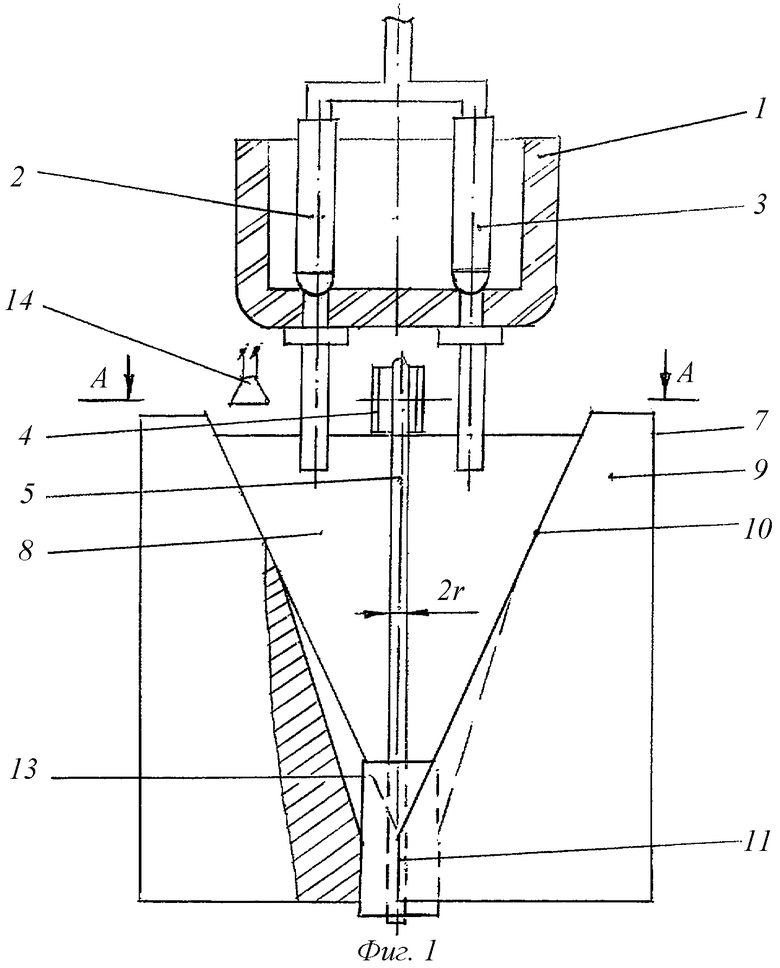

На фиг.1 приведен внешний вид заявляемого устройства для осуществления способа для получения непрерывнолитых деформированных биметаллических цилиндрических протекторов; на фиг.2 - сечение А-А на фиг.1; на фиг.3 - вид сбоку заявляемого устройства.

Заявляемое устройство состоит из разливочной емкости 1 со средствами 2 и 3 для дозирования металла, барабана 4 с прутком 5, направляющих роликов 6, кристаллизатора 7 с двумя парными вертикальными гранями 8 и двумя парными гранями 9 с наклонным верхним 10 и вертикальным нижним 11 участками, цилиндрических углублений 12 радиусом R, затравки 13, оптического датчика 14, подключенного в систему автоматического управления процессом. Предварительно в кристаллизаторе 7 при сведенных парных гранях 9 устанавливается на вертикальных нижних участках 11 затравка 13. С барабана 4 через направляющие ролики 6 в кристаллизатор 7 заводится пруток 5 и закрепляются по центру затравки 13.

Затравка выполнена цилиндрической из свинца. Разливается алюминиевый сплав, содержащий до 5% цинка и 0,1% железа, остальное - алюминий. Пруток выполнена из железа. Радиус железного прутка r=2,5 мм, а радиус цилиндрического углубления в гранях R=50 мм.

Заявляемое устройство работает следующим образом. Жидкий металл из разливочной емкости 1 через средства 2 и 3 для дозирования металла поступает в кристаллизатор 7 и заполняет его. После достижения заданного уровня заливки металла, фиксируемого оптическим датчиком 14, подключенным в систему автоматического управления процессом, кристаллизатор включается в работу. В результате две парные вертикальные грани 8 совершают возвратно-поступательное движение с первоначальным выталкиванием из кристаллизатора затравки 13 с закрепленным в ней прутком 5, а две парные грани 9 совершают вращательное движение с обжатием основного металла в двухфазном состоянии и дополнительное обжатие затвердевшего металла с прутком 5 на наклонных верхних участках 10, калибрование поверхности биметаллического протектора на вертикальных нижних участках 11 в цилиндрических углублениях 12. Одновременно с выталкиванием из кристаллизатора 7 затравки 13 две парные вертикальные грани 8 непрерывно выталкивают деформированные биметаллические цилиндрические протекторы.

Изобретение относится к металлургии. Устройство содержит разливочную емкость 1, средства 2, 3 для дозирования металла, кристаллизатор 7, барабан 4 для подачи прутка 5, цилиндрическую затравку 13. Кристаллизатор 7 имеет две вертикальные грани 8, выполненные с возможностью возвратно-поступательного движения, и две грани 9 с наклонным верхним 10 и вертикальным нижним 11 участками, выполненные с возможностью вращательного движения. В вертикальных нижних участках граней кристаллизатора выполнены цилиндрические углубления, отношение радиуса «R» которых к радиусу «r» прутка 5 составляет 0,04-0,06. Затравку 13, выполненную из металла, более пластичного, чем металлы протектора, устанавливают в кристаллизатор, заливают основной металл, формируют корочку металла на гранях кристаллизатора, подают в центр кристаллизатора пруток, закрепленный на затравке, обжимают основной металл в двухфазном состоянии и готовый протектор в твердом состоянии, калибруют поверхность протектора в цилиндрических углублениях кристаллизатора. Отношение температуры плавления основного металла «t0» и прутка «tд» составляет 0,45-0,47. Достигается увеличение производительности и качества получаемых протекторов. 2 н.п. ф-лы, 3 ил.

1. Способ получения непрерывнолитых биметаллических протекторов, включающий установку в кристаллизатор затравки, заливку в кристаллизатор основного жидкого металла, формирование корочки металла на гранях кристаллизатора, подачу в центр кристаллизатора дополнительного металла в твердом состоянии, при этом заливку основного металла осуществляют в кристаллизатор, выполненный с двумя парными вертикальными и двумя парными с наклонным верхним и вертикальным нижним участками гранями, первым из которых сообщают возвратно-поступательное движение, а вторым - вращательное движение, причем в вертикальных нижних участках парных граней кристаллизатора выполняют цилиндрические углубления, дополнительный металл подают в кристаллизатор в виде непрерывного прутка, при этом дополнительный металл имеет более высокую температуру плавления, чем основной металл, а температуры плавления основного металла «t0» и дополнительного металла «tд» связаны соотношением t0/tд=0,45÷0,47, основной металл обжимают в двухфазном состоянии, дополнительно обжимают два металла в твердом состоянии, осуществляют калибрование поверхности затвердевшего биметаллического протектора в цилиндрических углублениях и выталкивание его из кристаллизатора.

2. Устройство для получения непрерывнолитых биметаллических протекторов, содержащее разливочную емкость, кристаллизатор, в котором установлена затравка, механизм подачи в кристаллизатор дополнительного металла в твердом состоянии, при этом кристаллизатор выполнен с двумя парными вертикальными гранями, выполненными с возможностью возвратно-поступательного движения, и двумя парными гранями с наклонным верхним и вертикальным нижним участками, выполненными с возможностью вращательного движения, при этом в вертикальных нижних участках парных граней кристаллизатора выполнены цилиндрические углубления радиусом «R», механизм подачи в кристаллизатор дополнительного металла в твердом состоянии выполнен в виде барабана для подачи прутка радиусом «r», который связан с радиусом «R» цилиндрических углублений в вертикальных нижних участках парных граней соотношением r/R=0,04-0,06, затравка выполнена цилиндрической из металла, более пластичного, чем металлы получаемого протектора, и установлена на вертикальных нижних участках парных граней кристаллизатора с закрепленным по центру затравки прутком, при этом устройство снабжено двумя средствами для дозирования металла из разливочной емкости, расположенными вдоль двух наклонных верхних участков парных граней кристаллизатора.

| СПОСОБ ОТЛИВКИ ПРОТЕКТОРОВ | 2002 |

|

RU2275983C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2086346C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2101128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ЗАГОТОВОК | 2004 |

|

RU2263558C1 |

| JP 48029605 A, 19.04.1973 | |||

| СПОСОБ ЗАПИСИ ВИДЕОИНФОРМАЦИИ НА НОСИТЕЛЕ ЗАПИСИ, НОСИТЕЛЬ ЗАПИСИ И УСТРОЙСТВА ДЛЯ ПОИСКА И ВОСПРОИЗВЕДЕНИЯ ИЗОБРАЖЕНИЯ | 1991 |

|

RU2073914C1 |

| Установка для производства отливокМЕТОдОМ НЕпРЕРыВНОгО лиТья | 1978 |

|

SU814560A1 |

Авторы

Даты

2011-11-10—Публикация

2010-03-26—Подача