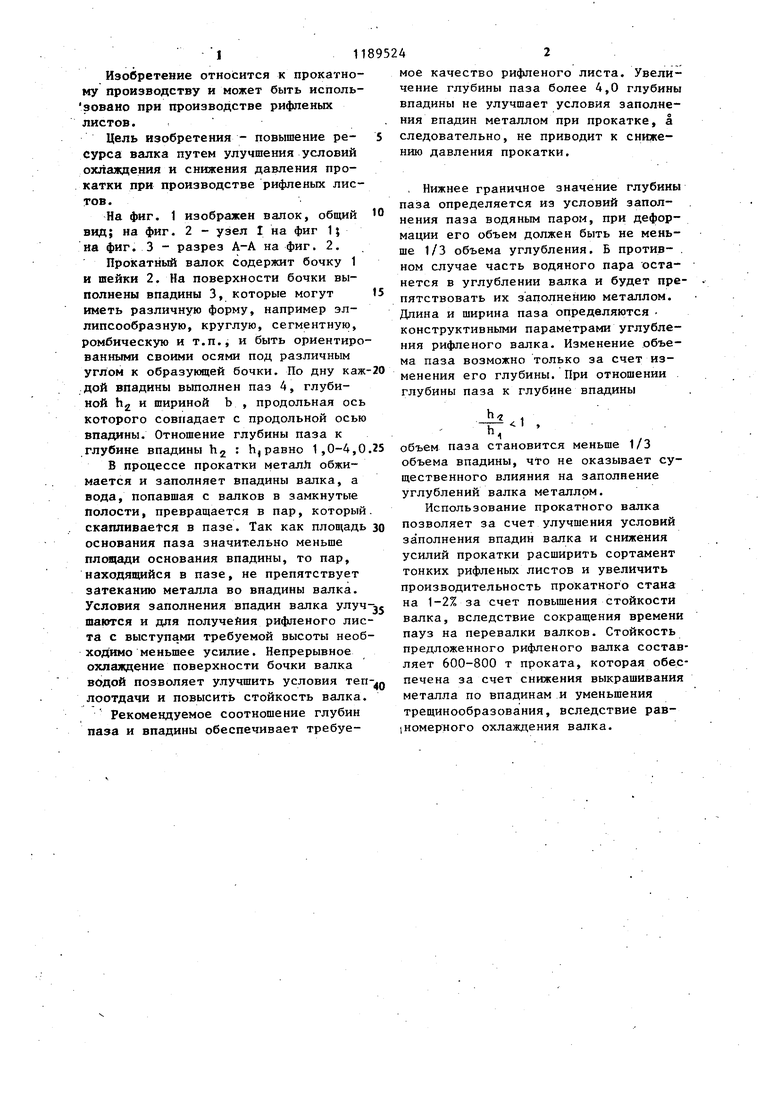

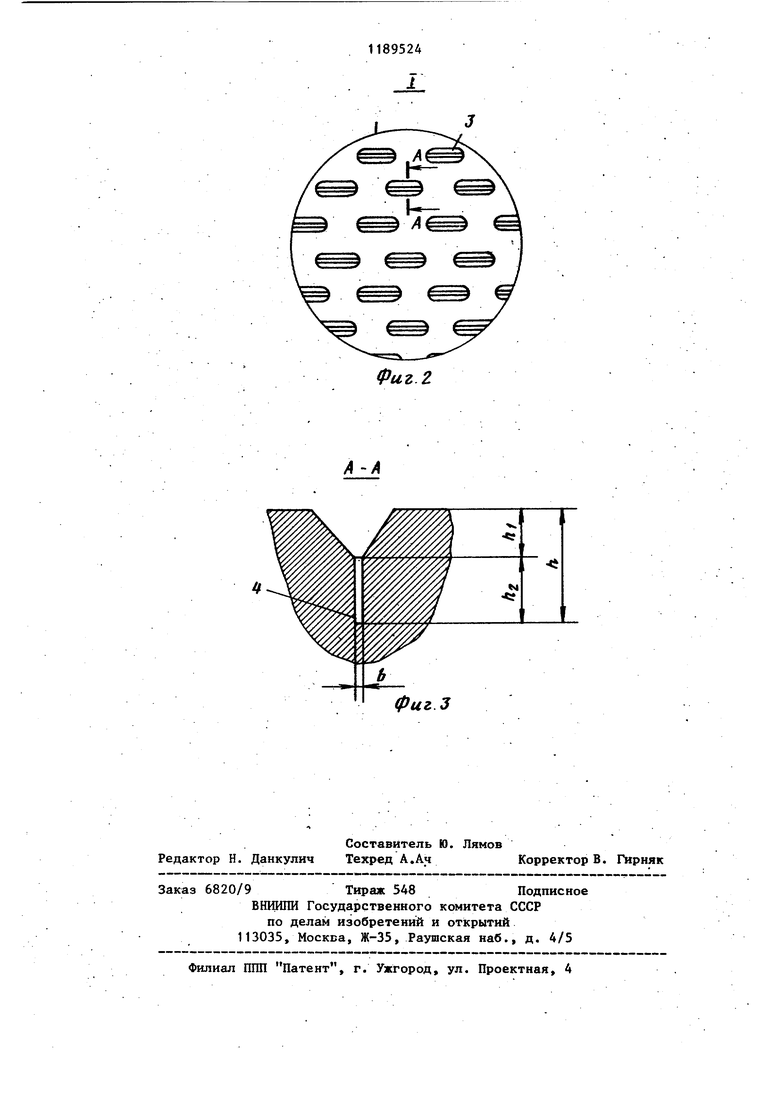

Изобретение относится к прокатному производству и может быть использовано при производстве рифленых листов. Цель изобретения - повышение ресурса валка путем улучшения условий охлаяздения и снижения давления прокатки при производстве рифленых листов . На фиг. 1 изображен валок, общий вид; на фиг. 2 - узел I на фиг 1; на фиг. 3 - разрез А-А на фиг. 2. Прокатный валок содержит бочку 1 и шейки 2. На поверхности бочки выполнены впадины 3, которые могут иметь различную форму, например эллипсообразную, круглую, сегментную, ромбическую и т.п., и быть ориентиро ванными своими осями под различным углом к образующей бочки. По дну каж дои впадины вьтолнен паз 4, глубиной hg и шириной b , продольная ось которого совпадает с продольной осью впадины. Отношение глубины паза к глубине впадины hg : h,равно 1,0-4,0 В процессе прокатки метали обжимается и заполняет впадины валка, а вода, попавшая с валков в замкнутые полости, превращается в пар, который скапливается в пазе. Так как площадь основания паза значительно меньше площади основания впадины, то пар, находящийся в пазе, не препятствует затеканию металла во впадины валка. Условия заполнения впадин валка Улуч шаются и для получейия рифленого лис та с выступами требуемой высоты необ ходимо меньшее усилие. Непрерывное охлаждение поверхности бочки валка водой позволяет улучшить условия теп лоотдачи и повысить стойкость валка. Рекомендуемое соотношение глубин паза и впадины обеспечивает требуемое качество рифленого листа. Увеличение глубины паза более 4,0 глубины впадины не улучшает условия заполнения впадин металлом при прокатке, а следовательно, не приводит к снижению давления прокатки. , Нижнее граничное значение глубины паза определяется из условий заполнения паза водяным паром, при деформации его объем должен быть не меньше 1/3 объема углубления. Б против- . ном случае часть водяного пара останется в углублении валка и будет препятствовать их заполнению металлом. Длина и ширина паза определяются . конструктивными параметрами углубления рифленого валка. Изменение объема паза возможно только за счет изменения его глубины. При отношении глубины паза к глубине впадины - .1 1 I объем паза становится меньше 1/3 объема впадины, что не оказывает существенного влияния на заполнение углублений валка металлом. Использование прокатного валка позволяет за счет улучшения условий заполнения впадин валка и снижения усилий прокатки расширить сортамент тонких рифленых листов и увеличить производительность прокатного стана на 1-2% за счет повышения стойкости валка, вследствие сокращения времени пауз на перевалки валков. Стойкость предложенного рифленого валка составляет 600-800 т проката, которая обеспечена за счет снижения выкрашивания металла по впадинам и уменьшения трещинообразования, вследствие равномерного охлаждения валка.

1189524 I

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатный валок полосового прокатного стана | 1986 |

|

SU1398938A1 |

| Прокатный валок | 1981 |

|

SU986526A1 |

| Прокатный двухслойный валок и чугун для его рабочего слоя | 1988 |

|

SU1653875A1 |

| Прокатный валок | 1979 |

|

SU774631A1 |

| Прокатный валок | 1978 |

|

SU706145A1 |

| Комплекты рабочих валков чистовой группы листового стана кварто и способ подготовки и эксплуатации комплектов рабочих валков чистовой группы листового стана кварто в течение кампании | 1989 |

|

SU1678473A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1997 |

|

RU2121402C1 |

| Валковый узел прокатной клети | 1981 |

|

SU946708A1 |

| Валковый комплект для прокатки рифленых листов | 1980 |

|

SU900892A1 |

| Прокатный валок | 1989 |

|

SU1676694A1 |

ПРОКАТНЫЙ ВАЛОК по авт.св. № 520143, отличающийся тем, что, с целью повьшения ресурса валка путем улучшения условий охлаждения и снижения давления прокатки при производстве рифленых .листов, в каждой впадине выполнен паз прямоугольной ,и/или цилиндрической формы соосно ее вертикальной оси с- глубиной, равной 1,0 4,0 глубины впадины. Фиг. 1

| Рабочий валок | 1975 |

|

SU520143A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-07—Публикация

1983-11-22—Подача