Изобретение относится к прокатному производству, а именно к конструкциям валковых узлов, и может быть использовано для горячей прокатки стальных полос с односторонним чечевичным рифлением.

Анализ отечественных и иностранных стандартов на листы стальные с рифлением (ГОСТ 8568, ASTM A786/A786M и др.) показывает, что основным требованием, предъявляемым к рифлению, является выполнение свойств, препятствующих скольжению. Рисунок рифленого листа производится исключительно каждым производителем и не должен быть идентичным по размеру или внешнему виду рисункам других производителей, хотя допускается их сходство.

Рифление поверхности листовой стали производится в процессе горячей прокатки полосы в рабочих валках последней клети непрерывного широкополосного стана. Для этого один из рабочих валков (как правило, верхний) имеет на бочке лунки, формирующие рифление. Другой рабочий валок выполнен с гладкой цилиндрической бочкой.

Известен прокатный валок, содержащий шейки и бочку, на которой выполнены многозаходные винтовые ручьи левого и правого направлений, образующие ромбические калибры. Ромбические калибры вытянуты вдоль оси валка и образуют в диаметральных плоскостях тупые углы, которые в 2,9-3,0 раза больше углов ромбических калибров по оси валка [1].

Недостаток такой конструкции валка состоит в том, что его рабочая поверхность бочки ослаблена винтовыми ручьями правого и левого направлений. Это является причиной разрушения поверхности бочки, ухудшения качества рифленого листового проката. Помимо этого, листовой прокат с ромбическим рифлением, образующим на поверхности листа замкнутые контуры, не дает возможности жидкостям (воде, смазочным материалам) свободно стекать с изделий из рифленого листа. В результате ухудшаются его эксплуатационные характеристики.

Известна также конструкция прокатного валка, содержащего цилиндрическую бочку, поверхность которой снабжена впадинами, которые выполнены двухконусными с углом конуса при вершине 80-100o и у основания 120-130o, а отношение высот этих конусов равно 1-5 : 1,8 [2].

Валки со впадинами на поверхности бочки имеют низкую стойкость из-за значительных термических и силовых напряжений, возникающих при прокатке. Охлаждающая вода, оставшаяся в лунках на поверхности бочки, оказывается запертой в замкнутом пространстве между валком и горячим металлом, что вызывает паровзрывной эффект, способствующий разрушению бочки валка.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является валковый узел для прокатки полос с чечевичным рифлением, содержащий пару рабочих валков, на бочке одного из которых выполнены чередующиеся ряды лунок с трапециевидным поперечным сечением, а другой имеет гладкую бочку [3]-прототип.

Недостатки известной конструкции валкового узла состоят в следующем. Из-за циклических термических и силовых нагрузок, возникающих в процессе горячей прокатки полос, на дне лунок, в местах перехода наклонных боковых стенок в плоское дно происходят зарождение и развитие трещин, что приводит к проявлению выкрошек, разрушению бочки, снижению стойкости валков и качества прокатываемых полос.

Из-за неодинаковых условий контактного взаимодействия с полосой рабочего валка с лунками и гладкого рабочего валка, касательные нагрузки в очаге деформации распределены неравномерно: более нагруженным является рабочий валок с лунками. Это способствует ускоренному разрушению его бочки и изгибу полосы на выходе из очага деформации в сторону рабочего валка с гладкой бочкой.

Цель изобретения состоит в повышении стойкости валков и качества прокатываемых полос с рифлением.

Поставленная цель достигается тем, что в известном устройстве валкового узла для прокатки полос с чечевичным рифлением, содержащего пару рабочих валков, на бочке одного из которых выполнены чередующиеся ряды лунок, поперечное сечение которых имеет наклонные боковые стенки, а другой имеет гладкую бочку, согласно предложению, наклонные боковые стенки сопряжены между собой по дуге с кривизной 580-840 м-1, при этом диаметр бочки рабочего валка с лунками превышает диаметр бочки другого рабочего валка в 1,005-1,015 раза.

Известное и предложенное технические решения имеют следующие общие признаки. Оба они являются валковыми узлами для прокатки полос с чечевичным рифлением. Оба содержат пару рабочих валков, на бочке одного из которых выполнены чередующиеся ряды лунок, поперечное сечение которых имеет наклонные боковые стенки. В обоих устройствах второй рабочий валок валкового узла имеет гладкую бочку.

Отличия предложенного валкового узла состоят в том, что наклонные боковые стенки трапеции поперечного сечения лунок сопряжены между собой по дуге с кривизной 580-840 м-1, тогда как в известном боковые стороны трапеции соединены прямолинейным основанием. Другое отличие состоит в том, что диаметр бочки рабочего валка с лунками предложенных параметров превышает диаметр бочки второго рабочего валка узла, имеющего гладкую бочку, в 1,005-1,015 раза.

Указанные отличительные признаки проявляют во всей совокупности новые свойства, не присущие им в известных совокупностях признаков, и заключающиеся в повышении стойкости валков и качества прокатываемых полос с рифлением. Это свидетельствует о соответствии предложенного технического решения критерию "существенность отличий".

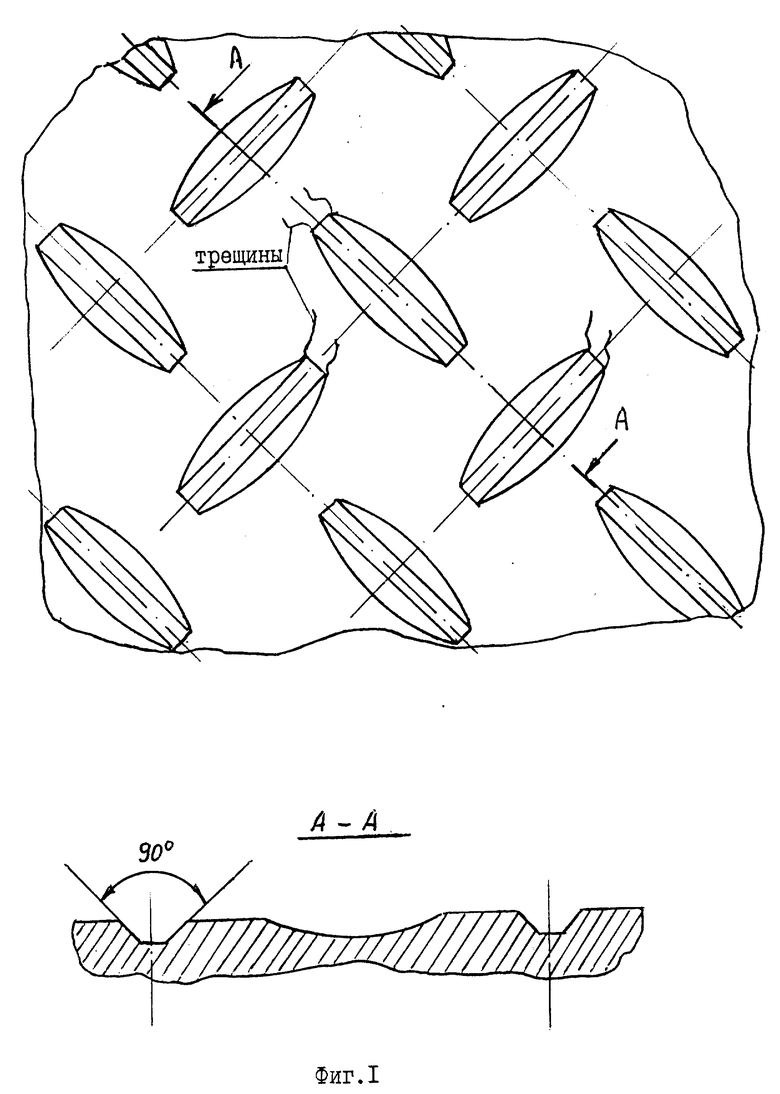

На фиг. 1 изображен участок развертки бочки рабочего валка с лунками устройства-прототипа; на фиг. 2 - валковый узел предложенной конструкции; на фиг. 3 - участок развертки бочки верхнего рабочего валка на фиг. 2.

Сущность изобретения состоит в следующем. При использовании валкового узла известной конструкции под действием многократно повторяющихся циклических знакопеременных и тепловых нагрузок на участках сопряжения наклонных боковых стенок с плоском дном лунок возникают и развиваются усталостные трещины (фиг. 1). Неодинаковые условия контактного взаимодействия с полосой рабочего валка с лунками и рабочего валка с гладкой бочкой приводят к увеличению касательных напряжений, действующих на бочку валка с лунками, что ускоряет разрушение ее поверхности и вызывает изгиб выходящей из очага деформации полосы в сторону рабочего валка с гладкой бочкой.

При выполнении боковых стенок трапеции (в сечении лунки) сопряженными между собой по дуге с кривизной ρ = 580-840 м-1 и диаметре D1 бочки рабочего валка с лунками, большем диаметра D2 бочки второго рабочего валка в 1,005-1,015 раза достигается, во-первых, снижение концентрации напряжений в местах наиболее вероятного образования усталостных трещин, и, во-вторых, уменьшение величины касательных напряжений, действующих в очаге деформации на поверхность бочки рабочего валка с лунками. Другими словами, неравномерность деформации на сторонах полосы, обусловленная разным характером контактного взаимодействия с рабочим валком с лунками и с рабочим валком с гладкой бочкой, будет компенсирована неравномерностью деформации, вызванной разницей диаметров бочек этих валков, что приведет к снижению касательных напряжений, действующих на бочку рабочего валка, ослабленную наличием лунок.

Экспериментально установлено, что если кривизна дуги сопряжения будет менее 580 м-1, то не исключено образование и развитие усталостных трещин в нижних частях боковых сторон лунок. Увеличение кривизны дуги сопряжения более 840 м-1 вызывает появление усталостных трещин в середине дна лунок.

Если диаметр бочек рабочего валка с лунками будет превышать диаметр бочки другого рабочего валка менее чем в 1,005 раза, касательные напряжения на поверхности бочки рабочего валка с лунками останутся высокими, что приведет к преждевременному разрушению ее поверхности и ухудшению качества полос. Увеличение этого отношения более чем 1,015, приведет к "перекомпенсации" и изгибу полосы на выходе из очага деформации в сторону валка с лунками, что недопустимо.

Валковый узел состоит из верхнего рабочего валка 1 (фиг. 2) с цилиндрической бочкой 2. На бочке 2 выполнены чередующиеся ряды лунок 3. Нижний рабочий валок 4 имеет гладкую цилиндрическую бочку 5. Наклонные боковые стенки поперечного сечения лунок 3 сопряжены между собой по дуге с кривизной ρ = 580-840 м-1. Диаметр D1 бочки 2 верхнего рабочего валка 1 превышает диаметр D2 бочки 5 нижнего рабочего валка D1/D2=1,005-1,015.

Устройство работает следующим образом. Верхний рабочий валок 1 с чечевичным рифлением цилиндрической бочки 2 диаметром D1=810 мм заваливают в последнюю клеть кварто непрерывного широкополосного стана 2000. Боковые стенки лунок 3 сопряжены по дуге с кривизной ρ =710 м-1. Одновременно в эту же клеть заваливают нижний рабочий валок 4 с гладкой цилиндрической бочкой 5 с диаметром D2= 802 мм. Отношение диаметров бочек валкового узла составляет D1/D2=810/802=1,010.

Величину обжатия в последней клети устанавливают равной 27% и осуществляют горячую прокатку полосы с толщиной основания 4 мм из стали Ст3сп.

В процессе прокатки бочка 2 верхнего рабочего валка 1 наносит посредством лунок 3 на верхнюю сторону полосы чечевичное выпуклое рифление. Между цилиндрическими бочками 2 и 5 формируется заданная толщина основания полосы, равная 4 мм. За счет разницы диаметров бочки 2 и бочки 5 достигаются выравнивание скоростей выхода металла из очага деформации на обеих сторонах полосы, уменьшение касательных напряжений, действующих на бочку 2 с лунками 3. Сопряжение боковых стенок лунок 3 по дуге обеспечивает снижение концентрации напряжений, действующих на стенки лунок 3. Это приводит к повышению стойкости валков и качества прокатываемых полос.

Варианты выполнения валкового узла и показатели их эффективности приведены в таблице.

Как следует из таблицы, предложенное устройство (варианты 2-4) обеспечивает повышение стойкости валков и качества прокатанных полос с односторонним чечевичным рифлением. В случае запредельного значения заявленных параметров (варианты 1 и 5) стойкость валков и качество прокатанных полос с рифлением снижаются.

Также более низкие стойкость валков и качество полос с рифлением обеспечивает валковый узел известной конструкции (вариант 6), принятый в качестве прототипа.

Технико-экономические преимущества предложенного валкового узла состоят в том, что сопряжение боковых сторон поперечного сечения лунок на бочке рабочего валка по дуге с кривизной 580-840 м-1 и диаметре бочки рабочего валка с лунками, превышающем диаметр бочки другого рабочего валка в 1,005-1,015 раза, обеспечивает улучшение условий работы рабочего валка, поверхность которого ослаблена лунками. За счет этого повышаются стойкость валков и качество прокатываемых полос.

За базовый объект принято устройство-прототип. Использование валкового узла предложенной конструкции позволяет повысить рентабельность производства горячекатаных полос с односторонним чечевичным рифлением на 17-20% при сохранении свойств рифленой поверхности, препятствующих скольжению.

Литература

1. Авт. св. СССР N 706145, МПК B 21 B 27/02, 1979 г.

2. Авт. св. СССР N 524579, МПК B 21 B 27/02, 1976 г.

3. А. М.Мелешко и др. Производство листа с рифленой поверхностью. - М.: Металлургия, 1985, с. 46, 144-145 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС С ОДНОСТОРОННИМ ЧЕЧЕВИЧНЫМ РИФЛЕНИЕМ | 2012 |

|

RU2482930C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС С ОДНОСТОРОННИМ РИФЛЕНИЕМ | 2010 |

|

RU2445179C2 |

| ВАЛКОВЫЙ УЗЕЛ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1997 |

|

RU2115493C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА | 1998 |

|

RU2131312C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2010 |

|

RU2455089C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКА | 1998 |

|

RU2124956C1 |

| СПОСОБ ОХЛАЖДЕНИЯ РАБОЧЕГО ВАЛКА СТАНА ГОРЯЧЕЙ ПРОКАТКИ | 2000 |

|

RU2183143C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1999 |

|

RU2147945C1 |

Изобретение относится к прокатному производству, а именно к конструкциям валковых узлов, используемых для горячей прокатки стальных полос с односторонним чечевичным рифлением. Валковый узел содержит пару рабочих валков, на бочке одного из которых выполнены чередующиеся ряды лунок с трапециевидным поперечным сечением, а другой имеет гладкую бочку. С целью повышения стойкости валков и качества прокатываемых полос с рифлением боковые стороны трапеции сопряжены между собой по дуге с кривизной 580-840 м-1, при этом диаметр бочки рабочего валка с лунками превышает диаметр бочки другого рабочего валка в 1,005-1,015 раза. Изобретение обеспечивает улучшение условий работы рабочего валка, поверхность которого ослаблена лунками. 3 ил. , 1 табл.

Валковый узел для прокатки полос с чечевичным рифлением, содержащий пару рабочих валков, на бочке одного из которых выполнены чередующиеся ряды лунок, поперечное сечение которых имеет наклонные боковые стенки, а другой имеет гладкую бочку, отличающийся тем, что наклонные боковые стенки сопряжены между собой по дуге с кривизной 580 - 840 м-1, при этом диаметр бочки рабочего валка с лунками превышает диаметр бочки другого рабочего валка в 1,005 - 1,015 раза.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прокатный валок | 1978 |

|

SU706145A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Валок для прокатки рифленного листа | 1975 |

|

SU524579A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Мелешко А.М | |||

| и др | |||

| Производство листа с рифленой поверхностью | |||

| - М.: Металлургия, 1985, с | |||

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Прокатный валок | 1983 |

|

SU1189524A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| FR, 2528732, 23.02.83 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, 984522, 30.12.82 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Валок для горячей прокатки полосы | 1985 |

|

SU1306612A1 |

Авторы

Даты

1998-11-10—Публикация

1997-11-11—Подача