Изобретение относится к области химии углеродных материалов, в частности к получению углеродных наноматериалов, содержащих многостенные углеродные нанотрубки и углеродные нановолокна, которые могут быть использованы как добавки к бетонам, полимерам и существенно улучшающие их эксплуатационные свойства.

Известен способ получения углеродных наноматериалов в дуговом разряде [1], в котором происходит испарение графитового электрода с последующим охлаждением паров углерода в потоке инертного газа.

Известен способ получения углеродных наноматериалов при лазерной абляции углерода [2], заключающийся в том, что графитовую мишень помещают в печь, нагретую до 1000-2000°C, и затем испаряют с помощью лазерного излучения с последующей дисублимацией паров углерода.

Известен способ получения углеродных наноматериалов, включающий процесс химического осаждения в газовой фазе [3], заключающийся в разложении газообразных углеводородов на частицах металлического катализатора с дальнейшим ростом каркасных углеродных структур. Разновидность этого процесса - рост каркасных углеродных структур на поверхности образования углеродного наноматериала из газообразных углеводородов, обработанных в высоковольтном разряде атмосферного давления [4].

Однако названные способы обладают рядом недостатков, основным из которых является небольшой выход углеродного наноматериала, производимого на сложном оборудовании из дорогостоящего сырья.

Наиболее близким к заявленному способу (прототип) по технической сущности является способ получения углеродного наноматериала из дешевого возобновляемого органического сырья (полевой травы) методом термической обработки [5]. Этот способ заключается в следующем. Вначале осуществляют предварительную подготовку сырья. Свежескошенную полевую траву (3-5 г) сушат, измельчают и нагревают на воздухе при 250°C в течение 1 часа. Полученный продукт моют спиртом и водой. Синтез углеродного наноматериала осуществляют в атмосфере кислорода в герметичной емкости при температуре 600°C в течение 20 мин, а затем охлаждают до комнатной температуры. Этот процесс синтеза, включающий герметизацию предварительно подготовленного сырья в атмосфере кислорода с последующим нагревом и выдержкой при температуре 600°C в течение 20 мин повторяют 50 раз. В полученном продукте после трехкратной очистки содержание наноматериала по данным электронной просвечивающей микроскопии составляет до 15%.

Однако, несмотря на простоту оборудования и низкую стоимость используемого сырья из-за многократного повторения процесса синтеза, включающего герметизацию, нагрев до температуры 600°C, выдержку в течение 20 мин, и последующего охлаждения до комнатной температуры предварительно подготовленного сырья эффективность его недостаточно высока из-за низкой производительности.

Задачей предлагаемого изобретения является повышение эффективности процесса получения углеродного наноматериала за счет существенного сокращения времени и упрощения процесса синтеза.

Задача решается следующим образом.

Известный способ получения углеродного наноматериала из органического материала включает предварительную подготовку сырья, термическую обработку и охлаждение при комнатной температуре.

Согласно предлагаемому способу в качестве органического сырья используют торф, в ходе предварительной обработки доводят влажность торфа до значения 50-60%, термическую обработку осуществляют в герметичной емкости в атмосфере воздуха при температуре 620-650°C в течение 1-2 часов.

Использование торфа в качестве органического сырья - это дешевое, постоянно возобновляемое органического сырье, обработка которого требует минимальных затрат времени и упрощения процесса. Предлагаемые оптимальные параметры обработки позволяют значительно повысить производительность и организовать крупномасштабное производство по получению углеродного наноматериала.

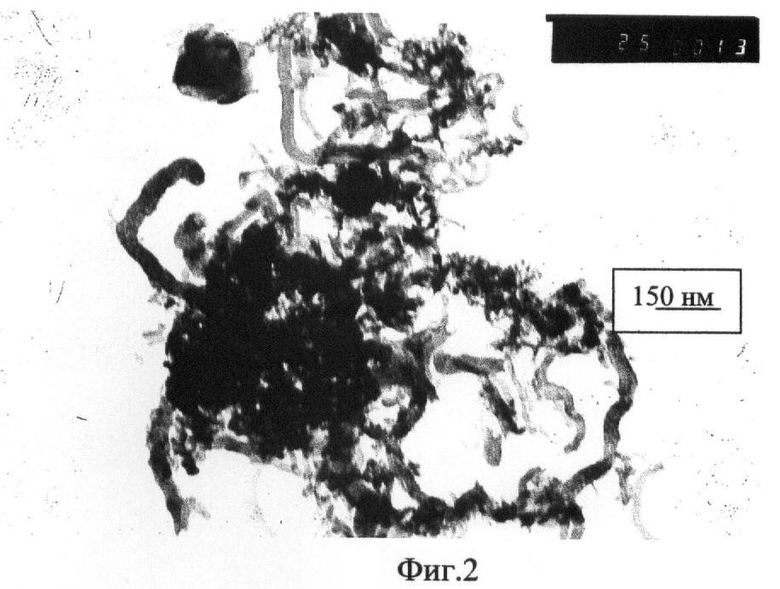

На фиг.1 приведена схема установки для осуществления предлагаемого способа.

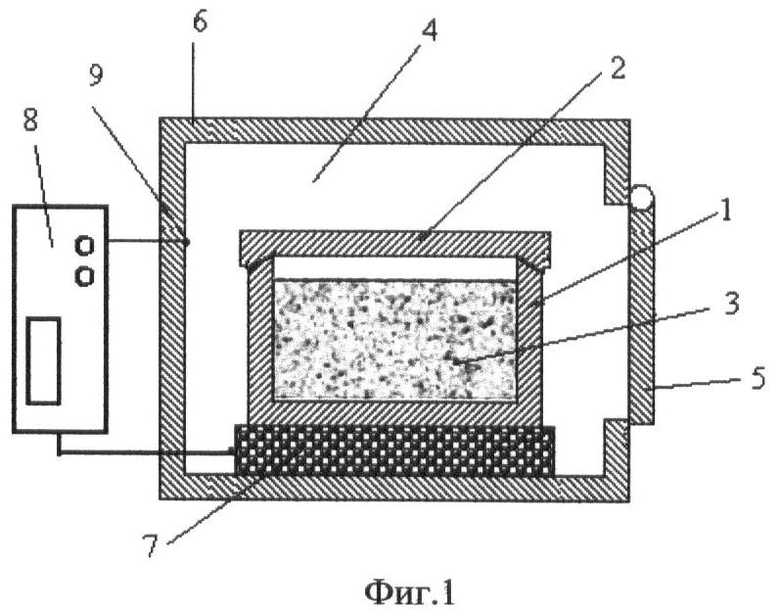

На фиг.2 приведена электронная микрофотография получаемого углеродного наноматериала.

Установка содержит контейнер 1, предназначенный для термической обработки предварительно подготовленного органического сырья 2 в виде торфа, выполненный из жаропрочного металла и имеющий герметичную крышку 3, препятствующую доступу воздуха к обрабатываемому органическому сырью 2. Контейнер 1 помещают в высокотемпературную нагревательную камеру 4 с загрузочным люком 5, состоящую из теплоизоляционного корпуса 6, внутри которого установлен нагреватель 7, подключенный к регулируемому источнику питания 8, управляемому при помощи термопары 9, контролирующей температуру термической обработки.

Способ осуществляется следующим образом.

При предварительной подготовке органического сырья 2 в виде торфа вначале определяют его исходную влажность. При влажности торфа ниже необходимой осуществляют его увлажнение (например, орошают) до влажности, не превышающей 60%, а при повышенной влажности осуществляют его сушку на воздухе, для того чтобы влажность не была ниже 50%. Затем органическое сырье 2 в виде торфа с заданной влажностью загружают в контейнер 1 и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 включают нагреватель 7, подключенный к регулируемому источнику питания 8, управляемому при помощи термопары 9 для получения необходимой температуры в камере 4 в диапазоне 620-650°C. Термическую обработку в герметичной емкости осуществляют в атмосфере воздуха в течение 1-2 часов. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный продукт, содержащий углеродный материал в виде нанотрубок, нановолокн и аморфный углерод (см. фиг.2), взвешивают и исследуют на электронном микроскопе на содержание углеродного наноматериала. Как показали исследования, содержание углеродного наноматериала при оптимально выбранных параметрах составляет 13-15%.

Осуществление способа можно проиллюстрировать следующими примерами, подтверждающими целесообразность предлагаемых в способе параметров для решения поставленной задачи.

Пример 1.

В контейнер 1 загружают 1000 г предварительно подготовленного сырья 2 в виде торфа с влажностью порядка 30% и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 температуру поднимают до 400°C и содержимое установки выдерживают при этой температуре в течение 3 часов. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный углеродный наноматериал взвешивают и исследуют на электронном микроскопе. Результаты исследования приведены в таблице.

Пример 2.

В контейнер 1 загружают 1000 г предварительно подготовленного сырья 2 в виде торфа с влажностью порядка 40% и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 температуру поднимают до 500°C и содержимое установки выдерживают при этой температуре в течение 2 часов. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный углеродный наноматериал взвешивают и исследуют на электронном микроскопе. Результаты исследования приведены в таблице.

Пример 3.

В контейнер 1 загружают 1000 г предварительно подготовленного сырья 2 в виде торфа с влажностью порядка 50% и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 температуру поднимают до 620°C и содержимое установки выдерживают при этой температуре в течение 2 часов. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный углеродный наноматериал взвешивают и исследуют на электронном микроскопе. Результаты исследования приведены в таблице.

Пример 4.

В контейнер 1 загружают 1000 г предварительно подготовленного сырья 2 в виде торфа с влажностью порядка 60% и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 температуру поднимают до 650°C и содержимое установки выдерживают при этой температуре в течение 1 часа. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный углеродный наноматериал взвешивают и исследуют на электронном микроскопе. Результаты исследования приведены в таблице.

Пример 5.

В контейнер 1 загружают 1000 г предварительно подготовленного сырья 2 в виде торфа с влажностью порядка 70% и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 температуру поднимают до 700°C и содержимое установки выдерживают при этой температуре в течение 1 часа. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный углеродный наноматериал взвешивают и исследуют на электронном микроскопе. Результаты исследования приведены в таблице.

Пример 6.

В контейнер 1 загружают 1000 г предварительно подготовленного сырья 2 в виде торфа с влажностью порядка 75% и плотно закрывают крышкой 3 (емкость герметизируют). После чего контейнер 1 помещают в высокотемпературную нагревательную камеру 4. После закрытия люка 5 температуру поднимают до 750°C и содержимое установки выдерживают при этой температуре в течение 1 часа. После извлечения контейнера 1 из камеры 4 его охлаждают на воздухе при плотно закрытой крышке 3 до комнатной температуры. Полученный углеродный наноматериал взвешивают и исследуют на электронном микроскопе. Результаты исследования приведены в таблице.

Как показывает таблица, именно при влажности 50-60% и термической обработке при температуре 620-650°C в течение 1-2 часов происходит максимальный выход углеродного наноматериала.

Таким образом, предлагаемый способ получения углеродного наноматериала из органического сырья в виде торфа при указанных оптимальных параметрах позволяет повысить эффективность процесса получения углеродного наноматериала из дешевого возобновляемого органического сырья. Предлагаемые оптимальные параметры обработки позволяют значительно повысить производительность и организовать крупномасштабное производство по получению углеродных наноматериалов, которые могут быть использованы как добавки к бетонам, полимерам и существенно улучшить их эксплуатационные свойства.

Источники информации

1. Ebbesen, Т.W. and Ajayan, P.M., Nature, 358, 1992. - P.220-222.

2. Scott C, Arepalli S., Nikolaev, P., and Smalley, R.E., Applied Physics A: Materials Science & Processing, 72, 2001. - P.5.

3. Yudasaka, Masako, Kikuchi, Rie, Matsui, Takeo, Ohki, Yoshimasa, Yoshimura, Susumu, and Ota, Etsuro, Applied Physics Letters. - Vol.67. - №17, - 1995.

4. Патент РБ №10010, МПК B82B 3/00, 2007.

5. Kang Z., Wang E., Мао В., Su Z. Nanotechnology, 16, 2005. - P.1192-1195.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2012 |

|

RU2509053C1 |

| Сорбент для удаления радионуклидов из природных и сточных вод и способ его получения | 2023 |

|

RU2817978C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА И УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ | 2012 |

|

RU2502668C1 |

| Способ обработки углеродных наноматериалов | 2023 |

|

RU2813981C1 |

| Способ получения водорода и углеродных нановолокон и установка для осуществления такого способа | 2023 |

|

RU2836235C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2011 |

|

RU2490205C2 |

| Гибридный материал на основе поли-3-амино-7-метиламино-2-метилфеназина и одностенных углеродных нанотрубок и способ его получения | 2016 |

|

RU2635606C2 |

| ГИБРИДНЫЙ ЭЛЕКТРОПРОВОДЯЩИЙ МАТЕРИАЛ НА ОСНОВЕ ПОЛИМЕРА И УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2017 |

|

RU2665394C1 |

| АЗОТ-КРЕМНИЙ-СОДОПИРОВАННЫЙ СЛОИСТЫЙ УГЛЕРОДНЫЙ НАНОМАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2807804C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ЖЕЛЕЗОРУДНОЙ МЕЛОЧИ И АГЛОМЕРИРОВАННЫЙ ПРОДУКТ | 2019 |

|

RU2781327C1 |

Способ относится к получению углеродных наноматериалов, которые могут быть использованы как добавки, например, к бетонам, полимерам, существенно улучшающие их эксплуатационные свойства. Технический результат - повышение производительности и упрощение процесса получения углеродного наноматериала. Способ получения углеродного наноматериала включает предварительную подготовку органического сырья, термическую обработку и охлаждение при комнатной температуре. При этом в качестве органического сырья используют торф, в ходе предварительной обработки доводят влажность торфа до значения 50-60%, термическую обработку осуществляют в герметичной емкости в атмосфере воздуха при температуре 620-650°С в течение 1-2 часов. 2 ил., 1 табл.

Способ получения углеродного наноматериала, включающий предварительную подготовку органического сырья, термическую обработку и охлаждение при комнатной температуре, отличающийся тем, что в качестве органического сырья используют торф, в ходе предварительной обработки доводят влажность торфа до значения 50-60%, термическую обработку осуществляют в герметичной емкости в атмосфере воздуха при температуре 620-650°С в течение 1-2 ч.

| Zhenhui Kang, Enbo Wang, Baodong Mao, Zhongmin Su, Lei Chen, Lin Xu "Obtaining carbon nanotubes from grass", Nanotechnology, 16, 2005, - p.1192-1195 | |||

| CN 101343060 A, 14.01.2009 | |||

| Складной кольцевой каркас | 1988 |

|

SU1686106A1 |

| Балластная батарея | 1987 |

|

SU1470600A1 |

Авторы

Даты

2011-12-27—Публикация

2010-08-02—Подача