Область техники, к которой относится изобретение

Настоящее изобретение относится к способу восстановления, подходящему для восстановления дефектного участка, образовавшегося в результате пластической деформации или тому подобного, происходящего в металлическом элементе, образующем высокотемпературную трубу, предназначенную для использования, например, в котлах и турбинах тепловых и атомных электростанций, а также в установках, используемых в химической промышленности.

Уровень техники

В последнее время для высокотемпературных труб, предназначенных для использования, например, в котлах и турбинах тепловых и атомных электростанций и в установках химической промышленности, становятся все более важными их техническая эксплуатация и контроль при выборе соответствующего фактора, определяющего ухудшение состояния труб со временем, а также термическая усталость, вызванная повторением запусков и остановок и быстрыми изменениями нагрузок, поскольку период функционирования становится все более продолжительным.

Например, для труб большого диаметра и толстостенных труб, в которых используется высокотемпературный стойкий к давлению элемент, периодически проводится дефектоскопия, например дефектоскопия структуры и ультразвуковая дефектоскопия для определения наличия дефекта в металлическом элементе и его сварной части на ранней стадии. Дефектную часть заменяют на основе результатов дефектоскопии.

В соответствии с настоящим описанием методы ремонта металлического элемента включают метод, в соответствии с которым дефектный участок, на котором образовались раковинами или трещины ползучести металла, подвергают локальной термической обработке с использованием высокочастотной нагревательной катушки и для восстановления дефектной части указанные раковины и трещины ползучести сваривают давлением путем создания внешнего давления при термическом расширении (см., например, патентный документ D1: публикация патента Японии №2003-253337).

Раскрытие изобретения

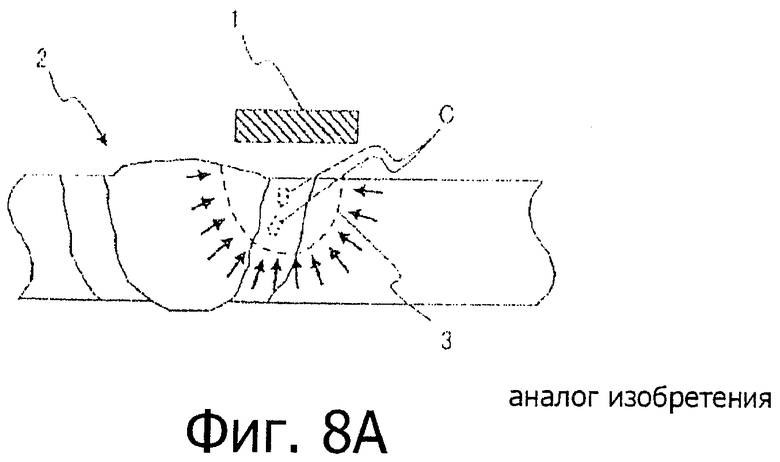

Согласно методу восстановления, описанному в патентном документе D1, локально нагревают зону, включающую дефектный участок С, используя нагреватель 1, выполненный в виде высокочастотной нагревательной катушки, как это показано на фиг.8А. Зону, температуру в которой повышают с помощью нагрева, называют зоной 3 нагрева. В то же время, поскольку температура периферии зоны 3 нагрева в металлическом элементе 2 не повышается, в зоне 3 нагрева возникает напряжение сжатия из-за наличия препятствия ее термическому расширению. Следовательно, дефектный участок С, включающий, например, раковину или трещину ползучести, образовавшуюся зоне 3 нагрева, подвергается за счет указанного напряжения сжатия сварке давлением (сварке в пластическом состоянии), и тем самым дефект устраняется. При обработке раковины с помощью сварки давлением эффективным представляется повышение температуры зоны 3 нагрева настолько, насколько это возможно, для увеличения напряжения сжатия. Однако поскольку при повышении температуры зоны 3 нагрева внешняя поверхность металлического элемента 2 вблизи нагревателя 1 расплавляется, температура нагревания не может быть повышена без ограничения. Как показано на фиг.8В, зона 3 нагрева сокращается, так как после термической обработки эта зона дает усадку. В то же время в зоне 3 нагрева создается растягивающее напряжение, поскольку периферия зоны 3 нагрева ограничивает усадку указанной зоны нагрева. Соответственно, дефектный участок С, только что подвергнутый сварке давлением, может быть раскрыт (т.е. вновь будет иметь дефекты). Существует опасение, что после восстановления в зоне 3 нагрева создается остаточное напряжение растягивания, и, таким образом, нельзя ожидать, что восстановленное состояние будет сохраняться в течение длительного времени. Кроме того, за счет обработки раковины посредством сварки давлением кристаллическая структура станет более крупнозернистой. Однако устранить крупнозернистую упрочненную структуру может только такой цикл нагрева, в котором при последующей термической обработке с рекристаллизацией температуру увеличивают и понижают с прохождением точки (температуры) превращения структуры металла, и поэтому необходима значительная рекристаллизация.

Следовательно, для надежного восстановления дефектной части С во время нагрева необходимо обеспечить достаточно большое напряжение сварки давлением, уменьшить остаточное напряжение растягивания во время охлаждения и осуществить достаточную рекристаллизацию крупнозернистой упрочненной структуры с получением структуры, сравнимой со структурой основного материала.

Настоящее изобретение создано в связи с изложенными выше обстоятельствами, и его задача заключается в обеспечении такого способа восстановления дефектного участка, с помощью которого можно легко и надежно отремонтировать и восстановить дефектный участок, образовавшийся в металлическом элементе, и сохранить его восстановленным в течение продолжительного периода времени для увеличения срока службы металлического элемента. Кроме того, задача настоящего изобретения заключается в обеспечении устройства для восстановления дефектного участка, которое может осуществить указанный способ восстановления дефектного участка.

Для решения указанных выше задач способ восстановления дефектного участка в соответствии с настоящим изобретением представляет собой способ восстановления дефектного участка в металлическом элементе, включающий:

первую стадию нагрева локальной зоны, включающей дефектный участок, с образованием первой зоны нагрева, и осуществление сварки давлением дефектного участка за счет напряжения сжатия, действующего на первую зону нагрева, обусловленного сдерживанием периферией указанной зоны теплового расширения первой зоны нагрева; и

вторую стадию нагрева с образованием второй зоны нагрева за счет нагрева периферии первой зоны нагрева, при этом вторую стадию нагрева осуществляют по истечении предварительно заданного интервала времени после начала нагрева на первой стадии нагрева, и, кроме того, нагревают первую зону нагрева.

В соответствии с настоящим изобретением периферию первой зоны нагрева нагревают при проведении второй стадии нагрева, в то время как дефектный участок локально нагревают при проведении первой стадии нагрева, и в результате давление, обусловленное усилием, созданным при тепловом расширении нагретого участка периферии первой зоны нагрева, воздействует на первую зону нагрева, увеличивая напряжение сжатия, действующее на дефектный участок. Кроме того, первую стадию нагрева проводят таким образом, чтобы напряжение сжатия в первой зоне нагрева было достаточным для ослабления пластической деформации, после чего следует вторая стадия нагрева, в результате проведения которой напряжение сжатия, действующее на дефектный участок, увеличивается с обеспечением надежной сварки давлением дефектного участка по сравнению со случаем, в котором первую зону нагрева и вторую зону нагрева нагревают одновременно. То есть, настоящее изобретение позволяет использовать тепловое расширение второй зоны нагрева, дополнительно увеличивающее напряжения сжатия, действующее на первую зону нагрева.

Согласно настоящему изобретению желательно продолжать первую стадию нагрева и вторую стадию нагрева в течение предварительно заданного периода времени. Причина этого заключается в том, что за счет передачи теплоты, подводимой при нагреве извне, температура в пределах толщины металлического элемента увеличивается, и происходит надежная сварка давлением дефектного участка.

Металлический элемент, о котором идет речь в настоящем изобретении, обычно включает основной материал (металл), сварочный металл, соединяющий основной металл, и дефектный участок, который был образован в зоне основного металла, находящейся под действием нагрева, при проведении сварки. Участок основного металла, не находящийся в зоне действия нагрева, часто является менее дефектным, чем зона, находящаяся под действием нагрева. В этом случае образуют первую зону нагрева, которая включает зону, находящуюся под действием нагрева. Желательно, чтобы вторая зона нагрева была образована на участке основного металла, примыкающем к указанной зоне действия нагрева. Участок основного металла, не находящийся в зоне действия нагрева, является менее дефектным, чем зона действия нагрева, и обычно он демонстрирует достаточную долговечность, даже если на него действует остаточное усилие растягивания, обусловленное проведением обработки с целью восстановления. Кроме того, вероятно, что в сварочном металле могут быть раковины вследствие вредного воздействия деформации ползучести металла, и, следовательно, существует опасность действия во время охлаждения растягивающего напряжения, которое ускоряет указанное вредное воздействие при нагреве сварочного металла. Поэтому предпочтительно избегают того, чтобы указанный участок сварочного металла был выбран в качестве первой зоны нагрева и второй зоны нагрева.

В соответствии с настоящим изобретением желательно включить стадии охлаждения первой зоны нагрева и второй зоны нагрева, проводимые одновременно. Таким путем растягивающее напряжение, которое создается во время охлаждения, воспринимается совместно как первой, так и второй зонами нагрева. Если растягивающее напряжение воспринимается совместно как первой, так и второй зонами нагрева, как это имеет место в настоящем изобретении, абсолютная величина растягивающего напряжения становится меньше по сравнению со случаем, иллюстрируемым на фиг.8А и фиг.8В, где растягивающее напряжение воспринимается только первой зоной нагрева. Следовательно, менее вероятно, что дефектный участок сразу после сварки давлением будет вновь подвержен вскрытию, и, кроме того, остаточное напряжение растягивания, действующее на восстановленный дефектный участок в процессе работы аппарата (в котором используется указанный металлический элемент) после восстановления, может быть уменьшено.

Желательно, чтобы после завершения стадии охлаждения зона восстановительной обработки вместе с металлическим элементом после проведения первой и второй термических обработок были подвергнуты термической обработке для рекристаллизации. Термическая обработка для рекристаллизации представляет собой повторение два раза или более нагревания металлического элемента до температуры, равной или более высокой, чем температура превращения, и охлаждения металлического элемента до температуры, меньшей, чем температура превращения. За счет проведения такой обработки раковины, выделения фаз или сегрегации на границах зерен, находящиеся вдоль границы зерен структуры, удерживаются в пределах объема зерен с замедлением скорости распространения трещин, и интенсивность дефектообразования снижается. Кроме того, за счет проведения обработки с изотермическим эвтектоидным превращением в указанном выше процессе нагревания и охлаждения крупнозернистая упрочненная структура, образовавшаяся при обработке с целью восстановления, может быть устранена. Таким образом, в зоне, которая была подвержена обработке с целью восстановления, устраняется препятствие для достижения длительной пластичности с получением хорошей способности к пластической деформации.

Для осуществления способа восстановления, описанного выше, настоящее изобретение обеспечивает устройство для восстановления дефектного участка, образовавшегося в металлическом элементе, содержащее:

первый нагреватель, размещенный обращенным к дефектному участку, и локально нагревающий дефектный участок; и

второй нагреватель, нагревающий периферию зоны, нагретой с помощью первого нагревателя.

В этом устройстве нагреву с помощью второго нагревателя предшествует нагревание с помощью первого нагревателя, при этом дефектный участок, образовавшийся в металлическом элементе, и его периферия могут быть нагреты и охлаждены с помощью надлежащего регулирования температуры, что позволяет легко проводить оптимальную термическую обработку дефектного участка.

В соответствии с настоящим изобретением можно отдельно осуществлять способ термической обработки для рекристаллизации, в котором проводят обработку с изотермическим эвтектоидным превращением в процессе нагрева и охлаждения с повторением два раза или более обработки, проводимой посредством нагрева и охлаждения. Нагрев металлического элемента ведут до температуры, равной или превышающей температуру превращения, а охлаждение металлического элемента - до температуры, меньшей, чем температура превращения, при этом повышение и понижение температуры происходит с прохождением через точку превращения.

Соответственно, восстановленную с помощью термической обработки зону получают такой, что она за счет проведения после термической обработки стадии нагрева/охлаждения имеет структуру с высокой пластичностью, и в результате раковины, выделения фаз или сегрегации на границах зерен, существующие вдоль границы зерен структуры металла, находятся в пределах объема зерен, что позволяет замедлить скорость распространения трещин и снизить интенсивность дефектообразования. Кроме того, за счет проведения обработки с изотермическим эвтектоидным превращением устраняется крупнозернистая упрочненная структура и устраняется препятствие для достижения длительной пластичности с получением после этого хорошей способности к пластической деформации.

В соответствии со способом восстановления дефектного участка согласно настоящему изобретению к дефектному участку может быть приложено большое напряжение сжатия, поскольку нагреву периферии указанного дефектного участка предшествует нагрев дефектного участка. Кроме того, поскольку дефектный участок и его периферия охлаждаются одновременно, растягивающее напряжение, созданное в дефектном участке во время охлаждения, может быть распределено в широкой области, и влияние напряжения растягивания на зону восстановления может быть, таким образом, минимизировано. Соответственно, остаточное напряжение растягивания в зоне восстановления может быть уменьшено, и срок службы металлического элемента может быть, таким образом, увеличен.

За счет проведения стадии изотермического эвтектоидного превращения с выдерживанием зоны, подвергаемой восстановительной обработке, при предварительно заданной температуре в течение фиксированного периода времени для продолжения превращения в дополнении к стадии нагрева/охлаждения, при которой область обработки для восстановления подвергают превращению два раза или более, раковины, выделения фаз или сегрегации на границах зерен, существующие вдоль границы зерен структуры, могут быть ограничены нахождением в пределах зерен. Кроме того, может быть исключена крупнозернистая упрочненная структура, и в результате устраняется препятствие для достижения длительной пластичности с получением хорошей способности к пластической деформации. В результате скорость распространения трещины может быть замедлена с соответствующим уменьшением интенсивности дефектообразования.

В соответствии с устройством для восстановления дефектного участка согласно изобретению обеспечиваются первый нагреватель и второй нагреватель. За счет регулирования температуры первого нагревателя и второго нагревателя дефектный участок, образовавшийся в металлическом элементе, и его периферия могут быть нагреты и охлаждены при соответствующем регулировании температуры, что облегчает проведение термической обработки, оптимальной для восстановления дефектного участка.

Краткое описание чертежей

Фиг.1 - устройство для восстановления в соответствии с одним воплощением настоящего изобретения, вид в перспективе.

Фиг.2 - иллюстрация взаимного расположения нагревателей в процессе восстановления с использованием устройства для восстановления.

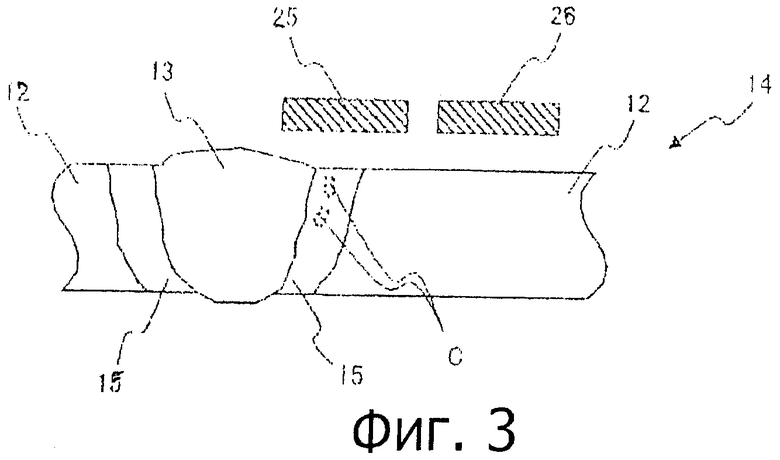

Фиг.3 - вид в разрезе, иллюстрирующий размещение нагревателей относительно восстанавливаемого участка.

Фиг.4 - график, демонстрирующий изменение температуры в процессе восстановления.

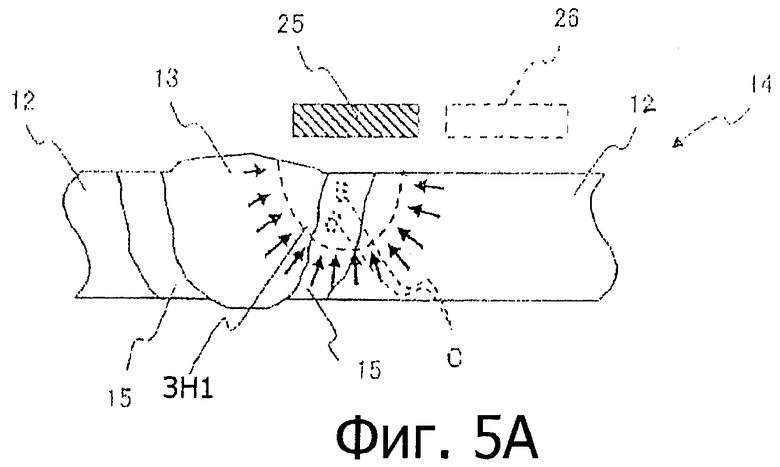

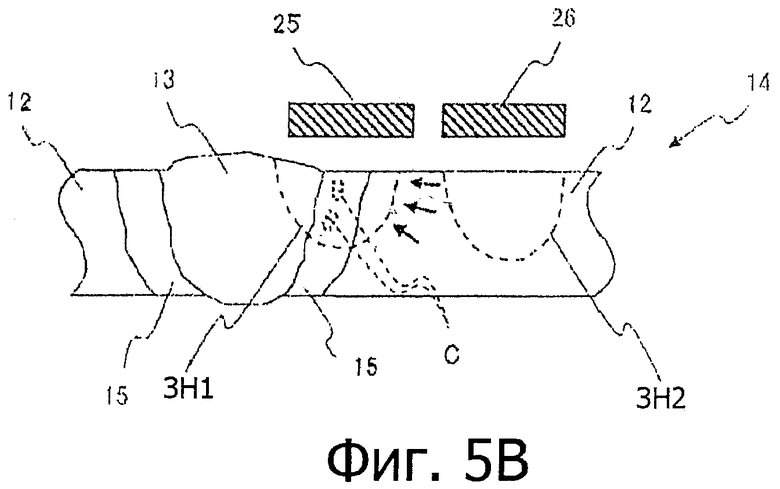

Фиг.5А и 5В поясняют способ восстановления дефектного участка.

Фиг.5А - вид в разрезе, иллюстрирующий состояние нагрева с помощью основного нагревателя.

Фиг.5В - вид в разрезе, иллюстрирующий состояние нагрева с помощью основного нагревателя и дополнительного нагревателя.

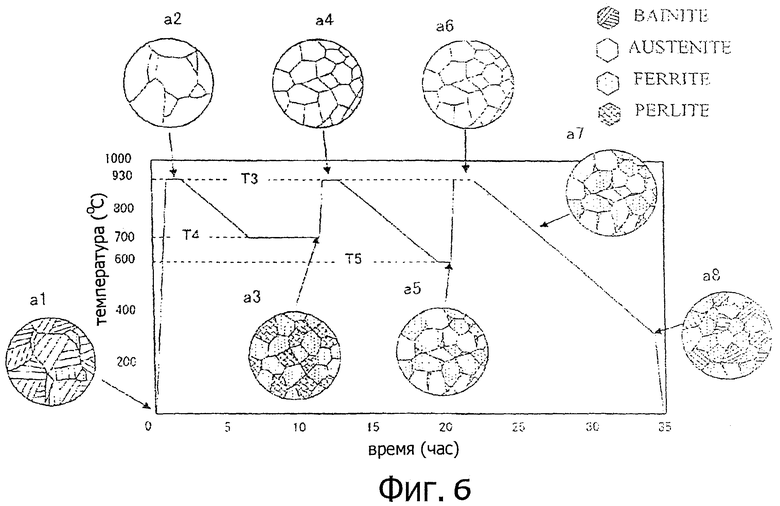

Фиг.6 - графическая зависимость, демонстрирующая изменение температуры и изменение в структуре металла в процессе термической обработки с рекристаллизацией согласно данному воплощению.

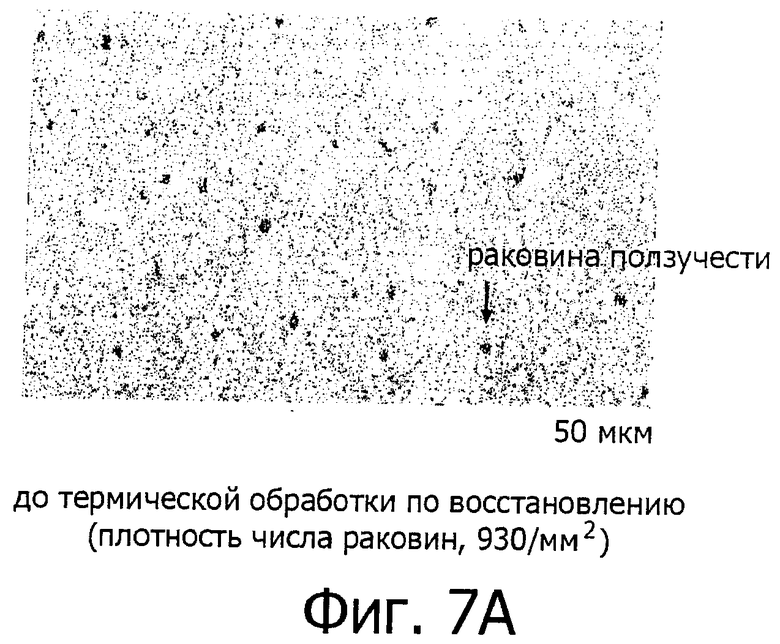

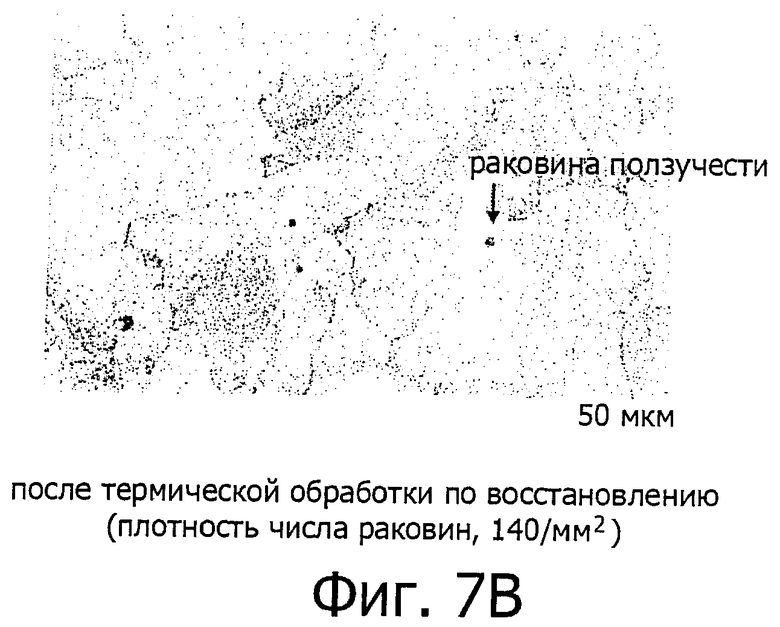

Фиг.7А и 7В - микрокартина зоны 15 ЗДН, где фиг.7А - микрокартина до проведения термической обработки для восстановления, фиг.7В - микрокартина после проведения термической обработки для восстановления.

Фиг.8А и 8В - иллюстрация, поясняющая известный способ восстановления, где фиг.8А - вид в разрезе, иллюстрирующий нагретое состояния, и фиг.8В - вид в разрезе, иллюстрирующий состояние в процессе охлаждения.

Осуществление изобретения

Воплощения способа и устройства для восстановления дефектного участка в соответствии с настоящим изобретением будут описаны ниже со ссылками на чертежи.

На фиг.1 представлен вид в перспективе устройства для восстановления в соответствии с одним воплощением настоящего изобретения, Фиг.1 иллюстрирует взаимное расположение нагревателей при осуществлении способа восстановления с помощью устройства для восстановления. На фиг.3 показан вид в разрезе, отображающий расположение нагревателей по отношению к восстанавливаемому участку.

Как показано на фиг.1, устройство 11 для восстановления присоединено к трубе 12, изготовленной, например, из низколегированной стали.

Здесь, как видно на фиг.2 и фиг.3, в высокотемпературной стойкой к давлению сварной части (металлическом элементе) 14 с трубами 12, сваренными друг с другом с помощью металла 13 сварочного шва, на границе между сварочным металлом 13 и каждой трубой 12 образуется зона 15 ЗДН (зона действия нагрева) благодаря тепловому воздействию при варке металла 13 сварочного шва. В высокотемпературной стойкой к давлению сварной части 14 в результате продолжительного времени ее использования в зоне 15 ЗДН может образоваться дефектный участок С, включающий, например, большое количество раковин и трещин. Следовательно, в таком случае прочность зоны 15 ЗДН уменьшается, что приводит к разрыву, растрескиванию и тому подобному в указанной высокотемпературной стойкой к давлению сварной части 14.

Здесь материалы трубы 12 включают, например, низколегированные марки стали (STRA 22, STRA 23, STRA 24), имеющие содержание Cr, составляющее 3% или менее (не включая 0%), и содержание Мо, равное 2% или менее (не включая 0%). Материалы сварочного шва 13 включают, например, металлы, общие с металлом трубы 12, которые имеют содержание Cr, составляющее 3% или менее (не включая 0%), и содержание Мо, равное 2% или менее (не включая 0%). Конечно, настоящее изобретение не ограничивается указанными выше материалами и может быть применимо в случае использования других различных материалов.

Рассматриваемое воплощение будет описано с использованием в качестве примера случая, в котором устройство 11 для восстановления присоединено к трубе 12 для восстановления высокотемпературной стойкой к давлению сварной части 14 с дефектным участком С, образовавшимся в зоне 15 ЗДН.

В этом устройстве 11 для восстановления основной нагреватель (первый нагреватель) 25 и дополнительный нагреватель (второй нагреватель) 26, каждый из которых выполнен в виде высокочастотной нагревательной катушки, отделены друг от друга некоторым промежутком и размещены параллельно. Основной нагреватель 25 и дополнительный нагреватель 26 выполнены плоскими и расположены вдоль внешней окружной поверхности трубы 12, при этом устройство 11 для восстановления присоединено к трубе 12.

Основной нагреватель 25 установлен в положении напротив границы между трубой 12 и металлом сварочного шва 13 и обращен к внешней поверхности дефектного участка С, при этом устройство 11 для восстановления расположено вдоль внешней круговой поверхности трубы 12. Кроме того, дополнительный нагреватель 26 расположен напротив трубы 12 и смещен относительно границы между трубой 12 и металлом сварочного шва 13. То есть, дополнительный нагреватель 26 размещают так, чтобы он был обращен к участку, смещенному от границы между трубой 12 и сварочным металлом 13 и находящемуся на периферии зоны, нагреваемой основным нагревателем 25. При таком расположении устройство 11 для восстановления может нагревать широкую зону высокотемпературной стойкой к давлению сварной части 14 и ее периферию, включая зону нагрева ЗН1 с помощью основного нагревателя 25 (фиг.5А и 5В). При таком взаимном положении основной нагреватель 25 и дополнительный нагреватель 26 необязательно выполнены плоскими и могут быть кольцевыми или цилиндрическими, охватывающими весь периметр окружной поверхности трубы 12.

Устройство 11 для восстановления включает трубопровод 27 для охлаждающей воды, предназначенный для охлаждения высокочастотной катушки и силового кабеля 29. Основной нагреватель 25 и дополнительный нагреватель 26 регулируют таким образом, чтобы температура поверхности металлического элемента, измеряемая с помощью термопары, установленной на поверхности металлического элемента, находящейся немного ниже каждого нагревателя, соответствовала предварительно заданной температуре.

Далее будут описаны операции, осуществляемые для восстановления высокотемпературной стойкой к давлению сварной части 14 трубы 12, используя вышеуказанное устройство 11 для восстановления.

В рассматриваемом воплощении термическую обработку для восстановления и термическую обработку для рекристаллизации осуществляют с помощью устройства 11 для восстановления.

Термическая обработка для восстановления

Сначала будет описана термическая обработка для восстановления.

На фиг.4 представлена графическая зависимость, показывающая изменение температуры по времени термической обработки, проводимой для восстановления. Фиг.5А и 5В поясняют способ восстановления дефектного участка.

(1) Стадия предварительной обработки

Прежде всего, в случае необходимости с высокотемпературной стойкой к давлению сварной части 14, подлежащей восстановлению, удаляют оксидную пленку.

Затем основной нагреватель 25 размещают в положении, в котором он обращен к границе между трубой 12 и металлом 13 сварочного шва. Дополнительный нагреватель 26 в результате оказывается размещенным так, что он обращен к трубе 12, и его положение смещено относительно границы между трубой 12 и металлом 13 сварочного шва.

(2) Стадия локального нагрева (первая стадия нагрева)

На этой стадии сначала быстро нагревают граничный элемент, находящийся между трубой 12, относящейся к высокотемпературной стойкой к давлению сварной части 14, и сварочным металлом 13, с помощью основного нагревателя 25 до температуры Т1 (например, до температуры от 1050 до 1250°С, предпочтительно 1200°С, в течение 10 минут), как это показано сплошной линией на фиг.4. Температура Т1 предпочтительно выше, чем температура превращения структуры материала (например, точка A3 превращения, которая представляет собой точку перехода между состояниями α-Fe и γ-Fe).

Соответственно, в нагретой с помощью основного нагревателя 25 (первого нагревательного элемента) зоне ЗН1 высокотемпературной стойкой к давлению сварной части 14 происходит тепловое расширение нагретого участка. В это время со стороны периферии зоны нагрева ЗН1 возникает усилие, ограничивающее тепловое расширение зоны нагрева ЗН1, поскольку периферия не подвержена тепловому расширению. Следовательно, на зону нагрева ЗН1 действует напряжение сжатия, обусловленное ее тепловым расширением и ограничивающим действием периферии. За счет действия этого напряжения сжатия дефектный участок С, включающий, например, раковины ползучести или тому подобное, подвержен сварке давлением. Напряжение сжатия, действующее на зону нагрева ЗН1, показано на фиг.5А стрелкой.

(3) Стадия нагрева периферии (вторая стадия нагрева)

Хотя нагрев с помощью основного нагревателя 25 продолжают по истечении предварительного заданного периода времени после начала нагрева основным нагревателем 25, начинают нагрев с использованием дополнительного нагревателя 26 с целью нагрева области вблизи зоны ЗН1, обогреваемой с помощью основного нагревателя до температуры Т1. Кривая нагрева, осуществляемого дополнительным нагревателем, показана на фиг.4 пунктирной линией. Нагрев дополнительным нагревателем 26 начинают, например, через 300 секунд после того, как поверхность элемента, находящаяся непосредственно ниже основного нагревателя 25, достигает желательной температуры (температуры Т1).

В результате происходит тепловое расширение трубы 12 в зоне нагрева ЗН2 (вторая зона нагрева), нагретой дополнительным нагревателем 26. Нагретая часть зоны ЗН2 нагрева ограничена, поскольку часть основного материала, находящаяся со стороны, противоположной стороне, примыкающей к зоне нагрева ЗН1 (правая сторона на фиг.5А и 5В), не подвержена термическому расширению. Соответственно, давление, созданное за счет усилия от теплового расширения нагретой части зоны нагрева ЗН2, действует как напряжение сжатия на зону нагрева ЗН1, которая становиться менее жесткой за счет нагрева с помощью основного нагревателя 25. Следовательно, эффект сварки давлением на дефектную часть С может быть усилен. Для получения этого эффекта необходимо продолжать стадию локального нагрева и стадию периферийного нагрева в течение предварительно заданного периода времени. Напряжение сжатия, действующее на зону нагрева ЗН1, показано на фиг.5В стрелкой.

За счет нагрева с помощью дополнительного нагревателя 26 широкую область высокотемпературной стойкой к давлению сварной части 14 и ее периферию, включая зону нагрева ЗН1 участка, восстанавливаемого с помощью основного нагревателя 25, нагревают с использованием синергетического эффекта, создаваемого совместно с нагревом, осуществляемым основным нагревателем 25. Таким образом, зона нагрева увеличивается, и тем самым на последующей стадии охлаждения напряжение растягивания уменьшается.

(4) Стадия охлаждения

Последующий нагрев периферии зоны нагрева ЗН2 с помощью дополнительного нагревателя 26 продолжают в течение предварительно заданного периода времени, следующего за локальным нагревом зоны нагрева ЗН1, производимым с помощью основного нагревателя 25 описанным выше образом, при этом температуры нагрева, осуществляемого с помощью основного нагревателя 25 и дополнительного нагревателя 26, понижают одновременно, как показано на фиг.4. Скорость охлаждения предпочтительно составляет, например, примерно 50°С/час. В результате широкая область, включающая зону восстановления высокотемпературной стойкой к давлению сварной части 14, умеренно охлаждается.

Соответственно, напряжение растягивания, созданное во время охлаждения, распределяется по широкой зоне высокотемпературной стойкой к давлению сварной части 14, т.е. распределяется по зоне, включающей, по меньшей мере, зону нагрева ЗН1 и зону нагрева ЗН2, и поэтому ее абсолютный размер меньше по сравнению со случаем, в котором существует только зона нагрева ЗН1. Тем самым влияние напряжения растягивания на зону восстановления за счет термической усадки на стадии охлаждения минимизируется.

Таким образом, ситуация с дефектами, в которой сваренный давлением дефектный участок С раскрывается или в высокотемпературной стойкой к давлению сварной части 14 создается остаточное напряжение растягивания, в данном случае исключается, и восстановленное состояние этой высокотемпературной стойкой к давлению сварной части 14 может, таким образом, поддерживаться в течение продолжительного времени с соответствующим увеличением срока службы трубы 12.

Термическая обработка для рекристаллизации

Далее будет описана термическая обработка для рекристаллизации. На фиг.6 представлена графическая зависимость, иллюстрирующая изменение температуры и изменение структуры металла во время проведения термической обработки с рекристаллизацией в способе восстановления, соответствующем рассматриваемому воплощению.

В зоне восстановления структура металла, умеренно охлажденного посредством описанной выше термической обработки для рекристаллизации, представляет собой бейнитную структуру, частично включающую феррит, показанную на фиг.6 условным обозначением а1.

(1) Стадия нагрева

При проведении термической обработки для рекристаллизации сначала зону восстановления нагревают до температуры Т3 (например, в интервале от 900 до 950°С, предпочтительно 930°С), превышающей точку превращения A3, с помощью основного нагревателя 25 и выдерживают в течение предварительного заданного периода времени (например, в интервале от 30 до 120 минут, предпочтительно 60 минут). Такая термическая обработка изменяет структуру металла в зоне восстановления с превращением ее в аустенитную структуру, показанную на фиг.5 условным обозначением а2. Крупнозернистая упрочненная структура, образовавшаяся во время термической обработки для восстановления, в это время в указанной структуре металла частично сохраняется. Указанная крупнозернистая упрочненная структура может препятствовать достижению длительной пластичности.

(2) Стадия изотермического эвтектоидного превращения

Далее осуществляют обработку посредством изотермического эвтектоидного превращения, в которой осуществляют регулирование температуры основного нагревателя 25, при этом зону восстановления охлаждают до температуры Т4 (например, в интервале от 680 до 730°С, предпочтительно охлаждают до температуры 700°С), которая ниже температуры превращения A3, и выдерживают при температуре Т4 в течение определенного периода времени (например, в интервале от 180 до 600 минут, предпочтительно 300 минут). Такая термическая обработка приводит к эвтектоидному превращению аустенитной структуры. Следовательно, как показано на фиг.6 условным обозначением а3, структура металла в зоне восстановления становится ферритно-перлитной структурой, включающей эвтектоид из феррита и перлита, и крупнозернистая упрочненная структура устраняется.

Здесь, если температура выдержки при изотермическом эвтектоидном превращении ниже температуры, соответствующей выступу кривой (С-образной кривой) изотермического эвтектоидного превращения, для изотермического эвтектоидного превращения в зоне восстановления требуется много времени, а если температура выдержки значительно превышает температуру, соответствующую указанному выступу, изотермическое эвтектоидное превращение в зоне восстановления затрудняется. Следовательно, температура Т4, при которой зону восстановления выдерживают на стадии изотермического эвтектоидного превращения, предпочтительно является такой температурой, которая обеспечивает в зоне восстановления беспрепятственное изотермическое эвтектоидное превращение структуры металла.

Период времени, в течение которого зону восстановления выдерживают при температуре Т4 на стадии изотермического эвтектоидного превращения, может быть таким периодом времени, в течение которого в зоне с зернами кристаллов, укрупненными на первой стадии нагрева и второй стадии нагрева, завершается изотермическое эвтектоидное превращение.

(3) Стадия нагрева

Зону восстановления нагревают снова до температуры ТЗ, превышающей температуру A3 превращения, с помощью основного нагревателя 25 и выдерживают в течение предварительно заданного времени (например, в интервале от 30 до 120 минут, предпочтительно 60 минут). Термическая обработка вновь изменяет структуру металла зоны восстановления в аустенитную структуру, показанную на фиг.6 условным обозначением а4. В это время структура металла становится аустенитной структурой, не содержащей крупнозернистой упрочненной структуры, поскольку крупнозернистая упрочненная структура была устранена на предшествующей стадии изотермического эвтектоидного превращения.

(4) Стадия охлаждения

Далее, зону восстановления охлаждают до температуры Т5 (например, в интервале от 550 до 650°С, предпочтительно 500°С), достаточно более низкой, чем температура A3 превращения. Посредством такой термической обработки добиваются того, чтобы в зоне восстановления структура металла включала эвтектоид из феррита и перлита и часть с аустенитной структурой, как это показано условным обозначением а5 на фиг.6.

(5) Стадия нагрева

Зону восстановления вновь нагревают до температуры ТЗ, превышающей температуру A3 превращения, с помощью основного нагревателя 25 и выдерживают в течение предварительно заданного периода времени (например, в интервале от 30 до 120 минут, предпочтительно 60 минут). Указанная термическая обработка вновь изменяет структуру металла зоны восстановления в аустенитную структуру, как показано условным обозначением а6 на фиг.6.

(6) Стадия охлаждения

После этого осуществляют регулирование температуры основного нагревателя 25 и зону восстановления охлаждают с предварительно заданной скоростью охлаждения (например, приблизительно 50°С/час).

В результате охлаждения указанным выше образом структура метала в зоне восстановления становится ферритно-перлитной структурой, как показано условным обозначением а8 на фиг.6, при этом в процессе охлаждения аустенитная структура подвергается постоянному превращению, как это показано на фиг.6 условным обозначением а7.

При рассмотренной выше термической обработке с целью рекристаллизации зону восстановления нагревают и охлаждают посредством регулирования температуры основного нагревателя 25 с повторением обработки, сопровождающейся превращением, два раза или более, вследствие чего зона восстановления приобретает ферритно-перлитную структуру, имеющую высокую пластичность, сравнимую с пластичностью материала трубы 12 как основного материала. За счет описанной выше термической обработки для рекристаллизации раковины, выделения фаз или сегрегации на границах зерен, образовавшиеся вдоль границы зерен структуры во время сварки, находятся в пределах объема зерен для замедления скорости распространения трещин и уменьшения скорости развития дефектов. Кроме того, посредством проведения стадии изотермического эвтектоидного превращения в процессе термической обработки для рекристаллизации устраняют крупнозернистую упрочненную структуру, и таким образом устраняется препятствие для обеспечения длительной пластичности с получением хорошей пластичности.

Как описано выше, в соответствии со способом восстановления дефектного участка согласно рассматриваемому воплощению давление, созданное на периферии дефектного участка С усилием при термическом расширении нагретого участка, включающего зону нагрева ЗН, может быть приложено к зоне нагрева ЗН1 дефектного участка С. В результате дефектный участок С за счет высокого усилия давления может быть надежно сварен давлением для восстановления дефектного участка С надлежащим образом по всей толщине его зоны нагрева ЗН1, и, таким образом, качество восстановления может быть улучшено.

Поскольку дефектный участок С и его периферия охлаждаются одновременно, растягивающее напряжение во время охлаждения может быть распределено по широкой области, и, таким образом, влияние растягивающего напряжения на зону восстановления может быть минимизировано. В результате исключается проблемная ситуация, в которой в зоне восстановления создается остаточное растягивающее напряжения, восстановленное состояние высокотемпературной стойкой к давлению сварной части 14 может быть сохранено в течение длительного времени, и срок службы трубы 12 может быть тем самым увеличен. В данном воплощении были показаны два периода времени нагрева: первый нагрев и второй нагрев, но количество таких периодов времени нагрева не ограничено двумя и может составлять два или более периода нагрева.

Кроме того, благодаря проведению стадии нагрева/охлаждения, на которой зону восстановления подвергают превращению два раза или более, и стадии изотермического эвтектоидного превращения, на которой продолжается превращение, с выдерживанием зоны восстановления в течение определенного периода времени при предварительно заданной температуре, в зоне восстановления может быть обеспечена структура с высокой пластичностью, сравнимой с пластичностью основного материала, из которого выполнена труба 12. При этом раковины, выделения фаз или сегрегации на границах зерен, образовавшиеся вдоль границы зерен структуры во время сварки, сосредотачиваются в пределах зерен, в результате чего замедляется скорость распространения трещин и уменьшается скорость развития дефектов. Помимо этого, исключается крупнозернистая упрочненная структура, и тем самым может быть устранено препятствие для достижения длительной пластичности и достигается хорошая пластичность.

В устройстве 11 для восстановления дефектного участка С согласно рассматриваемому воплощению обеспечивают основной нагреватель 25 и дополнительный нагреватель 26 так, чтобы за счет регулирования температуры основного нагревателя 25 и дополнительного нагревателя 26 дефектный участок С, образовавшийся высокотемпературной стойкой к давлению сварной части 14, и его периферия могли быть нагреты и охлаждены посредством надлежащего регулирования температуры, осуществляемого для облегчения проведения оптимальной термической обработки дефектного участка С.

Кроме того, количество повторений превращений структуры в зоне восстановления на стадии нагрев/охлаждение при термической обработке с рекристаллизацией составляет от 3 до 5 раз.

Настоящее воплощение было описано на примере устройства, содержащего два нагревателя: основной нагреватель 25 и дополнительный нагреватель 26, но количество нагревателей не ограничено двумя и может составлять два и более. При этом основной нагреватель 25 и дополнительный нагреватель 26 не ограничены использованием высокочастотной нагревательной катушки, и могут быть использованы различные типа нагревателей, которые могут обеспечить регулирование температуры.

Пример

Описанный выше способ был проверен на практике.

В качестве трубы 12 была использована труба, изготовленная из материала марки STAP 24 (сталь, содержащая 2,25% Cr - 1% Мо) и имеющая диаметр 355 мм и толщину стенки 77 мм. Для материала 13 сварочного шва был использован тот же металл, что и для трубы 12.

На фиг.7А представлена микрокартина зоны 15 ЗДН перед проведением термической обработки с целью восстановления, где плотность числа раковин (дефектный участок) составляет 930/мм2.

Основной нагреватель 25 был размещен на расстоянии 10 мм в радиальном направлении от поверхности трубы 12 и находился в позиции напротив границы между трубой 12 и металлом 13 сварочного шва. Дополнительный нагреватель 26 был установлен в позиции со смещением относительно границы между трубой 12 и металлом 13 сварочного шва на 50 мм в окружном направлении и на 10 мм в радиальном направлении трубы 12.

Поверхность граничного элемента между трубой 12 высокотемпературной стойкой к давлению сварной части 14 и металлом 13 сварочного шва была быстро нагрета до температуры Т1=1200°С с помощью основного нагревателя 25.

Через 300 секунд после того, как граничный элемент, находящийся между трубой 12 высокотемпературной стойкой к давлению сварной части 14 и сварочным металлом 13, достиг температуры Т1=1200°С за счет нагрева основным нагревателем 25, был начат нагрев с помощью дополнительного нагревателя 26 с целью нагрева окрестности зоны нагрева ЗН1, нагреваемой с помощью основного нагревателя 25, до температуры Т1=1200°С, при этом нагрев с использованием основного нагревателя 25 был продолжен.

Нагрев периферии зоны нагрева ЗН2 с помощью дополнительного нагревателя 26 продолжали в течение 1200 секунд, после чего последовало понижение температур нагрева, осуществляемое одновременно с использованием основного нагревателя 25 и дополнительного нагревателя 26, со скоростью охлаждения, соответствующей 50°С/час.

После этого зона восстановления была нагрета до температуры 930°С с помощью основного нагревателя 25 и выдержана в течение 60 минут.

Затем было осуществлено регулирование основного нагревателя 25, и зона восстановления была охлаждена до 700°С и выдерживалась в течение 300 минут для ее обработки посредством изотермического эвтектоидного превращения. После этого зона восстановления была нагрета до 930°С с использованием основного нагревателя 25, выдержана в течение 60 минут и охлаждена до 500°С. Далее зона восстановления была нагрета до температуры 930°С с помощью основного нагревателя 25, выдержана в течение 60 минут и охлаждена со скоростью примерно 50°С/час.

На фиг.7В представлена микрокартина зоны ЗДН 15 после термической обработки для восстановления, где плотность числа раковин (дефектный участок С) составляет 140/мм2, и, таким образом, было подтверждено, что плотность числа раковин уменьшена на 85% по сравнению с плотностью до указанной термической обработки для восстановления. Кроме того, было подтверждено, что перед термической обработкой для восстановления раковины находились на границе зерен, в то время как после термической обработки для восстановления они были заключены в пределах объема зерен.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления изношенной поверхности рельса на криволинейных участках трамвайного пути | 2023 |

|

RU2821407C1 |

| Способ термомеханической обработки литых (γ+α2)- интерметаллидных сплавов на основе алюминида титана γ-TiAl | 2015 |

|

RU2606685C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЛИ ВОССТАНОВЛЕНИИЯ ДЕТАЛЕЙ | 2002 |

|

RU2245770C2 |

| Способ восстановления плиты кристаллизатора машины непрерывного литья заготовок | 2023 |

|

RU2826836C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЛОПАТОК ГАЗОВЫХ ТУРБИН ИЗ НИКЕЛЕВЫХ И КОБАЛЬТОВЫХ СПЛАВОВ | 1994 |

|

RU2066702C1 |

| СПОСОБ ОБРАБОТКИ ЛИТЫХ ЗАЭВТЕКТОИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДОВ ТИТАНА γ-TiAl И α-TiAl | 2001 |

|

RU2203976C2 |

| СПОСОБ РЕМОНТА ДЕФЕКТНЫХ УЧАСТКОВ ТРУБОПРОВОДОВ | 2007 |

|

RU2374551C2 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ СПЛАВОВ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2024 |

|

RU2840947C1 |

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

Изобретение относится к области обработки сварных металлических элементов. Для надежного восстановления дефектного участка, образовавшегося в металлическом элементе, и увеличения его срока службы осуществляют стадию нагрева с помощью основного нагревателя 25, обеспечивающую локальный нагрев дефектного участка С и сварку давлением дефектного участка С за счет усилия сжатия, созданного при термическом расширении, а также - стадию периферийного нагрева, обеспечивающую нагрев периферии и окрестности зоны нагрева ЗН1, нагретой на стадии локального нагрева, с помощью дополнительного нагревателя 26, после чего проводят стадию охлаждения, на которой одновременно охлаждают зону нагрева ЗН1 и зону нагрева ЗН2. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Способ восстановления дефектного участка, образовавшегося в металлическом элементе из низколегированной стали, содержащей хром и молибден, включающий:

первую стадию нагрева локальной зоны, включающей дефектный участок С, до температуры T1 от 1050 до 1250°С с образованием первой зоны нагрева и сварку давлением дефектного участка за счет напряжения сжатия, действующего на первую зону нагрева, обусловленного сдерживанием периферией указанной зоны теплового расширения первой зоны нагрева, и

вторую стадию нагрева с образованием второй зоны нагрева за счет нагрева периферии первой зоны нагрева до температуры T1 от 1050 до 1250°С по истечении предварительно заданного периода времени после начала нагрева на первой стадии нагрева, продолжая нагревать первую зону нагрева,

при этом в металлическом элементе между первой зоной нагрева и второй зоной нагрева имеется металлический участок, который не подвергается нагреву.

2. Способ по п.1, в котором первую стадию нагрева и вторую стадию нагрева продолжают в течение предварительно заданного периода времени.

3. Способ по п.1, в котором указанный металлический элемент включает основной металл и металл сварочного шва, предназначенный для соединения основного металла, при этом в зоне действия нагрева основного металла существует дефектный участок, образовавшийся при сварке, и образована первая зона нагрева, включающая зону действия нагрева.

4. Способ по п.3, в котором в основном металле вблизи зоны действия нагрева образована вторая зона нагрева.

5. Способ по п.1, включающий стадию одновременного охлаждения первой зоны нагрева и охлаждения второй зоны нагрева.

6. Способ по п.5, в котором после завершения стадии охлаждения первую и вторую зоны нагрева подвергают термической обработке для рекристаллизации.

7. Способ по п.6, в котором термическую обработку для рекристаллизации следует повторять два раза или более, при этом в процессе указанной обработки металлический элемент нагревают до температуры, равной или превышающей температуру превращения, и охлаждают до температуры, которая ниже температуры превращения.

8. Способ по п.6, в котором в процессе осуществления термической обработки для рекристаллизации проводят обработку, сопровождающуся изотермическим эвтектоидным превращением.

9. Устройство для восстановления дефектного участка С, образовавшегося в металлическом элементе, содержащее первый нагреватель, размещенный в положении, в котором он обращен к дефектному участку, и локально нагревающий дефектный участок, и второй нагреватель, нагревающий периферию зоны, нагреваемой первым нагревателем.

10. Устройство для восстановления дефектного участка по п.9, в котором нагрев, осуществляемый посредством первого нагревателя, предшествует нагреву с помощью второго нагревателя.

| JP 2003253337 A, 10.09.2003 | |||

| Способ устранения дефектов в сварных соединениях | 1981 |

|

SU1020448A1 |

| JP 61104029 А, 22.05.1986 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2004 |

|

RU2260060C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛА КОРПУСА РЕАКТОРА | 1994 |

|

RU2084544C1 |

| Способ локального нагрева изделий и устройство для его осуществления | 1982 |

|

SU1171537A1 |

Авторы

Даты

2012-01-10—Публикация

2008-01-30—Подача