(Л

с

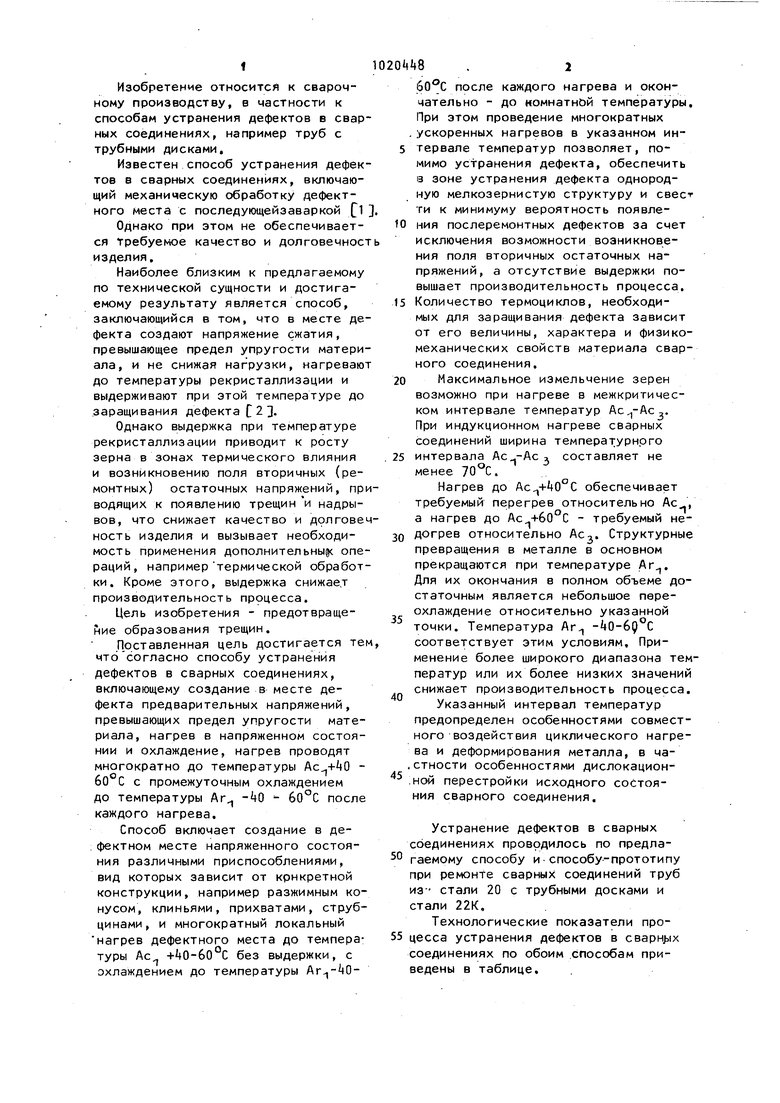

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ В СВАРНЫХ СОЕДИНЕНИЯХ | 1971 |

|

SU303164A1 |

| Способ термической обработки сварных соединений из аустенитных коррозионностойких сталей | 1983 |

|

SU1168620A1 |

| Способ сварки трением | 1981 |

|

SU1000199A1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕФЕКТНОГО УЧАСТКА И УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ДЕФЕКТНОГО УЧАСТКА | 2008 |

|

RU2439170C2 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| СПОСОБ УСТРАНЕНИЯ ДЕФЕКТОВ, ПРЕИМУЩЕСТВЕННО ТРЕЩИН, В ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ДЕТАЛЯХ | 2006 |

|

RU2368481C2 |

| Способ восстановления рельсов с дефектами на поверхности катания автоматической электродуговой наплавкой | 2016 |

|

RU2654253C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ МНОГОСЛОЙНЫХ ЗАГОТОВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2195392C1 |

| Способ односторонней сварки трубопроводов Ду 800 контура многократной принудительной циркуляции энергоблоков с реакторной установкой РБМК-1000 | 2021 |

|

RU2759272C1 |

ю

«

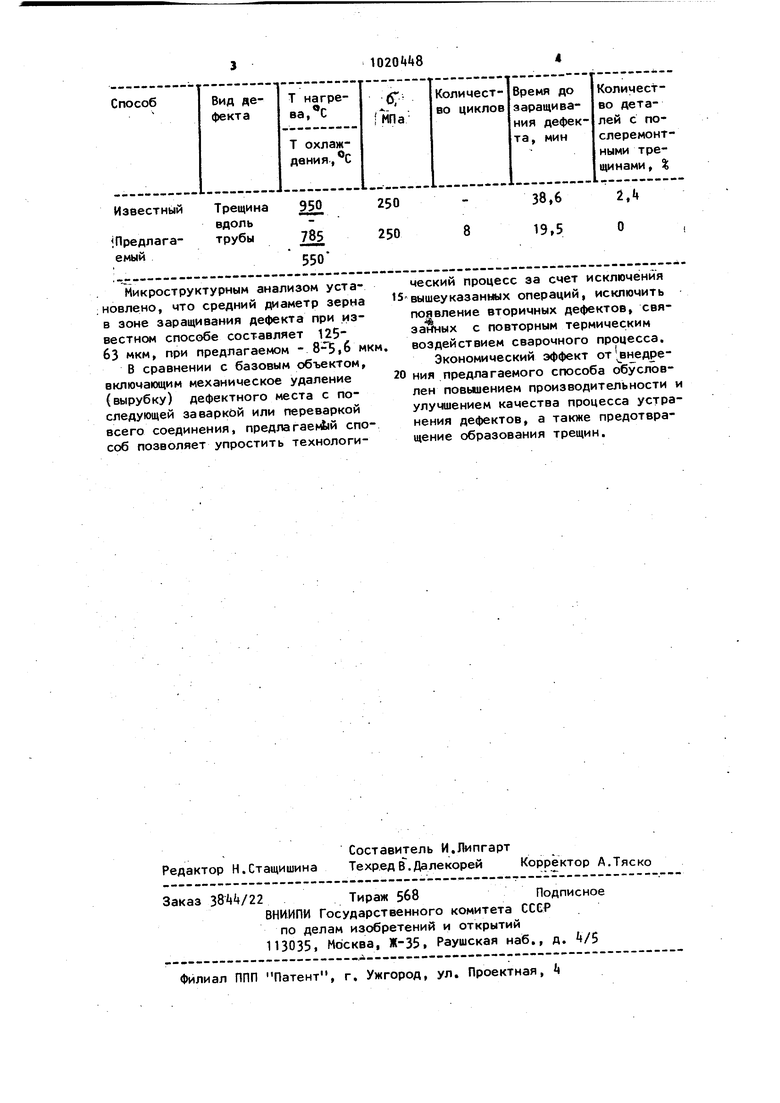

00 Изобретение относится к сварочному производству, в частности к способам устранения дефектов в свар ных соединениях, например труб с трубными дисками. Известен способ устранения дефек тов в сварных соединениях, включающий механическую обработку дефектного места с последующейзаваркой fl Однако при этом не обеспечивается требуемое качество и долговечнос изделия. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, заключающийся в том, что в месте де фекта создают напряжение сжатия, превышающее предел упругости матери ала, и не снижая нагрузки, нагреваю до температуры рекристаллизации и выдерживают при этой температуре до заращивания дефекта С 2X Однако выдержка при температуре рекристаллизации приводит к росту зерна в зонах термического влияния и возникновению поля вторичных (ремонтных) остаточных напряжений, пр водящих к появлению трещин и надрывов, что снижает качество и долгове ность изделия и вызывает необходимость применения дополни т ел ьныдс опе раций, напримертермической обработ ки. Кроме этого, выдержка снижает производительность процесса. Цель изобретения - предотвращение образования трещин. По.ставленная цель достигается те чтосогласно способу устранения дефектов в сварных соединениях, включающему создание в месте дефекта предварительных напряжений, превышающих предел упругости материала, нагрев в напряженном состоянии и охлаждение, нагрев проводят многократно до температуры 60 С с промежуточным охлаждением до температуры Аг -40 - 60°С после каждого нагрева. Способ включает создание в де: фектном месте напряженного состояния различными приспособлениями, вид которых зависит от крнкретной конструкции, например разжимным ко нусом, клиньями, прихватами, струб цинами, и многократный локальный нагрев дефектного места до темпера туры Ас + 0-60°С без выдержки, с охлаждением до температуры С после каждого нагрева и окончательно - до комнатной температуры, При этом проведение многократных ускоренных нагревов в указанном интервале температур позволяет, помимо устранения дефекта, обеспечить в зоне устранения дефекта однородную мелкозернистую структуру и свеет ти к минимуму вероятность появления послеремонтных дефектов за счет исключения возможности возникновения поля вторичных остаточных напряжений, а отсутствие выдержки повышает производительность процесса. Количество термоциклов, необходимых для заращивания дефекта зависит от его величины, характера и физикомеханических свойств материала сварного соединения. Максимальное измельчение зерен возможно при нагреве в межкритическом интервале температур ,. При индукционном нагреве сварных соединений ширина температурного интервала составляет не менее . Нагрев до Ac +tO°C обеспечивает требуемый перегрев относительно Ас , а нагрев до Ас +60°С - требуемый недогрев относительно Ас. Структурные превращения в металле в основном прекращаются при температуре Аг. Для их окончания в полном объеме достаточным является небольшое переохлаждение относительно указанной точки. Температура Аг С соответствует этим условиям. Применение более широкого диапазона температур или их более низких значений снижает производительность процесса. Указанный интервал температур предопределен особенностями совместного воздействия циклического нагрева и деформирования металла, в частности особенностями дислокационной перестройки исходного состояния сварного соединения. Устранение дефектов в сварных оединениях проводилось по предлааемому способу и-способу-прототипу ри ремонте сварных соединений труб з- стали 20 с трубными досками и тали 22К. Технологические показатели проесса устранения дефектов в сварн 1х оединениях по обоим .способам приедены в таблице.

Микроструктурным анализом уста;новлено, что средний диаметр зерна в зоне заращиваиия дефекта при известном способе составляет 125 63 мкм, при предлагаемом - 8-5,б мк

В сравнении с базовым объектом, включающим механическое удаление (вырубку) дефектного места с последующей заваркой или переваркой всего соединения, предлагаекЛй способ позволяет упростить технологический процесс за счет исключения 15вышеуказаньмх операций, исключить появление вторичных дефектов, связанных с повторным термическим воздействием сварочного процесса.

Экономический эффект от ; в недре 20 ния предлагаемого способа обусловлен повышением производительности и улучшением качества процесса устранения дефектов, а также предотвращение образования трещин.

Авторы

Даты

1983-05-30—Публикация

1981-12-23—Подача