Предлагаемое изобретение относится к автоматике и предназначено для использования в автоматических системах неразрушающего контроля качества поверхности из различных материалов, работающее как самостоятельное устройство, так и в комплексе с другим оборудованием. Применение предлагаемого изобретения ограничивается поиском поверхностных дефектов (трещины и углубления различной формы и геометрии) преимущественно на плоской поверхности или поверхности с постоянной кривизной в пределах контролируемого участка. Устройство предназначено преимущественно для использования в автоматических системах с повышенными требованиями к пожаро- и взрывобезопасности, вибрационной и радиационной стойкости, суровым климатическим условиям и другими экстремальными условиями эксплуатации.

Известен способ неразрушающего контроля, основанный на проникновении специальной жидкости - пенетранта - в полости поверхностных и сквозных несплошностей объекта контроля, в извлечении пенетранта из дефектов с помощью проявляющего покрытия (проявителя) и фиксировании пенетранта. Абсолютную чувствительность определяют средним раскрытием дефекта типа трещин длиной 3-5 мм, выявляемого с заданной вероятностью.

Однако глубина дефектов, обнаруживаемых этим способом, должна значительно превышать их ширину. Если ширина поверхностного повреждения больше его глубины (риска, царапина), то оно легко заполняется пенетрантом и так же легко удаляется из повреждений, и такие дефекты, как правило, не выявляются. Также к недостаткам этого способа можно отнести:

- сложность механизации и автоматизации процессов контроля и громоздкость стационарного оборудования;

- большая продолжительность контроля и снижение его достоверности при отрицательных температурах;

- необходимость удаления пенетранта и проявителя в процессе и после проведения контроля;

- вредность некоторых дефектоскопических материалов для обслуживающего персонала - необходимость использования различных защитных приспособлений и приточно-вытяжной вентиляции;

- ограниченный срок хранения дефектоскопических материалов, зависимость их свойств от продолжительности хранения и температуры окружающей среды;

- зависимость достоверности результатов от умения контролера (субъективность контроля);

- низкая вероятность обнаружения дефектов, перекрытых окисными пленками или сжатых значительными остаточными или рабочими напряжениями в детали.

Таким образом, целью изобретения является:

- выявление поверхностных дефектов, ширина которых значительно превышает их глубину;

- исключение использования пенетранта, проявителя, а также необходимость манипуляций с ними;

- упрощение процесса контроля качества поверхности (плоских поверхностей или поверхностей с постоянной кривизной в пределах контролируемого участка);

- уменьшение продолжительности контроля и обеспечение высокой надежности работы устройства при работе в экстремальных условиях эксплуатации;

- создание полностью пневматического устройства для обнаружения дефектов поверхности.

Поставленная цель достигается тем, что носителем информации о дефектах поверхности является воздух или любая газовая смесь, в которой находится контролируемая поверхность; в конструкции устройства полностью отсутствуют подвижные элементы.

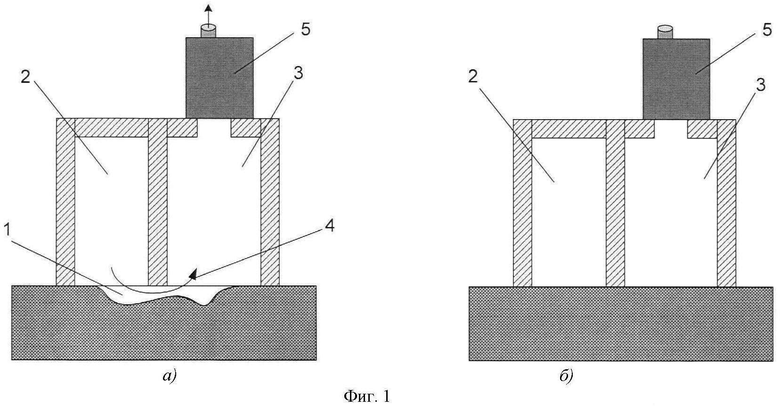

Сущность способа поясняется чертежом на фиг.1а) и заключается в том, что если поверхностный дефект 1 соединяет две камеры 2 и 3, с различными давлениями сред внутри них, то создается поток среды 4 из одной камеры в другую. Таким образом, контролируя наличие потока среды датчиком расхода из одной камеры в другую, можно сделать заключение о наличии поверхностного дефекта между двумя камерами. При этом камера 3 соединяется с окружающей средой через датчик расхода 5, а в камере 2 искусственно создается разряжение, обеспечивая разность давлений в обеих камерах. При отсутствии дефекта поверхности (см. фиг.1б) камеры 2 и 3 не соединяются, и перетекания среды не происходит.

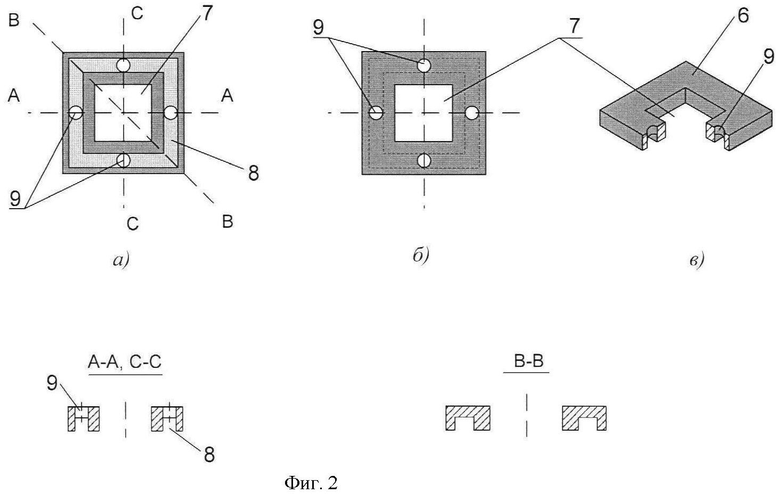

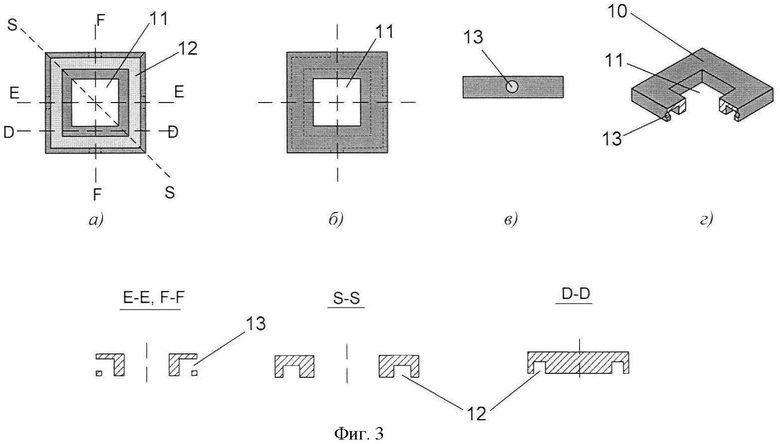

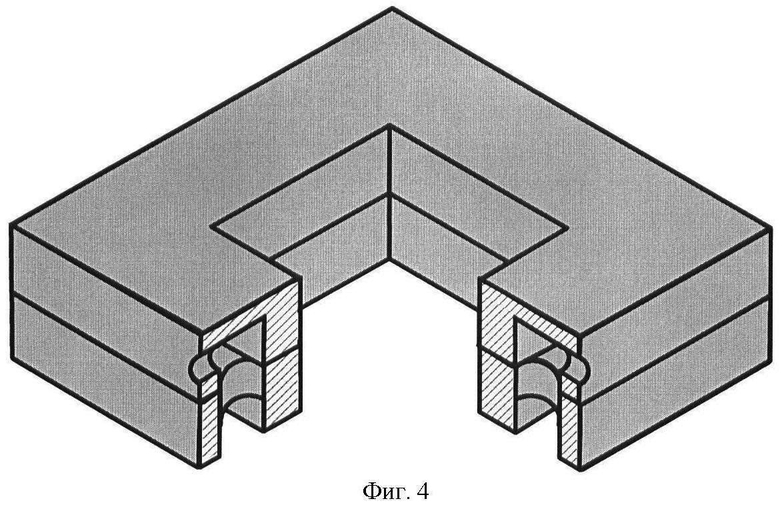

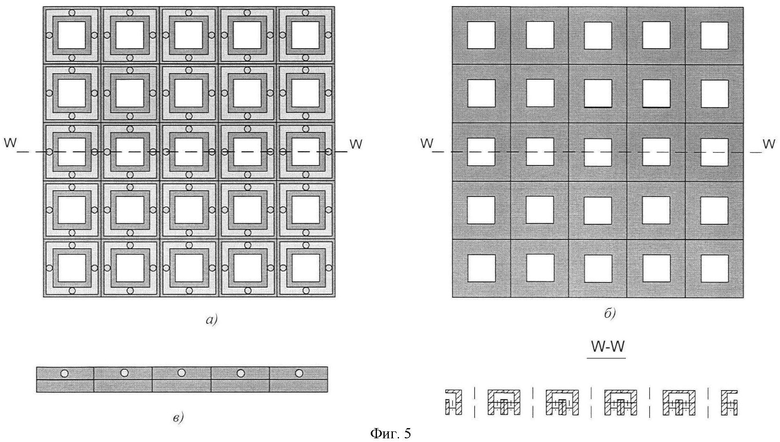

Сущность устройства для осуществления этого способа поясняется чертежами, где на фиг.2, 3 изображены конструкции плат однотипных детектирующих элементов, составляющих предлагаемое устройство. На фиг.2 изображена конструкция нижней платы (фиг.2а) - вид платы со стороны плоскости, контактирующей с контролируемой поверхностью; фиг.2б) - вид платы со стороны плоскости разъема с верхней платой; фиг.2в) - вид платы в аксонометрии с вырезанной четвертью; разрезы платы по А-А, С-С и В-В). На фиг.3 изображена конструкция верхней платы (фиг.3а) - вид платы со стороны плоскости разъема с нижней платой; фиг.3б) - вид платы сверху, фиг.3в) - вид платы сбоку; фиг.3г) - вид платы в аксонометрии с вырезанной четвертью; разрезы платы по Е-Е, F-F, S-S и D-D). На фиг.4 в аксонометрии изображен детектирующий элемент в сборе с вырезанной четвертью. На фиг.5 изображена детектирующая матрица размерностью 5×5, состоящая из двадцати пяти детектирующих элементов (фиг.5а) - вид детектирующей матрицы со стороны плоскости, контактирующей с контролируемой поверхностью; фиг.5б) - вид детектирующей матрицы сверху; фиг.5в) - вид матрицы сбоку; разрез детектирующей матрицы по W-W).

Основной составляющей частью предлагаемого устройства является детектирующий элемент (см. фиг.4), представляющий собой пакет из двух плат. Соединяются платы между собой одним из известных способов, обеспечивающих герметичность соединения: стягиваются болтами, склеиваются герметиком, устанавливаются уплотнительные прокладки и т.п. (на фиг.2, 3, 4 не показано).

В нижней плате 6 (см. фиг.2) в центре расположено сквозное отверстие 7 квадратной формы. В этой же плате, со стороны плоскости, контактирующей с контролируемой поверхностью (см. фиг.2а)), выполнен замкнутый канал 8, внутри которого расположены четыре сквозных отверстия 9.

Верхняя плата 10 (см. фиг.3) имеет сквозное отверстие 11 квадратной формы, являющееся продолжением сквозного отверстия 7 квадратной формы нижней платы (см. фиг.2) и имеющее такие же геометрические размеры и расположение относительно центра платы. В верхней плате со стороны плоскости разъема с нижней платой (см. фиг.3а)) выполнен вакуумный канал 12, в который при соединении нижней 6 и верхней 10 плат выходят четыре сквозных отверстия 9 нижней платы (см. фиг.2). С боков верхней платы выполнены четыре отверстия 13, выходящие в вакуумный канал 12. Отверстия 13 служат для коммутации вакуумных каналов 12 всех детектирующих элементов.

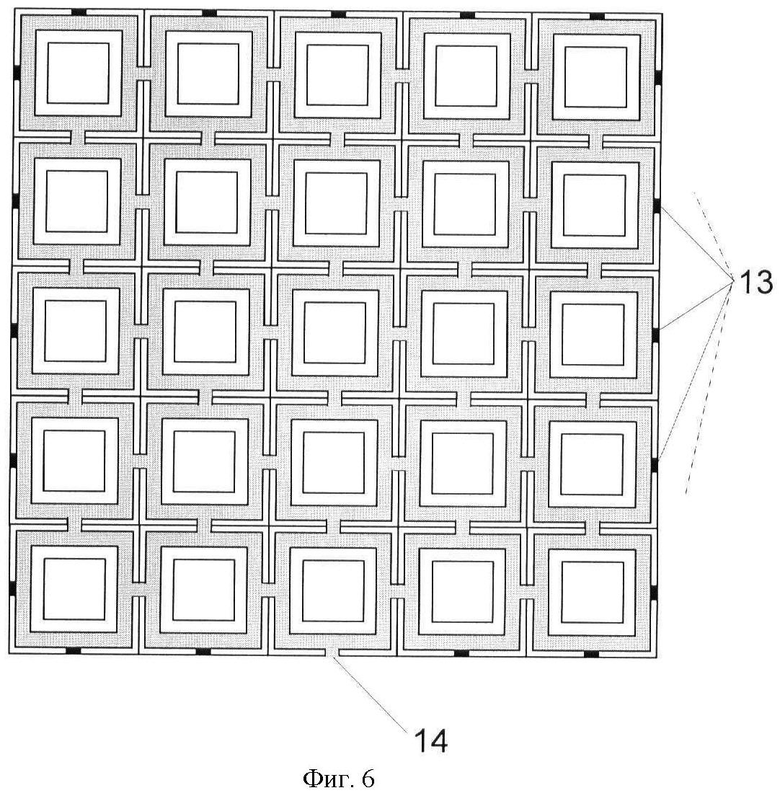

Детектирующие элементы соединяются между собой путем контактного сопряжения боковых граней, таким образом, что отверстия 13 (см. фиг.3), находящиеся с боков верхней платы каждого детектирующего элемента, совместно выходными каналами 12 образуют выходную вакуумную пневмотрассу. А соединенные детектирующие элементы образуют детектирующую матрицу определенной размерности x×y. На фиг.6 серым цветом условно показана конфигурация вакуумной пневмотрассы, реализованной в детектирующей матрице размерностью 5×5.

В предлагаемом устройстве определенной размерности x×y отверстия 13, находящиеся с торцов верхних плат детектирующих элементов, расположенных по периметру детектирующей матрицы, перекрываются путем установки в них пробок-заглушек, установки в них пневмовентилей или другими известными способами, не требующими дополнительного описания, кроме одного отверстия для подключения вакуумного насоса. На фиг.6 перекрытые отверстия 13 (см. фиг.3) условно закрашены черным цветом, кроме одного отверстия 14, к которому подключается вакуумный насос (на фиг.6 не показан) для создания разрежения в вакуумной пневмотрассе и замкнутом канале 8 нижней платы (см. фиг.2).

Если размерность детектирующей матрицы в процессе эксплуатации устройства не требует изменений, то отверстия 13, находящиеся с торцов верхних плат детектирующих элементов, расположенных по периметру устройства, вообще не выполняются. В таком случае применение элементов, перекрывающих данные отверстия, в конструкции предлагаемого устройства не требуется.

Герметичность соединений между детектирующими элементами обеспечивается таким же способом, как и в соединениях плат (на фиг.5, 6 не показано).

Таким образом, в каждом детектирующем элементе камера с разрежением образуется из замкнутого канала 8 с расположенными в нем четырьмя сквозными отверстиями 9, вакуумным каналом 12, с выходящими в него четырьмя отверстиями 13 (см. фиг.2, 3). Камера с давлением окружающей среды образуется из сквозных отверстий 7 и 11 (см. фиг.2, 3).

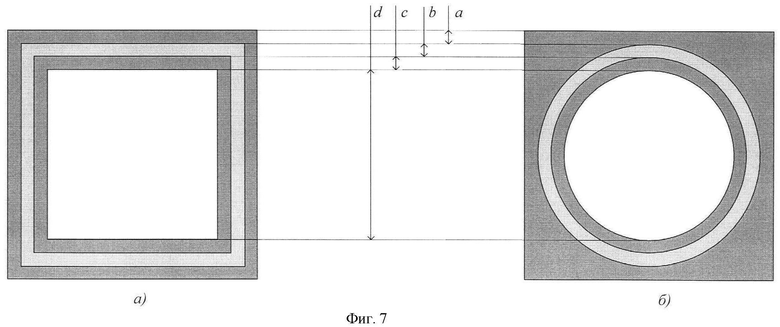

Покажем, что прямоугольная форма отверстия 7 и замкнутого канала 8 в нижней плате является наиболее предпочтительной по сравнению с формой окружности (см. фиг.7). На фиг.7 обозначим геометрические размеры для двух вариантов формы сквозного отверстия и замкнутого канала, определив, что минимальная толщина внешней и внутренней стенок замкнутого канала должна быть одинаковой для обоих вариантов. Очевидно, что чем больше площадь проекции сквозного отверстия и замкнутого канала на плоскость, тем больше вероятность соединения дефектом двух камер (с различными уровнями давлений), а следовательно, и больше вероятность обнаружения самого дефекта. Площадь проекции сквозного отверстия и замкнутого канала на фиг.7а) обозначим Szk1 и Sk1, а на фиг.7б)- Szk2 и Sk2 соответственно. Определяя эти площади, получим: Szk1=d2; Szk2=π*d2/4≈0,79*d2; Sk1=4*(d+2*c+b); Szk2=π*(d+2*c+b), т.е. Szk2≈0,79*Szk1, Sk2≈0,79* Sk1. Следовательно, площадь проекции сквозного отверстия и канала в случае фиг.7а) почти на 20% больше, чем в случае фиг.7б). Таким образом, прямоугольная форма отверстия 7 и замкнутого канала 8 в нижней плате (см. фиг.2) является наиболее предпочтительной.

Для фиксации наличия потока среды из одной камеры в другую к каждому детектирующему элементу (к камере с давлением окружающей среды) присоединяется однотипный датчик расхода.

Выбор датчика расхода (далее - датчика) можно сделать, руководствуясь следующими критериями:

- минимальные габариты датчика;

- высокая чувствительность;

- низкое сопротивление потоку среды;

- аналоговый выходной сигнал.

Предлагается использовать миниатюрные датчики расхода типа PFMV5 производства компании SMC. Основные технические данные и характеристики приведены в таблице 1.

В предлагаемом устройстве для его высокой надежности используется коммутация детектирующей матрицы и датчиков без использования гибких шлангов и трубопроводов. Для этого служит коммутационная плата.

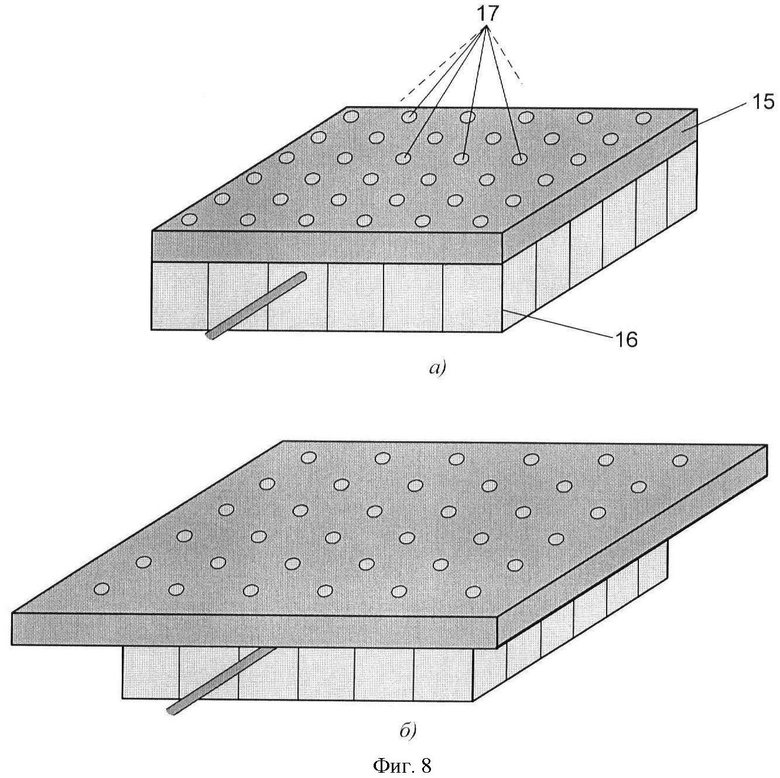

Если габаритные размеры детектирующего элемента позволяют разместить на нем датчик расхода, когда последний не выходит за пределы длины и ширины детектирующего элемента, то коммутационная плата 15, установленная на детектирующую матрицу 16, будет иметь вид, представленный на фиг.8а). Отверстия 17 являются сквозными и расположены над отверстиями 11 квадратной формы верхней платы детектирующих элементов (см. фиг.8а) и фиг.3).

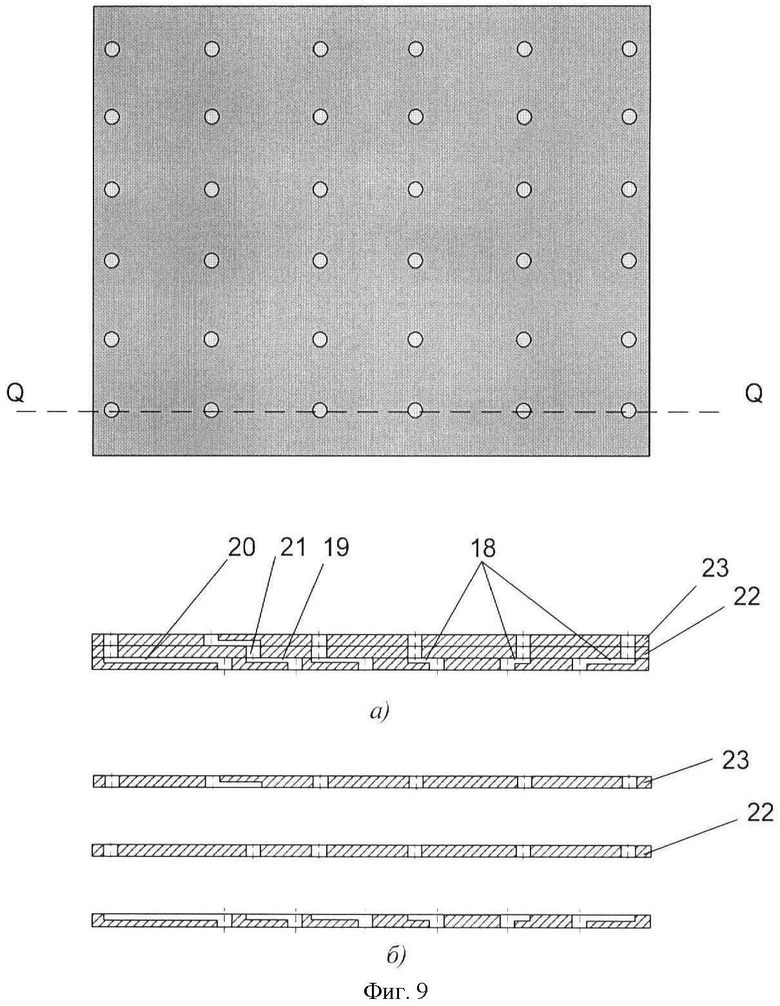

В случае если габаритные размеры детектирующего элемента не позволяют разместить на нем датчик расхода и последний выходит за пределы длины и ширины детектирующего элемента, то коммутационная плата будет иметь большую, чем верхняя поверхность детектирующей матрицы, площадь (см. фиг.8б)). То есть коммутационная плата позволит разместить отверстия по площади, достаточной для подключения датчиков непосредственно к коммутационной плате, и будет представлять структуру из нескольких плит, при совмещении которых образуется система дифференцированных каналов, расположенных внутри коммутационной платы и представляющих объемную структуру. В этом случае суть построения коммутационной платы поясняется чертежами на фиг.9 (фиг.9а) - вид коммутационной платы сверху и ее разрез по Q-Q, фиг.9б) - разрез по Q-Q каждой плиты, составляющих коммутационную плату) и заключается в том, что в плоскости одной плиты коммутационные каналы 18 не должны пересекаться, а если длина определенного канала 19 не позволяет его разместить без пересечения с другим каналом 20 в одной плоскости, то продолжение этого канала посредством сквозного отверстия 21 в промежуточной плите 22 переходит в плоскость следующей плиты 23. Таким образом, количество плит, составляющих коммутационную плату, будет определяться необходимостью межуровневых переходов из плоскости одной плиты в плоскость другой с учетом дополнительной промежуточной плиты при межуровневом переходе. Плиты, составляющие коммутационную плату, соединяются между собой путем герметичного контактного сопряжения. Важно отметить, что при данной конструкции коммутационной платы все составляющие ее плиты можно изготовить печатным монтажом.

Площадь коммутационной платы будет определяться необходимым расстоянием между верхними отверстиями этой платы для подключения к ней датчиков.

Подключение датчиков к коммутационной плате может осуществляться посредством коротких патрубков, соединяющих вход датчиков с верхними отверстиями коммутационной платы таким образом, что половина длины патрубка будет размещаться в коммутационной плате, а вторая половина в датчике (на фиг.8 не показано). При этом патрубки могут устанавливаться без дополнительных уплотняющих элементов при условии, что датчики имеют низкое сопротивление для газового потока и высокую чувствительность срабатывания.

Таким образом, коммутационная плата одновременно является коммутирующим звеном между детектирующей матрицей и датчиками и установочной платформой для последних.

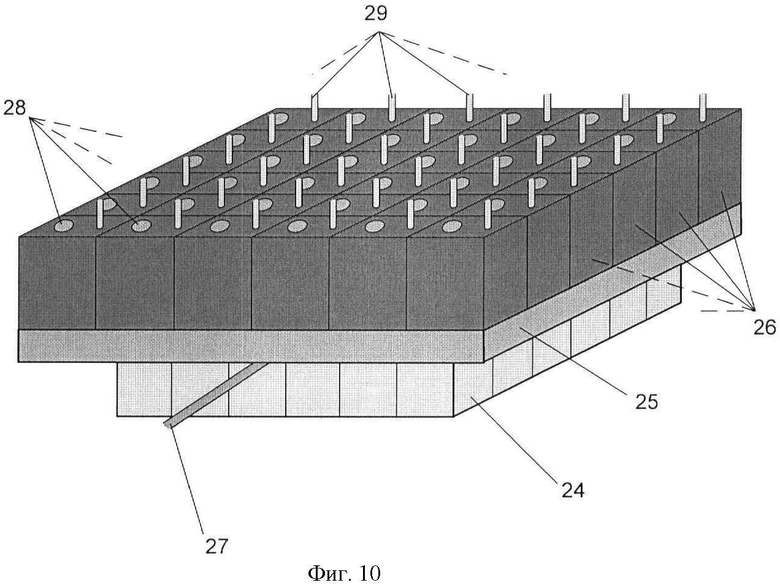

Общий вид предлагаемого устройства представлен на фиг.10, где показана детектирующая матрица 24, коммутационная плата 25 с установленными на ней датчиками расхода 26, к выходу 27 подключается вакуумный насос (на фиг.10 не показан), создающий вакуум в камере разряжения каждого детектирующего элемента. Выход 28 каждого датчика соединяется с атмосферой.

Данные от датчиков (результаты измерений расхода по каждому из детектирующих элементов) могут быть получены на аналоговых выходах 29 (см. фиг.10). При обработке результатов можно определить наличие дефектов, их величину и направление относительно предлагаемого устройства.

Необходимо отметить, что при получении информации о наличии дефекта его местоположение, относительно зафиксировавшего его детектирующего элемента, будет приблизительным. При габаритных размерах детектирующего элемента а=b=с=1 мм, d=2 мм (см. фиг.7а)) погрешность составит ≈±1,4 мм от центра детектирующего элемента. Минимальная длина фиксируемого дефекта зависит от толщины внутренней стенки замкнутого канала - с (см. фиг.7а)). Например, при указанных габаритных размерах детектирующего элемента минимальная длина фиксируемого дефекта примерно составит 1,2 мм. При фиксации незначительного по протяженности дефекта одним детектирующим элементом определить его направление невозможно.

В предлагаемом устройстве нижние платы детектирующих элементов должны плотно прилегать к контролируемой поверхности. Для большей герметичности такого соединения нижние платы детектирующих элементов, контактирующих с контролируемой поверхностью, можно изготовить из мягкого пластика или покрыть их нижнюю часть соответствующим составом.

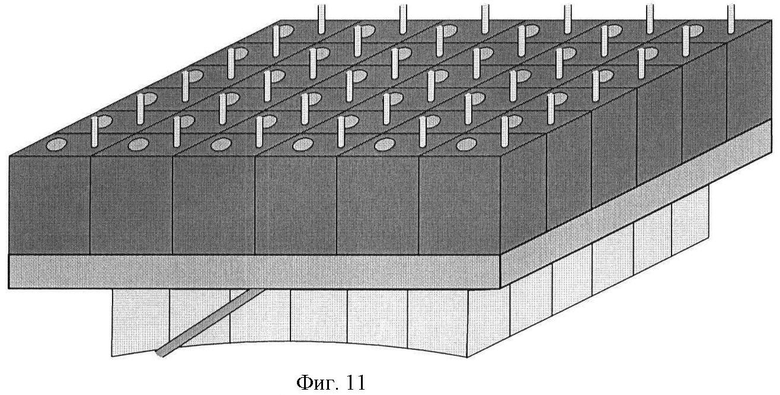

Герметичность соединения детектирующей матрицы (детектирующих элементов) с криволинейной поверхностью объекта обеспечивается применением профилирования контактной поверхности нижних плат детектирующих элементов, повторяющих внешнюю форму объекта. Например, внешний вид предлагаемого устройства, предназначенного для контроля поверхности трубопровода большого диаметра, будет иметь вид, представленный на фиг.11, т.е. нижняя часть детектирующей матрицы будет иметь форму дуги окружности соответствующего диаметра.

Конструкция предлагаемого устройства предполагает возможность замены датчиков расхода на тот тип, который отвечает требованиям для использования в заданных условиях (взрывоопасных средах, средах с повышенным радиационным фоном, вибрацией и других экстремальных условиях эксплуатации), т.к. остальные составные части предлагаемого устройства являются полностью пневматическими и обеспечивают один из самых высоких уровней безопасности при использовании в экстремальных условиях эксплуатации.

В целом предлагаемое устройство имеет модульную структуру и позволяет в процессе эксплуатации заменять в соответствии с различными требованиями детектирующую матрицу, коммутационную плату и датчики расхода. Использование камер с разрежением в каждом детектирующем элементе позволяет эксплуатировать предлагаемое устройство в любом положении в пространстве, поскольку за счет создаваемого вакуума устройство будет надежно удерживаться на поверхности без дополнительных приспособлений.

Технический результат реализации предлагаемого изобретения заключается в обеспечении возможности:

- контроля поверхности в экстремальных условиях эксплуатации;

- отказа от использования пенетрантов и проявителей, оборудования для их применения и всех манипуляций, связанных с ними.

Таким образом, использование предлагаемого изобретения по сравнению с существующим способом неразрушающего контроля, основанным на проникновении в дефекты пенетранта, позволит исключить использование пенетрантов, проявителей, существенно упростить технологию контроля поверхности и сделать ее более универсальной для различных условий эксплуатации контролируемых объектов, а также уменьшить продолжительность процедуры контроля поверхности.

Основными графическими материалами, поясняющими суть изобретения, являются фиг.1, 2, 3, 5, 8, 9, 10.

Источники информации:

1. Технологии неразрушающего контроля (информационный портал), http://www.nkportal.ru/index.php/kapilarka/81-2009-10-23-19-17-40.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПЕНЕТРАНТА И ИНДИКАТОРНЫЙ МАТЕРИАЛ | 1994 |

|

RU2085937C1 |

| Способ неразрушающего контроля изделий посредством капиллярной дефектоскопии и установка для его осуществления | 2015 |

|

RU2612354C1 |

| СПОСОБ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ СВАРНЫХ ШВОВ | 1997 |

|

RU2134409C1 |

| Способ изготовления вакуумной рамки и вакуумная рамка, полученная этим способом | 2016 |

|

RU2616344C1 |

| Способ капиллярного контроля поверхностных дефектов стеклокерамических изделий | 2023 |

|

RU2820654C1 |

| СИСТЕМА МИШЕНЕЙ УСТРОЙСТВА ДЛЯ ГЕНЕРАЦИИ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОГО КОМПЬЮТЕРНОГО ТОМОГРАФА С ДВОЙНЫМ ИСТОЧНИКОМ ИЗЛУЧЕНИЯ, УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ РЕНТГЕНОВСКОГО ИЗЛУЧЕНИЯ И ЭЛЕКТРОННО-ЛУЧЕВОЙ СКАНЕР НА ЕГО ОСНОВЕ | 2023 |

|

RU2811066C1 |

| МИКРОСКОП ДЛЯ РАБОТЫ В ПРОХОДЯЩЕМ И (ИЛИ) ОТРАЖЕННОМ СВЕТЕ | 1986 |

|

RU2037854C1 |

| Способ неразрушающей диагностики дефектов сквозного металлизированного отверстия печатной платы | 2021 |

|

RU2761863C1 |

| Капиллярный дефектоскоп | 1979 |

|

SU842476A1 |

| УСТРОЙСТВО ДИАГНОСТИКИ ДЕФЕКТОВ В СООРУЖЕНИЯХ ИЗ ТРУБНЫХ СТАЛЕЙ | 2015 |

|

RU2620327C1 |

Изобретение относится к автоматике и предназначено для использования в автоматических системах неразрушающего контроля качества поверхности. Техническим результатом является выявление поверхностных дефектов, исключение использования пенетранта, упрощение процесса контроля качества поверхности, уменьшение продолжительности контроля и обеспечение высокой надежности работы устройства. Способ выявления дефектов поверхности неразрушающим контролем заключается в выявлении поверхностных дефектов с заданной вероятностью. При этом носителем информации о дефектах поверхности является воздух или любая газовая смесь. Поверхностный дефект является коммутационным каналом между двумя областями с различными уровнями давлений. Пневматическое устройство с вакуумным уплотнением состоит из набора однотипных детектирующих элементов, формирующих детектирующую матрицу размерностью x×y, каждый из которых состоит из корпуса, выполненного в виде пакета из двух плат. Верхняя плата имеет вакуумный канал, четыре отверстия, расположенные с торцов платы, каждое из которых выходит в вакуумный канал, и в центре расположено сквозное отверстие квадратной формы. В нижней плате выполнен замкнутый канал и четыре сквозных отверстия, расположенных в замкнутом канале, каждое из которых выходит в вакуумный канал верхней платы. В центре расположено сквозное отверстие квадратной формы. 2 н. и 4 з.п. ф-лы, 1 табл., 11 ил.

1. Способ выявления дефектов поверхности неразрушающим контролем, заключающийся в том, что позволяет выявлять поверхностные дефекты с заданной вероятностью, отличающийся тем, что носителем информации о дефектах поверхности является воздух или любая газовая смесь, в которой находится контролируемая поверхность, при этом поверхностный дефект является коммутационным каналом между двумя областями с различными уровнями давлений, а при отсутствии дефекта между этими областями коммутации и перетекания газовой среды из одной области в другую не происходит.

2. Пневматическое устройство с вакуумным уплотнением для обнаружения дефектов поверхности, отличающееся тем, что состоит из набора однотипных детектирующих элементов, формирующих детектирующую матрицу размерностью x×y, каждый из которых состоит из корпуса, выполненного в виде пакета из двух плат, причем верхняя плата имеет вакуумный канал, четыре отверстия, расположенные с торцов платы, каждое из которых выходит в вакуумный канал, и в центре расположено сквозное отверстие квадратной формы, а в нижней плате выполнен замкнутый канал и четыре сквозных отверстия, расположенных в замкнутом канале, каждое из которых выходит в вакуумный канал верхней платы, и в центре расположено сквозное отверстие квадратной формы, при этом обеспечиваются герметичные соединения между платами и между детектирующими элементами.

3. Пневматическое устройство с вакуумным уплотнением для обнаружения дефектов поверхности по п.2, отличающееся тем, что содержит коммутационную плату, соединяющую сквозные отверстия квадратной формы верхних плат с датчиками расхода, и состоящую из нескольких плит, построенную таким образом, что в уровне одной плиты коммутационные каналы не должны пересекаться, а если длина определенного канала не позволяет его разместить без пересечения с другим каналом в одной плоскости, то продолжение этого канала посредством сквозного отверстия в промежуточной плите переходит в плоскость следующей плиты, при этом количество плит определяется необходимостью межуровневых переходов из плоскости одной плиты в плоскость другой с учетом дополнительной промежуточной плиты при межуровневым переходе, при этом обеспечиваются герметичные соединения между плитами, между детектирующей матрицей и коммутационной платой.

4. Пневматическое устройство с вакуумным уплотнением для обнаружения дефектов поверхности по п.2, отличающееся тем, что полностью состоит из неподвижных элементов.

5. Пневматическое устройство с вакуумным уплотнением для обнаружения дефектов поверхности по п.2, отличающееся тем, что использование камер с разрежением в каждом детектирующем элементе позволяет эксплуатировать предлагаемое устройство в любом положении в пространстве и надежно удерживать его на поверхности без дополнительных приспособлений.

6. Пневматическое устройство с вакуумным уплотнением для обнаружения дефектов поверхности по п.2, отличающееся тем, что имеет модульную структуру и позволяет в процессе эксплуатации заменять в соответствии с различными требованиями детектирующую матрицу, коммутационную плату и датчики расхода.

| RU 94021094 A1, 10.04.1996 | |||

| СПОСОБ ДЕФЕКТОСКОПИИ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2069353C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 1989 |

|

RU2297616C2 |

| СПОСОБ ГАЗОСОРБЦИОННОЙ ДЕФЕКТОСКОПИИ | 1992 |

|

RU2094781C1 |

| ПОДСТАВКА ДЛЯ НОГ | 1995 |

|

RU2100004C1 |

Авторы

Даты

2012-01-10—Публикация

2010-04-14—Подача