Изобретение относится к области производства полуфабрикатов методом многоканального прессования.

Из уровня техники известны устройства для многоканального прессования, содержащие, как правило, контейнер, пуансон и матрицу с выполненными в ней каналами (Жолобов В.В., Зверев Г.И. Прессование металлов. М.: Металлургия, 1971. 456 с.). Несколько каналов (два и более) в виде отверстий, например круглого сечения, выполняют в матрице параллельно оси прессования, отверстия снабжают калибрующим пояском, профиль которого соответствует профилю прессуемого изделия. Для снижения затрат на трение канал содержит также расширенную часть для вывода изделия за пределы инструмента. В отличие от одноканального прессования многоканальное прессование позволяет уменьшить усилие прессования, что создает возможность получать изделия малых сечений, причем в большем количестве по числу применяемых каналов.

В патенте Великобритании №GВ 1377370, полученном фирмой TEXAS ALUMINUM CO (патент Великобритании GB 1377370. EXTRUSION PRESS AND A METHOD OF EXTRUDING. / Заявитель: TEXAS ALUMINUM CO. МПК В21С 25/02; B21C 26/00; B21C 25/00. Опубл. 1974-12-11), предложено устройство для обратного многоканального прессования, в котором пуансон, сопряженный с матрицей, состоит из целого ряда отдельных шайб, имеющих профиль отверстия, подобный прессуемому, но больший в размерах. Такая полость в инструменте оказывается меньших размеров, чем если бы пуансон был снабжен круглым отверстием, напряжения снижаются и стойкость инструмента оказывается выше. Вместе с тем количество отверстий в матрице в отдельных шайбах ограничено условиями прочности перемычек, расположенных между отверстиями, поэтому общая прочность сборки инструмента часто оказывается невелика.

В патенте Японии № JP 2006289470, полученном фирмой SUMITOMO DENKO SHOKETSU GOKIN (патент Японии JP 2006289470. MULTI-HOLE EXTRUSION METHOD AND DEVICE FOR EXTRUSION MATERIAL. / SHIGESUMI SHINICHIRO; KAJI TOSHIHIKO. Заявитель: SUMITOMO DENKO SHOKETSU GOKIN. МПК В21С 25/02; B21C 23/00; B21C 35/02; B21C 25/00. Опубл. 2006-10-26), предложено располагать каналы в матрице для истечения материала, следуя специальной закономерности, для того чтобы увеличить их возможное количество. Однако при любом расположении отверстий проблема недостаточной прочности перемычек между ними остается значимой и ограничивает количество каналов в матрице.

В соответствии с а.с. СССР №1793982, выданным Ступинскому металлургическому комбинату (а.с. СССР №1793982. Многоочковая матрица для прессования изделий. / В.С.Казенов, О.Н.Полякова. Заявитель: Ступинский металлургический комбинат. МПК В21С 25/02. Опубл. 07.02.93), многоканальная матрица имеет отверстия для истечения металла, при этом для выравнивания скоростей течения металла в радиальном направлении зеркало матрицы имеет наклонную поверхность с утолщением в сторону центра матрицы.

В патенте Японии № JP 8267123, полученным фирмой NORSK HYDRO AS (патент Японии JP 8267123. EXTRUSION DIE. / OORE PORUKUSEN; GUNNAARU BURODERUSEN; EGON SUKOBU. Заявитель: NORSK HYDRO AS. МПК В21С 23/08; B21C 23/00; В21С 25/02. Опубл. 1996-10-15), предложено для выравнивания скоростей течения между отдельными каналами выполнить их специальным соединением (дополнительным поперечным каналом) на уровне калибрующих поясков. Эти два усовершенствования направлены на достижение иного технического результата, чем в данном техническом предложении, они служат для управления скоростями истечения металла через каналы.

В а.с. СССР №1292861, полученном Уральским политехническим институтом (а.с. СССР №1292861. Инструмент для обратного многониточного прессования. / Б.Е.Хайкин, Ю.Н.Логинов, В.И.Шмелев, В.П.Алешин. Заявитель: Уральский политехнический институт. МПК В21С 25/00. Опубл. 28.02.87), описан инструмент для многоканального прессования, содержащий контейнер, пуансон и матрицу с выполненными в ней формообразующими поверхностями. Отверстия в матрице примыкают к боковой ее части, что дает возможность выпрессовывать изделие не в полость пуансона, а в промежуток между пуансоном и стенкой контейнера. Такой инструмент применим в случае обратного прессования, когда матрица опирается на пуансон. При прямом методе прессования матрица закреплена в матрицедержателе пресса, в результате чего отсутствует возможность пропуска изделия по ее периферии.

Наиболее близким к предлагаемому техническому решению является устройство для многоканального прессования, описанное в книге (Щерба В.Н., Райтбарг Л.Х. Технология прессования металлов. М.: Металлургия, 1995. 336 с.). Устройство по прототипу состоит из контейнера, пуансона и матрицы с выполненными в ней формообразующими поверхностями. Формообразующие поверхности в матрице представляют собой сквозные отверстия, выполненные параллельно оси матрицы. Отверстия снабжены калибрующими поясками, профиль которых соответствует профилю прессуемого изделия.

При многоканальном прессовании диск ослаблен отверстиями, в этом случае действие силы Р не только прогибает матрицу, но и стремится выдавить ее центр с разрывом по перемычкам между отверстиями. Поэтому при использовании многоканального прессования прочность матрицы в целом становится тем меньше, чем большее количество каналов в ней выполнено. Реально работа инструмента при коэффициентах запаса, близких к единице, сопряжена с опасностью выхода его из строя. Именно поэтому срок службы инструмента часто ограничивается единичными прессовками.

Недостатком прототипа является высокий уровень напряжений, возникающий в прессовом инструменте, и опасность выхода его из строя.

Задачей предлагаемого изобретения является снижение уровня механических напряжений в прессовом инструменте и уменьшение опасности выхода его из строя.

Предлагаемое устройство для многоканального прессования содержит контейнер, пуансон и матрицу с выполненными в ней формообразующими поверхностями. Оно отличается тем, что оно дополнительно содержит иглу, имеющую на боковой поверхности чередующиеся по длине окружности продольные пазы, формообразующие поверхности в матрице выполнены в виде пазов, расположенных напротив продольных пазов, выполненных на игле.

В предложенном техническом решении матрица не имеет срединной части, которую легко продавить усилием прессования. Роль этой срединной части матрицы выполняет игла пресса. Поскольку многоканальное прессование направлено на получение изделий мелких сечений, то игла пресса в поперечном сечении оказывается достаточно толстой и способной выдержать напряжения растяжения иглы, которые при этом заведомо меньше напряжений сжатия, действующих на матрицу. Сама матрица не содержит срединной части, которая подвержена действию напряжений среза, поэтому ее прочность возрастает.

Формообразующие поверхности матрицы в виде пазов и продольные пазы в игле в поперечном сечении могут представлять собой окружности. Это позволяет получать изделия наиболее распространенной формы круглого поперечного сечения при достижении поставленного результата - повышения прочности инструмента.

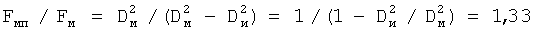

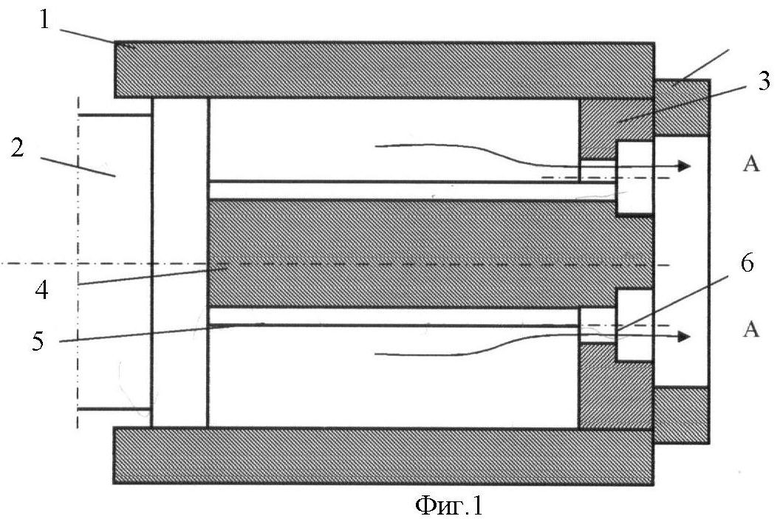

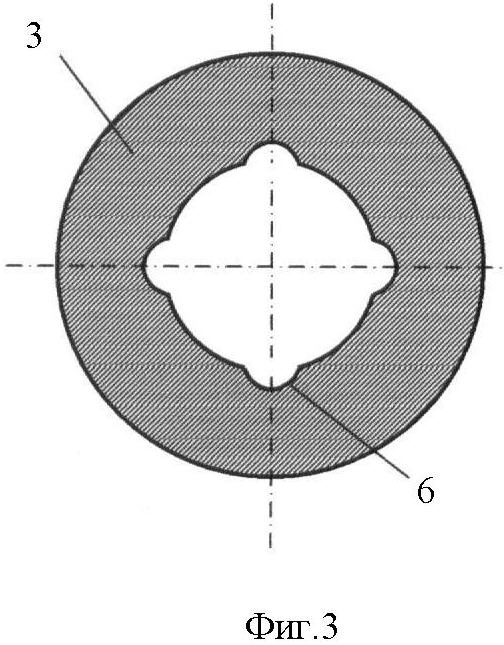

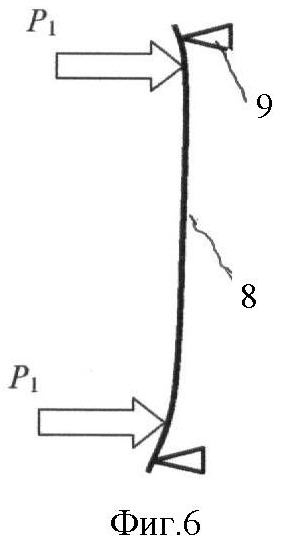

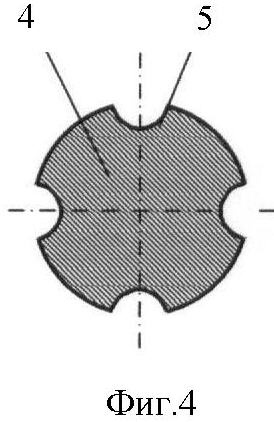

На фиг.1. приведена общая схема сборки предлагаемого устройства в продольном разрезе, на фиг.2 изображен поперечный разрез матрицы и иглы предлагаемого устройства. На фиг.3 изображен профиль матрицы на уровне калибрующего пояска, а на фиг.4 показано поперечное сечение иглы. На фиг.5 показан продольный разрез прессового инструмента по предлагаемому решению, а на фиг.6 приведена схема нагружения матрицы.

Предлагаемое устройство состоит из контейнера 1, пуансона 2 и матрицы 3. Оно дополнительно содержит иглу 4, имеющую на боковой поверхности чередующиеся по длине окружности продольные пазы 5, при этом формообразующие поверхности в матрице выполнены в виде пазов 6, расположенных напротив продольных пазов, выполненных на игле. Направление и траектория перемещения прессуемого металла показаны стрелками А.

Взаимное расположение пазов изображено на поперечном сечении фиг.2. Профиль пазов 6 в матрице 3 показан на фиг.3, а профиль пазов 5 в игле 4 показан на фиг.4.

При прессовании возникают напряжения, действующие на матрицу, равнодействующие этих напряжений P1 показаны на фиг.5 стрелками. Как видно из чертежа, вектора Р1 направлены в сторону опорной поверхности подкладного кольца 7, поэтому в матрице не возникает значительных напряжений изгиба, а сама матрица не подвержена значительному прогибу. Эта ситуация показана на схеме фиг.6, где диск 8 нагружен распределенными силами P1, которые в отличие от прототипа действуют не в центре диска, а ближе к опорам 8.

Формообразующие поверхности 6 матрицы и продольные пазы 5 в игле в поперечном сечении образуют окружности. Это позволяет прессовать наиболее распространенные круглые профили. Изменяя конфигурацию пазов, можно изменять форму поперечного сечения прессуемого изделия.

Устройство работает следующим образом. В контейнер 1 помещают полую заготовку, которую выпрессовывают пуансоном 2 через отверстие матрицы 3. Форма получаемого изделия задается профилем матрицы 3 и иглы 4, а точнее продольными пазами 5 иглы и пазами 6 матрицы. При расположении их напротив друг друга (фиг.2) в сечении получается окружность.

При прессовании равнодействующие напряжений Р1 (фиг.5, 6) направлены в сторону опорной поверхности подкладного кольца 7, поэтому в матрице не возникает значительных напряжений изгиба, а сама матрица не подвержена значительному прогибу.

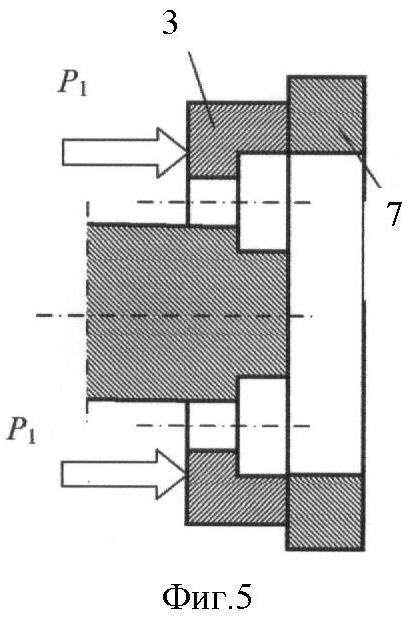

Сила, действующая на матрицу со стороны прессуемого металла, определяется интегрированием напряжений по соответствующей площади, в наиболее простом расчете она пропорциональна этой площади. В предлагаемом техническом решении площадь матрицы уменьшается, что приводит к уменьшению площади, а значит и усилия. По прототипу площадь действия напряжений на матрицу диаметром Dм составляет Fмп=Fм-Fo, где Fo - площадь отверстий, образующих каналы для истечения металла. По предлагаемому техническому решению Fм=Fм-Fo/2-Fи, где Fи - площадь поперечного сечения иглы. Площадью Fo можно пренебречь, поскольку при прессовании применяются значительные коэффициенты вытяжки. При диаметре матрицы Dм=200 мм и диаметре иглы Dи=100 мм соотношение площадей матриц составляет  . Таким образом, площадь матрицы по предлагаемому решению уменьшена на 33%. Соответственно уменьшена сила, действующая на матрицу в ее центре, уменьшены напряжения изгиба и прогиб матрицы. Действие самой силы перенесено ближе к опорной поверхности, что дополнительно уменьшает напряжения изгиба и прогиб матрицы. Устранена опасность продавливания матрицы в центральной части за счет среза перемычек между отверстиями. Функционально роль центральной части матрицы в предлагаемом решении выполняет игла пресса.

. Таким образом, площадь матрицы по предлагаемому решению уменьшена на 33%. Соответственно уменьшена сила, действующая на матрицу в ее центре, уменьшены напряжения изгиба и прогиб матрицы. Действие самой силы перенесено ближе к опорной поверхности, что дополнительно уменьшает напряжения изгиба и прогиб матрицы. Устранена опасность продавливания матрицы в центральной части за счет среза перемычек между отверстиями. Функционально роль центральной части матрицы в предлагаемом решении выполняет игла пресса.

Технический результат от применения заявляемого устройства заключается в снижении уровня механических напряжений в прессовом инструменте и уменьшении опасности выхода его из строя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УГЛОВОГО ПРЕССОВАНИЯ | 2021 |

|

RU2780729C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Инструмент для многоканального прессования труб и полых профилей | 1975 |

|

SU546406A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ШИРОКИХ ТОНКОСТЕННЫХ ПАНЕЛЕЙ | 2007 |

|

RU2352418C1 |

| МАТРИЧНЫЙ УЗЕЛ ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ | 1991 |

|

RU2050208C1 |

| СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ, ПРОКАТКИ И ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2519078C1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306994C1 |

Изобретение относится к области производства полуфабрикатов методом многоканального прессования. Устройство содержит контейнер, пуансон и матрицу с выполненными в ней формообразующими поверхностями. Оно дополнительно содержит иглу, имеющую на боковой поверхности чередующиеся по длине окружности продольные пазы, при этом формообразующие поверхности в матрице выполнены в виде пазов, расположенных напротив продольных пазов, выполненных на игле. Формообразующие поверхности матрицы и продольные пазы в игле в поперечном сечении образуют окружности. Обеспечивается снижение уровня механических напряжений в прессовом инструменте и уменьшение опасности выхода его из строя. 1 з.п. ф-лы, 6 ил.

1. Устройство для многоканального прессования, содержащее контейнер, пуансон и матрицу с выполненными в ней формообразующими поверхностями, отличающееся тем, что оно дополнительно содержит иглу, на боковой поверхности которой по длине окружности выполнены продольные пазы, при этом формообразующие поверхности в матрице выполнены в виде пазов, расположенных напротив продольных пазов, выполненных на игле.

2. Устройство по п.1, отличающееся тем, что формообразующие поверхности матрицы и продольные пазы в игле в поперечном сечении образуют окружности.

| ЩЕРБА В.Н., РАЙТБАРГ Л.Х | |||

| Технология прессования металлов | |||

| - М.: Металлургия, 1995, с.336 | |||

| Инструмент для многоканального экструдирования сплошных профилей | 1978 |

|

SU657885A1 |

| МАТРИЧНЫЙ УЗЕЛ ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ | 1991 |

|

RU2050208C1 |

| СПОСОБ РЕГИСТРАЦИИ ПОЛОЖЕНИЯ ФРОНТА КРИСТАЛЛИЗАЦИИ В УСТАНОВКАХ ГОРИЗОНТАЛЬНОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ И УСТРОЙСТВО РЕГИСТРАЦИИ ПОЛОЖЕНИЯ ФРОНТА КРИСТАЛЛИЗАЦИИ В УСТАНОВКАХ ГОРИЗОНТАЛЬНОЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ | 2005 |

|

RU2289641C1 |

| JP 2006289470 A, 26.10.2006 | |||

| CN 101618408 A, 06.01.2010 | |||

| CN 101664770 A, 10.03.2010. | |||

Авторы

Даты

2012-01-20—Публикация

2010-03-30—Подача